Изобретение относится к машиностроению и может быть использовано в инструментальном производстве.

Целью изобретения является повышение твердости и теплостойкости при повышенной плотности заготовок.

Карбидосталь, преимущественно литая, содержит карбид титана и матрицу, содержащую углерод, ванадий, хром, марганец, «еремний и титан, при следующем соотношении ингредиентов стали, мас.%:

Карбид титана4,55-13,3

Углерод0.38-2,89

Титан0,6-4,72

Ванадий5,76-8,08

Хром7,91-10,2

Марганец0,42-2,27

Кремний0,31-3,4

ЖелезоОстальное

при этом TIC+TI+C 16,0.

При содержании углерода в карбидоста- ли ниже 0,38% в ней образуется недостаточное количество карбида титана TIC, а в аустените остается слишком мало углерода для образования теплостойкого мартенсита. По этой же причине сплавы с содержанием углерода на нижнем пределе должны содержать соответственно меньше титана.

При содержании углерода в карбидоста- ли выше 2,89% выпадает из расплава такое

О

Ј.

VJ О

ы ю

ю , шее количество TiC, что сплав с трудом ю гдаетсн дальнейшей обработке давлением Кроме того, выплавка белых легированны чугунов, содержащих более 2,89% С, ш.руднительна.

При наличии в сплаве менее 0,6% TI он ;о -.ержит недостаточно карбидов титана и :е может рассматриваться как твердый сп гш. При содержании в сплаве более - },2% Ti этот элемент сильно обезуглеро- ли чает твердый раствор, в результате чего ле ированный мартенсит металлической матрицы получается недостаточно упрочненным после закалки и отпуска.

При содержании в сплаве менее 5,76% V и менее,91 % Сгэтот мартенсит получается недостаточно легированным и теплоустой- чиаим. При содержании в сплаве более 8,08% V и 10,2% Сг в металлической связке образуется слишком большое количество кгрбидов типа МС, и МазСб, в резуль- гзте чего аустенит и образующийся на его мосте мартенсит получаются недостаточно и с щенными углеродом. При содержа- H и в сплаве менее 0,31% Si этот элемент жно рассматривать как примесь. При держании же в сплаве свыше 3,4% Si ,:IOT элемент уже перестает оказывать по- г чапельное влияние на образование кар- I .IOB типа МтСз и начинает охрупчивать связку.

При содержании в сплаве менее 0,42% ЭД ч сера (вредная примесь) неполностью с лизана а виде сульфидов типа MnS. При г-- держании в сплаве свыше 2,27% Мп в нем .рзняется слишком большое количество u i атомного аустенкга.

Согласно предлагаемому способу вся ni лученная в ковше порция жидко-твердой .«:.ссы, имеющая практически одинаковую двухфазную структуру, как в поаерхностных :/оях, так и в сердцевине, выгружается из чмпша в матрицу литейной формы и прес- (;егся пуансоном. Полученная литая заготовка еще достаточно пластична и может, i т. необходимости, подвергаться даль- пижм операциям горячего деформироваНгП.

Предлагаемый способ плавки и литья основан на ряде термодинамических осо- бшностей разработанной параллельно Х чрбидостали, согласно, которым лз рас- т ва сначала выделяются карбиды типа TiC, почти не содержащие Сг и Мп и лишь fynoro V (карбидная составляющая чарбидостали, не имеющая жидкой фазы), а при затвердевании связующей ме- ГР:: жческой матрицы (связки), i ч. ентирующей эти карбиды, выделяются

совсем другие карбиды, почти не содержащие Ti, но обогащенные ванадием.

Таким образом быстрорежущая составляющая разработанной литой карбидо- стали имеет в течение определенного времени своего образования и существования кратковременную жидкую фазу, что позволяет применять в этот отрезок времени методы литейного производства, но особые, 0 с дополнительным использованием давления.

При затвердевании связки в ней образуются карбиды, равно как и при последующем охлаждении в твердом состоянии, а 5 также при отпуске после закалки, но эти карбиды решающим образом отличаются от карбидной составляющей карбидостали (главным образом тем, что почти не содержат титана).

0 Предлагаемая технология (состав сплава, способ плавки и литья его) обеспечивает создание твердого сплава, состоящего из карбидов TiC, сцементированных известным методом жидкофазного спекания быст- 5 рорежущей сталью, но не содержащей не только вольфрама, но и молибдена. При этом жидкофазное спекание происходит без использования технологии порошковой металлургии, т.е. без сохранения остаточ- 0 ной пористости. Оно происходит естественным образом при затвердевании смеси кристаллов TiC и расплава.

Сцепление между карбидной и быстрорежущей составляющими при предлагае- 5 мой технологии гораздо лучше, чем при стандартной (метод порошковой металлургии), так как карбидная составляющая не привносится извне, а зарождается и вырастает в расплаве (на стадии ковшевой ме- 0 таллургии предлагаемого способа).

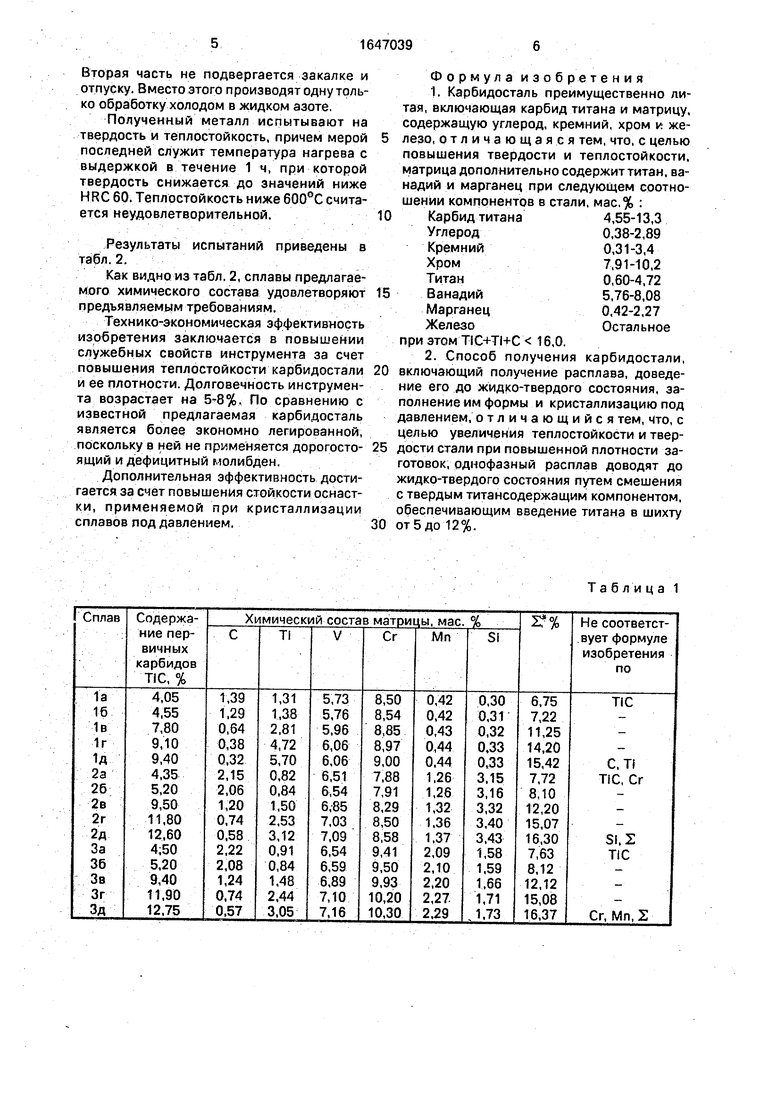

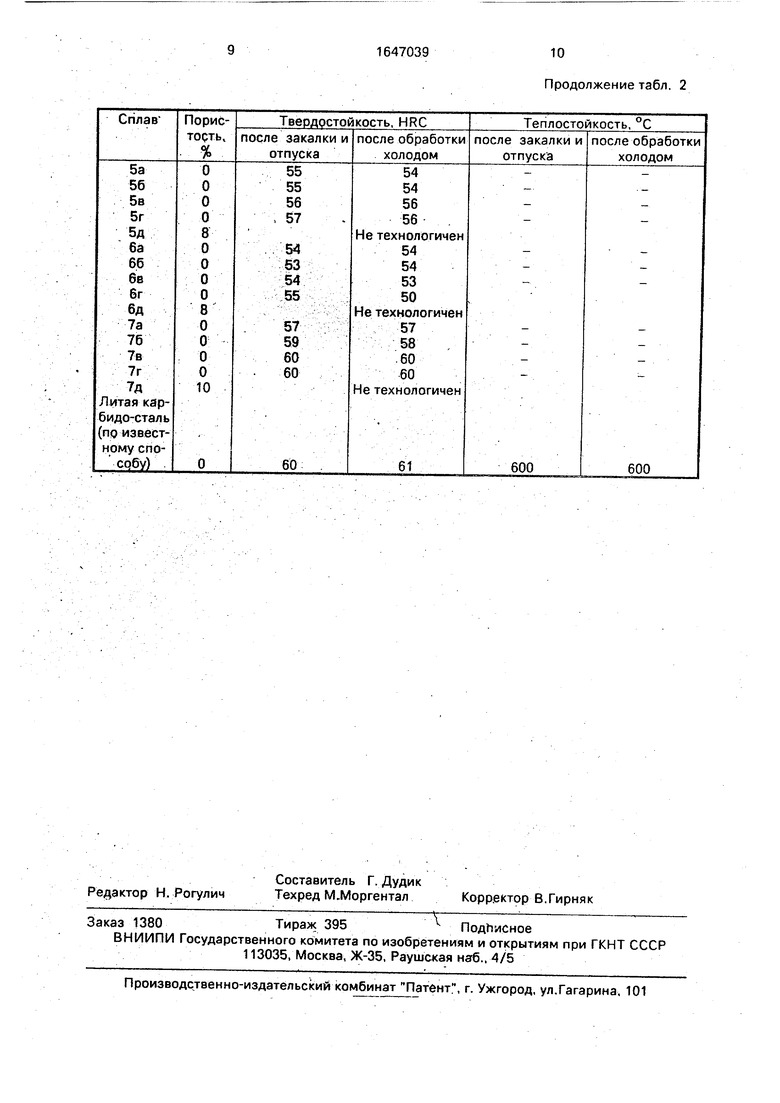

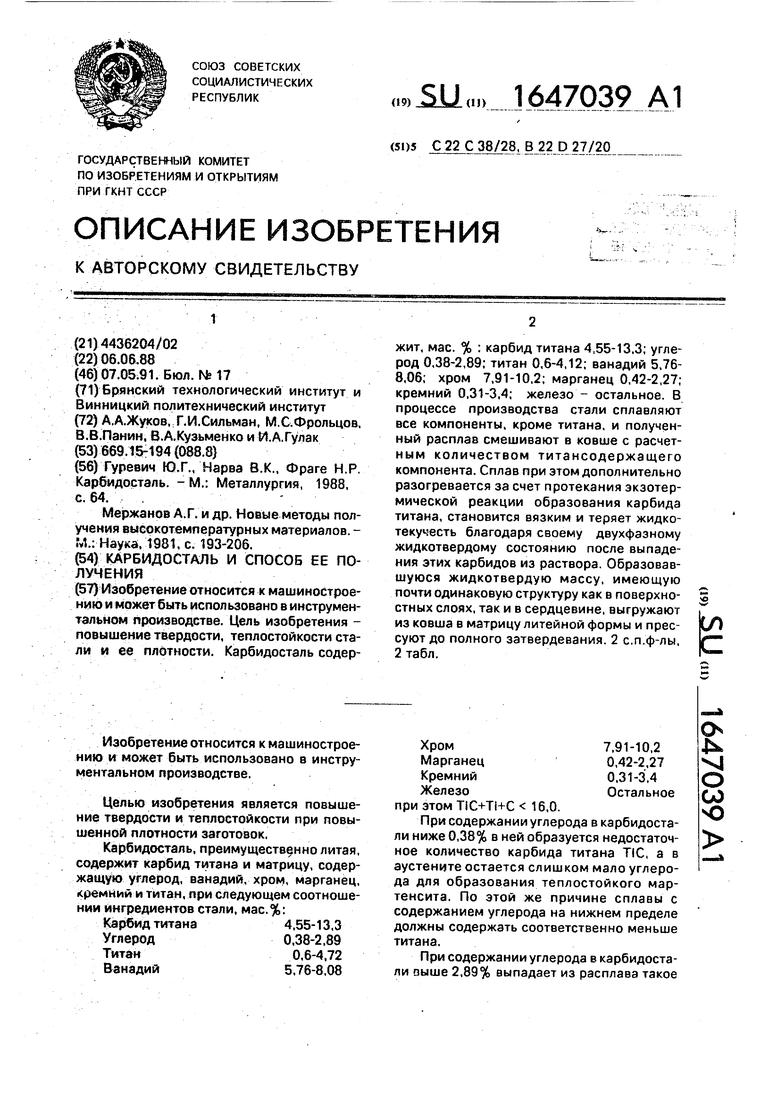

П р и м е р. В индукционной печи ИСТ- 004 выплавлены сплавы без титана, состав которых приведен в табл. 1.

Сплавы перегреты до 1550°С и при пе- 5 реливе из тигля в ковш к ним был добавлен порошок титана марки ПТС дисперсностью 100 мкм в количестве, мас.% : 4,6 (а), 5,2 (б), 9,3 (в), 12,4 (г), 14,2 (д). В результате получены сплавы в кашеобразном состоянии, со- 0 став которых приведен в табл. 2.

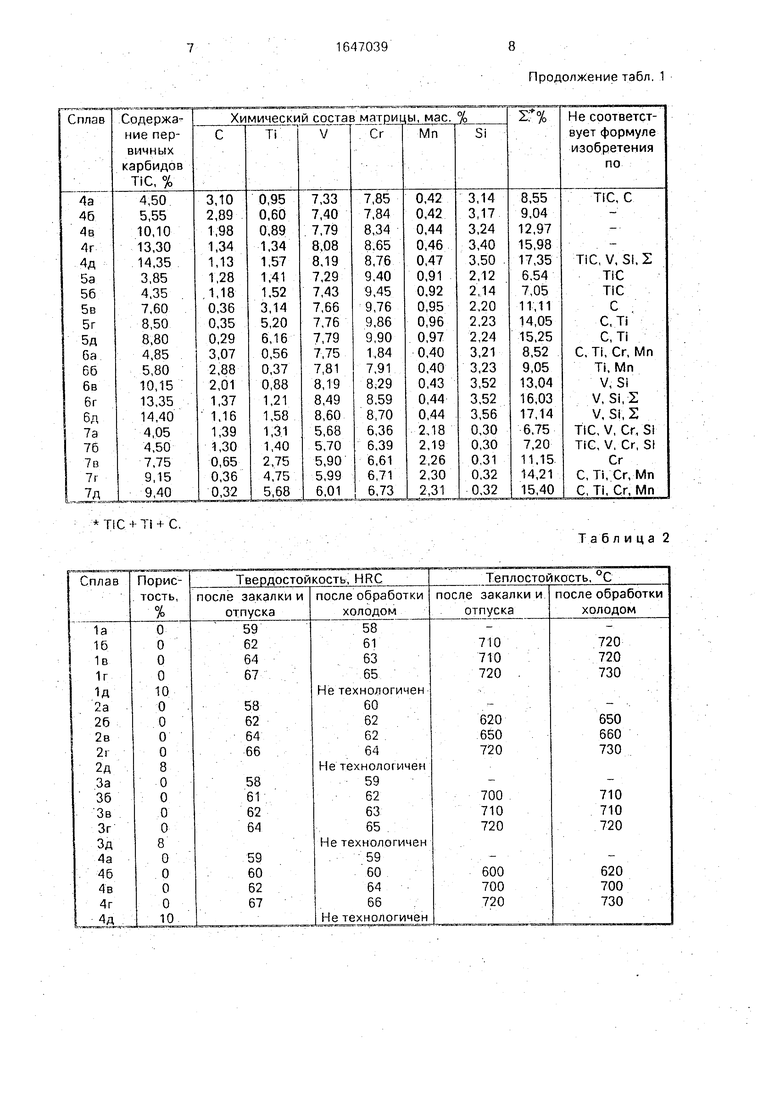

Эти сплавы вылиты из ковша в полость матрицы пресс-формы цилиндрического профиля диаметром 220 мм и осажены пуансоном пресса и усилением 50 т до полного 5 затвердевания под давлением в виде дисков высотой 15 мм.

Из части дисков вырезаны заготовки для исследования полученного металла. Часть заготовок подвергнута зака/тке с 1220°С и троекратному отпуску при 550°С.

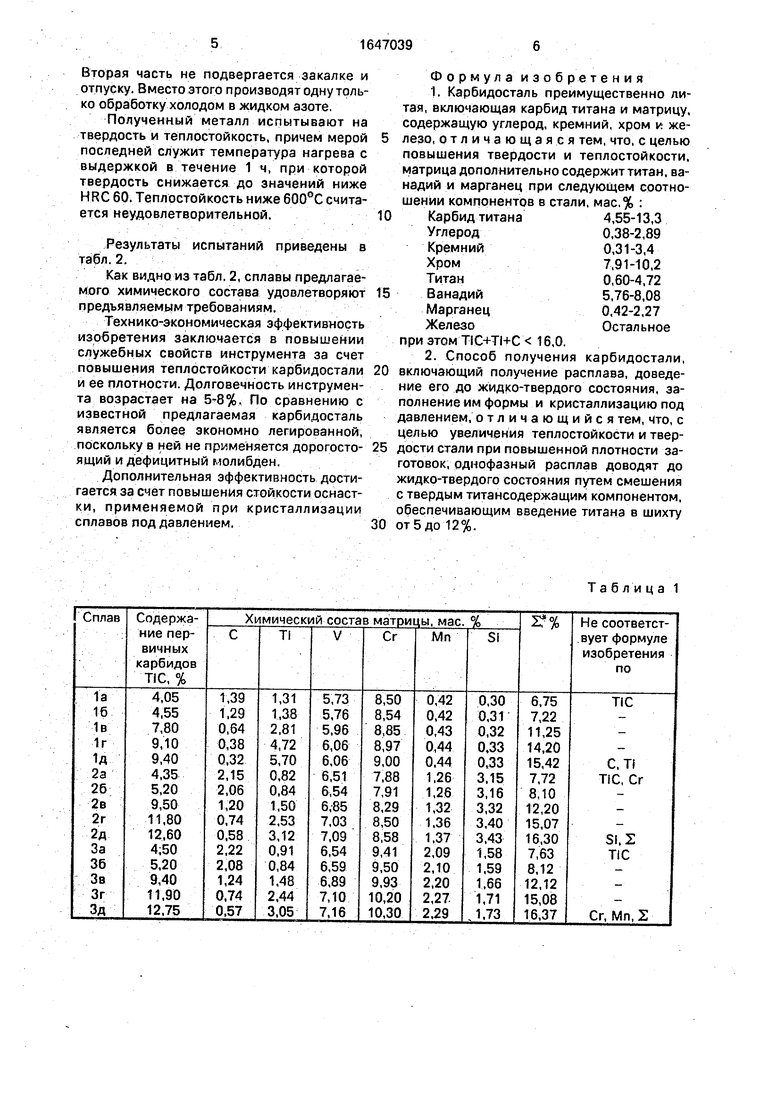

Вторая часть не подвергается закалке и отпуску. Вместо этого производят одну только обработку холодом в жидком азоте.

Полученный металл испытывают на твердость и теплостойкость, причем мерой последней служит температура нагрева с выдержкой в течение 1 ч, при которой твердость снижается до значений ниже HRC 60. Теплостойкость ниже 600°С считается неудовлетворительной.

Результаты испытаний приведены в табл. 2.

Как видно из табл. 2, сплавы предлагаемого химического состава удовлетворяют предъявляемым требованиям.

Технико-экономическая эффективность изобретения заключается в повышении служебных свойств инструмента за счет повышения теплостойкости карбидостали и ее плотности. Долговечность инструмента возрастает на 5-8%. По сравнению с известной предлагаемая карбидосталь является более экономно легированной, поскольку в ней не применяется дорогосто- ящий и дефицитный молибден.

Дополнительная эффективность достигается за счет повышения стойкости оснастки, применяемой при кристаллизации сплавов под давлением.

0

5

0 5

0

Формула изобретения

1.Карбидосталь преимущественно литая, включающая карбид титана и матрицу, содержащую углерод, кремний, хром и железо, отличающаяся тем, что, с целью повышения твердости и теплостойкости, матрица дополнительно содержит титан, ванадий и марганец при следующем соотношении компонентов в стали, мас.% :

Карбид титана4,55-13,3

Углерод0,38-2,89

Кремний0,31-3,4

Хром7,91-10,2

Титан0,60-4,72

Ванадий5,76-8,08

Марганец0,42-2,27

ЖелезоОстальное

при этом TiC+TI+С 16,0.

2.Способ получения карбидостали, включающий получение расплава, доведение его до жидко-твердого состояния, заполнение им формы и кристаллизацию под давлением, отличающийся тем, что, с целью увеличения теплостойкости и твердости стали при повышенной плотности заготовок, однофазный расплав доводят до жидко-твердого состояния путем смешения с твердым титансодержащим компонентом, обеспечивающим введение титана в шихту от 5 до 12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка твердосплавной пластины из порошковой карбидостали и способ ее термообработки | 2020 |

|

RU2756600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОРОШКОВЫХ КОНЦЕНТРАЦИОННО-НЕОДНОРОДНЫХ ТРИПСТАЛЕЙ, ПРОПИТАННЫХ МЕДЬЮ | 2005 |

|

RU2291031C1 |

| СУСПЕНЗИОННАЯ ЛИТАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ ФЕРРИТОКАРБИДНАЯ ШТАМПОВАЯ СТАЛЬ | 2011 |

|

RU2487958C2 |

| Способ выделения карбидов титана из сложнолегированных карбидосталей | 1987 |

|

SU1640110A1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| Штамповая сталь | 1990 |

|

SU1724723A1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| Способ химико-термической обработки деталей из низкоуглеродистых легированных сталей | 1990 |

|

SU1786181A1 |

Изобретение относится к машиностроению и может быть использовано в инструментальном производстве. Цель изобретения - повышение твердости, теплостойкости стали и ее плотности. Карбидосталь содержит, мае. % : карбид титана 4,55-13.3; углерод 0,38-2,89; титан 0,6-4,12; ванадий 5,76- 8,06; хром 7,91-10,2; марганец 0,42-2,27; кремний 0,31-3,4; железо - остальное. В процессе производства стали сплавляют все компоненты, кроме титана, и полученный расплав смешивают в ковше с расчетным количеством титансодержащего компонента. Сплав при этом дополнительно разогревается за счет протекания экзотермической реакции образования карбида титана, становится вязким и теряет жидко- текучесть благодаря своему двухфазному жидкотвердому состоянию после выпадения этих карбидов из раствора. Образовавшуюся жидкотвердую массу, имеющую почти одинаковую структуру как в поверхностных слоях, так и в сердцевине, выгружают из ковша в матрицу литейной формы и прессуют до полного затвердевания. 2 с.п.ф-лы, 2 табл.

Таблица 1

TiC-t-TH С.

Продолжение табл. 1

Таблица 2

Продолжение табл. 2

| Гуревич Ю,Г, Нарва В.К. | |||

| Фраге Н.Р | |||

| Карбидосталь | |||

| -М.: Металлургия, 1988, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Мержанов А.Г | |||

| и др | |||

| Новые методы получения высокотемпературных материалов | |||

| - М.: Наука | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

Авторы

Даты

1991-05-07—Публикация

1988-06-06—Подача