t

i(21) 4356042/05 422) 11.07.88

(31)Р 3725286.0

(32)30.07.87 /(33) BE

/(46) 07.05.91. Бюл. V 17

(71)Вильхельм Хеглер (DE)

(72)Вильхельм Хеглер и Ральф-Петер Хеглер (DE)

(53)678.057(088.8)

(56)Патент СССР Р 507209, кл. В 29 С 53/30, 1971.

Патент СССР & 5386.55, кл. В 29 С 53/30, 1974.

(54)УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ПОПЕРЕЧНЫМИ РЕБРАМИ ИЗ ТЕРМОПЛА- (ЛИЧНОГО ПОЛИМЕРА

(57)Изобретение относится к оборудованию для изготовления трубчатых изделий из термопластичных полимеров экструзией, в частности труб с поперечными ребрами. Целью.изобретения является улучшение качества изготавливаемых труб за счет предотвращения обратного потока расплава и его возгорания. Устройство содержит формующую насадку и размещенные в два противолежащих ряда полуформы. Последние смонтированы с возможностью образования ими на прямолинейном формующем участке замкнутой формы. На внутренней рабочей поверхности формы выполнены поперечные прорези формирования ребер и формовочные выемки. Форма снабжена приводом перемещения в направлении, параллельном продольной оси трубы в зоне формующего участка. Устройство снабжено литьевым сердечником, смонтированным с образованием рабочей поверхностью формы формовочной полости. Сердечник имеет конический участок, расширяющийся в направлении перемещения формы и образующий с формовочной выемкой расширительную камеру. После литьевого сердечника в направлении перемещения смонтирована охлаждающая оправка. Внутренняя поверхность формы выполнена с упорными ребрами, оканчивающимися упорными плоскостями. Расплав полимера из насадки поступает в расширительную камеру и поперечные упоры формирования ребер. При этом в одно и то же время формируется только одно ребро. В результате исключаются обратный поток расплава и его возгорание. 11 з.п. ф-лы, 9 ил.

(Л

1C

Изобретение относится к оборудованию для изготовления трубчатых изделий из термопластичных полимеров экструзией, в частности труб с поперечными ребрами.

Целью изобретения является улучшение качества изготавливаемых труб

за счет предотвращения обратного потока расплава и его возгорания.

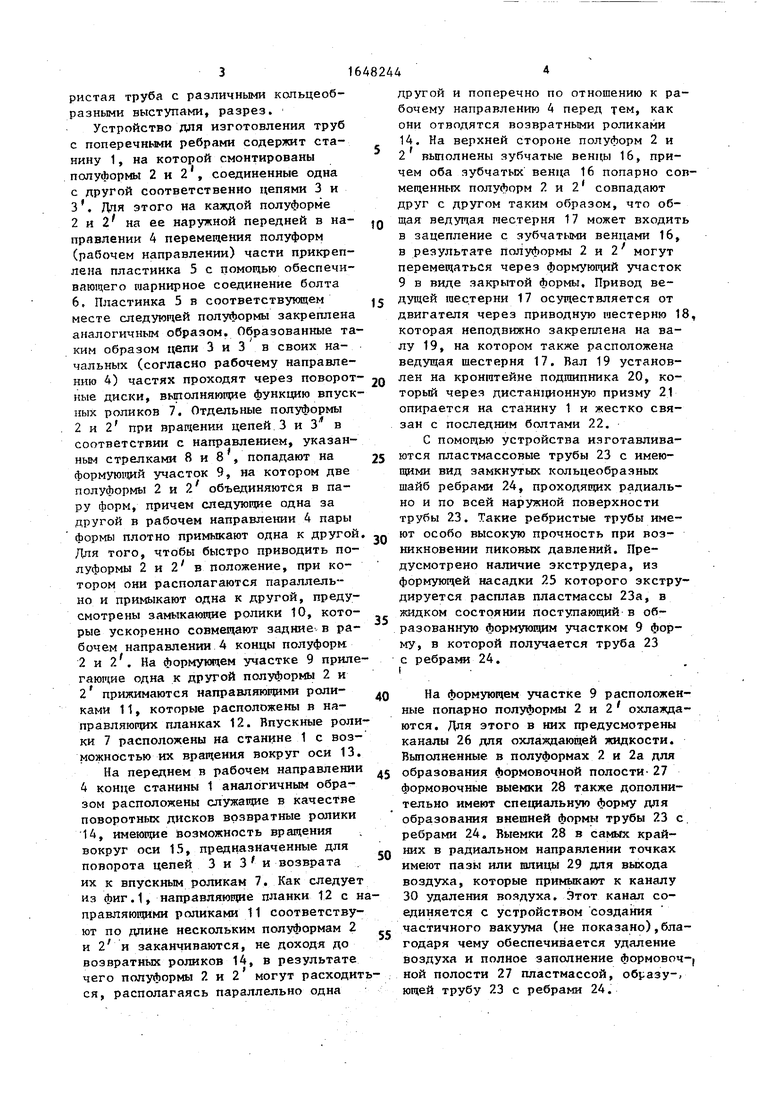

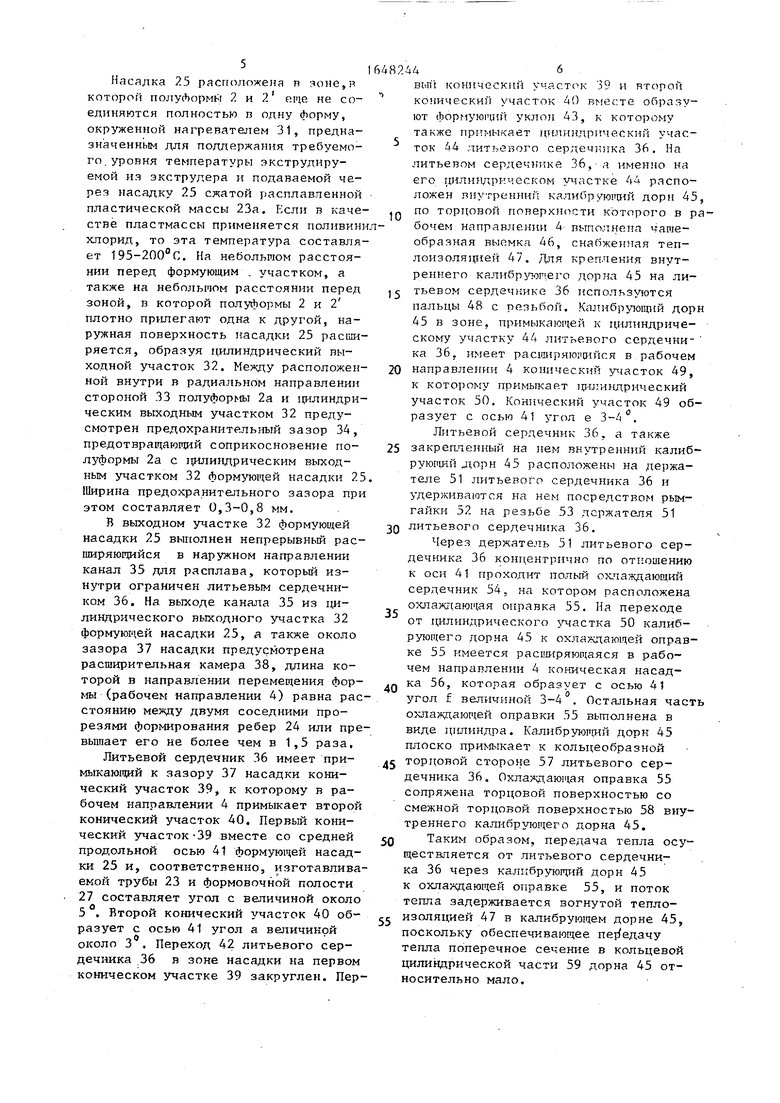

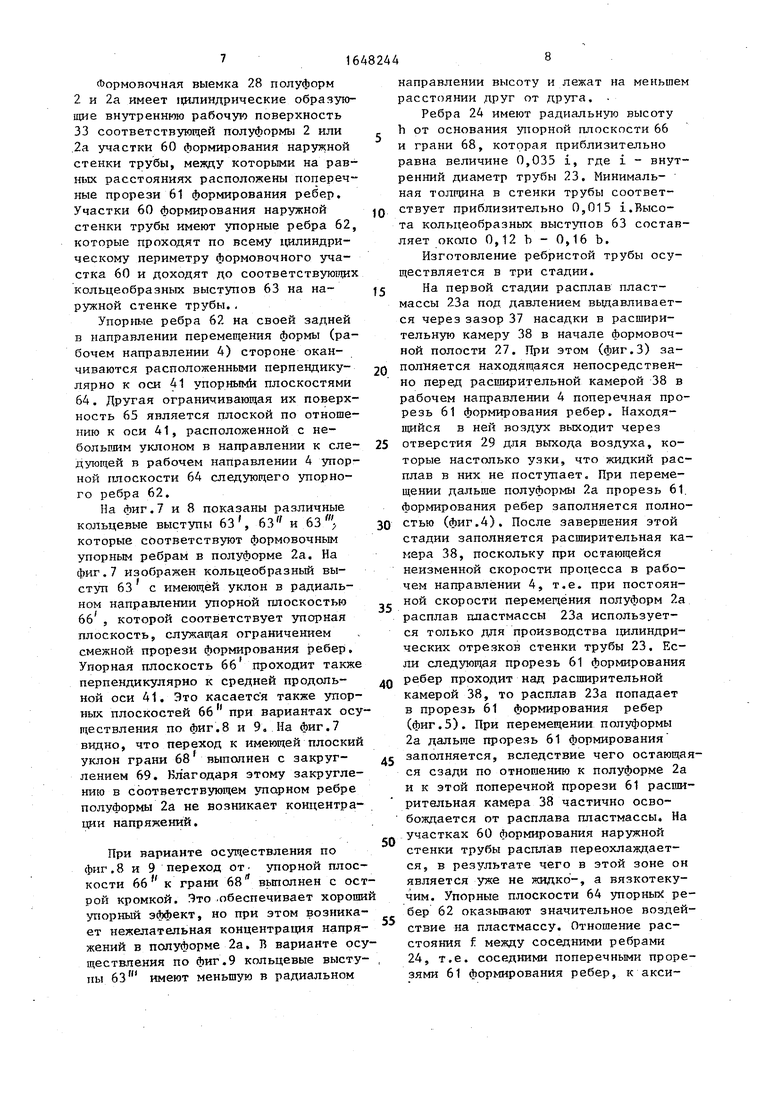

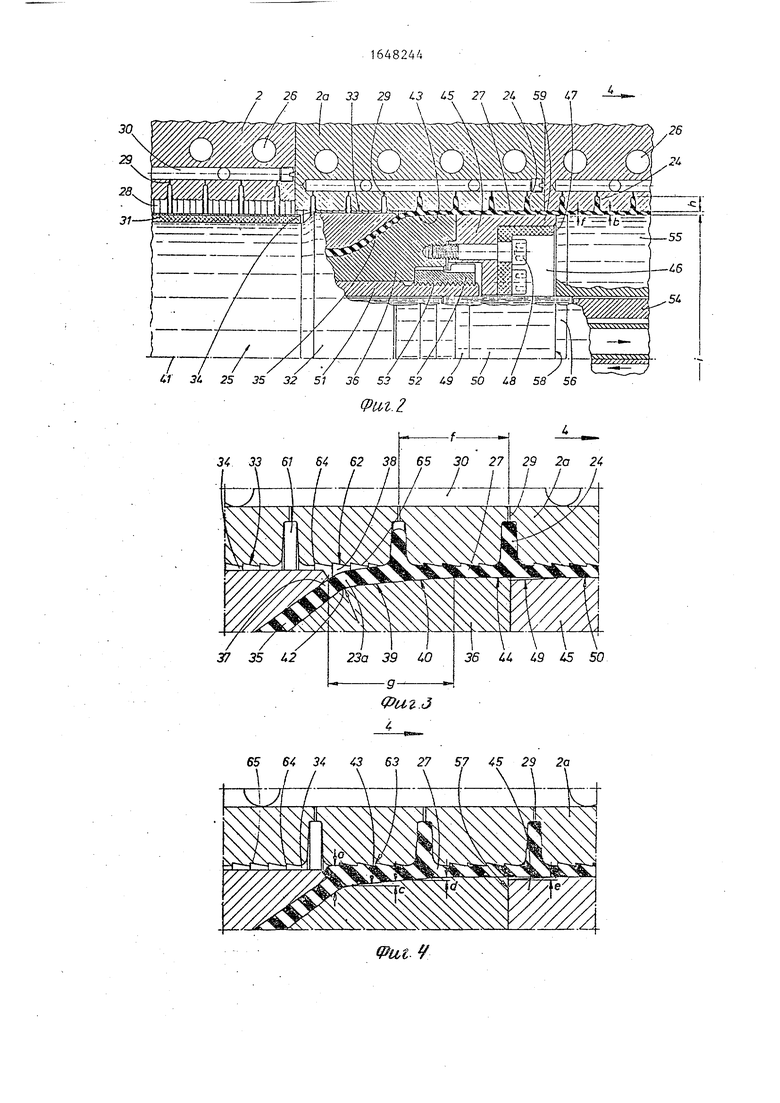

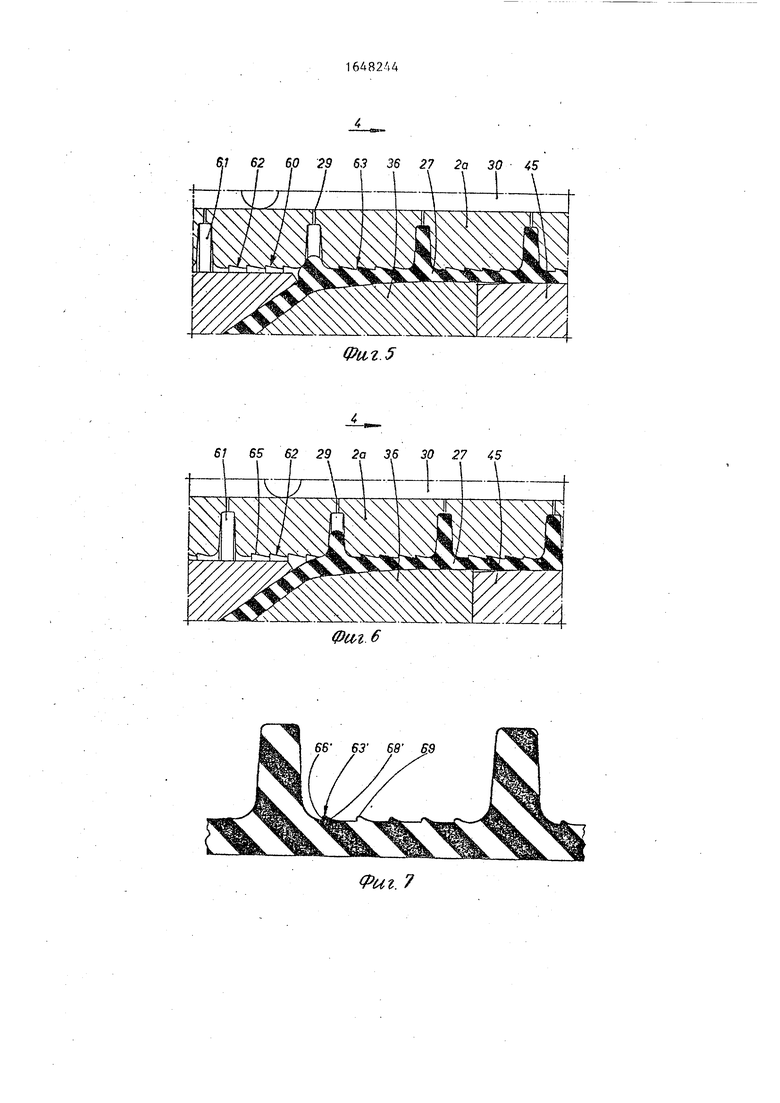

На фиг.1 показано устройство, вид сверху; на фиг.2 - то же, горизонтальное сечение, частичный развез; на фиг.3-6- то же,на различных стадиях производства; на фиг.7-9 - ребристая труба с различными кольцеобразными выступами, разрез.

Устройство для изготовления труб с поперечными ребрами содержит станину 1, на которой смонтированы полуформы 2 и 2 , соединенные одна с другой соответственно цепями 3 и 3. Для этого на каждой полуформе 2 и 2 на ее наружной передней в на- правлении 4 перемещения полуформ (рабочем направлении) части прикреплена пластинка 5 с помощью обеспечивающего шарнирное соединение болта 6. Пластинка 5 в соответствующем месте следующей полуформы закреплена аналогичным образом. Образованные таким образом цепи 3 и 3 в своих начальных (согласно рабочему направлению 4) частях проходят через поворот- ные диски, выполняющие функцию впускных роликов 7. Отдельные полуформы 2 и 2 при вращении цепей 3 и 3Л в соответствии с направлением, указанным стрелками 8 и 8 , попадают на формующий участок 9, на котором две полуформы 2 и 2 объединяются в пару форм, причем следующие одна за другой в рабочем направлении 4 пары формы плотно примыкают одна к другой. Для того, чтобы быстро приводить полуформы 2 и 21 в положение, при котором они располагаются параллельно и примыкают одна к другой, предусмотрены замыкающие ролики 10, которые ускоренно совмещают задние в рабочем направлении А концы полуформ; 2 и .. На формующем участке 9 прилегающие одна к другой полуформы 2 и 2 прижимаются направляющими роли- ками 11, которые расположены в направляющих планках 12. Впускные ролики 7 расположены на станине 1 с возможностью их вращения вокруг оси 13.

На переднем в рабочем направлении 4 конце станины 1 аналогичным образом расположены служащие в качестве поворотных дисков возвратные ролики 14, имеющие возможность вращения вокруг оси 15, предназначенные для поворота цепей 3 и 3 f и возврата их к впускным роликам 7. Как следует из фиг.1, направляющие планки 12 с нправляющими роликами 11 соответствуют по длине нескольким полуформам 2 и 2 и заканчиваются, не доходя до возвратных роликов 14, в результате чего полуформы 2 и 2 могут расходится, располагаясь параллельно одна

другой и поперечно по отношению к рабочему направлению 4 перед тем, как они отводятся возвратными роликами 14. На верхней стороне полуформ 2 и 2 выполнены зубчатые венцы 16, причем оба зубчатых венца 16 попарно совмещенных полуЛорм 2 и 21 совпадают друг с другом таким образом, что общая ведущая шестерня 17 может входить в зацепление с зубчатыми венцами 16, в результате полуформы 2 и 21 могут перемещаться через формующий участок 9 в виде закрытой формы. Привод ведущей шестерни 17 осуществляется от двигателя через приводную шестерню 18 которая неподвижно закреплена на валу 19, на котором также расположена ведущая шестерня 17. Вал 19 установлен на кронштейне подшипника 20, который через дистанционную призму 21 опирается на станину 1 и жестко связан с последним болтами 22.

С помощью устройства изготавливаются пластмассовые трубы 23 с имеющими вид замкнутых кольцеобразных шайб ребрами 24, проходящих радиаль- но и по всей наружной поверхности трубы 23. Такие ребристые трубы имеют особо высокую прочность при возникновении пиковых давлений. Предусмотрено наличие экструдера, из формующей насадки 25 которого экстру- дируется расплав пластмассы 23а, в жидком состоянии поступающий в образованную формующим участком 9 форму, в которой получается труба 23 с ребрами 24.

На формующем участке 9 расположенные попарно полуформы 2 и 2 охлаждаются. Для этого в них предусмотрены каналы 26 для охлаждающей жидкости. Выполненные в полуформах 2 и 2а для образования формовочной полости-27 формовочные выемки 28 также дополнительно имеют специальную форму для образования внешней формы трубы 23 с ребрами 24. Выемки 28 в самых крайних в радиальном направлении точках имеют пазы или шлицы 29 для выхода воздуха, которые примыкают к каналу 30 удаления воздуха. Этот канал соединяется с устройством создания частичного вакуума (не показано),благодаря чему обеспечивается удаление воздуха и полное заполнение формовоч ной полости 27 пластмассой, образу-, ющей трубу 23 с ребрами 24.

5

Насадка 25 расположена я зоне,в которой полуформы 2 и 2 еще не соединяются полностью в одну форму, окруженной нагревателем 31, предназначенным для поддержания требуемого, уровня температуры экструдиру- емой ия экструдера и подаваемой через насадку 25 сжатой расплавпенной пластической массы 23а. Если в качестве пластмассы применяется поливини хлорид, то эта температура составляет 195-200°С. На небольшом расстоянии перед формующим . участком, а также на небольшом расстоянии перед зоной, в которой полуформы 2 и 2 плотно прилегают одна к другой, наружная поверхность насадки 25 расширяется, образуя цилиндрический выходной участок 32. Между расположенной внутри в радиальном направлении стороной 33 полуформы 2а и цилиндрическим выходным участком 32 предусмотрен предохранительный зазор 34, предотвращающий соприкосновение полуформы 2а с цилиндрическим выходным участком 32 формующей насадки 25 Ширина предохранительного зазора при этом составляет 0,3-0,8 мм.

В выходном участке 32 формующей насадки 25 выполнен непрерывный расширяющийся в наружном направлении канал 35 для расплава, который изнутри ограничен литьевым сердечником 36. На выходе канала 35 из цилиндрического выходного участка 32 формующей насадки 25, а также около зазора 37 насадки предусмотрена расширительная камера 38, длина которой в направлении перемещения формы (рабочем направлении 4) равна расстоянию между двумя соседними прорезями формирования ребер 24 или превышает его не более чем в 1,5 раза.

Литьевой сердечник 36 имеет примыкающий к зазору 37 насадки конический участок 39, к которому в рабочем направлении 4 примыкает второй конический участок 40. Первый конический участок -39 вместе со средней продольной осью 41 формующей насадки 25 и, соответственно, изготавливаемой трубы 23 и формовочной полости 27 составляет угол с величиной около 5 °, Второй конический участок 40 образует с осью 41 угол а величиной около 3°, Переход 42 литьевого сердечника 36 л зоне насадки на первом коническом участке 39 закруглен. Пер-.

6482446

вый конический участок 39 и второй

0

5

0

5

0

5

0

конический участок 40 вместе образуют формующий уклон 43, к которому также примыкает цилиндрический участок 44 литьевого сердечника 36. На литьевом сердечнике 36, а именно на его цилиндрическом участке 44 расположен внутренний калибрующий дорн 45, по торцовой поверхности которого в рабочем направлении 4 выполнена чашеобразная вьюмка 46, снабженная теплоизоляцией 47. Для крепления внутреннего калибрующего дорна 45 на литьевом сердечнике 36 используются пальцы 48 с резьбой. Калибрующий дорн 45 в зоне, примыкающей к цилиндрическому участку 44 литьевого сердечника 36, имеет расширяющейся в рабочем направлении 4 конический участок 49, к которому примыкает цилиндрический участок 50. Конический участок 49 образует с осью 41 угол е 3-4°.

Литьевой сердечник 36. а также закрепленный на нем внутренний калибрующий .дорн 45 расположены на держателе 51 литьевого сердечника 36 и удерживаются на нем посредством рым- гайки 52 на резьбе 53 держателя 51 литьевого сердечника 36.

Через держатель 51 литьевого сердечника 36 концентрично по отношению к оси 41 проходит полый охлаждающий сердечник 54, на котором расположена охлаждающая оправка 55. На переходе от цилиндрического участка 50 калибрующего дорна 45 к охлаждающей оправке 55 имеется расширяющаяся в рабочем направлении 4 коническая насадка 56, которая образует с осью 41 угол f величиной 3-4 . Остальная часть

охлаждающей оправки 55 выполнена в виде цилиндра. Калибрующий дорк 45 плоско примыкает к кольцеобразной

торцовой стороне 57 литьевого сердечника 36. Охлаждающая оправка 55 сопряжена торцовой поверхностью со смежной торцовой поверхностью 58 внутреннего калибрующего дорна 45.

Таким образом, передача тепла осуществляется от литьевого сердечника 36 через калибрующий дорн 45 к охлаждающей оправке 55, и поток тепла задерживается вогнутой теплоизоляцией 47 в калибрующем дорне 45, поскольку обеспечивающее передачу тепла поперечное сечение в кольцевой цилиндрической части 59 дорна 45 относительно мало.

Формовочная выемка 28 полуформ 2 и 2а имеет цилиндрические образующие внутреннюю рабочую поверхность 33 соответствующей полуформы 2 или 2а участки 60 формирования наружной стенки трубы, между которыми на равных расстояниях расположены поперечные прорези 61 формирования ребер. Участки 60 формирования наружной стенки трубы имеют упорные ребра 62, которые проходят по всему цилиндрическому периметру формовочного участка 60 и доходят до соответствующих кольцеобразных выступов 63 на на- ружной стенке трубы.,

Упорные ребра 62 на своей задней в направлении перемещения формы (рабочем направлении 4) стороне оканчиваются расположенными перпендику- лярно к оси 41 упорными плоскостями 64. Другая ограничивающая их поверхность 65 является плоской по отношению к оси 41, расположенной с небольшим уклоном в направлении к еле- дующей в рабочем направлении 4 упорной плоскости 64 следующего упорного ребра 62.

На фиг.7 и 8 показаны различные кольцевые выступы 63, 63 и 63 которые соответствуют формовочным упорным ребрам в полуформе 2а. На фиг.7 изображен кольцеобразный выступ 63 с имеющей уклон в радиальном направлении упорной плоскостью 6б , которой соответствует упорная плоскость, служащая ограничением смежной прорези формирования ребер. Упорная плоскость 66 проходит также перпендикулярно к средней продоль- ной оси 41. Это касаетс я также упорных плоскостей 66 при вариантах осуществления по фиг.8 и 9, На фиг.7 видно, что переход к имеющей плоский уклон грани 68 выполнен с закруг- лением 69. Благодаря этому закруглению в соответствующем упарном ребре полуформы 2а не возникает концентрации напряжений.

При варианте осуществления по фиг.8 и 9 переход от- упорной плоскости 66 к грани 68я выполнен с острой кромкой. Это .обеспечивает хороший упорный эффект, но при этом возникает нежелательная концентрация напряжений в полуформе 2а, В варианте осуществления по фиг.9 кольцевые высту- , ны 63 имеют меньшую в радиальном

5

0 Q

5

0

5

направлении высоту и лежат на меньшем расстоянии друг от друга. .

Ребра 24 имеют радиальную высоту h от основания упорной плоскости 66 и грани 68, которая приблизительно равна величине 0,035 i, где i - внутренний диаметр трубы 23. Минимальная толщина в стенки трубы соответствует приблизительно 0,015 i.Высота кольцеобразных выступов 63 составляет около 0,12 Ь - 0,16 Ь.

Изготовление ребристой трубы осуществляется в три стадии.

На первой стадии расплав пластмассы 23а под давлением выдавливается через зазор 37 насадки в расширительную камеру 38 в начале формовочной полости 27. При этом (фиг.З) заполняется находящаяся непосредственно перед расширительной камерой 38 в рабочем направлении 4 поперечная прорезь 61 формирования ребер. Находящийся в ней воздух выходит через отверстия 29 для выхода воздуха, которые настолько узки, что жидкий расплав в них не поступает. При перемещении дальше полуформы 2а прорезь 61 формирования ребер заполняется полностью (фиг.4). После завершения этой стадии заполняется расширительная камера 38, поскольку при остающейся неизменной скорости процесса в рабочем направлении 4, т.е. при постоянной скорости перемещения полуформ 2а расплав пластмассы 23а используется только для производства цилиндрических отрезков стенки трубы 23. Если следующая прорезь 61 формирования ребер проходит над расширительной камерой 38, то расплав 23а попадает в прорезь 61 формирования ребер (фиг.5). При перемещении полуформы 2а дальше прорезь 61 формирования заполняется, вследствие чего остающаяся сзади по отношению к полуформе 2а и к этой поперечной прорези 61 расширительная камера 38 частично освобождается от расплава пластмассы. На участках 60 формирования наружной стенки трубы расплав переохлаждается, в результате чего в этой зоне он является уже не жидко-, а вязкотеку- чим. Упорные плоскости 64 упорных ребер 62 оказывают значительное воздействие на пластмассу. Отношение расстояния f между соседними ребрами 24, т.е. соседними поперечными прорезями 61 формирования ребер, к аксиапьной длине g расширительной камеры 38 находится н пределах от 1:1 до 1:1,5. В этой зоне, а именно в нижне ее части, обеспечивается последовательное заполнение через упорные ребра отдельных прорезей 61 формирования ребер вследствие интенсивной подачи расплава пластмассы 23а. В конц первой стадии уже сформирована тру- ба 23.

Вторая стадия формирования трубы 23 осуществляется внутренним калибрующим дорном 45, который имеет зеркально полированную поверхность для калибровки сохраняющей еще тепло и пластические свойства трубы 23, в результате обеспечивается получение чистой гладкой внутренней стенки 67. На второй стадии, выполняемой калиб- рующим дроном 45, осуществляется частичное охлаждение трубы 23, причем поверхностная зона трубы, например, на глубине 0,1 мм охлаждается на 50-60°С.

На третьей стадии изготовления трбы 23 используется охлаждающая оправка 55, с помощью которой осуществляется точная калибровка трубы 23. Конический участок 49 дорна 45 и коническая насадка 56 охлаждающей оправки 55 предназначены для того, чтобы обеспечить бесшовный переход трубы 23 на соответствующий переходный участок.

Таким образом, за единицу времени формируется только одно ребро 24, т.е. в одно и то же время не происходит заполнения нескольких поперечных прорезей 61 формирования ребер. Только после того, как последняя прорезь 61 заполнена расплавом, следующая прорезь 61 формирования ребер проходит через расширительную камеру 38. Благодаря этому исключа- ется обратный поток расплава и его возгорание, в результате чего получают трубы улучшенного качества.

Формула изобретения

,

противолежащих ряда полуформы, смон тированные с возможностью образования ими на прямолинейном формующем участке замкнутой формы, имеющей

,JQ

J52Q 25

.. .-

35

50

55

внутреннюю рабочую поверхность с поперечными прпречямн формирования ребер и формовочными выемками,образованными поочередно участком формирования наружной стойки трубы и прорезями формирования ребер, привод перемещения формы в направлении, параллельном продольной оси трубы в зоне формунлчего участка, литьевой сердечник, смонтированный с образованием с рабочей поверхностью формы формовочной полости н имеющий конический расширяющийся в направлении перемещения формы к формовочной выемке участок, образующий с формовочной выемкой расширительную камеру, предохранительный зазор, расположенный между формумщей насадкой и формовочной выемкой перед расширительной камерой, и размещенную после литьевого сердечника в направлении перемещения формы охлаждаюр;ую оправку,о т- личающееся тем, что, с целью улучшения качества изготавливаемых труб за счет предотвращения обратного потока расплава и его возгорания, внутренняя рабочая поверх- ность формы на участке формирования .наружной стенки трубы выполнена с упорными ребрами, оканчивающимися в направлении перемещения формы упорными плоскостями.

и внутренней рабочей поверхностью формы на участке формовочных выемок.

0

5

0

в направлении перемещения формы кромкам выполнены с острой кромкой.

№

2 26 2а 33 29 Ј3 Ј5 27 24 59 47

34 33 61 84 62 38

37 35 42

65 64 34 43 63 27 57 45 29 2а

65 30 27

29 2а 24

V

36 44 49 45 50

ФигЗ

Фи1 У

V 62 60 29 63 36 27 2a 30 45

Фиг.5

61 65 62 29 2a 36 30 27 45

Фиг €

Фиг.7

Фиг#

Авторы

Даты

1991-05-07—Публикация

1988-07-11—Подача