образуют при выходе трубы из конвейера или в конвейере.

Помимо этого, при гофрировании внешней трубы в конвейере в тофрах формуют выступы, в которых затем прокалывают отверстия, при этом отверстия заделывают посредством сварки поверхностным нагревом или ультразвуковой сваркой, отверстия образуют в гофрах по горизонтальной диаметральной плоскости трубы.

Изготовление двустенных пластмассовых труб по предлагаемому способу позволит исключить перепад давления в кольцевых гофрах при охлаждении труб, что повысит их качество.

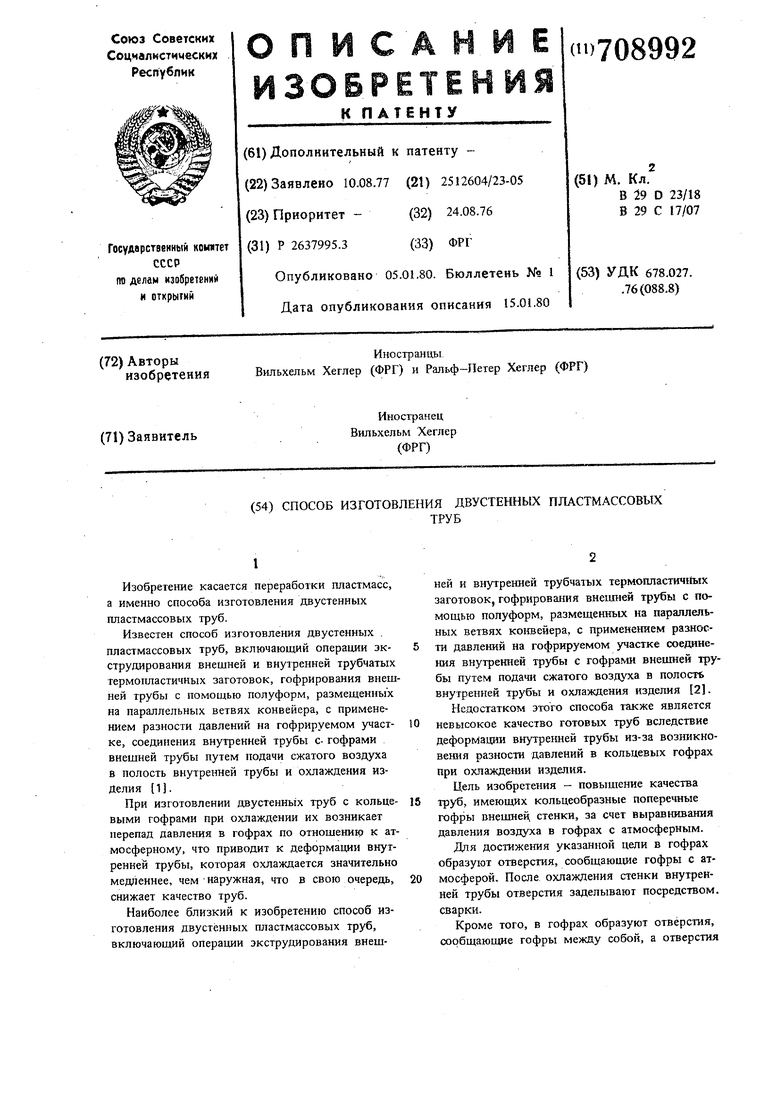

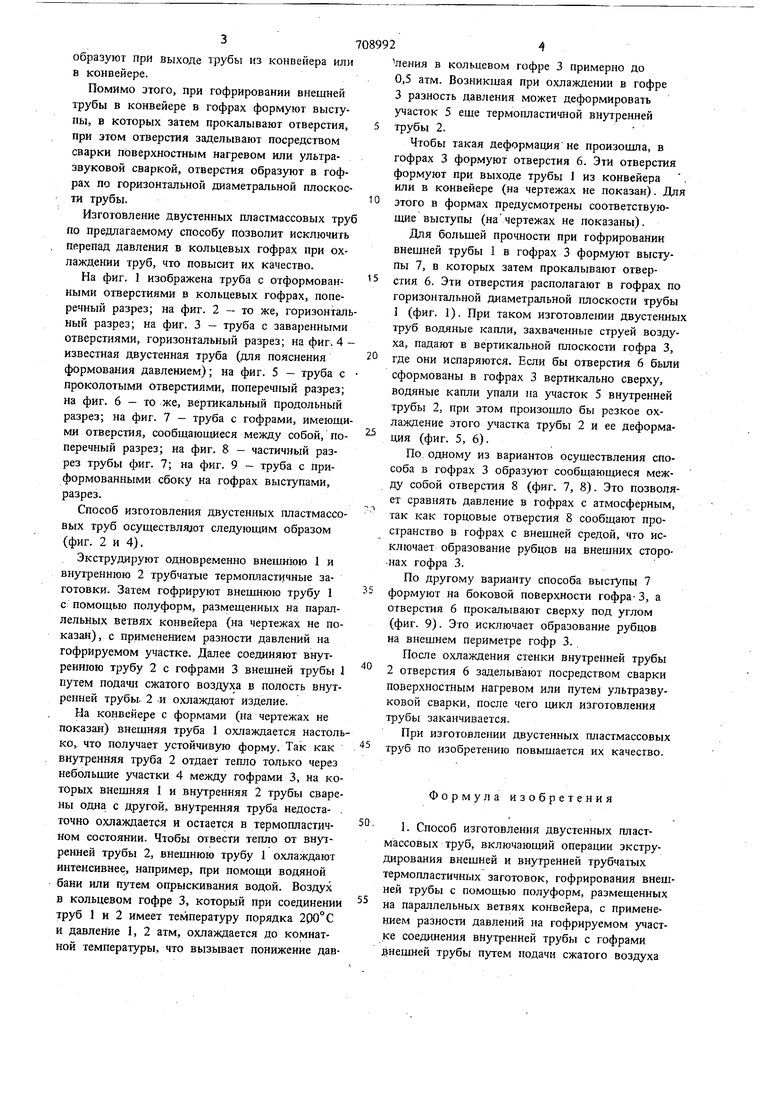

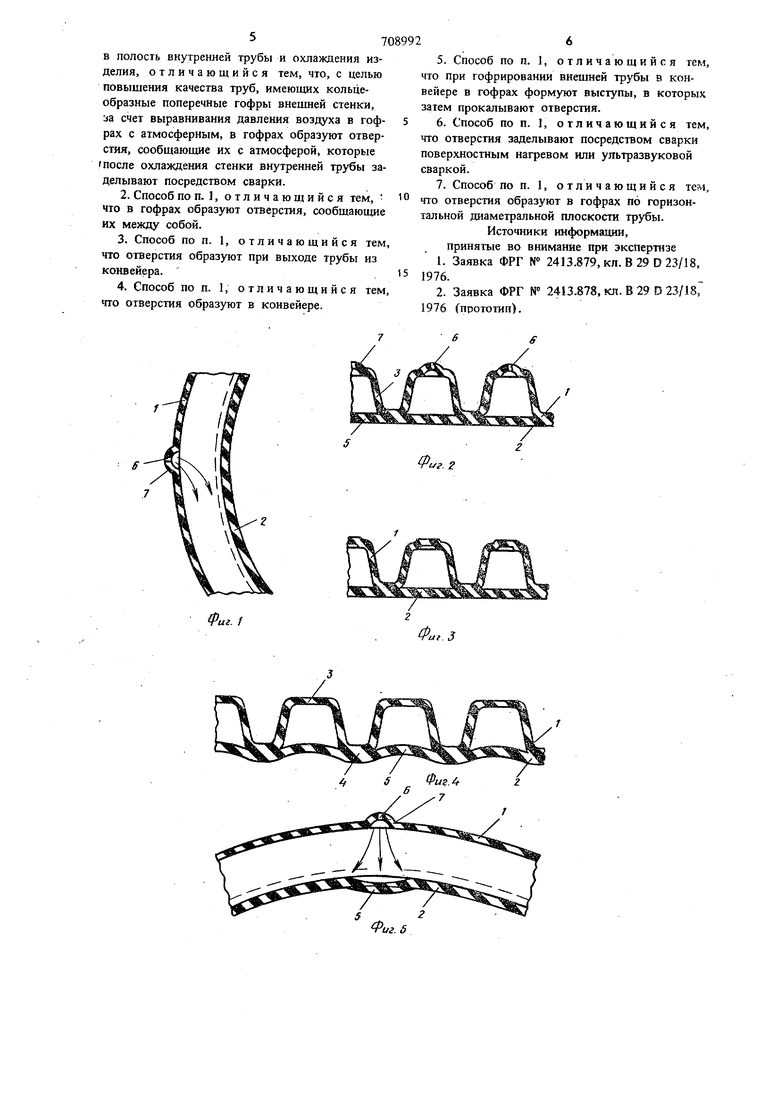

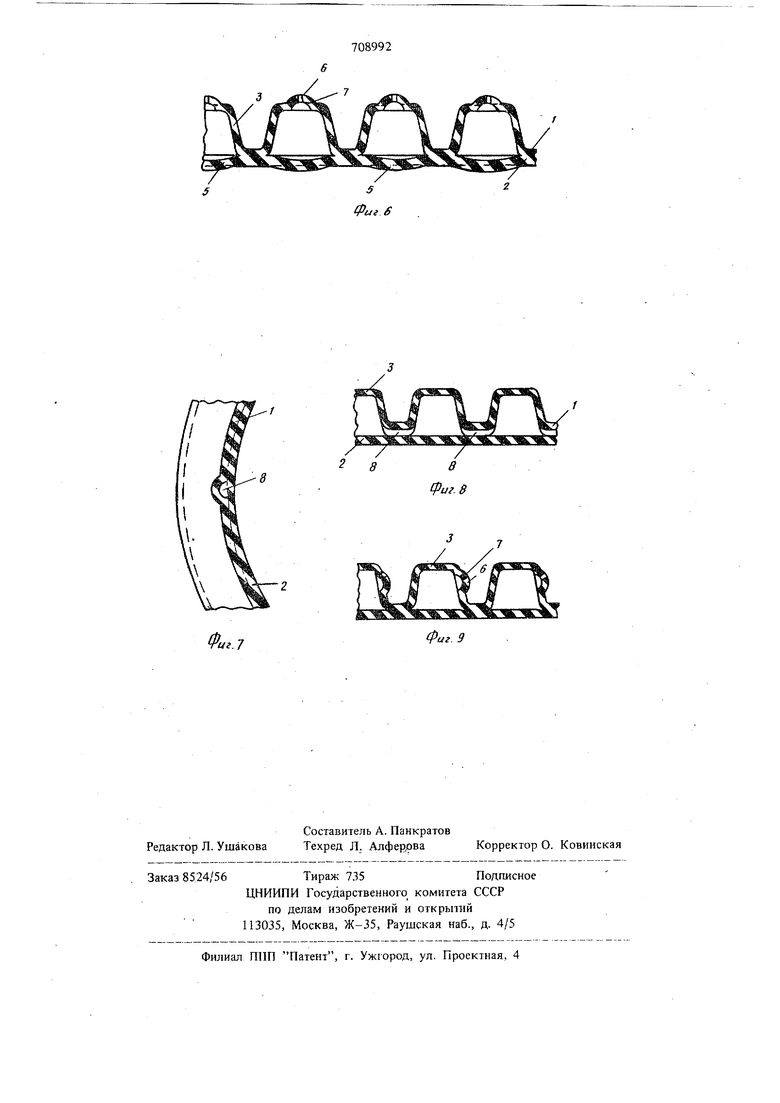

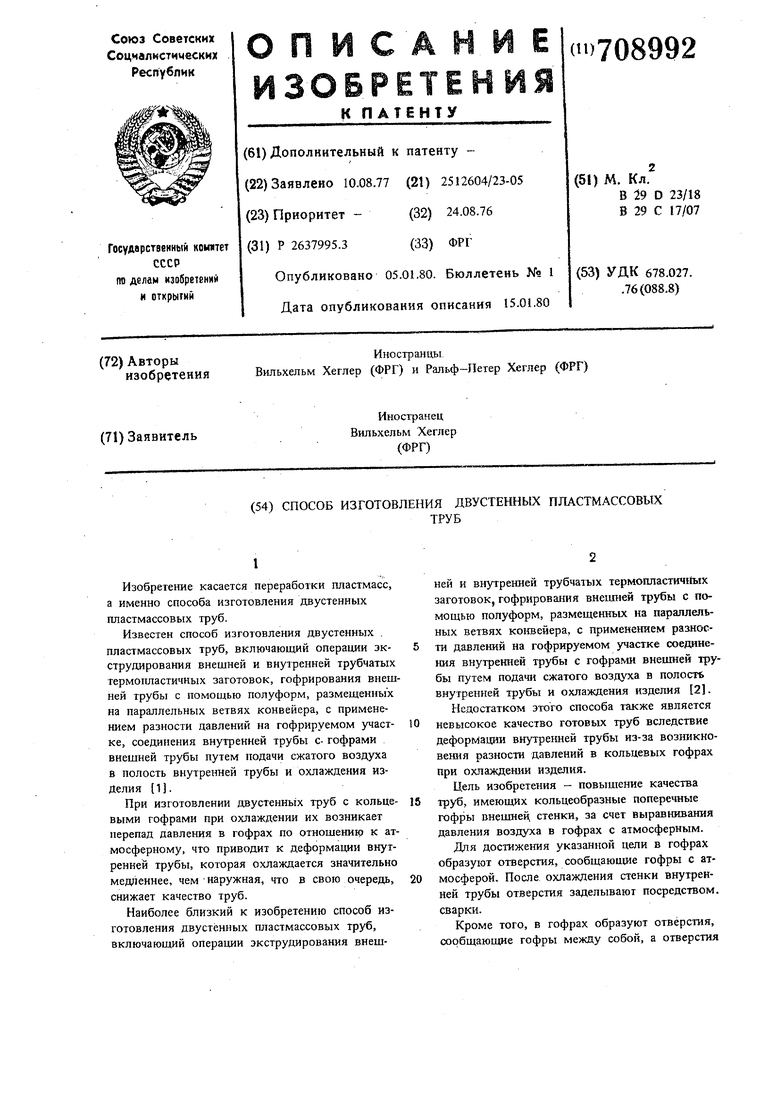

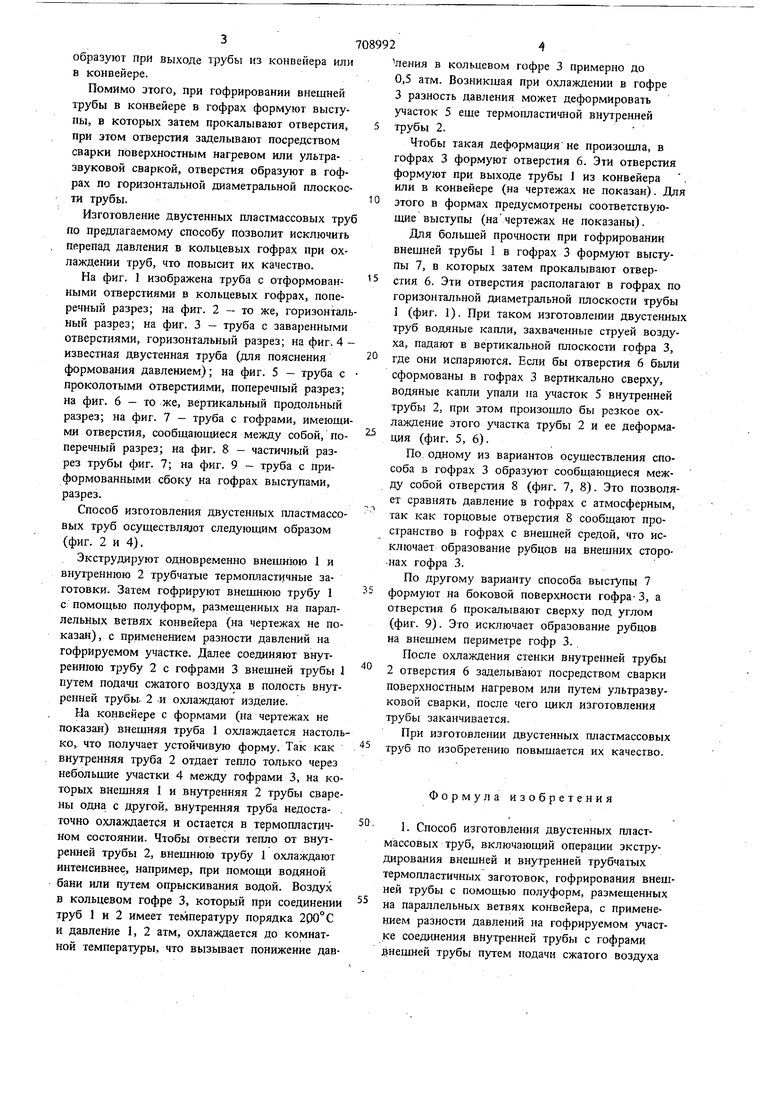

На фиг. 1 изображена труба с отформованными отверстиями в кольцевых гофрах, поперечный разрез; на фиг. 2 - то же, горизонта.пьный разрез; на фиг. 3 - труба с заваренными отверстиями, горизонтальный разрез; на фиг. 4 известная двустенная труба (для пояснения формования давлением); на фиг. 5 - труба с проколотыми отверстиями, поперечный разрез; на фиг. 6 - то же, вертикальный продольный разрез; на фиг. 7 - труба с гофрами, имеющими отверстия, сообщающиеся между собой, поперечный разрез; на фиг. 8 - частичный разрез трубы фиг. 7; на фиг. 9 - труба с приформованными сбоку на гофрах выступами, разрез.

Способ изготовления двустенных пластмассовых труб осуществлядот следующим образом (фиг. 2 и 4).

Экструдируют одновременно внешнюю 1 и внутреннюю 2 трубчатые термопластичные заготовки. Затем гофрируют внешнюю трубу 1 с помощью полуформ, размещенных на параллельных ветвях конвейера (на чертежах не показан), с применением разности давлений на гофрируемом участке. Далее соединяют внутреннюю трубу 2 с гофрами 3 внешней трубы 1 путем подащ сжатого воздуха в полость внутренней трубы. 2 и охлаждают изделие.

На конвейере с формами (на чертежах не показан) внешняя труба 1 охлаждается настолько, что получает устойчивую форму. Так как внутренняя труба 2 отдает тепло только через небольшие участки 4 между гофрами 3, на которых внешняя I и внутренняя 2 трубы сварены одна с другой, внутренняя труба недоста- . точно охлаждается и остается в термопластичном состоянии. Чтобы отвести тепло от внутренней трубы 2, внешнюю трубу 1 охлаждают интенсивнее, например, при помощи водяной бани или путем опрыскивания водой. Воздух в кольцевом гофре 3, который при соединении труб 1 и 2 имеет температуру порядка 2РО°С и давление 1, 2 атм, охлаждается до комнатной температуры, что вызьшает понижение давления в кольцевом гофре 3 примерно до 0,5 атм. Возникшая при охлаждении в гофре 3 разность давления может деформировать участок 5 еще термопластичной внутренней

трубы 2.

Чтобы такая деформация не произошла, в гофрах 3 формуют отверстия 6. Эти отверстия формуют при выходе трубы 1 из конвейера или в конвейере (на чертежах не показан). Для

этого в формах предусмотрены соответствующие выступы (начертежах не показаны).

Для большей Прочности при гофрировании внешней трубы 1 в гофрах 3 формуют выступы 7, в которых затем прокалывают отверсгия 6. Эти отверстия располагают в гофрах по горизонтальной диаметральной плоскости трубы (фиг. 1). При таком изготовле1ши двустенных труб водяные капли, захваченные струей воздуха, падают в вертикальной плоскости гофра 3,

где они испаряются. Если бы отверстия 6 были сформованы в гофрах 3 вертикально сверху, водяные капли упали на участок 5 внутренней трубы 2, при этом произошло бы резкое охлаждение этого участка трубы 2 и ее деформация (фиг. 5, 6).

По. одному из вариантов осуществления способа в гофрах 3 образуют сообщающиеся между собой отверстия 8 (фиг. 7, 8). Это позволяет сравнять давление в гофрах с атмосферным, так как торцовые отверстия 8 сообщают пространство в гофрах с внешней средой, что исключает образование рубцов на внешних сторонах гофра 3.

По другому варианту способа выступы 7

формуют на боковой поверхности гофра-3, а отверстия 6 прокапывают сверху под углом (фиг. 9). Это иск.ггючает образование рубцов на внешнем периметре гофр 3.

После охлаждения стенки внутренней трубы

2 отверстия 6 заделывают посредством сварки поверхностным нагревом или путем ультразвуковой сварки, после чего цикл изготовления трубы заканчивается.

При изготовлении двустенных шшстмассовых

труб по изобретению повышается их качество.

Формула изобретения

I. Способ изготовления двустенных пластмассовых труб, включающий операции экструдирования внешней и внутренней трубчатых термопластичных заготовок, гофрирования внешней трубы с помощью полуформ, размещенных

на параллельных ветвях конвейера, с применением разности давлений на гофрируемом 5 астке соединения внутренней трубы с гофрами внешней трубы путем подачи сжатого воздуха

в полость внутренней трубы и охлаждения изделия, отличающийся тем, что, с целью повышения качества труб, имеющих кольцеобразные поперечные гофры внешней стенки, иа счет выравнивания давления воздуха в гофрах с атмосферным, в гофрах образуют отверстия, сообщающие их с атмосферой, которые после охлаждения стенки внутренней трубы заделывают посредством сварки.

2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что в гофрах образуют отверстия, сообщающие их между собой.

3.Способ по п. 1, отличающийся тем что отверстия образуют при выходе трубы из конвейера.

4.Способ по п. 1, отличающийся тем что отверстия образуют в конвейере.

5.Способ по п. 1, отличающийся тем, что при гофрировании внешней трубы в конвейере в гофрах формуют выступы, в которых затем прокалывают отверстия.

6.Способ по п. 1, отличающийся тем, что отверстия заделывают посредством сварки поверхностным нагревом или ультразвуковой сваркой.

7.Способ по п. 1, отличающийся тем, что отверстия образуют в гофрах по горизонтальной диаметральной плоскости трубы.

Источники информации, принятые во внимание при экспертизе

1.Заявка ФРГ N 2413.879, кл. В 29 D 23/18, 1976.

2.Заявка ФРГ N 2413.878, кл. В 29 D 23/18,

1976 (прототип).

Фиг.Г

-иг. 2

.З

Фиг. 6

Ф.

иг.7

фиг. 9

Авторы

Даты

1980-01-05—Публикация

1977-08-10—Подача