Изобретение относится к области изготовления полимерных труб, в част ности к конструкциям экструзионных головок для изготовления двухслойных полимерных труб с гофрироваииой нару ной и глёшкой внутренними стенками, и является усовершенствованием изобретения по патенту 320983. По основному патенту СССР 32098 известна экструзионная головка для изготовления двухслойных полимерных труб, содержащая два соосных дорна, образующих две кольцевые щели для формования наружной и внутренней .трубчатых заготовок которая на выходе снабжена формукицим устройством выполненным в виде вакуумных полуформ, снабженных средствами для их непрерывного слвлкания и перемещения внутри котррых на удерживающей штан ге, укрепленной в дорне, служащем для формования наружной трубчатой за готовки и снабженнс каналами для воздуха, установлен дорн, служащий для формования внутренней гладкой трубы и также снабженный ка налс1ми для подвода воздуха. Однако указанная головка не позволяет получать трубы высокого качества. Это объясняется тем, что воздух в кольцевые щели для формования наружной и внутренней трубчатых заготовок подают при одинаковых температурах и давлениях, так как головка не позволяет осуществлять тщательную регулировку указанных параметров. Цель изобретения - повыиение качества изготавливаемых изделий. Указанная цель достигается тем, что в экструзионной головке по патенту № 320983, содержащей два соосных дорна, образукадих две кольцевые щели для формования наружной и внутренней трубчатых заготовок и снабженной на выходе формуквдим устройством, выполненньаи в виде вакуумных полуформ, снабженных средством для их непрерывного сивлкания и перемещения, внутри которых на удерживающей штанге, укрепленной в дорне, служгицем для формования наружной трубчатой заготовки и снабженном каналами для подвода воздуха, установлен дорн, служащий для формования внутренней гладкой трубы и также снабженный каналами для подвода воздуха, согласно изобретению, удерживакицая штанга выполнена с расположенным по центральной оси отверстием, соединеиныи с

каналами для подвода воздуха, выполненными в дорне для формования внутренней гладкой трубы, причем головка снабжена индивидуальными регуляторами температуры и давления сжатого воздуха, размещенными на входе в центральное отверстие штанги и в каналы для формования наружной трубы

На фиг. 1 представлен общий вид экструэионной головки в разрезе; на фиг. 2 -4 - поперечное сечение двухслойных труб при различных соотношениях величин давления сжатого воздуха.

Головка содержит /1ундштук 1, образующий с дорном 2 кольцевую щель 3 для формования наружной трубчатой заготовки, и дорн 4 с удерживающей . штангой 5, образующие кольцевую щель 6 для формования внутренней трубчатой заготовки.

Удерживающая штанга 5 выполнена с расположенным по центральной оси центральным отверстием 7, соединенным с каналом 8 для подвода воздуха во внутреннее пространство внутренней трубы, изолированное благодаря удлинителю дорна 9 от наружного пространства. Между дорном 2 для формования наружной трубы и дорном 4 для формования внутренней трубы находится кольцевой канал 10 для подачи сжатого воздуха во внутреннюю полость 11 наружной трубы, расположенную перед кольцевой щелью б. Подвод воздуха в кольцевой канал 10 осуществляется через наклонное отверстие 12. При помощи нагревательного устройства (не показанного на чертеже) воздух подогревается до необходимой температуры. Индивидуальные, регуляторы 13 и 14 служат соответственно для измерения давления и температуры воздуха, подаваемого во внутреннюю полость наружной трубы. При этом измерение температуры может осуществляться непосредственно в том месте, где находится регулятор температуры, в то время как измерение давления целесообразно осуществлять во внутренней части головки экструдра примерно в зоне 15, так как начиная с этого места воздух течет чере канал со сравнительно большим поперечным сечением и незначительным аэродинамическим сопротивлением и через горячий мундштук экструдера, так что давление воздуха от зоны 15 до вь1хода из кольцевой щели 3 изменяется не очень существенно. В центральное отверстие 7 удерживающей штанги 5 воздух вводится через канал 16. Здесь также перед местом входа находятся индивидуальные регуляторы 17 и 18 для измерения соответственно давления и температуры воздуха, подаваемого во внутреннее пространство внутренней трубы, который при помощи нагревательного устройства разогревается.до необходимой температуры. Место замера давления воздуха должно находиться точно также во внутренней части головки экструдера примерно в точке 19.

Выходящая из кольцевой щели 3 на ружная трубчатая заготовка поступает в формующее устройство в виде вакуумных полуформ 20. После того;как полуформы закроются, гофры, выполненные в них, соединяются с отсасы вающим каналом 21, через который из полуформ отсасывается воздух, так что наружная труба посредством разности давления между наружным давлением, лежащим значительно ниже атмосферного, и внутренним давлением, лежащим выше атмосферного давления приблизительно на 0,5-3%, быстро вдавливается внутрь гофра полуформы. При этом подаваемый по каналу 10 воз0 кзк указано стрелками 22, входит в гофры наружной трубы. Полуформы 20 охлаждаются снаружи, так что наружная труба, как только она прикоснется к внутренним стенкам полуe форм, охлаждается сравнительно быстро. Выходящая из кольцевой щели б внутренняя труба после выхода расширяется, если давление воздуха, вйходящего из канала 8, лежит несколько выше давления воздуха во внутрен ней

полости 11 и он контактирует с уже затвердевающей наружной трубой. Посредством удлинителя дорна 9 внутренняя труба разглаживается у наружной трубы так, что обе трубы хорошо свариваются друг, с другом Одновременно удлинитель дорна 9 способствует тому, чтобы небольшое избыточное давление, которое создается благодаря выпусканию воздуха из канала 8, осталось

0 неизменным.

Для того чтобы наружная и внутренняя труба хорошо сваривались друг с другом, необходимо стремиться к тому, чтобы внутренняя труба возможно более

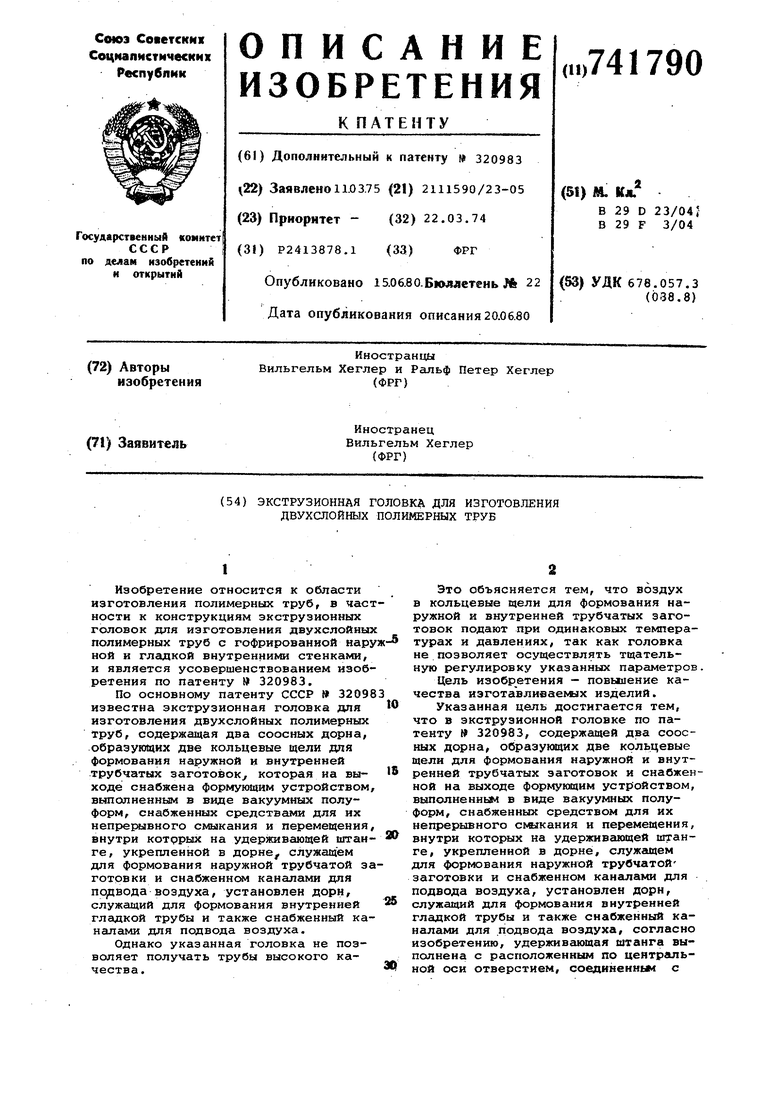

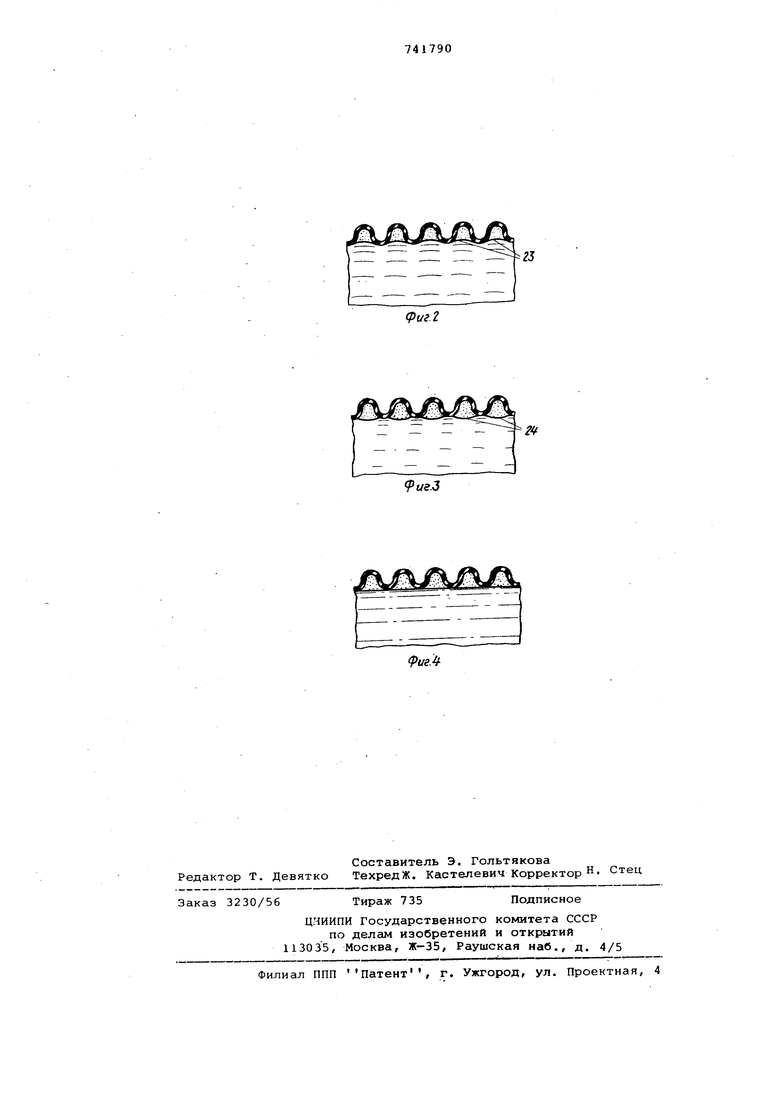

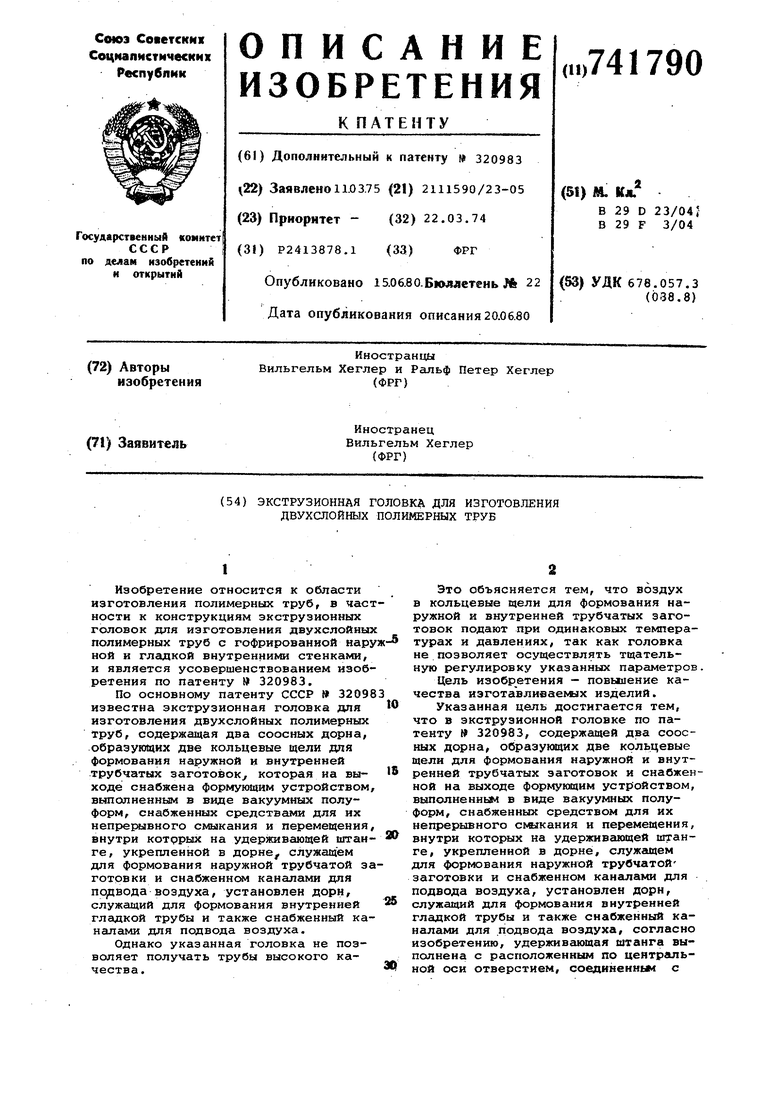

5 быстро прилегла к наружной трубе, тоесть, как только закончится окончательное формование наружной трубы, внутренняя труба уже должна прилегать во втором или в третьем гофре к на0 РУжной трубе после начала отсасывания. При последующем перемещении полуформ наружная труба, которая прилегает к охлажденной водой стенке полуформы, быстро охлаждается, внутренняя труба, которая отделена от охлажденных полуформ воздушной прослойкой, охлаждается с гораздо меньшей скоростью и остается поэтому способной пластически деформироваться еще продолжительное время. Воздух во внутренней части гофров посредством соприкосновения с охлаждающейся наружной трубой медленно охлаждается, причем одновременно уменьшается также и давление. Если уменьшить давление сильнее, так чтобы во внутренней части гофров стало меньшее давление чем во внутренней части внутренней трубы так,как представлено на фиг. то внутренняя стенка на участках 23 втягивается несколько в гофры. Если давление воздуха во внутренней част гофров увеличивается так, как представлено на фиг. 3, то внутренняя стенка на участках 24 закругляется несколько наружу. Если температура и давление воздуха в полостях наружной и внутренней труб выбраны правильно, так что при затвердевании внутренней стенки давление в гофрах становится равным давлению полости внутренней трубы, то, как представлено на фиг. 4, внутренняя стенка остается гладкой и аэродина мическое сопротивление не увеличива ется. На основании экспериментов ус тановлено, что представленное на фиг. 4 состояние достигается даже тогда, когда в качестве внутренней стенки экструдируется тонкая пленка с толщиной стенки от 0,05 мм и ниже Такая незначительная толщина внутре ней стенки означает не только значительную экономию материала, Этим кроме того, еще достигнуто то, что внутренняя стенка не уменьшает гибкость трубы, так что такого рода двухслойная труба практически также хорошо гнется, как и известные трубы с поперечным гофрированием без второй внутренней стенки. Данное изобретение благодаря выполнению удерживающей штанги с центральным отверстием, соединенным с каналом для подвода воздуха и наличию индивидуальных регуляторов температуры и давления сжатого воздуха, позволяет значительно повысить качество изготавливаемых изделий. Формула изобретения Экструзионная головка для изготовления двухслойных полимерных труб по патенту СССР № 320983, отличающаяся тем, что, с целью повышения качества изготавливаемых изделий, удерживающая штанга выполнена с расположенным по центральной оси отверстием, соединенным с кангшами длэ подвода воздуха, выпол.ненными в дорне для формования внутренней гладкой трубы, причем головка снабжена индивидуальными регуляторами температуры и давления сжатого воздуха, размещенного на входе в центральное отверстие штанги и в каналы дорна для формования наружной трубы.

ммммм

.

Авторы

Даты

1980-06-15—Публикация

1975-03-11—Подача