(5) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ПОПЕРЕЧНЫМ ПРОФИЛИРОВАНИЕМ ИЗ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА

Изобретение относится к устройствам для изготовления труб с поперечными гофрами и может быть использовано в химическом и полимерном машиностроении.5

Известно устройство для изготовления труб из термопластичного полимера с поперечным профилированием, содержащее сопло для выпуска трубы в пластичном состоянии, размещенные на )о двух цепях полусекции, смонтированные с возможностью образования ими на прямолинейном формующем участке замк . нутой формы, имеющей внутреннюю рабочую поверхность с поперечным профилированием, привод перемещения цепей 1.

Недостатком устройства является его громоздкость, поскольку требуется большое количество полусекций, 20 из которых лишь небольшое число нахол тся в работе на формующем участке, а остальные находятся между началом и концом формующего участка и на участке возврата и на дугообраз- 25

к формовочному

ных участках поворота участку и от него.

Наиболее близким по технической сущности и достигаемому результату к «предложенному является устройство для изготовления труб с поперечным профилированием из термопластичного полимера, содержащее сопло для выпуска трубы в пластичном состоянии, размещенные в два противолежащих ряда полусекции, смонтированные с возмож.ностью образования ими на прямолинейном формующем участке замкнутой формы, имеющей внутреннюю рабочую поверхность с поперечным профилированием, привод перемещения формы .в направлении, параллельном продольной оси трубы в зоне формующего участка, механизм захвата полусекций на выходном конце формующего участка и перемещения их поперечно продольной оси трубы, механизм возврата полусекций и привод перемещения полусекций по направляющим параллельно продольной оси трубы от выходного конца формующего участка к входному его концу 2 В этом устройстве расположенные друг за другом полусекции не соедине ны между собой, а каждая полусекция ряда на выходном конце формующего участка подсоединяется к силовому цилиндру, выводится из формовочного участка, переводится на участок возврата и снова отсоединяется. На участке возврата полусекции, находящиеся в плотном ряду, перемещаются в обратном направлении в прерывистом движении с помощью второго силового цилиндра, причем в определенный момент самая передняя полусекция на участке возврата подсоединяется к другому силовому цилиндру, перемещается формовочный II участок и устанавливается на расположенную впереди полусекцию. Известное устройство позволяет сэкономить на полусекциях, так как от

падает нвбходимость в участках поворота, которые нужны для полусекций, соединенных цепью.

Однако для изготовления пластмассовых труб с возрастающим диаметром, например, начиная с наружного диаметра 250 мм, изготовление форм и соответственно отдельных полусекций, к точности изготовления которых предъявляются высокие требования, связано с чрезвычайно большими расходами .

Кроме того, с увеличением количества секций увеличивается время, затрачиваемое на возврат полусекций на формующий участок, что снижает производительность устройства.

Цель изобретения - повышение производительности устройства.

Указанная цель достигается тем, что в устройстве для изготовления труб с поперечным профилированием из термопластичного полимера, содержащем сопло для выпуска трубы в пластичном состоянии, размещенные в два противолежащих ряда полусекции, смонтированные с возможностью образования ими на прямолинейном формующем участке замкнутой формы, имеющей внутреннюю рабочую поверхность с поперечным профилированием, привод перемещения формы в направлении, параллельном продольной оси трубы В) зоне формующего участка, механизм захвата полусекций на выходном конце формующего участка и перемещения 9

лусекции выполнены в виде, по мере, одного пневмоцилиндра.

Каретка снабжена, по меньшей мере, одним пневмоцилиндром для поворота параллельных рычагов.

Каретка снабжена, по меньшей мере, двумя пневмоцилиндрами ..ответственно для перемещения каретки и поворота рычагов.

Соединительный элемент выполнен в виде закрепленного на поршневом штоке пневмоцилиндра пальца, контактирукйцего с поверхностью конусных гнезд, которые выполнены на наружной стороне каждой полусекции.

Конусные гнезда выполнены в крепежных призмах, установленных на каждой полусекции.

Соединительный элемент снабжен опорой, контактирующей с нижней поверхностью крепежной призмы.

Соединительный элемент снабжен поворотным рычагом, связанным одним концом с роликом, а другим - со штоком пневмоцилиндра.

Устройство снабжено клиновидной пластиной для разведения полусекций, установленной на выходном конце формующего участка и взаимодействующей со скосами, выполненными в полусекциях.

Клиновидная пластина снабжена роликами.

Устройство снабжено опорными роликами перемещения полусекций. 24 их поперечно продольной оси трубы, i механизм возврата полусекций и привод перемещения полусекций по направляющим параллельно продольной оси трубы от выходного конца формующего участка к входному его концу, механизм захвата и перемещения и механизм возврата полусекций выполнены в виде одного блока, представляющего собой каретку и рычажную систему, каждый из поворотных рычагов которой одним концом шарнирно соединен , с кареткой, а другим посредством соединительного элемента связ.н с полусекциями, причем каретка соединена с приводом перемещения полусекций по направляющим параллельно продольной оси трубы от выходного конца формующего участка к входному его концу. Рычажная система содержит параллельно расположенные рычаги. Привод перемещения каретки и поКаждая полусекция снабжена роликом, размещенным на передней торцовой поверхности ее, а смежная полусекция выполнена с углублением для размещения ролика.

Устройство снабжено, по меньшей мере, одним амортизатором каретки, установленным на входном конце формующего участка.

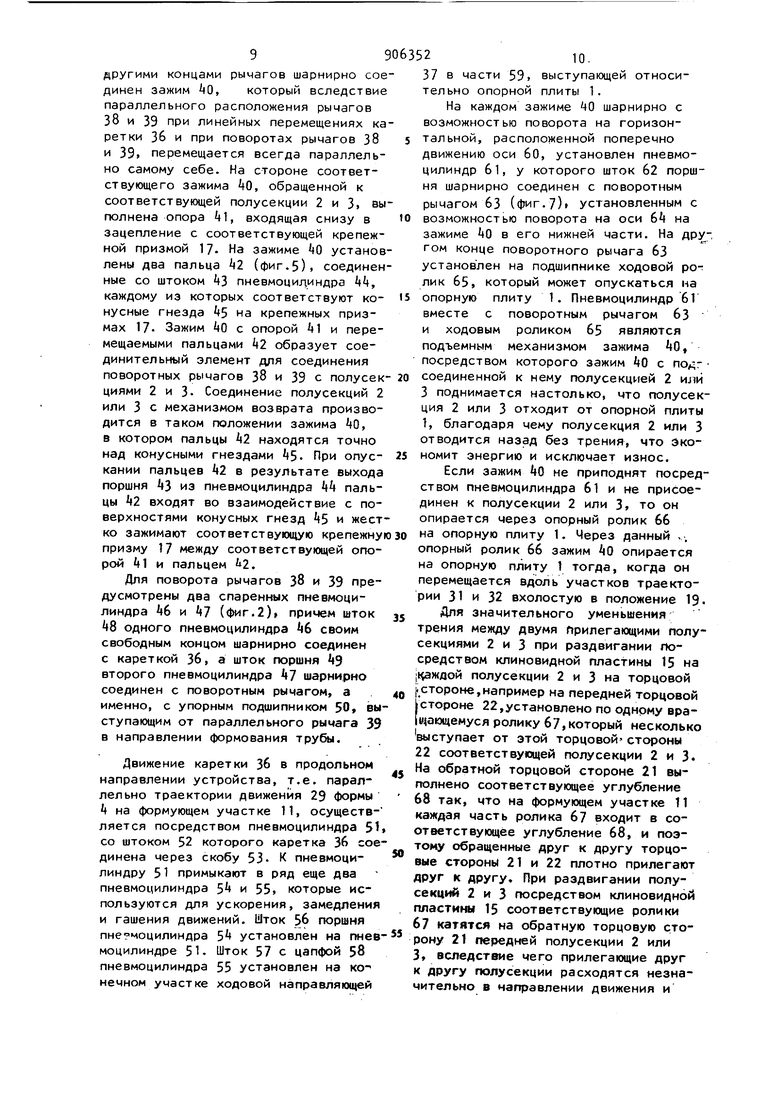

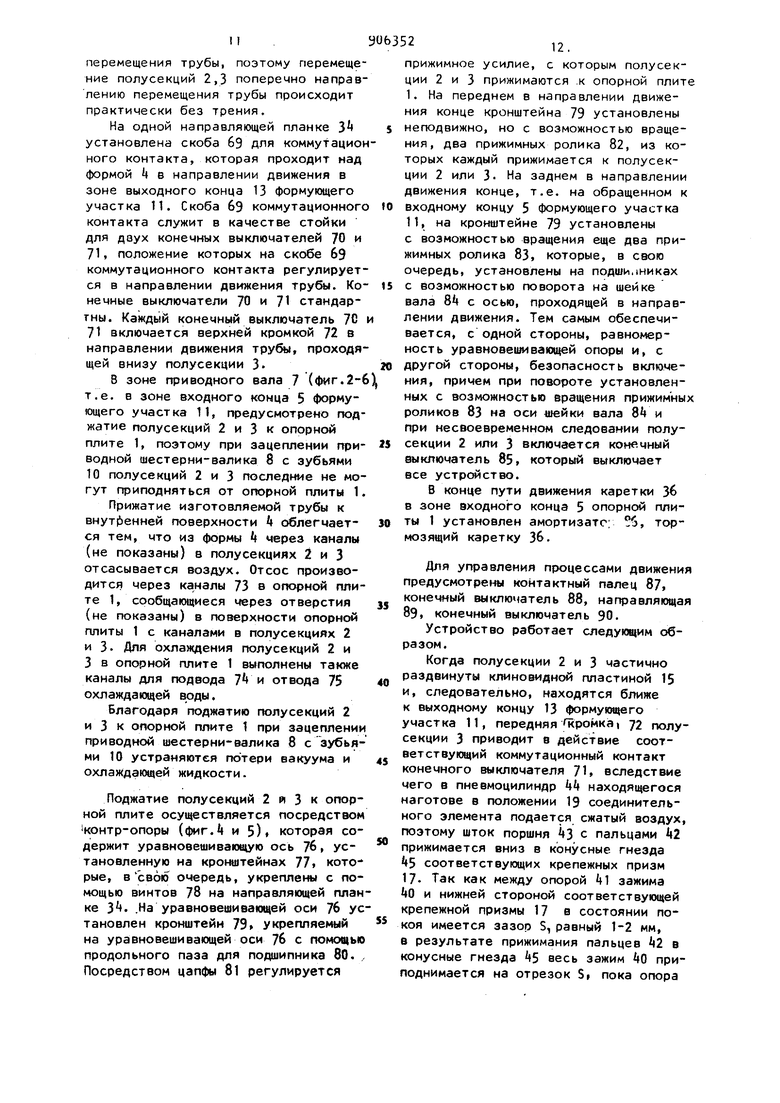

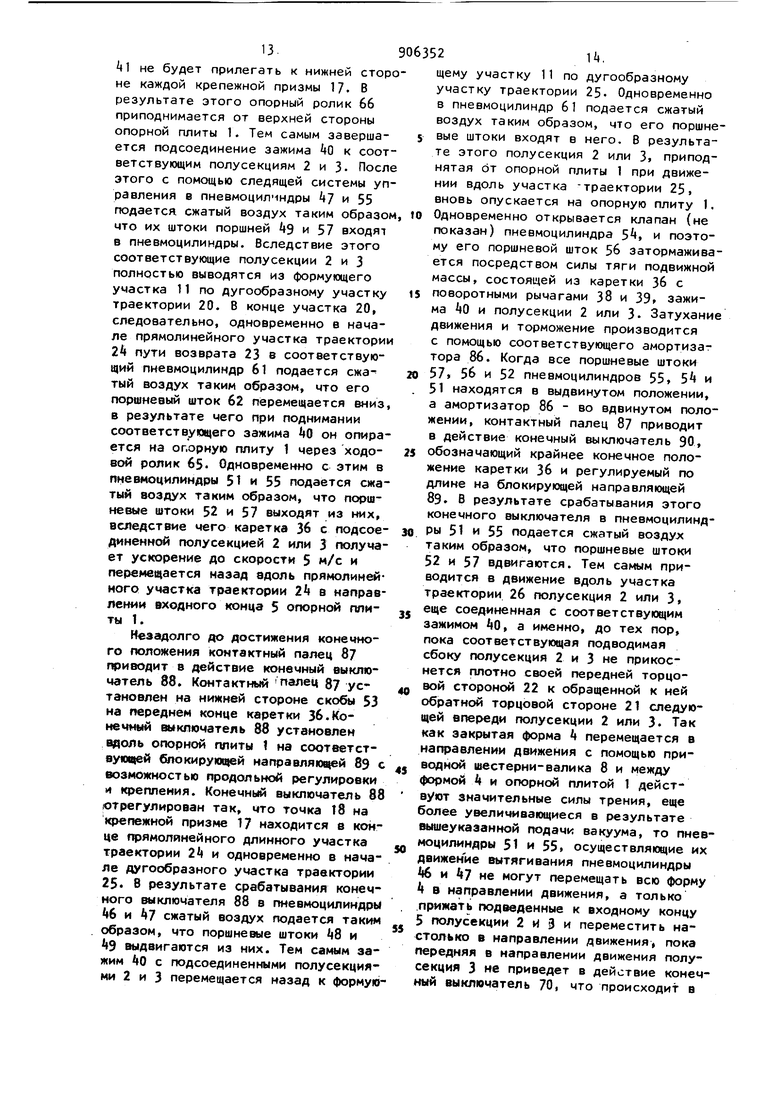

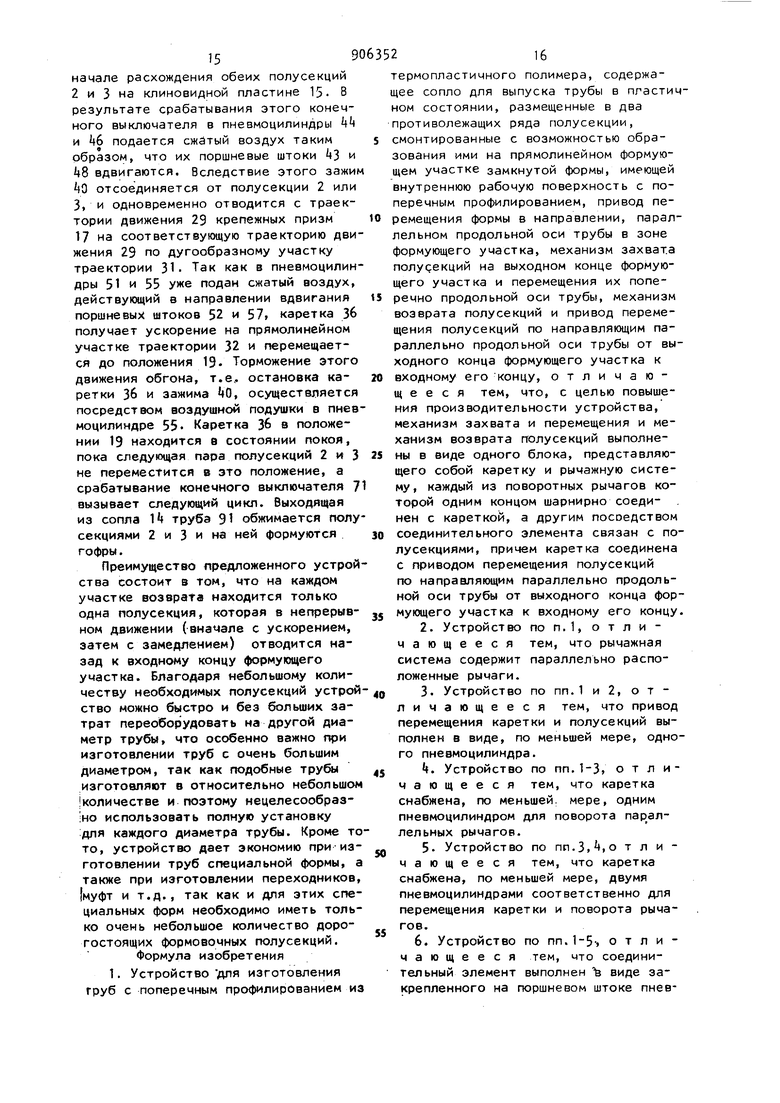

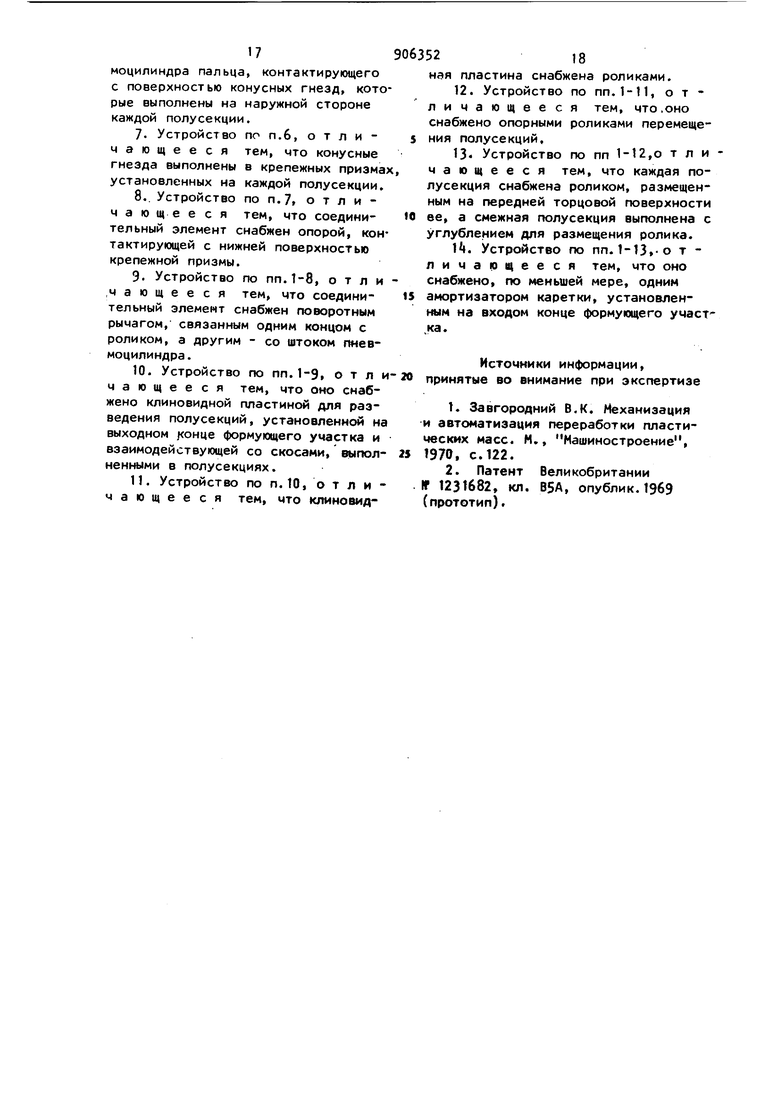

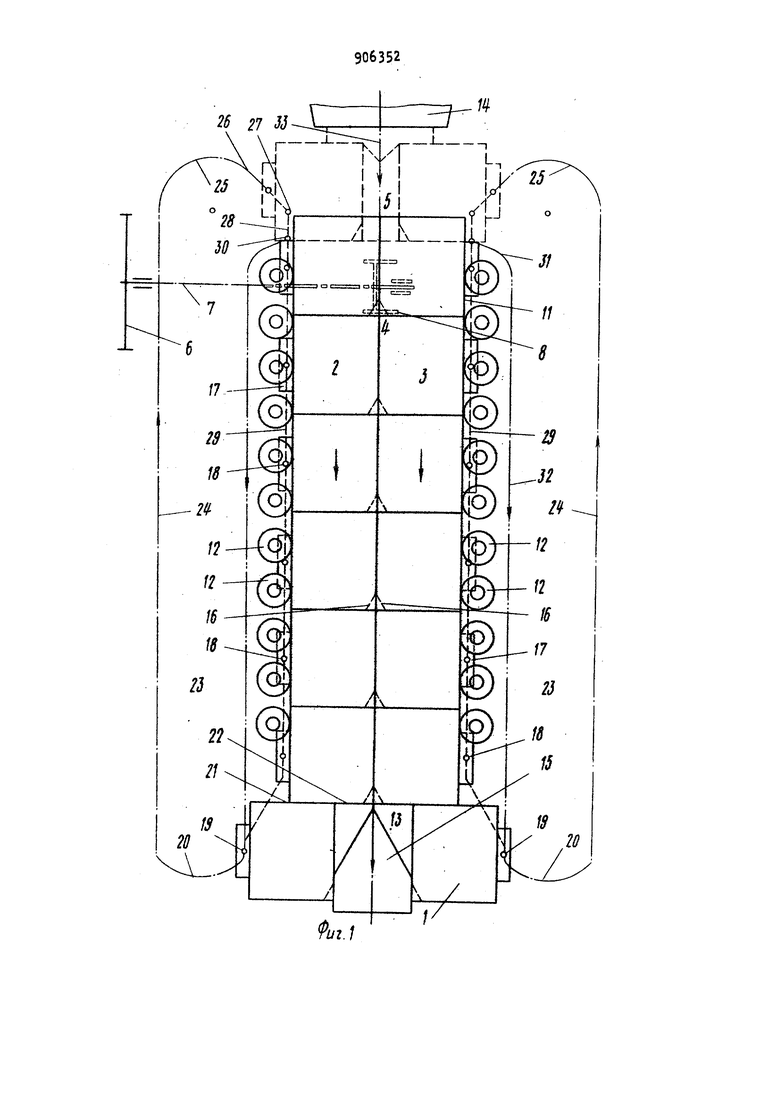

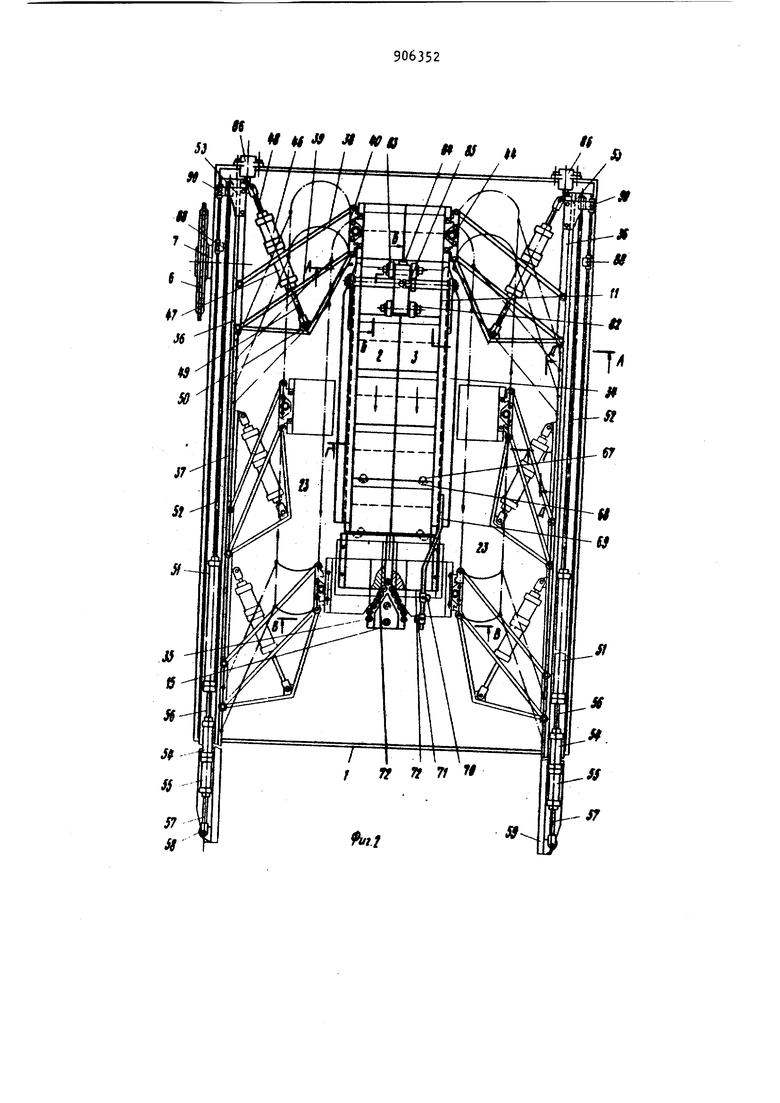

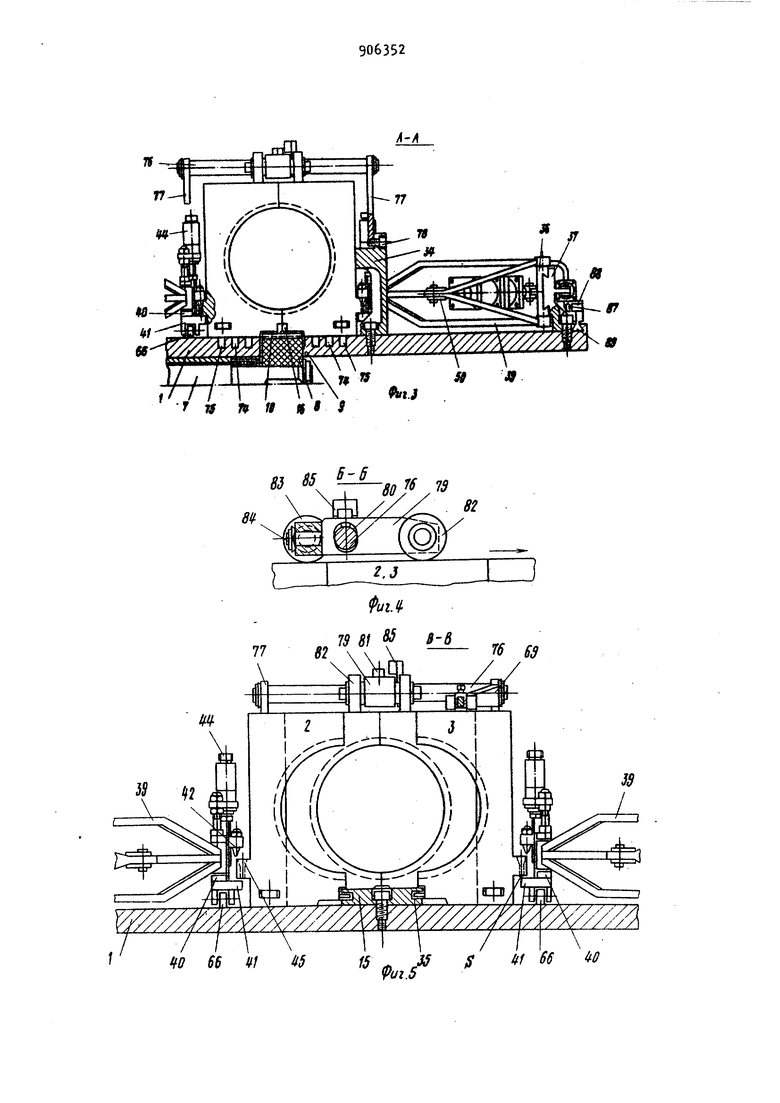

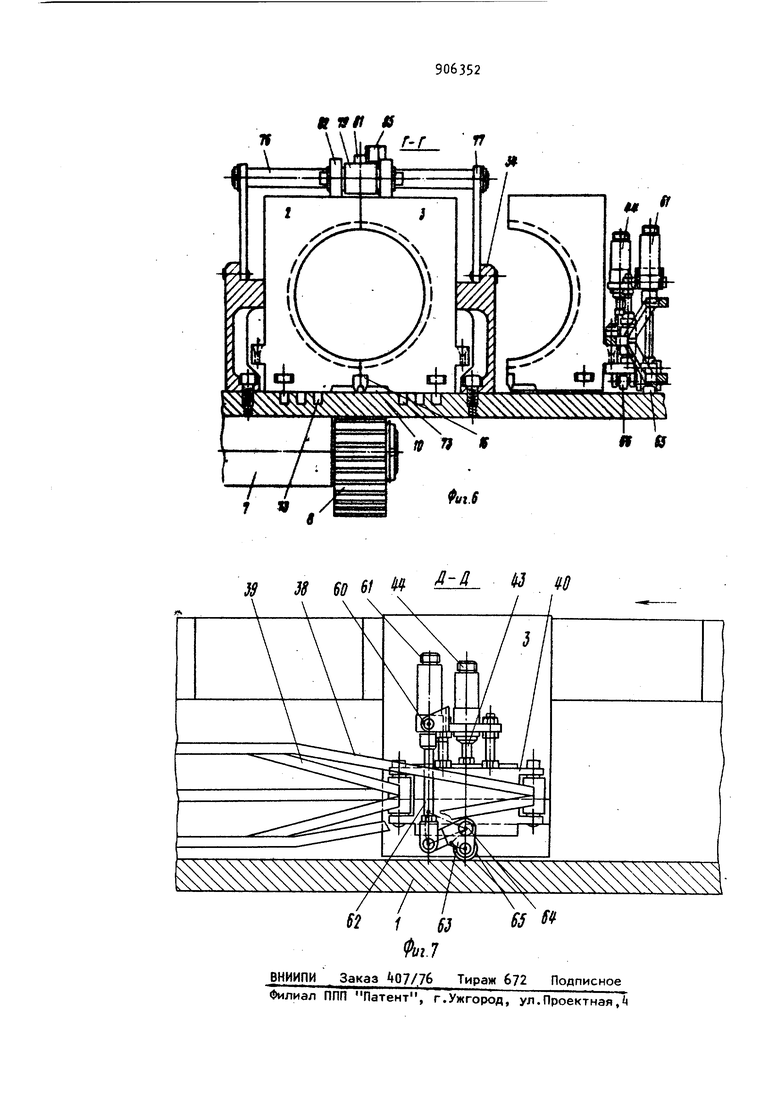

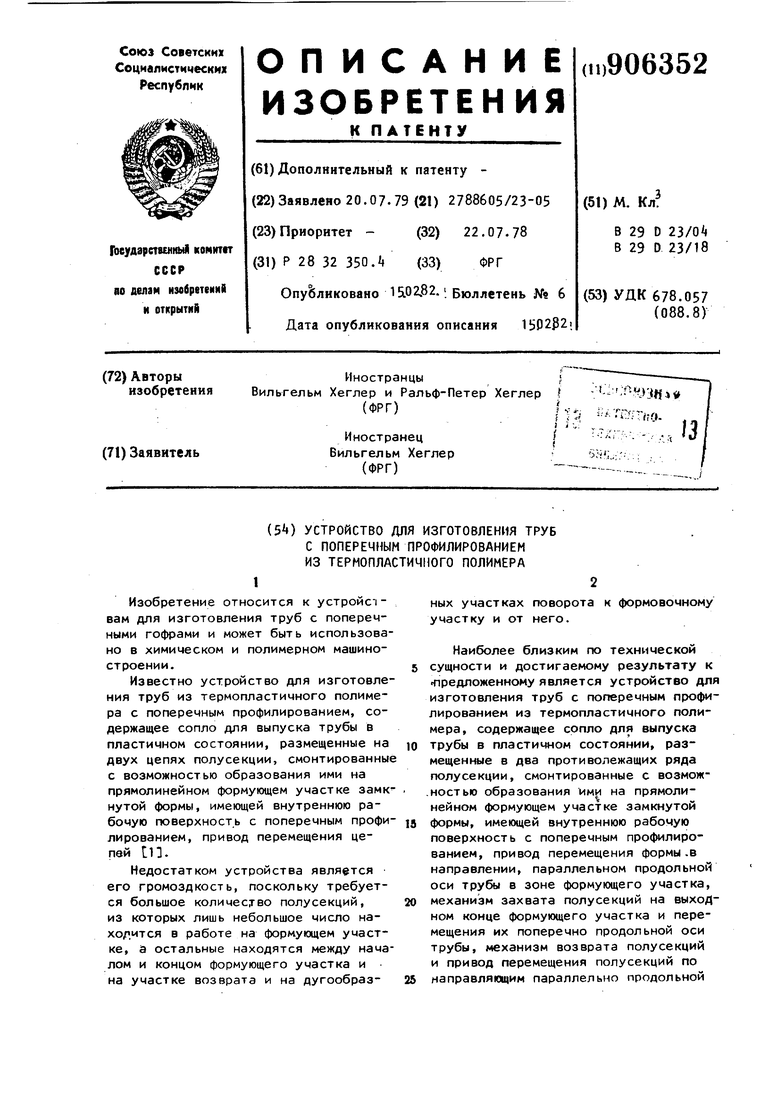

На фнг.1 представлено схематичное изображение устройства, вид сверху; на фиг.2 - детальное изображение устройства, вид сверху; на фиг.З разрез А-А фиг.2; на фиг.4 - разрез Б-Б фиг.2; на фиг.5 разрез В-В фиг.2; на фиг.6 - разрез Г-Г фиг.2; на фиг.7 - разрез Д-Д фиг.2.

Устройство содержит опорную плиту 1, на которой находится образованная из секций (в данном случае семи), каждая из которых содержит, в свою очередь, две полусекции 2 и 3, форма Ц, имеющая рабочую внутреннюю поверхность с поперечным профилированием. Когда гюлусекции 2 и 3 прилегают друг к другу попарно, образуя секцию и когда смежные секции прилегают друг к другу, образуя форму , они перемещаются по опорной плите 1 прямолинейно в направлении формования трубы. Для приведения этих семи секций или четырнадцати полусекцйй 2 и 3 в движение а направлении формования трубы параллельно ее продольной оси непосредственно за передним в направлении движения входным концом 5 опорной плиты 1, на котором находится формат, и под опорной плитой 1 установлен привод перемещения формы U в виде ведущего колеса 6 и приводного вала 7. на котором жестко закреплена приводная шестерня-валик 8, выступающая через углубление 9 в опорной плите 1 и входящая в зацепление с зубьями 10 (фиг.З) выполненными на нижней стороне полусекций 2 и 3.

Прямолинейное перемещение полусекций 2 и 3 в направлении формования трубы и их взаимное поджатие перпендикулярно этому направлению перемещения производится на участке опорной плиты 1, образующем формующий участок 11, с помощью направляющих роликов 12. Вследствие того, что полусекции 2 и 3f находящиеся в зоне входного конца 5 формовочного участка 11, приводятся в движение, все

остальные полусекции 2 и 3 установленные впереди по направлению формования, проталкиваются до выходного конца 13 формующего участка 11.

Форма Ц, закрытая по периметру вследствие прилегания друг к другу полусекций 2 и 3. но открытая на концах, принимает выходящую из сопла k экструдера (не показан) трубу, находящуюся еще в пластическом состоянии, на которую при ее движении в форме Ц наносятся поперечные риски

На выходном конце 13 формующего участка 11 установлена клиновидная пластина 15 (фиг.2) которая взаимодействует со скошенными поверхностями 16, выполненными на каждой передней в направлении движения внут- ренней кромке полусекций 2 и 3 так, что при ударе о клиновидную пластину 15 полусекции 2 и 3 расходятся поперечно направлению формования трубы

По наружной стороне полусекций 2 и 3, противоположной поверхностям прилегания, установлены крепежные призмы 17, к которым можно подсоединить по одному механизму возврата (на фиг.1 не показано). На фиг.1 на каждой крепежной призме 18 обознамена точка 18 и изображена траекторий ее движения.

Когда при расхождении полусекций 2 и 3 на выходном конце 13 формующего участка 11 соответствующая точка 18 будет находиться в положении 19 обе соответствующие полусекции 2 и 3 подсоединяются к механизму захвата, возврата (на фиг.1 не показан) и выводятся из формующего участка 11 в сторону по дугообразнс траектории 20. Изгиб этого участка траектории в направлении движения формы k необходим потому, что в начале вывода задние торцовые стороны 21 полу секций 2 и 3 аде прилегают к передним торцовым сторонам 22 следующих за ними полусекцйй 2 и 3 т.е. перемещаются вместе с ними в направлении формования.

Затем обе полусекции 2 и 3 отводятся назад по участку возврата 23 выполненному на опорной плите 1 сбоку от формующего участка 11.

На участке возврата 23 полусекция 2 и 3 транспортируются к входному концу 5 формующего участка 11 по прямой линии по обозначенному штрихпунктирной линией прямолинейному участку траектории 2k. В конце этого прямо7линейного участка траектории.2А к нему примыкает дугообразный участок,25 траектории, по которой движется соответствующая точка 18 полусекции 2 и, соответственно, 3. Изгиб этого участка 25 траектории 2 проходит в направлении, противоположном направлению движения формуе мой трубы. К дугообразному участку траектории 25 примыкает соответствен но прямолинейный участок траектории 26, проходящий под острым углом относительно направления движения формы k на формующем участке 11. На дугообразном участке 25 траектории и прямолинейном участке траектории 26 полусекции 2 и 3 сводятся вместе, образуя в направлении движения первую секцию формы 4. Это соединение заканчивается в конечной точке 27 участка 26 траектории. На коротком участке траектории 28, на котором соответствующая очка 18 уже находит ся на прямолинейной траектории движения 29. (на фиг,1 изображена штрихами) в направлении движения формы k, соответствующий механизм возврата еще подсоединен к своей крепежной призме 17 до тех пор, пока направляющие ролики 12 не прикоснутся к наружным сторонам полусекций 2 и 3« В конечной точке 30 этого участка траектории 28 механизм возврата отсоединяется,, отводится в сторону по дугообразной траектории 31 от траектории движения 29 и затем по прямой линии на участке траектории 32 перемещается в положение 19- Дви жение полусекций 2 и 3 на соответст вующем участке 23 возврата на прямо линейном участке траектории 2 вначале ускоряется, а затем незадолго до достижения дугообразного участка 25траектории замедляется, пока не достигнет на прямолинейном участке траектории 26 нормальной скорости движения полусекций 2 и 3 на формующем участке 11. Когда соответствующая полусекция 2, 3 будет на входном конце 5 формующего участка 11 (см.фиг.1)ее передняя торцовая сто рона 22 входит в соприкосновение с сопряженной торцовой стороной 21 движущейся перед ней в направлении движения полусекции. До достижения конечной точки 27 участка траектори 26обе соответствующие полусекции 2 и 3 только подталкиваются к центральной оси 33 формующего участка 1 2 До того, как соответствующая точка 18 достигнет конечной точки 30 участка траектории 28, в которой отсоединяется от соответствующей крепежной призмы 17 механизм возврата, приводная шестерня-валик 8 входит в зацепление с зубьями 10 на нижней стороне полусекции 2,3, в результате чего шестерня-валик 8 принимает на себе функцию тяги обеих полусекций 2 и всех находящихся впереди них секций в направлении движения. После отсоединения механизма захвата и возврата они с ускорением перемещаются вдоль соответствующего участка траектории 32 в положение 19 в которое они должны попасть до того, как следующая секция, раздвигаемая клиновидной пластиной 15, достигнет положения 19. На участке возврата 23 находятся максимально две полусекции 2, 3 одной секции (см.фиг.Т) так что для образования формы необходимо тольКО на одну секцию больше находящихся в форме k Направление и прижатие полусекций 2 и 3 на формующем участке 11 может осуществляться не с помощью направляющих роликов, а с (..мощью направлятацих планок 3 (см.фиг.2-7). Клиновидная пластина 15 имеет на клинообразных плоскостях ролики 35г которые с целью уменьшения трения между полусекциями 2 и 3 и клиновидной пластиной 15 прилегают к скошенным поверхностям 16 при разведении полусекций 2 и 3. Механихмы захвата и перемещения и механизмы возврата расположены с обеих сторон формующего участка 11 и выполнены каждый в виде одного блока, который содержит каретку 36, перемещаемую по ходовой направляющей 37. установленной вдоль участка возврата 23- Ходовая направляющая 37 (см.фиг.З) имеет профиль в форме ласточкина хвоста, на котором установлена с возможностью скольжения каретка 36 с соответствующим пазом. Для каретки 36 яожет быть выполнена также и роликовая направляющая, благодаря которой уменьшается трение при ходе каретки 36. На каретке 36 установлена рычажная система, образованная двумя параллельными поворотными рычагами 38 и 39, шарнирно соединенными с возможностью поворота с кареткой 36. С другими концами рычагов шарнирно сое динен зажим 40, который вследствие параллельного расположения рычагов 38 и 39 при линейных перемещениях ка ретки 36 и при поворотах рычагов 38 и 39. перемещается всегда параллельно самому себе. На стороне соответствующего зажима 40, обращенной к соответствующей полусекции 2 и 3 вы полнена опора kl, входящая снизу в зацепление с соответствующей крепежной призмой 17. На зажиме установ лены два пальца 42 (фиг.5). соединен ные со штоком 43 пневмоцидиндра ifi, каждому из которых соответствуют конусные гнезда kS на крепежных призмах 17. Зажим 40 с опорой 1 и перемещаемыми пальцами 42 образует соединительный элемент для соединения поворотных рычагов 38 и 39 с полусек циями 2 и 3. Соединение полусекций 2 или 3 с механизмом возврата производится в таком положении зажима , в котором пальцы А2 находятся точно над конусными гнездами S- При опускании пальцев k2 в результате выхода поршня 3 из пневмоцилиндра ЦЦ пальцы 2 входят во взаимодействие с поверхностями конусных гнезд и жест ко зажимают соответствующую крепежну призму 17 между соответствующей опорой 41 и пальцем 2. Для поворота рычагов 38 и 39 предусмотрены два спаренных пневмоцилиндра 46 и 47 (фиг,2) причем шток 48 одного пневмоцилиндра 46 своим свободным концом шарнирно соединен с кареткой Зб, а шток поршня 43 второго пневмоцилиндра 47 шарнирно соединен с поворотным рычагом, а именно, с упорным подшипником 50, вы ступающим от параллельного рычага 39 в направлении формования трубы. Движение каретки Зб в продольном направлении устройства, т.е. параллельно траектории движения 29 формы 4 на формующем участке 11, осуществляется посредством пневмоцилиндра 5 со штоком 52 которого каретка 36 сое динена через скобу 53- К пневмоцилиндру 51 примыкают в ряд еще два пневмоцилиндра 5 и 55 которые используются для ускорения, замедления и гашения движений. Шток 5б поршня пне- моцилиндра 54 установлен на пнев моцилиндре 51. Шток 57 с цапфой 58 пневмоцилиндра 55 установлен на конечном участке ходовой направляющей 37 в части 59. выступающей относительно опорной плиты 1. На каждом зажиме 40 шарнирно с возможностью поворота на горизонтальной, расположенной поперечно движению оси 60, установлен пневмоцилиндр 61, у которого шток 62 поршня шарнирно соединен с поворотным рычагом 63 (фиг.7)| установленным с возможностью поворота на оси 64 на зажиме 40 в его нижней части. На ДРУ гом конце поворотного рычага 63 установлен на подшипнике ходовой рог лик б5, который может опускаться на опорную плиту 1. Пневмоцилиндр 61 вместе с поворотным рычагом 63 и ходовым роликом б5 являются подъемным механизмом зажима 40, посредством которого зажим 40 с по/д- соединенной к нему полусекцией 2 или 3 поднимается настолько, что полусекция 2 или 3 отходит от опорной плиты I, благодаря чему полусекция 2 или 3 отводится назад без трения, что экономит энергию и исключает износ. Если зажим 40 не приподнят посредством пневмоцилиндра 61 и не присоединен к полусекции 2 или 3, то он опирается через опорный ролик 66 на опорную плиту 1. Через данный ..-, опорный ролик 66 зажим 40 опирается на опорную плиту 1 тогда, когда он перемещается вдоль участков траектории 31 и 32 вхолостую в положение 19Для значительного уменьшения трения между двумя прилегающими полусекциями 2 и 3 при раздвигании Посредством клиновидной nnactHHbi 15 на |цаждой полусекции 2 и 3 на торцовой стороне,например на передней торцовой стороне 22,установлено по одному вравдающемуся ролику б7,который несколько выступает от этой торцовой- стороны 22 соответствукяцей полусекции 2 и 3. На обратной торцовой стороне 21 выполнено соответствующее углубление 68 так, что на формующем участке 11 каждая часть ролика 67 входит в соответствующее углубление 68, и поэтому обращенные друг к другу торцовые стороны 21 и 22 плотно прилегают друг к другу. При раздвигании полусекций 2 и 3 посредством клиновидной пластины 15 соответствующие ролики 67 катятся на обратную торцовую сторону 21 передней полусекции 2 или 3, вследствие чего прилегающие друг к другу полусекции расходятся незначительно в направлении движения и перемещения трубы, поэтому перемещение полусекций 2,3 поперечно направлению перемещения трубы происходит практически без трения. На одной направляющей планке З установлена скоба б9 для коммутацион ного контакта, которая проходит над формой ц в направлении движения в зоне выходного конца 13 формующего участка 11. Скоба 69 коммутационного контакта служит в качестве стойки для двух конечных выключателей 70 и 71, положение которых на скобе 69 коммутационного контакта регулируется в направлении движения трубы. Конечные выключатели 70 и 71 стандартны. Каждый конечный выключатель 70 71 включается верхней кромкой 72 в направлении движения трубы, проходящей внизу полусекции 3. В зоне приводного вала 7 (фиг.2-6 т.е. в зоне входного конца 5 формующего участка 11, предусмотрено поджатие полусекций 2 и 3 к опорной плите 1, поэтому при зацеплении приводной шестерни-валика 8 с зубьями 10 полусекций 2 и 3 последние не могут приподняться от опорной плиты 1. Прижатие изготовляемой трубы к внутренней поверхности облегчается тем, что из формы Ц через каналы (не показаны) в полусекциях 2 и 3 отсасывается воздух. Отсос производится через каналы 73 в опорной плите 1, сообщающиеся через отверстия (не показаны) в поверхности опорной плиты 1 с каналами в полусекциях 2 и 3 Для охлаждения полусекций 2 и 3 в опорной плите 1 выполнены также каналы для подвода 7 и отвода 75 охлаждающей воды. Благодаря поджатию полусекций 2 и 3 к опорной плите 1 при зацеплении приводной шестерни-валика 8 с зубьями 10 устраняются потери вакуума и охлаждающей жидкости. Поджатие полусекций 2 и 3 « опорной плите осуществляется посредством контр-опоры (фиг. и 5) которая содержит уравновешиваю1цую ось 7б, установленную на кронштейнах 77 кото рые, всвою очередь, укреплены с помощью винтов 78 на направляющей план ке З. .На уравновешивающей оси 76 ус тановлен кронштейн 79 укрепляемый на уравновешивающей оси 7б с помощью продольного паза для подшипника 80. Посредством цапфы 81 регулируется 2 прижимное усилие, с которым полусекции 2 и 3 прижимаются .к опорной плите I.На переднем в направлении движения конце кронштейна 79 установлены неподвижно, но с возможностью вращения, два прижимных ролика 82, из которых каждый прижимается к полусекции 2 или 3- На заднем в направлении движения конце, т.е. на обращенном к входному концу 5 формующего участка II,на кронштейне 79 установлены с возможностью вращения еще два прижимных ролика 83, которые, в свою очередь, установлены на подшипниках с возможностью гюворота на шейке вала 8 с осью, проходящей в направлении движения. Тем самым обеспечивается, с одной стороны, равномерность уравновешивающей опоры и, с Другой стороны, безопасность включения, причем при повороте установленных с возможностью вращения прижимных роликов 83 на оси «ейни вала 8 и при несвоевременном следовании полусекции 2 или 3 включается конечный выключатель 85, который выключает все устройство. В конце пути движения каретки 36 в зоне входного конца 5 опорной плиТЫ 1 установлен амортизатс; %, тормозящий каретку 36, Для управления процессами движения предусмотрены контактный палец 87, конечный выключатель 88, направляющая 89, конечный выключатель 90. Устройство работает следующим образом. Когда полусекции 2 и 3 частично раздвинуты клиновидной пластиной 15 и, следовательно, находятся ближе к выходному концу 13 формующего участка 11, передняя П ромка) 72 полусекции 3 приводит в действие соответствующий коммутационный контакт конечного выключателя 71, вследствие чего в пневмоцилиндр kk находящегося наготове в положении 19 соединительного элемента подается сжатый воздух, поэтому шток поршня k3 с пальцами 2 прижимается вниз в конусные гнезда kS соответствующих крепежных призм 17- Так как между опорой k зажима lO и нижней стороной соответствующей крепежной призмы 17 в состоянии покоя имеется зазор S, равный 1-2 мм, в результате прижимания пальцев в конусные гнезда 5 весь зажим 40 приподнимается на отрезок S пока опора 4l не будет прилегать к нижней сторо не каждой крепежной призмы 17. В результате этого опорный ролик 66 приподнимается от верхней стороны опорной плиты 1. Тем самым завершается подсоединение зажима 0 к соответствующим полусекциям 2 и 3- После этого с помощью следящей системы управления в пневмоцилмндры kf и 55 подается сжатый воздух таким образом что их штоки поршней Э и 57 входят в пневмоцилиндры. Вследствие этого соответствующие полусекции 2 и 3 полностью выводятся из формующего участка 11 по дугообразному участку траектории 20. В конце участка 20, следовательно, одновременно в начале прямолинейного участка траектории 24 пути возврата 23 в соответствующий пневмоцилимдр 61 подается сжатый воздух таким образом, что его поршневый шток 62 перемещается вниз, в результате чего при поднимании соответствующего зажима 0 он опирается иа опорную плиту 1 через ходовой ролик 65. Одновременно с этим в пневмоцилиндры 51 и 55 подается сжатый воздух таким образом, что поршневые штоки 52 и 57 выходят из них, вследствие чего каретка 36 с подсоединенной полусекцией 2 или 3 гюлучает ускорение до скорости 5 м/с и перемещается назад адоль прямолинейного участка траектории 2 в направлении входного конца 5 опорной плиты 1. Незадолго до достижения конечного гюложения контактный палец 87 приводит в действие конечный выключатель 88. Контактный палец 8 установлен на нижней стороне скобы 53 на переднем конце каретки 56.Конечный выключатель 86 установлен вдоль опорной плиты 1 на соответствующей блокирующей направляющей 89 с возможностью продольной регулировки и крепления. Конечный выключатель 88 (Отрегулирован так, что точка 18 на 1фепежной призме 17 находится в конце прямолинейного длинного участка траектории 2 и одновременно в начале дугообразного участка траектории 25. 8 результате срабатывания конечного выключателя 88 в пневмоцилиндры и kl сжатый воздух подается таким образом, что поршневые штоки 8 и 49 выдвигаются из них. Тем самым зажим 40 с подсоединенными полусекциями 2 и 3 перемещается назад к формую щему участку 11 по дугообразному участку траектории 25. Одновременно в пневмоцилиндр 61 подается сжатый воздух таким образом, что его поршневые штоки входят в него. В результате этого полусекция 2 или 3, приподнятая от опорной плиты 1 при движении вдоль участка траектории 25, вновь опускается на опорную плиту 1. Одновременно открывается клапан (не показан) пневмоцилиндра 54, и поэтому его поршневой шток 56 затормаживается посредством силы тяги подвижной массы, состоящей из каретки 36 с поворотными рычагами 38 и 39 зажима 40 и полусекции 2 или 3. Затухание движения и торможение производится с помощью соответствующего амортизатора 86. Когда все поршневые штоки 57 56 и 52 пневмоцилиндров 55 54 и 51находятся в выдвинутом положении, а амортизатор 86 - во вдвинутом положении, контактный палец 87 приводит в действие конечный выключатель 90, обозначающий крайнее конечное положение каретки 36 и регулируемый по длине на блокирующей направляющей 89. В результате срабатывания этого конечного выключателя в пневмоцилиндры 51 и 55 подается сжатый воздухе таким образом, что поршневые штоки 52и 57 вдвигаются. Тем самым приводится в движение вдоль участка траектории 26 полусекция 2 или 3, еще соединенная с соответствующим зажимом 40, а именно, до тех пор, пока соответствующая подводимая сбоку полусекция 2 и 3 не прикоснется плотно своей передней торцовой стороной 22 к обращенной к ней обратной торцовой стороне 21 следующей впереди полусекции 2 или 3. Так как закрытая форма 4 перемещается в направлении движения с помощью приводной шестерни-валика 8 и между формой 4 и опорной плитой 1 действуют значительные силы трения, еще более увеличивающиеся в результате вышеуказанной подачи вакуума, то пневмоцилиндры 51 и 55, осуществляющие их движение вытягивания пневмоцилиндры 46 и 47 не могут перемещать всю форму 4в направлении движения, а только прижать подведенные к входному концу 5полусекции 2 И 3 и переместить настолько в направлении движения, пока передняя в направлении движения полусекция 3 не приведет в действие конечный выключатель 70, что происходит в начале расхождения обеих полусекций 2 и 3 на клиновидной пластине 15. В результате срабатывания этого конечного выключателя в пневмоцилиндры k и Цб подается сжитый воздух таким образом, что их поршневые штоки k3 и kS вдвигаются. Вследствие этого зажим 0 отсоединяется от полусекции 2 или 3, и одновременно отводится с траектории движения 29 крепежных призм 17 на соответствующую траекторию дви жения 29 по дугообразному участку траектории 31- Так как в пневмоцилин дры 51 и 55 уже подан сжатый воздух, действующий в направлении вдвигания поршневых штоков 52 и 57. каретка Зб получает ускорение на прямолинейном участке траектории 32 и перемещается до положения 19- Торможение этого движения обгона, т.е, остановка каретки 36 и зажима 40, осуществляется посредством воздушной подушки в пнев моцилиндре 55- Каретка 36 в положении 19 находится 8 состоянии покоя, пока следующая пара полусекций 2 и 3 не переместится в это положение, а срабатывание конечного выключателя 7 вызывает следующий цикл. Выходящая из сопла Н труба 91 обжимается полу секциями 2 и 3 и на ней формуются гофры. Преимущество предложенного устрой ства состоит в том, что на каждом участке eoaspata находится только одна полусекция, которая в непрерывном движении (вначале с ускорением, затем с замедлением) отводится назад к входному концу формующего участка. Благодаря небольшому количеству необходимых полусекций устрой ство можно бь1стро и без больших затрат переоборудовать на другой диаметр трубы, что особенно важно при изготовлении труб с очень большим диаметром, так как подобные трубы изготовляют в относительно небольшом количестве и поэтому нецелесообраз но использовать полную установку для каждого диаметра трубы. Кроме то то, устройство дает экономию при изготовлении труб специальной формы, а также при изготовлении переходников, муфт и т.д., так как и для этих специальных форм необходимо иметь только очень небольшое количество дорогостоящих формовочных полусекций. Формула изобретения 1. Устройство для изготовления груб с поперечным профилированием из термопластичного полимера, содержащее сопло для выпуска трубы в пластичном состоянии, размещенные в два противолежащих ряда полусекции, смонтированные с возможностью образования ими на прямолинейном формующем участке замкнутой формы, имеющей внутреннюю рабочую поверхность с поперечным профилированием, привод перемещения формы в направлении, параллельном продольной оси трубы в зоне формующего участка, механизм захвата полудекций на выходном конце формующего участка и перемещения их поперечно продольной оси трубы, механизм возврата полусекций и привод перемещения полусекций по направляющим параллельно продольной оси трубы от выходного конца формующего участка к входному его концу, отличающееся тем, что, с целью повышения производительности устройства, механизм захвата и перемещения и механизм возврата полусекций выполнены в виде одного блока, представляющего собой каретку и рычажную систему, каждый из поворотных рычагов которой одним концом шарнирно соединен с кареткой, а другим посоедством соединительного элемента связан с полусекциями, причем каретка соединена с приводом перемещения полусекций по направляющим параллельно продольной оси трубы от выходного конца формующего участка к входному его концу. 2.Устройство по п.1, о т л и чающееся тем, что рычажная система содержит параллельно расположенные рычаги. 3.Устройство по пп.1 и 2, отличающееся тем, что привод перемещения каретки и полусекций выполнен в виде, по меньшей мере, одного пневмоцилиндра. k. Устройство по пп. 1-3, отличающееся тем, что каретка снабжена, по меньшей, мере, одним пневмоцилиндром для поворота параллельных рычагов. 5. Устройство по пп.3,о т л и чающееся тем, что каретка снабжена, по меньшей мере, двумя пневмоцилиндрами соответственно для перемещения каретки и поворота рычагов. 6. Устройство по ПП.1-5-, отличающееся тем, что соединительный элемент выполнен Ь виде закрепленного на поршневом штоке пневмоцилиндра пальца, контактирующего с поверхностью конусных гнезд, которые выполнены на наружной стороне каждой полусекции,

7. Устройство по п.6, о т л и чающееся тем, что конусные гнезда выполнены в крепежных призмах установленных на каждой полусекции.

8.. Устройство по п. 7, отличающееся тем, что соединительный элемент снабжен опорой, контактирующей с нижней поверхностью крепежной призмы.

9.Устройство по пп.1-8, о т л и .чающееся тем, что соединительный элемент снабжен поворотным рычагом, связанным одним концом с роликом, а другим - со штоком п«евмоцилиндра.

10.Устройство по пп.1-9, о т л и чающееся тем, что оно снабжено клиновидной пластиной для разведения полусекций, установленной на выходном формующего участка и взаимодействующей со скосами, выполненными в полусекциях.

11.Устройство по п.10, о т л и чающееся тем, что клиновиднзя пластина снабжена роликами.

12.Устройство по пп.1-11, отличающееся тем, что,оно снабжено опорными роликами перемещения полусекций,

13.Устройство по пп 1-12,0 тли чающееся тем, что каждая полусекция снабжена роликом, размещенным на передней торцовой поверхности ее, а смежная полусекция выполнена с Углублением для размещения ролика.

I. Устройство по пп. т личаюцееся тем, что оно снабжено, по меньшей мере, одним амортизатором каретки, установленным на входом конце формующего участ.ка.

Источники информации, принятые во внимание при экспертизе

Т. Завгородний В.К. Механизация и автоматизация переработки пластических масс. Н., Машиностроение, 1970. с.122.

2. Патент Великобритании If 1231682, кл. В5А, опублик. 1969 (прототип).

is

ф/ jf Jt e

t( И П If 9 9

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для изготовления труб с поперечным профилированием из термопластов | 1974 |

|

SU538655A3 |

| Устройство для изготовления труб с поперечными ребрами из термопластичного полимера | 1988 |

|

SU1648244A3 |

| Загрузочное устройство | 1990 |

|

SU1812054A1 |

| Сварочная установка | 1975 |

|

SU556919A1 |

| Машина для гофрирования пластмассовых труб | 1971 |

|

SU507209A3 |

| Устройство для установки труб в трубные решетки теплообменников | 1983 |

|

SU1186452A1 |

| Устройство для подачи многослойного настила к вырубочному прессу | 1980 |

|

SU929521A1 |

| Устройство для вырезания отверстий в неметаллических трубах | 1983 |

|

SU1299492A3 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ С СИНХРОНИЗАТОРОМ ШАГА ПЕРФОРАЦИИ | 2005 |

|

RU2317172C2 |

| УСТРОЙСТВО для ЗАПРЕССОВКИ ПРОБОК В ГИЛЬЗЫРУЛОНОВ | 1971 |

|

SU296842A1 |

, .. 73 81 9-В 1Ю 66 Vf $ Гиг. 76 63 iff 66 0

Авторы

Даты

1982-02-15—Публикация

1979-07-20—Подача