///////////////////////} {//////##/

Изобретение относится к механической обработке неметаллических труднообрабатываемых материалов (например, керамика, ситалл, стекло, фарфор, ру- бин и rtp.) и может быть использовано при сверлении канавок вокруг предварительно выполненного отверстия или « при увеличении его диаметра.

Цель изобретения - повышение точг ности формообразования канавки.

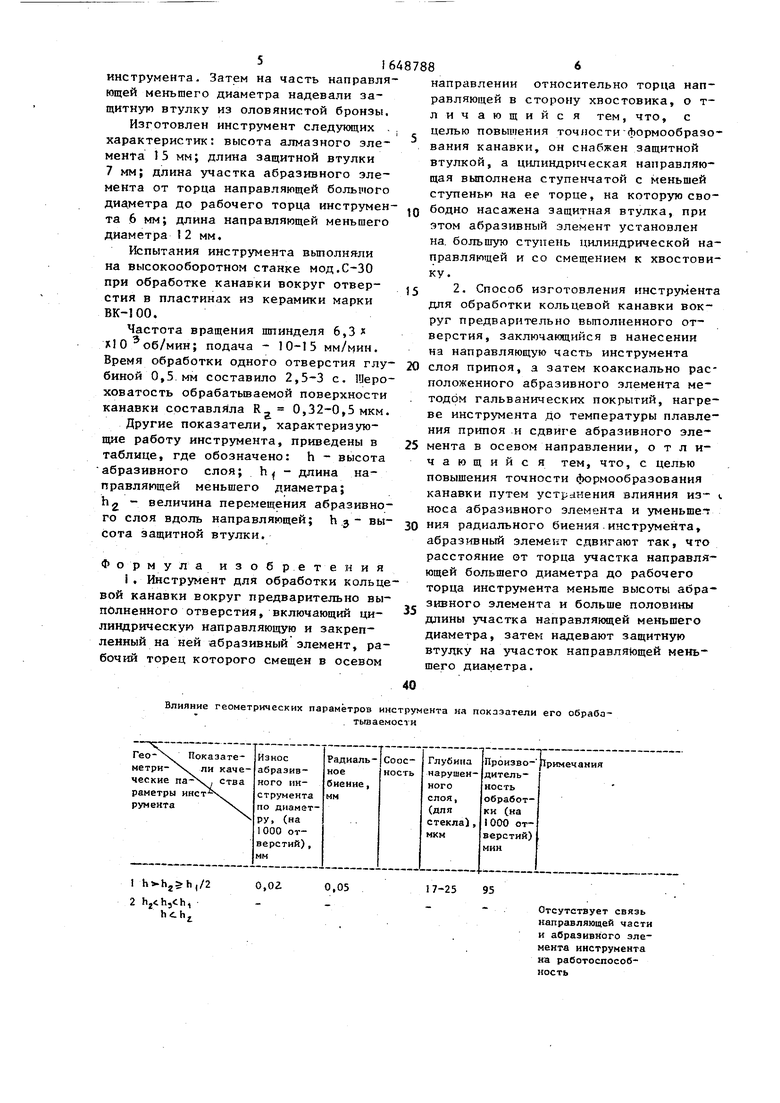

На чертеже изображен инструмент для обработки кольцевой канавки вокруг предварительно выполненного отверстия, общий вид.

Инструмент состоит из цилиндрической направляющей 1 с закрепленным на ней посредством припоя 2 абразивным элементом 3. На выступающей части направляющей 1 выполнена направляющая 4 меньшего диаметра, на нее насажена защитная втулка 5, вставленная в кольцевую щель, образованную стенками абразивного элемента 3.

Инструмент работает следующим образом.

При осевом перемещении инструмента выступающую часть направляющей 4 меньшего диаметра направляющей 1 с защит- ной втулкой 5 вводят в предварительно обработанное отверстие детали до упора.

Включают вращение направляющей 1 и при дальнейшем осевом перемещении инструмента посредством абразивного элемента 3, закрепленного припоем 2 на направляющей, выполняют кольцевую канавку вокруг предварительно обработанного отверстия.

Способ изготовления инструмента для обработки кольцевой канавки вокруг предварительно выполненного отверстия осуществляют следующим образом.

На часть направляющей 1 большего диаметра наносят слой припоя 2, затем методом гальванических покрытий наносят абразив, т.е. создают коаксиально расположенный относительно направляю- щей абразивный элемент 3. После этого инструмент нагревают до температуры плавления припоя и сдвигают абразивный элемент 3 так, чтобы расстояние от торца участка направляющей больше- го диаметра до рабочего торца инстру- мента было меньше высЬты абразивного элемента 3 и больше половины длины участка направляющей 4 меньшего диаметра. Затем надевают защитную втулку 5 на направляющую.4.

П р и м е р. В лаборатории ИСМ АН УССР были изготовлены и испытаны алмазные инструменты, предназначенные для обработки канавок 0 3 мм вокруг отверстий 0 1,8 мм. На корпусе инструмента 0 1,8 мм из стали 45 длиной 50 мм с направляющей частью 0 1,0 мм предварительно наносили слой олова. Для нанесения слоя олова был применен электролит, содержащий, г/л: сернокислое олово 30; серную кислоту 100; клей мездровый 3; фенол 8. Температура электролита - комнатная; плотность тока I,5 А/дм ; время электроосаждения 2 ч. Изоляция мест, не подлежащих покрытию, осуществлялась при помощи втулок из диэлектрического материала (эбонит).

Для прикрепления алмазного порошка корпусы инструментов помещали в толщу порошка, который находился в специальном желеобразном приспособлении, расположенном в электролите. Прикрепление алмазного порошка осуществлялось в электролите следующего состава, г/л сернокислый никель 300; двуххлористый никель 30; борная кислота 30; температура электролита 18-20°С; кислотность 4,0-4,8. Плотность тока для порошка зернистостью 100/80 составляла 0,6 А/дм2, время I ч 50 мин. После этого в электролите того же состава осуществлялось закрепление алмазоносного слоя при плотности тока 2 А/дм в течение 2,5 ч.

Операции прикрепления и закрепле-. ния алмазного порошка повторялись многократно до достижения диаметра 3,2 мм, так как после нанесения алмазоносного слоя инструмента его диаметр должен быть на 0,1-0,2 мм больше диаметра готового инструмента. Этот припуск необходим для получения точного размера по наружного диаметру, так как получить его в процессе нанесения алмазно -гальванического покрытия не представляется возможным.

Точный размер по наружному диаметг ру достигался шлифованием алмазоносного слоя абразивным кругом иэ карбида кремния. После обработки алмазоносного элемента выполняли Смещение алмазоносного элемента относительно корпуса в сторону торца при нагревании стержня корпуса до температуры плавления олова, нанесенного на корпус

инструмента. Затем на часть направляющей меньшего диаметра надевали защитную втулку из оловянистой бронзы.

Изготовлен инструмент следующих характеристик: высота алмазного элемента 15 мм; длина защитной втулки 7 мм; длина участка абразивного элемента от торца направляющей большого диаметра до рабочего торца инструмента 6 мм; длина направляющей меньшего диаметра 12 мм.

Испытания инструмента выполняли на высокооборотном станке мод.С-30 при обработке канавки вокруг отверстия в пластинах из керамики марки ВК-100.

Частота вращения шпинделя 6,3 об/мин; подача - 10-15 мм/мин. Время обработки одного отверстия глубиной 0,5 мм составило 2,5-3 с. Шероховатость обрабатьюаемой поверхности канавки составляла Rg 0,32-0,5 мкм.

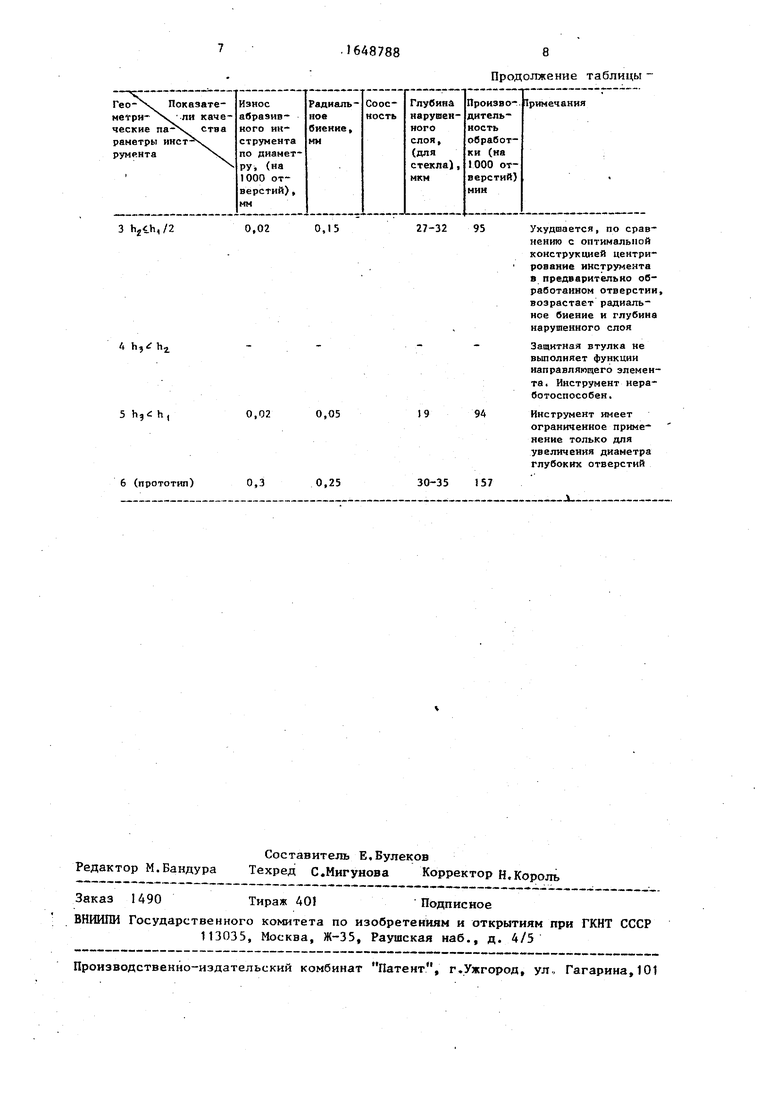

Другие показатели, характеризующие работу инструмента, приведены в таблице, где обозначено: h - высота абразивного слоя; hf - длина направляющей меньшего диаметра; h2 величина перемещения абразивного слоя вдоль направляющей; сота защитной втулки.

ha- выФормула изобретения

I. Инструмент для обработки кольцевой канавки вокруг предварительно выполненного отверстия, включающий цилиндрическую направляющую и закрепленный на ней абразивный элемент, рабочий торец которого смещен в осевом

0

направлении относительно торца направляющей в сторону хвостовика, о т- личающийся тем, что, с целью повышения точности формообразования канавки, он снабжен защитной втулкой, а цилиндрическая направляющая выполнена ступенчатой с меньшей ступенью на ее торце, на которую свободно насажена защитная втулка, при этом абразивный элемент установлен на большую ступень цилиндрической направляющей и со смещением к хвостовику.

2. Способ изготовления инструмента для обработки кольцевой канавки вокруг предварительно выполненного отверстия, заключающийся в нанесении на направляющую часть инструмента слоя припоя, а затем коаксиально расположенного абразивного элемента методом гальванических покрытий, нагреве инструмента до температуры плавления припоя и сдвиге абразивного элемента в осевом направлении, о т л и- чающийся тем, что, с целью повышения точности формообразования канавки путем уст ынения влияния из- i носа абразивного элемента и уменьшет 0 ния радиального биения инструмента, абразивный элемент сдвигают так, что расстояние от торца участка направляющей большего диаметра до рабочего торца инструмента меньше высоты абразивного элемента и больше половины длины участка направляющей меньшего диаметра, затем надевают защитную втулку на участок направляющей меньшего диаметра.

0

5

5

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2072296C1 |

| АЛМАЗНЫЙ ОТРЕЗНОЙ КРУГ | 2012 |

|

RU2478033C1 |

| ОТРЕЗНОЙ АЛМАЗНЫЙ СЕГМЕНТНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2073599C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРЕЗНОГО АЛМАЗНОГО КРУГА | 2011 |

|

RU2479410C1 |

| ПРУЖИННОЕ УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328367C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ПУТЕМ ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328368C2 |

| Связка на основе меди для изготовления алмазного инструмента | 2017 |

|

RU2644225C1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2041053C1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

Изобретение относится к механической обработке неметаллических труднообрабатываемых материалов (например, керамика8 ситалл, стекло, фарфор, рубин и np.)s может найти приг. менение при сверлении канавок вокруг предварительно выполненного отверстия или при увеличении его диаметра и позволяет повысить точность формообразо-, вания канавки. Для этого направляющую 4 меньшего диаметра с зашитной втулкой 5 вводят в предварительно обработанное отверстие детали до упора. На часть направляющей 1 большего диаметра наносят слой припоя 2 и создают абразивный элемент 3, затем его сдвигают так, чтобы расстояние от торца участка направляющей большего диаметра до рабочего торца инструмента было меньше высоты абразивного элемента 3 и больше половины длины участка направляющей 4. 1 з,п.ф-лы, 1 ил. 00 1 оо 00

Влияние геометрических параметров инструмента на показатели его обрабатываемости

o,oz

0,05

17-25

95

Отсутствует связь направляющей части и абразивного элемента инструмента на работоспособность

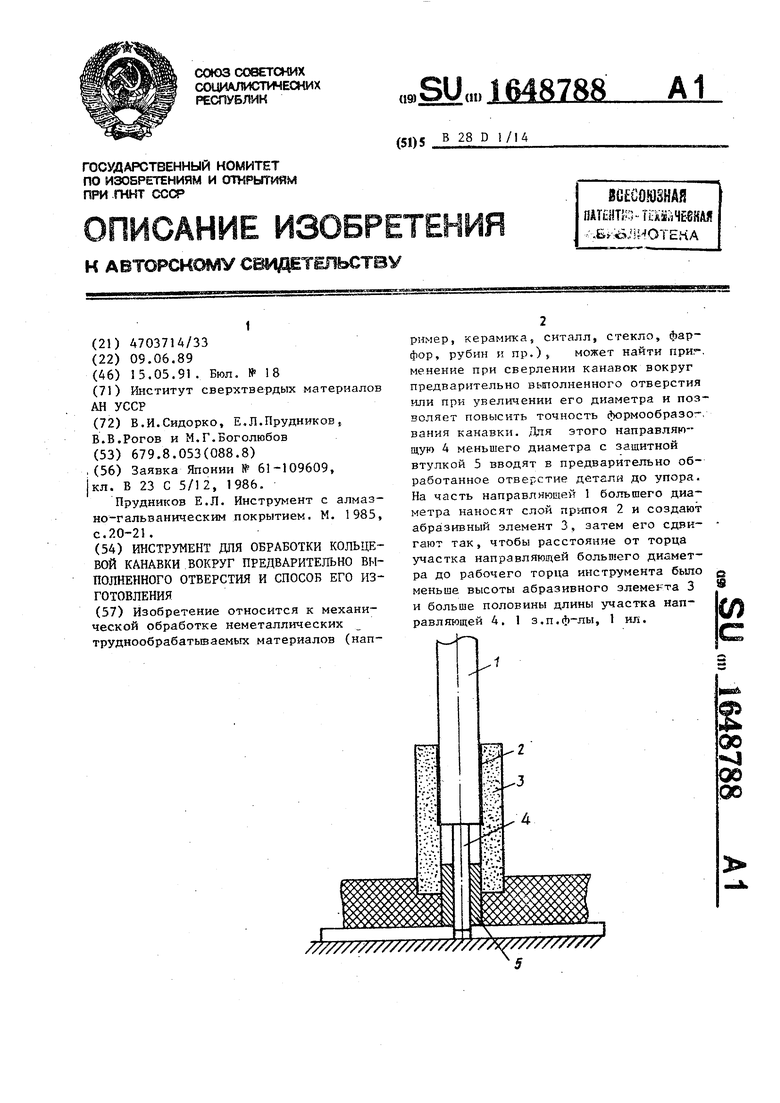

3 hz.h,/2

0,020,15

4 h, Ьг

5 h,: h,

0,020,05

6 (прототип)

0,3

0,25

Продолжение таблицы 7-32 95

994

Ухудшается, по сравнению с оптимальной конструкцией центрирование инструмента в предварительно обработанном отверстии, возрастает радиальное биение и глубина нарушенного слоя

Защитная втулка не выполняет функции направляющего элемента. Инструмент неработоспособен.

Инструмент имеет ограниченное применение только для увеличения диаметра глубоких отверстий

30-35 57

Авторы

Даты

1991-05-15—Публикация

1989-06-09—Подача