fe

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

| Установка для сушки дисперсных материалов | 1987 |

|

SU1768897A1 |

| СУШИЛКА С ДВИЖУЩИМИСЯ ЕМКОСТЯМИ | 2006 |

|

RU2303756C1 |

| СТУПЕНЧАТО-ПРОТИВОТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2304266C1 |

| СУШИЛКА ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2304267C1 |

| СУШИЛЬНАЯ УСТАНОВКА С ВИБРОКИПЯЩИМ СЛОЕМ | 2006 |

|

RU2316703C1 |

| Циклонная установка | 1981 |

|

SU1087182A1 |

| Установка для сушки высоковлажных зернистых материалов | 1983 |

|

SU1126784A1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2164650C1 |

| КОЛЬЦЕВАЯ СУШИЛКА | 2006 |

|

RU2306506C1 |

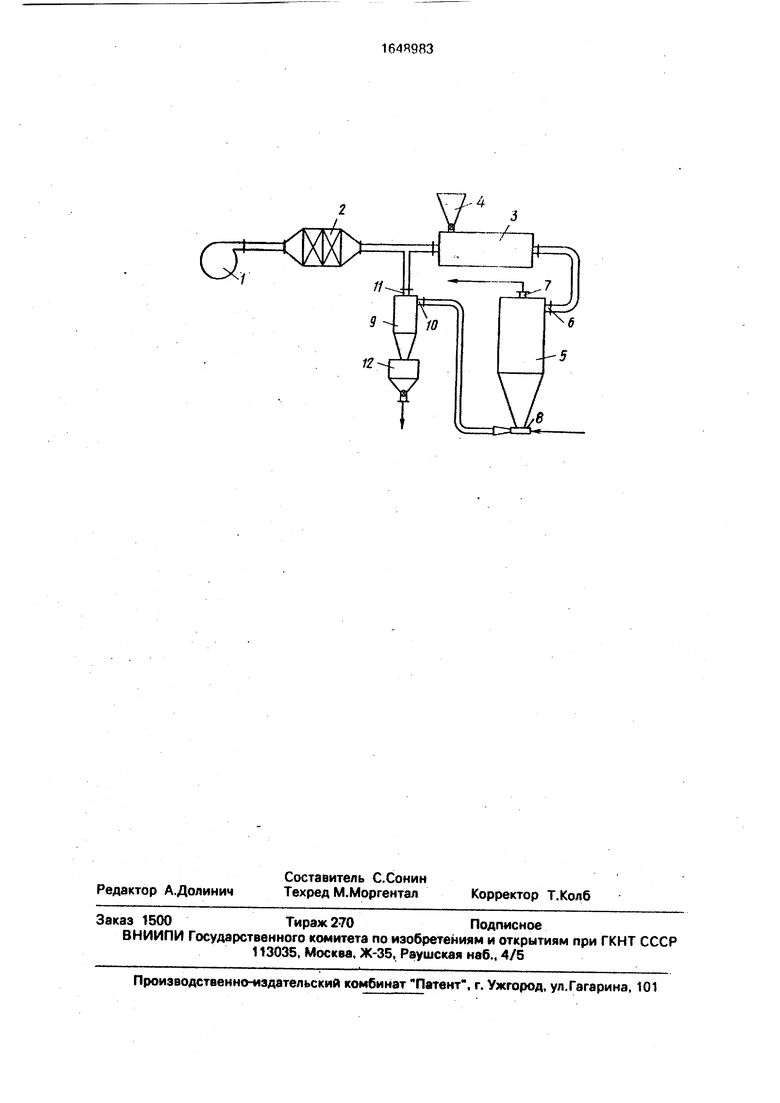

Изобретение предназначено для сушки сахара-песка и может быть использовано в пищевой промышленности. С целью повышения степени очистки отработанного теплоносителя, снижения себестоимости продукта и металлоемкости узла очистки разгрузочный патрубок циклона 5 предварительной очистки снабжен эжектором 8 и соединен с входным патрубком 10 циклона 9 дополнительной очистки, выхлопной патрубок 11 которого подсоединен к пневмотракту теплоносителя между калорифером 2 и сушилкой 3. Благодаря наличию эжектиру- ющего устройства диаметр циклона дополнительной очистки составляет 0,25-0,35 диаметра циклона. 1 ил.

Изобретение относится к технике сушки сахара-песка и предназначено для использования в пищевой промышленности.

Цель изобретения - повышение степени очистки отработанного теплоносителя, снижение себестоимости продукта и металлоемкости узла очистки.

На чертеже приведено устройство для сушки сахара-песка.

Устройство содержит вентилятор 1, калорифер 2, сушилку 3 с загрузочным устройством 4, циклон предварительной очистки 5 с входным патрубком 6, выхлопным патрубком 7 и эжектором 8, расположенным под его разгрузочным патрубком, циклон дополнительной очистки 9 с входным патрубком 10, выхлопной патрубок 11 которого подсоединен к пневмотракту теплоносители между Калорифером 2 и сушилкой 3, разгрузочный бункер 12.

Устройство для сушки сахара-песка работает следующим образом.

Теплоноситель нагнетается вентилятором 1, нагревается в калорифере 2 до требуемой начальной температуры и поступает в сушилку 3, куда загрузочным устройством 4 подается также влажный песок-сахар. Отработанный теплоноситель, содержащий также сахарную пыль, из сушилки подается для очистки в циклон 5, где происходит разделение отработанного теплоносителя от сахарной пыли. При этом сахарная пыль с частью отработанного теплоносителя непрерывно выгружается эжекторным устройством 8 и подается в циклон дополнительной очистки 9. В нем происходит окончательное отделение твердых частиц от теплоносителя, при этом выхлоп теплоносителя, содержащего сахарную пыль, осуществляется в поток тепО

00

ю со

со

поносителя, поступающего в сушилку, между калорифером и сушилкой.

Повышение степени очистки сушильного агента достигается за счет отбора сахарной пыли в циклоне предварительной очистки 5 с помощью эжекторного устройства 8. Основной вынос мелких фракций в циклонах осуществляется с обратным вихревым потоком. За счет того, что отбор сахарной пыли из циклона 5 производится эжектирующим устройством вместе с частью теплоносителя, то обратного вихря в данном циклоне не существует и унос пыли из данного циклона через выхлопной патрубок 7 практически отсутствует. Так как диаметр циклона дополнительной очистки 9 в 3-4 раза меньше, чем циклона 5, то центробежный фактор разделения в нем соответственно в 3-4 раза выше, что позволяет произвести в нем более качественную очистку теплоносителя. Выделенная сахарная пыль поступает в бункер 12. Соотношение диаметра циклона дополнительной очистки 9 и циклона 5 0,25-0,35 удается обеспечить за счет того, что основной обьем теплоносителя отделяется в циклоне 5, а обьем эжек- тируемого теплоносителя составляет лишь 6-12% от общего обьема теплоносителя. В случае, если обьем эжектируемого теплоносителя будет составлять менее 6%, то влияние обратного вихря в циклоне 5 ликвидировано не будет и унос будет достаточно велик, При эжектировании более 12% теплоносителя затрудняется очистка его в циклоне дополнительной очистки 9 и, кроме того, уменьшается температура теплоносителя на входе в сушилку, увеличивается его влажность, что влечет за собой увеличение энергозатрат и ухудшение качества сушки. Устойчивая работа циклона 5 и циклона дополнительной очистки 9 может быть достигнута лишь при обеспечении одинаковой скорости тепло носителя в них, что и вызывает необходимость соотношения их диаметров в пределах 0,25-0,35.

Отработанный теплоноситель вместе с небольшим количеством сахарной пыли, выходящий через выхлопной патрубок 11 циклона дополнительной очистки 9, поступает на пневмотракт теплоносителя и направляется в сушилку 3, где происходит агломерация сахарной пыли на влажных кристаллах

сахара-песка.

Таким образом, предложенное устройство позволяет повысить степень очистки отработанного теплоносителя в циклоне за счет ликвидации обратного вихря иустановки циклона дополнительной очистки значительно меньшего диаметра. При этом пыль, выносимая из циклона дополнительной очистки, выбрасывается не в атмосферу, а агломерируется на влажных кристаллах

сахара-песка. По сравнению с известными устройствами для сушки сахара-песка это позволяет снизить металлоемкость узла очистки, а также уменьшить себестоимость продукта за счет снижения потерь и исключения стадии мокрой очистки и необходимости вторичной переработки орошающей жидкости.

Формула изобретения Устройство для сушки сахара-песка, содержащее вентилятор, калорифер, сушилку, циклоны предварительной и дополнительной очистки с патрубками, отличающееся тем, что, с целью повышения степени очистки отработанного теплоносителя, снижения себестоимости продукта и металлоемкости узла очистки, разгрузочный патрубок циклона предварительной очистки снабжен эжектором, соединенным с входным патрубком циклона дополнительной

очистки, выхлопной патрубок которого соединен с входом сушилки, причем диаметр циклона дополнительной очистки составляет 0,25-0,35 диаметра циклона предварительной очистки.

| Забросин А.Ф.,Дмитрюк А.А., Сушка и охлаждение сахара-песка в псевдоожижен- ном слое | |||

| М.: Пищевая промышленность, 1979. |

Авторы

Даты

1991-05-15—Публикация

1989-05-22—Подача