фиг. 2

Изобретение относится к технике сушки и термообработки тонко- и полидисперсных материалов во встречно соударяющихся потоках газовзвеси и может найти применение в пищевой, химической и смежных отраслях промышленности, в частности, для сушки картофельного крахмала.

Целью изобретения является увеличение производительности путем повышения гидродинамической устойчивости и равномерности обработки полидисперсных материалов,

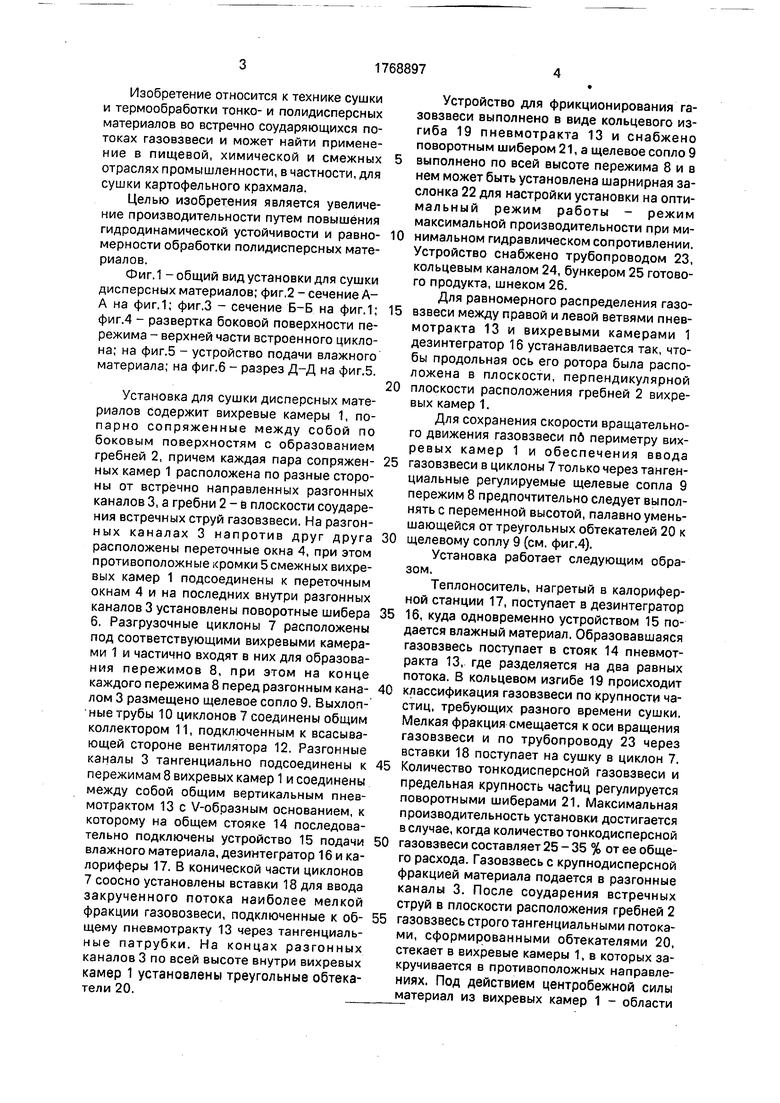

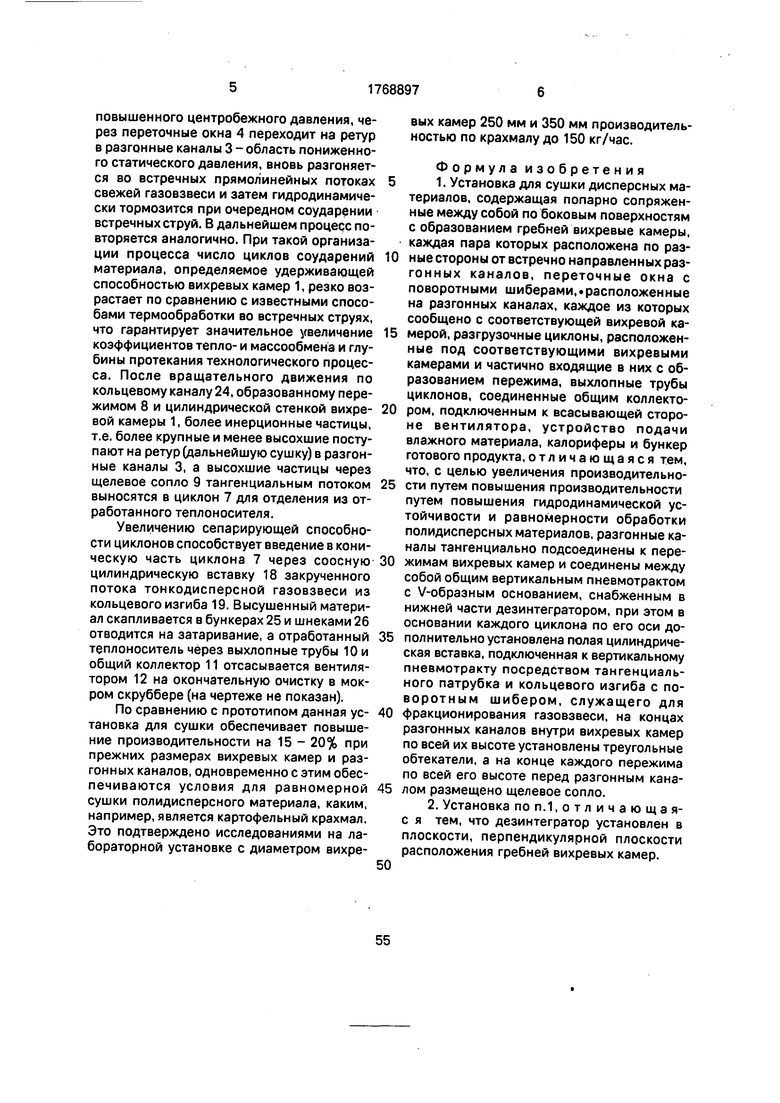

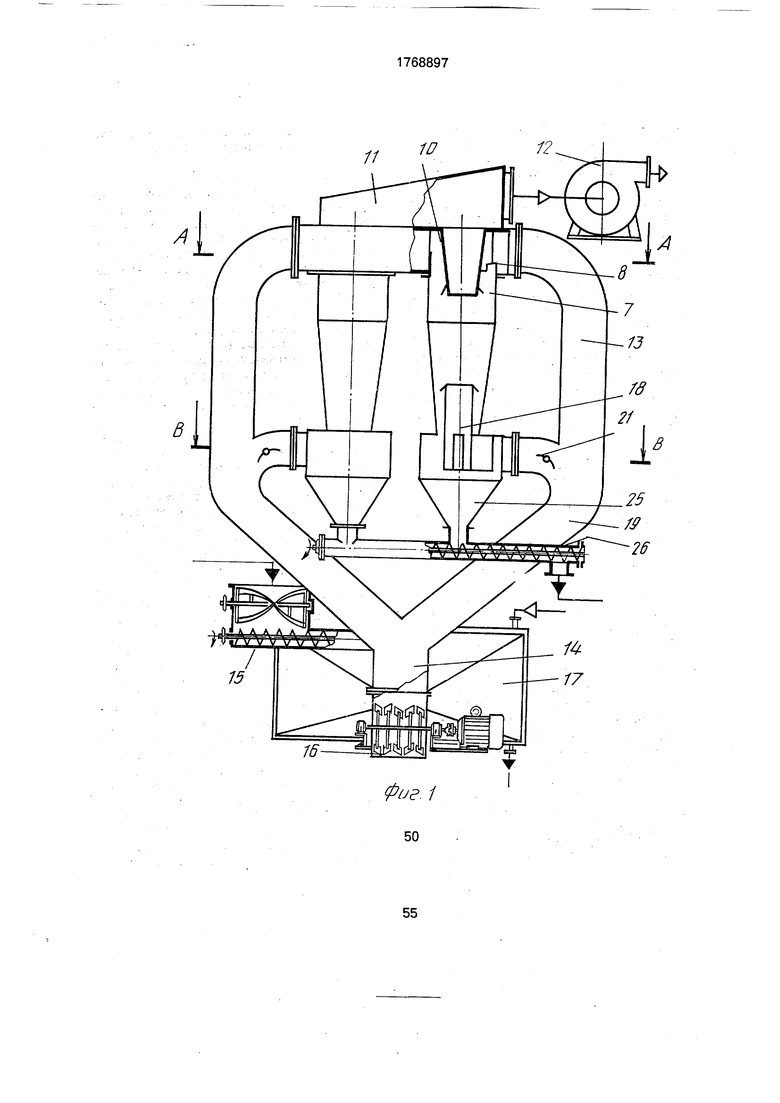

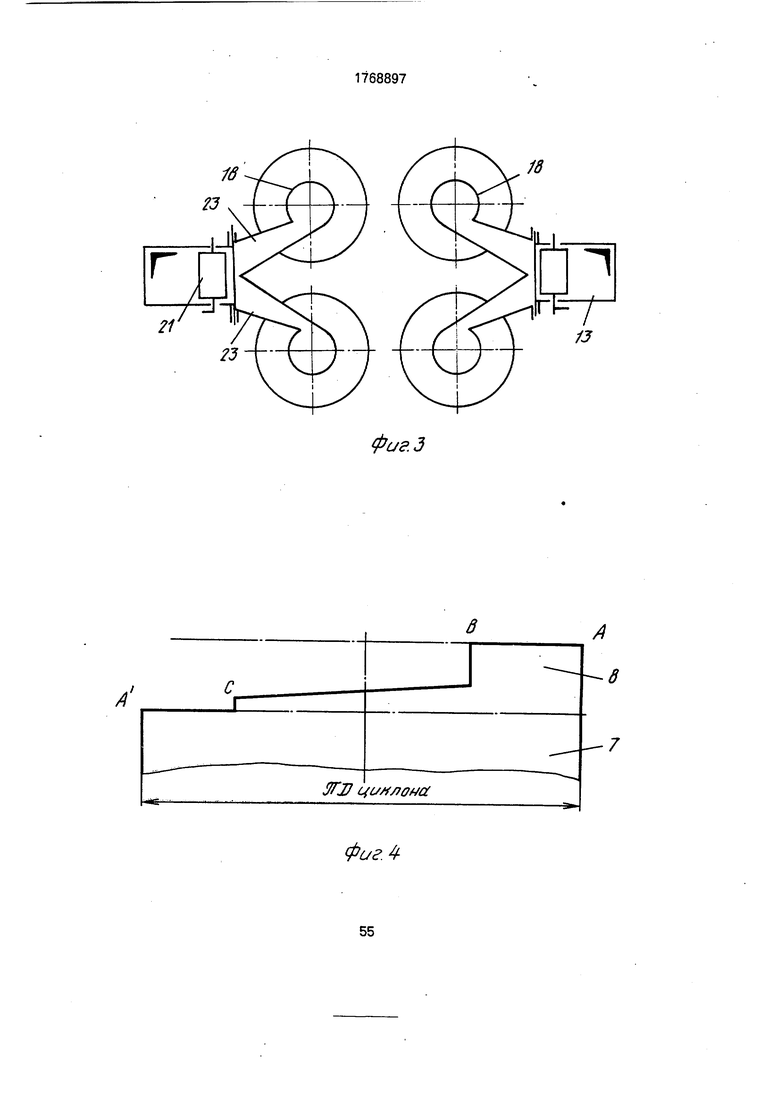

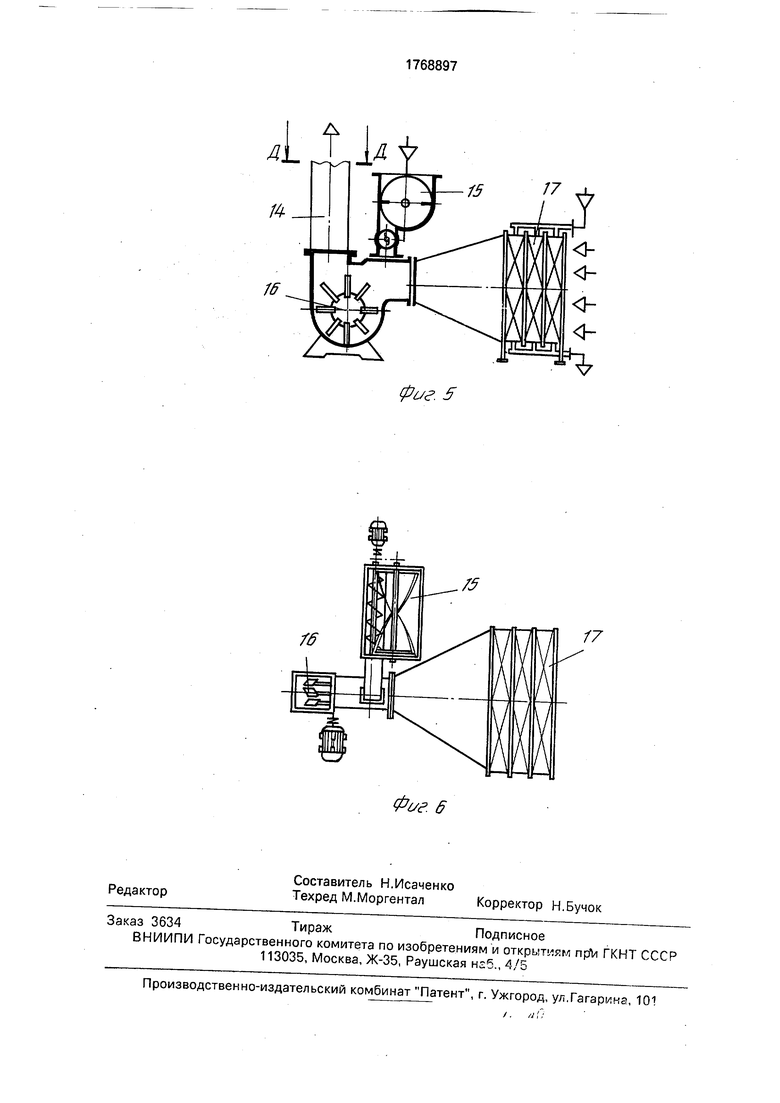

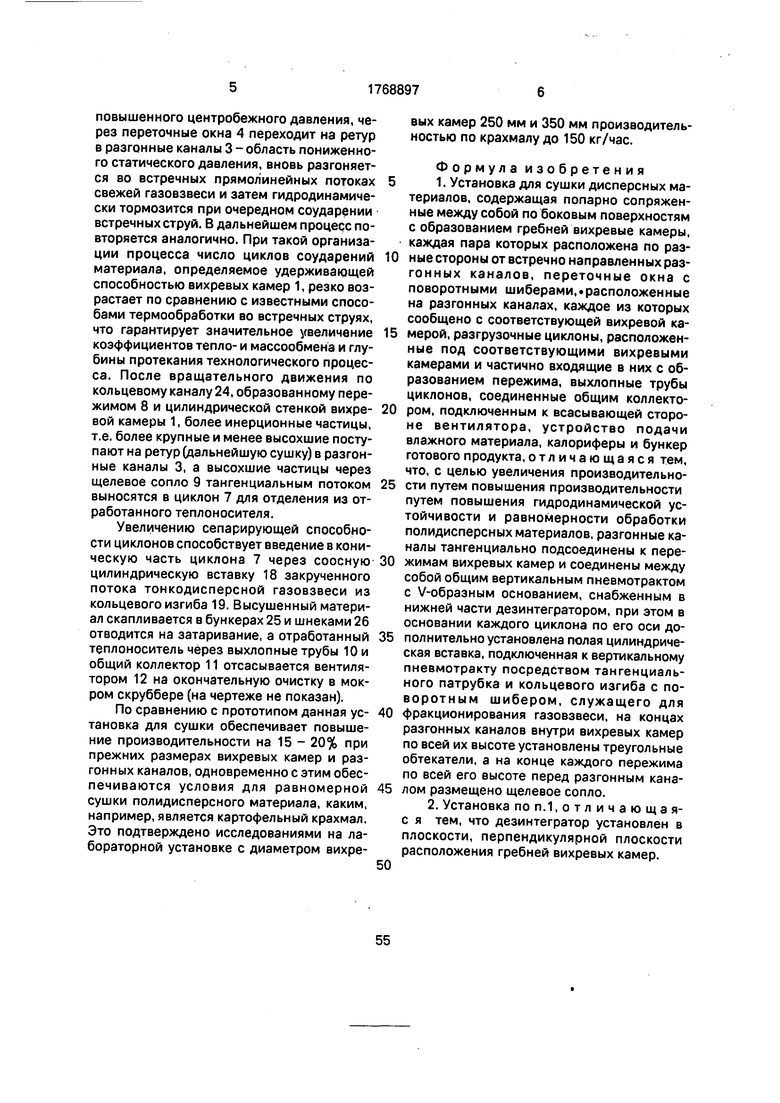

Фиг.1 -общий вид установки для сушки дисперсных материалов; фиг,2 - сечение А- А на фиг.1; фиг.З - сечение Б-Б на фиг.1; фиг.4 - развертка боковой поверхности пережима - верхней части встроенного циклона; на фиг.5 - устройство подачи влажного материала; на фиг.6 - разрез Д-Д на фиг.5.

Установка для сушки дисперсных материалов содержит вихревые камеры 1, попарно сопряженные между собой по боковым поверхностям с образованием гребней 2, причем каждая пара сопряженных камер 1 расположена по разные стороны от встречно направленных разгонных каналов 3, а гребни 2-Е плоскости соударения встречных струй газовзвеси. На разгон- ных каналах 3 напротив друг друга расположены переточные окна 4, при этом противоположные громки 5 смежных вихревых камер 1 подсоединены к переточным окнам 4 и на последних внутри разгонных каналов 3 установлены поворотные шибера 6. Разгрузочные циклоны 7 расположены под соответствующими вихревыми камерами 1 и частично входят в них для образования пережимов 8, при этом на конце каждого пережима 8 перед разгонным каналом 3 размещено щелевое сопло 9. Выхлопные трубы 10 циклонов 7 соединены общим коллектором 11, подключенным к всасывающей стороне вентилятора 12, Разгонные каналы 3 тангенциально подсоединены к пережимам 8 вихревых камер 1 и соединены между собой общим вертикальным пнев- мотрактом 13 с V-образным основанием, к которому на общем стояке 14 последовательно подключены устройство 15 подачи влажного материала, дезинтегратор 16 и калориферы 17. В конической части циклонов 7 соосно установлены вставки 18 для ввода закрученного потока наиболее мелкой фракции газовозвеси, подключенные к общему пневмотракту 13 через тангенциальные патрубки. На концах разгонных каналов 3 по всей высоте внутри вихревых камер 1 установлены треугольные обтекатели 20.

Устройство для фрикционирования газовзвеси выполнено в виде кольцевого изгиба 19 пневмотракта 13 и снабжено поворотным шибером 21, а щелевое сопло 9

выполнено по всей высоте пережима 8 и в нем может быть установлена шарнирная заслонка 22 для настройки установки на опти- мальный режим работы - режим максимальной производительности при ми0 нимальном гидравлическом сопротивлении. Устройство снабжено трубопроводом 23, кольцевым каналом 24, бункером 25 готового продукта, шнеком 26.

Для равномерного распределения газо5 взвеси между правой и левой ветвями пневмотракта 13 и вихревыми камерами 1 дезинтегратор 16 устанавливается так, чтобы продольная ось его ротора была расположена в плоскости, перпендикулярной

0 плоскости расположения гребней 2 вихревых камер 1.

Для сохранения скорости вращательного движения газовзвеси пб периметру вихревых камер 1 и обеспечения ввода

5 газовзвеси в циклоны 7 только через тангенциальные регулируемые щелевые сопла 9 пережим 8 предпочтительно следует выполнять с переменной высотой, палавно уменьшающейся от треугольных обтекателей 20 к

0 щелевому соплу 9 (см. фиг.4).

Установка работает следующим образом.

Теплоноситель, нагретый в калориферной станции 17, поступает в дезинтегратор

5 16, куда одновременно устройством 15 подается влажный материал. Образовавшаяся газовзвесь поступает в стояк 14 пневмотракта 13, где разделяется на два равных потока. В кольцевом изгибе 19 происходит

0 классификация газовзвеси по крупности частиц, требующих разного времени сушки. Мелкая фракция смещается к оси вращения газовзвеси и по трубопроводу 23 через вставки 18 поступает на сушку в циклон 7.

5 Количество тонкодисперсной газовзвеси и предельная крупность частиц регулируется поворотными шиберами 21. Максимальная производительность установки достигается в случае, когда количество тонкодисперсной

0 газовзвеси составляет 25 - 35 % от ее общего расхода. Газовзвесь с крупнодисперсной фракцией материала подается в разгонные каналы 3. После соударения встречных струй в плоскости расположения гребней 2

5 газовзвесь строго тангенциальными потоками, сформированными обтекателями 20, стекает в вихревые камеры 1, в которых закручивается в противоположных направлениях. Под действием центробежной силы материал из вихревых камер 1 - области

повышенного центробежного давления, через переточные окна 4 переходит на ретур в разгонные каналы 3 - область пониженного статического давления, вновь разгоняется во встречных прямолинейных потоках свежей газовзвеси и затем гидродинамически тормозится при очередном соударении встречных струй. В дальнейшем процесс повторяется аналогично. При такой организации процесса число циклов соударений материала, определяемое удерживающей способностью вихревых камер 1, резко возрастает по сравнению с известными способами термообработки во встречных струях, что гарантирует значительное увеличение коэффициентов тепло- и массообмена и глубины протекания технологического процесса. После вращательного движения по кольцевому каналу 24, образованному пережимом 8 и цилиндрической стенкой вихревой камеры 1, более инерционные частицы, т.е. более крупные и менее высохшие поступают на ретур (дальнейшую сушку) в разгонные каналы 3, а высохшие частицы через щелевое сопло 9 тангенциальным потоком выносятся в циклон 7 для отделения из отработанного теплоносителя.

Увеличению сепарирующей способности циклонов способствует введение в коническую часть циклона 7 через соосную цилиндрическую вставку 18 закрученного потока тонкодисперсной газовзвеси из кольцевого изгиба 19. Высушенный материал скапливается в бункерах 25 и шнеками 26 отводится на затаривание, а отработанный теплоноситель через выхлопные трубы 10 и общий коллектор 11 отсасывается вентилятором 12 на окончательную очистку в мокром скруббере (на чертеже не показан).

По сравнению с прототипом данная установка для сушки обеспечивает повышение производительности на 15 - 20% при прежних размерах вихревых камер и разгонных каналов, одновременно с этим обеспечиваются условия для равномерной сушки полидисперсного материала, каким, например, является картофельный крахмал. Это подтверждено исследованиями на лабораторной установке с диаметром вихревых камер 250 мм и 350 мм производительностью по крахмалу до 150 кг/час.

Формула изобретения

1. Установка для сушки дисперсных материалов, содержащая попарно сопряженные между собой по боковым поверхностям с образованием гребней вихревые камеры, каждая пара которых расположена по разные стороны от встречно направленных разгонных каналов, переточные окна с поворотными шиберами,«расположенные на разгонных каналах, каждое из которых сообщено с соответствующей вихревой камерой, разгрузочные циклоны, расположенные под соответствующими вихревыми камерами и частично входящие в них с образованием пережима, выхлопные трубы циклонов, соединенные общим коллектором, подключенным к всасывающей стороне вентилятора, устройство подачи влажного материала, калориферы и бункер готового продукта, отличающаяся тем, что, с целью увеличения производительности путем повышения производительности путем повышения гидродинамической устойчивости и равномерности обработки полидисперсных материалов, разгонные каналы тангенциально подсоединены к пережимам вихревых камер и соединены между собой общим вертикальным пневмотрактом с V-образным основанием, снабженным в нижней части дезинтегратором, при этом в основании каждого циклона по его оси дополнительно установлена полая цилиндрическая вставка, подключенная к вертикальному пневмотракту посредством тангенциального патрубка и кольцевого изгиба с поворотным шибером, служащего для

фракционирования газовзвеси, на концах разгонных каналов внутри вихревых камер по всей их высоте установлены треугольные обтекатели, а на конце каждого пережима по всей его высоте перед разгонным каналом размещено щелевое сопло.

2. Установка поп.1,отличающая- с я тем, что дезинтегратор установлен в плоскости, перпендикулярной плоскости расположения гребней вихревых камер.

в

//

w

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2029209C1 |

| Установка для сушки дисперсных материалов | 1984 |

|

SU1216599A1 |

| Установка для сушки дисперсных материалов | 1987 |

|

SU1767304A1 |

| Установка для сушки дисперсных материалов | 1987 |

|

SU1767303A1 |

| Установка для сушки суспензий | 1982 |

|

SU1044920A1 |

| Установка для сжигания высоковлажныхОРгАНичЕСКиХ МАТЕРиАлОВ | 1979 |

|

SU827891A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301386C1 |

| УСТАНОВКА ДЛЯ ВИХРЕВОЙ РАСПЫЛИТЕЛЬНОЙ СУШКИ | 2007 |

|

RU2329745C1 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

Использование: сушка дисперсных материалов в пищевой и химической промышленности. Сущность изобретения: установка содержит вихревые камеры 1, попарно сопряженные между собой по боковым поверхностям с образованием гребней 2. На разгонных каналах 3 напротив друг друга расположены переточные окна 4. Разгонные каналы 3 тангенциально подсоединены к пережимам 8 вихревых камер 1 и соединены между собой общим вертикальным пневмотрактом 13 с V- образным основанием. 1 з.п. ф-лы, 6 ил.

фиг 1

А

ФигЛ

фие.З

Iff

five 5

| Муштаев В.И | |||

| и др | |||

| Сушка в условиях пневмотранспорта, М.: Химия, 1984, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| Авторское свидетельство СССР № 1331205, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1992-10-15—Публикация

1987-04-29—Подача