Изобретение относится к металлургии, в частности к извлечению благородных металлов из флотационных серебросодержащих концентратов.

Известны способы переработки серебросодержащих концентратов в медном и свинцовом производстве. При этом они используются в качестве кислых флюсов при конвертировании медных штейнов или шахтной плавке свинцовых концентратов. В процессе переработки благородные металлы коллектируются штейном или черновым свинцом и извлекаются в процессе их рафинирования [1].

Недостатками этих способов являются большие транспортные расходы, связанные с доставкой концентратов на металлургические заводы, а также довольно значительные потери благородных металлов, вызванные многооперационностью медного и свинцового производства.

Наиболее близким к предлагаемому является способ извлечения благородных металлов из гравитационных концентратов [2]. В соответствии с этим способом гравитационный золотосеребряный концентрат подвергали окислительному обжигу с целью удаления основной массы серы и мышьяка, а полученный огарок плавили в присутствии соды, кварцевого песка и восстановителя на железонатриевый шлак с получением золотосеребряного сплава.

К недостаткам способа следует отнести невысокое извлечение в сплав серебра, которое не превышает 92,5%.

Изобретение направлено на повышение извлечения серебра из флотационных серебросодержащих концентратов за счет частичного восстановления содержащихся в них свинца и меди, которые коллектируют благородные металлы в процессе ликвационной плавки.

Поставленная задача достигается тем, что исходный серебросодержащий концентрат подвергают обжигу в окислительно-восстановительных условиях, при этом соотношение между сульфидной и сульфатной (окисленной) серой в получаемом огарке должно составлять от 1 : 2 до 1 : 3. Огарок серебросодержащего концентра шихтуют с флюсующими добавками и подвергают плавке на внутренний коллектор с получением чернового серебра и шлака.

Обжиг концентрата в окислительно-восстановительных условиях до получения в огарке вышеуказанного соотношения между сульфидной и сульфатной серой является отличием от прототипа и обуславливает соответствие заявляемого технического решения критерию "новизна".

Изобретательский уровень подтверждается следующим: в серебросодержащем флотационном концентрате благородные металлы микроскопической крупности ассоциированы с сульфидами (пиритом, галенитом, халькозином, ковеллином). При обжиге такого материала пирит практически полностью окисляется до гематита с высвобождением частиц благородных металлов. Окисление сульфидов свинца и меди является более сложным процессом, в котором наряду с непосредственным окислением происходит взаимодействие продуктов окисления с исходным сульфидом, а также образование и разложение вторичных сульфатов. Обжиг галенита и халькозина в окислительной атмосфере при относительно низких температурах (до 650oC) приводит в основном к образованию сульфатов свинца и меди. В этом случае достаточно полного освобождения частиц благородных металлов от механической связи с огарком не происходит, что отрицательно сказывается при последующей плавке. Оптимальные условия разделения могут быть созданы только при разрушении сульфид-сульфатных комплексов с выделением в металлическую фазу цветных и благородных металлов. Это достигается тем, что в продуктах обжига серебросодержащего концентрата соотношение между сульфидной и сульфатной серой должно составлять от 1 : 2 до 1 : 3. В этом случае возникают условия для протекания при последующей плавке реакций:

PBS+PBSO4=2PB+2SO2

Cu2S+CuSO4=3Cu+2SO2

Образующиеся свинец и медь будут "промывать" шлаковый расплав при ликвационных процессах, коллектируя частицы благородных металлов и формируя в донной части металлическую фазу чернового серебра.

В связи с тем, что окисление сульфидов при обжиге протекает со значительной скоростью, для плавного регулирования процесса в шихту необходимо добавлять восстановитель, количество которого зависит от его реакционной способности. В противном случае даже незначительные изменения условий протекания процесса (температуры, расхода воздуха, продолжительности) могут привести к нарушению нормального хода плавки. При избытке сульфидной серы в огарке благородные металлы будут в основном переходить в штейн, а при недостатке теряться со шлаковой фазой.

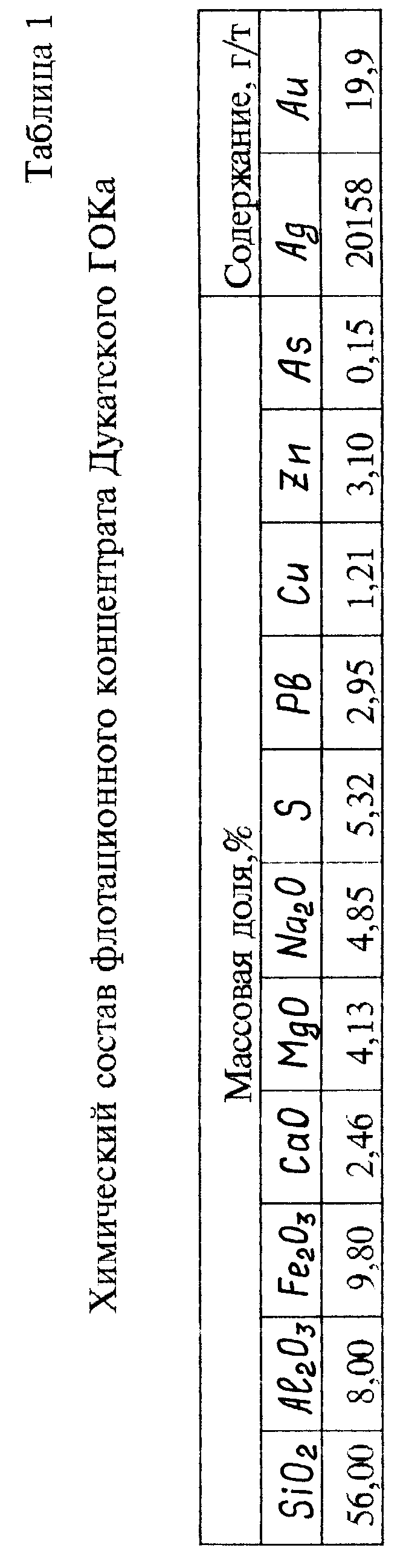

Пример 1. Провели извлечение серебра и золота из технологической пробы серебросодержащего флотационного концентрата Дукатского ГОКа. Химический состав концентрата представлен в табл. 1.

Окислительно-восстановительный обжиг осуществляли следующим образом. Исходный концентрат смешивали с восстановителем в соотношении, мас.%: концентрат 100; древесный уголь 5. После перемешивания шихту помещали в муфельную печь, где при температуре 600oC осуществлялся ее обжиг в течение 15 - 60 мин. Соотношение между сульфидной и сульфатной серой в получаемом огарке изменялось от 1 : 0,7 до 1 : 32.

Полученные огарки шихтовали с флюсами, обеспечивающими создание легкоплавкого и жидкотекучего шлака, в соотношении, мас.%: огарок 100; сода 120; флюорит 10.

Подготовленные навески шихты помещали в керамический тигель и плавили в шахтной печи при температуре 1200oC. Время плавки составляло 120 мин, после чего тигли вынимали из печи и разливали расплав в металлические изложницы. После охлаждения металлический королек или штейн, сконцентрировавшие в себе благородные металлы, отделяли от шлака механическим способом.

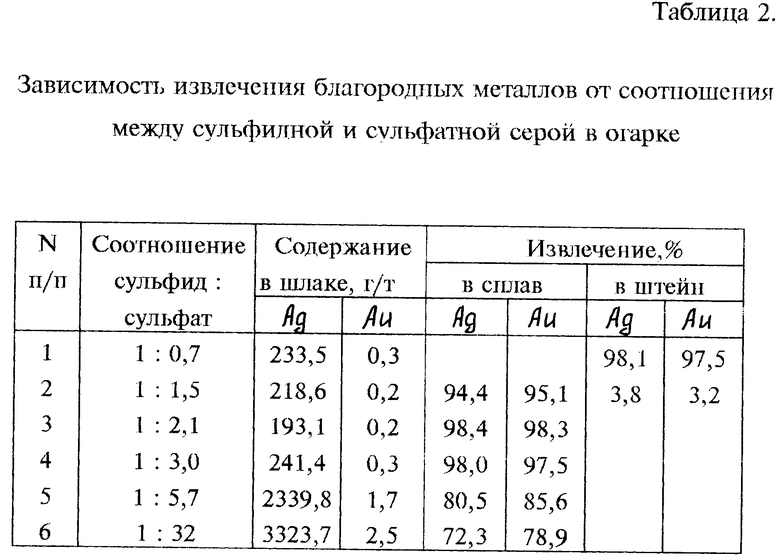

В табл. 2 приведены результаты экспериментов.

Данные табл. 2 приводят к выводу, что оптимальные соотношения между сульфидной и сульфатной серой в огарке, обеспечивающие максимальное извлечение благородных металлов в сплав, находятся в пределах от 1 : 2 до 1 : 3. При избытке сульфидной серы благородные металлы концентрируются в штейне, что в дальнейшем потребует дополнительного металлургического передела для их извлечения. Недостаток сульфидной серы приводит к значительным потерям благородных металлов со шлаком, вследствие недовосстановления свинца и меди, выполняющих роль внутреннего коллектора при ликвационной плавке.

Пример 2 (по прототипу). Серебросодержащий концентрат подвергали окислительному обжигу при температуре 700oC в течение 3 ч. Полученный огарок шихтовали с флюсами в соотношении, мас.%: огарок 100; оксид железа (III) 50; сода 85. Расход восстановителя составлял 80% от стехиометрии восстановления оксида железа (III) до оксида железа (II). Плавку шихты вели при температуре 1200oC в течение 2 ч на шлак состава, мас.% : SiO2 30; Na2O 30; Fe2O3 27; FeO 3; Al2O3; CaO, MgO остальное. В результате эксперимента получен металлический королек и шлак.

По данным пробирного анализа извлечение серебра и золота в сплав составило 93,5 и 95,6% соответственно.

Применение предлагаемого способа позволяет увеличить на 4,0 - 4,8% извлечение серебра и на 1,9 - 2,7% золота. Таким образом, из каждой тонны серебросодержащего концентрата можно дополнительно извлекать более 800 г серебра и около 0,5 г золота, а также получать экологически чистые отвалы, которые могут найти применение в области производства строительных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1999 |

|

RU2162897C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2002 |

|

RU2219264C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ СВИНЕЦ, ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2316606C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174155C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2156820C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОЛОТА В РУДАХ И КОНЦЕНТРАТАХ | 2010 |

|

RU2434063C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И СУЛЬФИДЫ | 2006 |

|

RU2308495C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ГРАВИТАЦИОННЫХ КОНЦЕНТРАТОВ | 2003 |

|

RU2240367C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОРУДНЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2259410C1 |

Способ извлечения благородных металлов из серебросодержащих концентратов может быть использован для извлечения благородных металлов из флотационных серебросодержащих концентратов. Серебросодержащий концентрат подвергают обжигу в окислительно-восстановительных условиях до соотношения в огарке сульфидной серы к сульфатной от 1: 2 до 1: 3, после чего огарок плавят в присутствии флюсов с получением сереброзолотосодержащего сплава и шлака. Повышается извлечение серебра и золота в сплав. 2 табл.

Способ извлечения благородных металлов из серебросодержащих концентратов, включающий обжиг концентрата с последующей плавкой огарка в присутствии флюсов и получением сереброзолотосодержащего сплава и шлака, отличающийся тем, что обжиг концентрата ведут в окислительно-восстановительных условиях до соотношения в огарке сульфидной серы и сульфатной 1:2 - 3.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Масленицкий И.Н | |||

| и др | |||

| Металлургия благородных металлов | |||

| - М.: Металлу ргия, 1987, с | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1920 |

|

SU274A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, авторское свидетельство, 1649815, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-06-27—Публикация

1997-05-30—Подача