Изобретение относится к пищевой промышленности, а именно к отрасли производства пищевых продуктов из растительного сырья.

Целью изобретения является повышение качества готового продукта за счет улучшения структурно-механических и органолептических свойств при одновременном снихении энергозатрат.

Способ производства пищевого продукта из картофеля типа чипсов включает мойку исходного сырья, очистку, измельчение, смешивание измельченной сырой растительной массы с сухим картофельным пюре и крахмапосодержащими добавками, формование полученной смеси в ленту и ее обжаривание, при этом измельчение ос/щаствляют с получением веерообразнорасположенных столбиков толщиной 0,1- 4,00 мм с треугольным сечением, перед смешиванием указанную измельченную массу подпрессовывают для ее обезвоживания и расплющивания с получением удельной поверхности частиц 1,4-1,9 м , смешивание полученной массы с сухим картофельным пюре и указанными добавками осуществляют до получения смеси пол- урассыпчатой консистенции, а перед обжариванием сформованную ленту темперируют при 110-150°С в течение 3-15 с до клейстеризации крахмала.

При этом при смешивании в качестве крахмалосодержащих добавок берут гороховую или соевую муку.

Измельчение сыоэй растительной массы осуществляют с получением веерообразСП

о о

Os

О

нерасположенных столбиков толщиной 0,1- 4,0 мм, затем подпрессовывают для ее обезвоживания и расплющивания с получением волокнистой структурированной массы, которая имеет удельную поверхность 1,4- 1,9 м2 . Полученная волокнистая структурированная масса позволяет при смешивании с сухим картофельным пюре и вышеуказанными добавками получить смесь полурассыпчатой консистенции, что при последующем формовании способствует получению тонкой и в то же время прочной ленты за счет создания каркаса, образуемого отдельными волокнами или совокупностью сплетенных волокон.

При темперировании сформованной ленты, осуществляемом при предлагаемых режимах, происходит перераспределение влаги за счет клейстеризации крахмала в ограниченном объеме воды, что способствует связыванию и упрочнению разветвленной каркасной основы по всей площади ленты. Это дает возможность получить при. последующем обжаривании продукт с упрочненной структурой и лучшими вкусовыми качествами, обусловленными как увеличением доли натурального картофеля, так и усилением его хрустящих свойств.

Способ осуществляется следующим образом.

Клубни картофеля или другие корнеплоды моют, измельчают в сырую массу, состо- ящую из веерообразнорасположенных столбиков с треугольным поперечным сечением толщиной 0,1-4,0 мм. Указанную массу подпрессовывают для ее обезвоживания и расплющивания с получением массы удельной поверхностью 1,4-1,9 м2 . Полученную структурированную массу смешивают с сухим картофельным пюре и крахмалосодержзщими добавками до получения смеси полурассыпчатой консистенции. В качестве крахмалосодержащих добавок используют муку злаковых, крахмал,

В качестве крахмалосодержащих добавок на смешивание с измельченной сырой картофельной массой и сухим картофельным пюре можно подавать гороховую или соевую муку.

Полученную смесь формуют в ленту, темперируют при 110-150°С в течение 3-15 с до клейстеризации крахмала и обжаривают.

П р и м е р 1. Очищенные клубни картофеля измельчают в сырую массу, состоящую из частиц в виде пучкообразных волокон толщиной 0,25 мм, и подпрессовывают для ее обезвоживания до влажности 65% и расплющивания с получением удельной повереул

хнссти 1,65 м кг . Полученную структурированную M jccy смешивают с сухим картофельным п:оре и пшеничной мукой при массовом соотношении компонентов: сухое

картофельное пюре, пшеничная мука 1,00:0,35, Структурированную массу смешивают с указанными сухими компонентами в массовом соотношении соответственно 1,15: 1,00 до получения смеси полурзгсып0 чатой консистенции.

Полученную смесь формуют в ленту, темперируют при 130°С ь течение 10 с до клейстеризации крахмала с получением структурированного полуфабриката. По5 следний подвергают обжариванию в масле, после чего режут на пластины различной формы.

Готовые изделия преде авляют собой хрустящий обжаренный продукт типа чип0 сов золотисто-/ремового цвета однородной консистенции.

П р и м е р 2, Очищенные чл/бни картофеля измельчают в сырую массу, состоящую из веерообразносоединенных столбиков тол5 щиной 0,1 мм, и подпрессовывают для ее обезвоживания до влажности 55,0% и расплющивания с получением удельной поверхности 1,9 м кг . Полученную структурированную массу смешивают с сухим картофельным

0 пюое и крахмалом прм массовом соотношении компонентов: сухое картофельное пюре, крахмал 0,95:0,25. Структурированную массу смешивают с сухими компонентами в массовом соотношении 0,8:0,9 до получения массы

5 полурассыпчатой консистенции,

Полученную смесь формуют в ленту, темперируют при 150°С в течение 5 с до клейстеризации крахмала с получением структурированного полуфабриката. По0 следний подвергают обжариванию в масле, после чего режут на пластины различной формы.

Готовь j изделия представляют собой хрустящий обжаренный продукт типа чип5 сов золотисто-кремового цвета однородной консистенции.

П р и м е р 3. Очищенные клубни картофеля измельчают в сырую массу, состоящую из веерообразносоединенных столбиков

0 толщиной 4,0 мм с треугольным поперечным сечением, лодпрессо ывают для ее обезвоживание до влажности 75% и расплющивания с получением удельной поверхности 1,4 м . Полученную

5 структурированную массу смешивают с сухим картофельным пюре в виде хлопьев и рисовой мукой при массовом соотношении компонентов: сухое картофельное пюре, рисовая мука 1,05:0,50. Смешивание структурированной массы с сухими компонентами

осуществляют в массовом соотношении соответственно 1,55:1,10 и ведут до получения массы полурассыпчатой консистенции. Полученную смесь формуют в ленту, темперируют при 110°С в течение 15 с до клейстеризации крахмала с получением структурированного полуфабриката. Последний подвергают обжариванию при 170°С в течение 30 с, после чего режут на пластины различной формы.

Готовое изделие представляет собой хрустящий обжаренный продукт типа чипсов золотисто-кремого цвета однородной консистенции.

П р и м е р 4. Очищенную морковь измельчают в сырую массу, состоящую из частиц в виде веерообразносоединенных столбиков толщиной 0,25 мм с треугольным поперечным сечением, подпрессовывают для ее обезвоживания до влажности 75% и расплющивания с получением удельной поверхности 1,65 м кг Полученную ;трукту- рированную массу смешивают с сухим картофельным пюре и крахмалом при массовом соотношении компонентов: сухое картофельное пюре, соевая мука соответственно 1,00:0,40. Смешивание структурированной массы с сухими компонентами осуществляют в массовом соотношении соответственно 1,10:1,05 и ведут дс получения массы полурассыпчатой консистенции влажностью 42 %. Полученную смесь формуют в ленту, темперируют при 130°С в течение 10 с до клейстеризации крахмала с получением структурированного полуфабриката. Последний подвергают обжариванию в масле, после чего режут на пластины различной формы.

Готовые изделия представляют собой хрустящий обжаренный продукт типа чипсов золотисто-оранжевого цвета, однородной консистенции.

Необходимо отметить, что структурно- механические свойства готового продукта в значительной степени зависят от внутреннего строения и состава измельченной массы растительного сырья, характера взаимодействия частиц между собой, физико-химического состояния влаги в материале, т.е. от типа структуры.

В процессе измельчения сырья, сопровождаемом интенсивным разрушением клеточных оболочек, происходит образование новой структуры, увеличивается удельная поверхность клубней и овощей, и влага, содержащаяся в клетках, переходит в свободное состояние.

Получение веерообразнорасположен- ных столбиков достигается за счет резания картофеля перемещающимися пильными

ножами с зубчатыми выступами, регулируемыми по высоте от 0,1 до 4,0 мм В результате получаются микрополоски, представляющие собой столбики, длина ко- 5 торых определяется траекторией движения пильных ножей по поверхности картофеля, а толщина зависит от высоты выступов ножей, т.е. равна 0,1-4,0 мм. Ввиду того, что пильные ножи находятся на близком рассто0 янии друг от друга (расстояние между основаниями зубьев (0,05 мм, а их вершинами 2,0 мм), то при резании получаются вееро- образнорзслоложенные столбики с треугольным поперечным сечением.

5При измельчении картофеля образуется

НОРЗЯ удельная поверхность, которая определяется как отношение поверхности полученных частиц к мх массе. Данным путем определяется суммарная поверхность,

0 включая как активную, так и пассивную части.

Активная удельная поверхность измельченных клубней картофеля увеличивается при уменьшении размеров частиц.

5 Исследования показали, что особенно интенсивный рост величины активной удельной поверхности имеет место при из- мельчечии картофеля веерообразносоеди- ненных столбиков толщиной 0,1-4,0 мм с

0 треугольным поперечным сечением, подпрессовывают для ее обезвоживания и расплющивания. Измельчение сырой растительной массы на частицы предлагаемой формы и толщины с последующим их

5 механическим обезвоживанием с расплющиванием веерообразнерасположенных столбиков с треугольным поперечным сечением с получением удельной поверхности 1,4-1,9 м кг обуславливает оптимальные

0 структурно-механические свойства измель- ,ченной массы, способствующие в сочетании г. последующими процессами смешивания с вышеуказанными добавками, формования, темперирования и обжаривания получению

5 готового продукта с улучшенными органо- лептическими показателями и хрустящими свойствами.

Следует отметить, что при толщине вее- рообразнорасположенных столбиков менее

0 0,1 мм измельченная масса становится гомогенной, теряет свою структуру, одновременно ухудшаются ее дренажные свойства, что затрудняет получение плотной фракции требуемой консистенции.

5 Увеличение толщины веерообразнорас- положенных столбиков свыше 4,0 мм приводит к наличию в измельченной массе отдельных кусков исходного сырья, что также не позволяет получить готовый продукт требуемой структуры

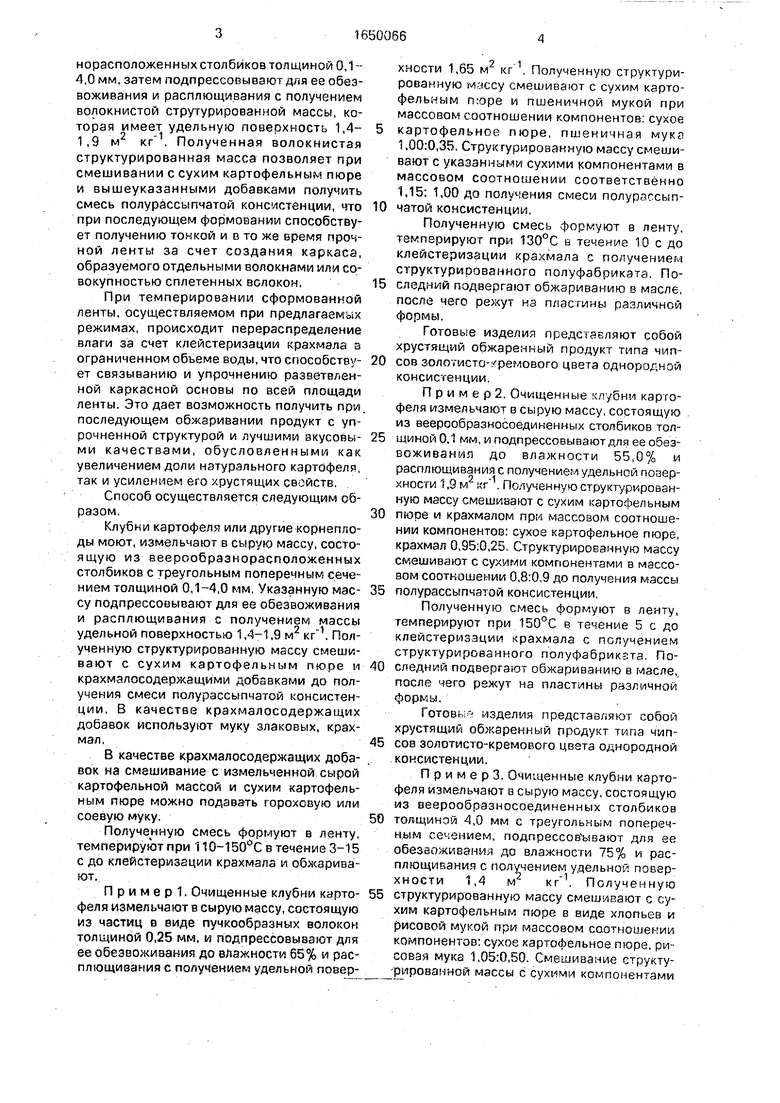

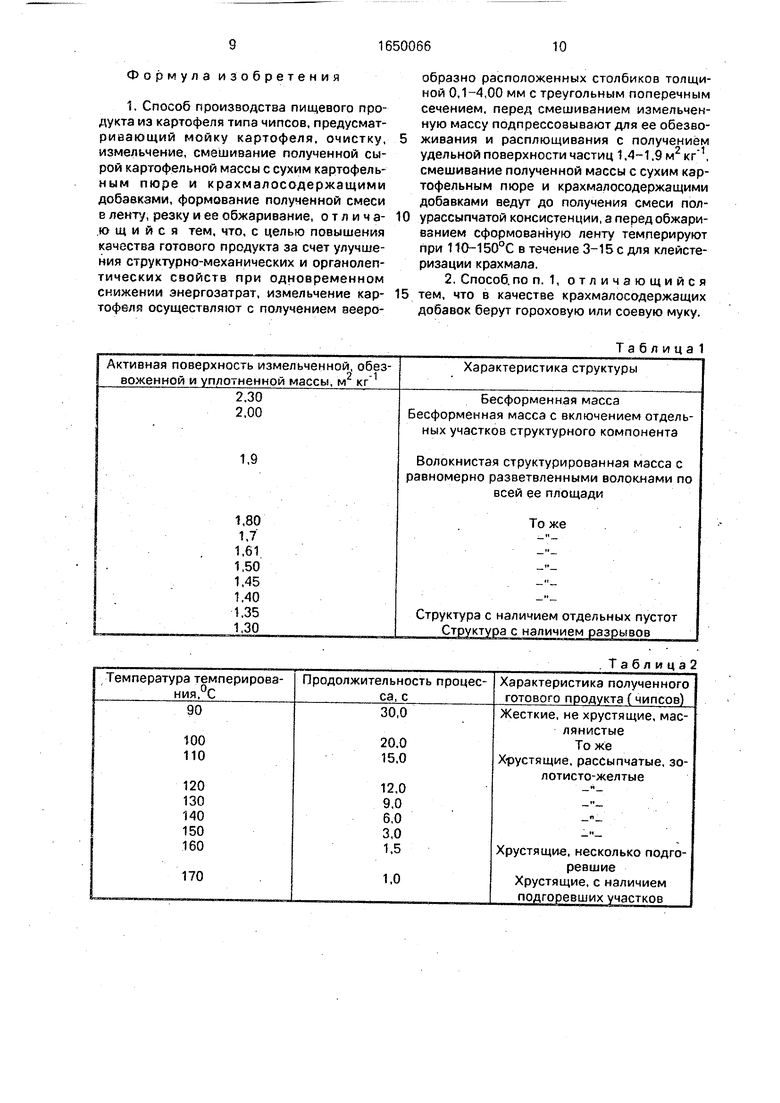

Данные по влиянию активной поверхности, получаемой при измельчении и обез- вожиэании растительной массы с одновременном уплотнением, на качество ее структуры приведены в табл. 1,

Как видно из табл. 1, активная поверхность измельченной, обезвоженной и уплотненной массы, равная 1,4-1,9 м2 обуславливает оптимальные структурно-механические свойства получаемого полуфабриката.

Приготовленная обезвоженная м уплотненная структурированная масса представляет по составу композицию, включающую крахмал, сахар, кислоты, целлюлозу, гемицел- люлозу, пектин и минеральные вещества. Эти компоненты и связанные с ними соединения оказывают влажное влияние на структурно- механические свойства продукта.

При смешивании указанной массы с сухим картофельным пюре и добавками обез- воженные и раздавленные волокна растительного сырья адсорбируют на своей, поверхности частицы сухих компонентов: сухого картофельного гюре и добавок - и образуют массу, которая при последующем переходе влаги из волокон сырой массы в сухие частицы приобретает состояние полурассыпчатости за счет ослабления связи между частично обезвоженными волокнами и увлажненными частицами сухого картофельного пюре и добавок и вместе с тем обладает необходимыми пластинчатыми свойствами.

Понятие полурассыпчатая консистенция определяет состояние плотной фракции кэртофеля, при котором частицы клеточных оболочек ухе не связаны друг с другом, а крахмальные зерна все еще находятся в связи с последними.

Состояние, при котором частицы, составляющие плотную фракцию (в том чисге и крахмальные зерна), освобождены от взаимосвязи друг с другом, определяют как рассыпчатую консистенцию.

При темперировании сформованной из указанной массы ленгы продукта зерна крахмала набухают и увеличиваются в размере во много раз, поглощая избыточное количество влаги и быстро теряя свое кристаллическое состояние.

В процессе последующего обжаривания имеет место агрегатирование слияние) набухших крахмальных зерен между собой и связывание ими структурного каркаса продукта, образованного разветвленной сетью волокон, что обуславливает упрочнение структуры готового продукта наряду с усилением его хрустящих свойств и улучшением консистенции.

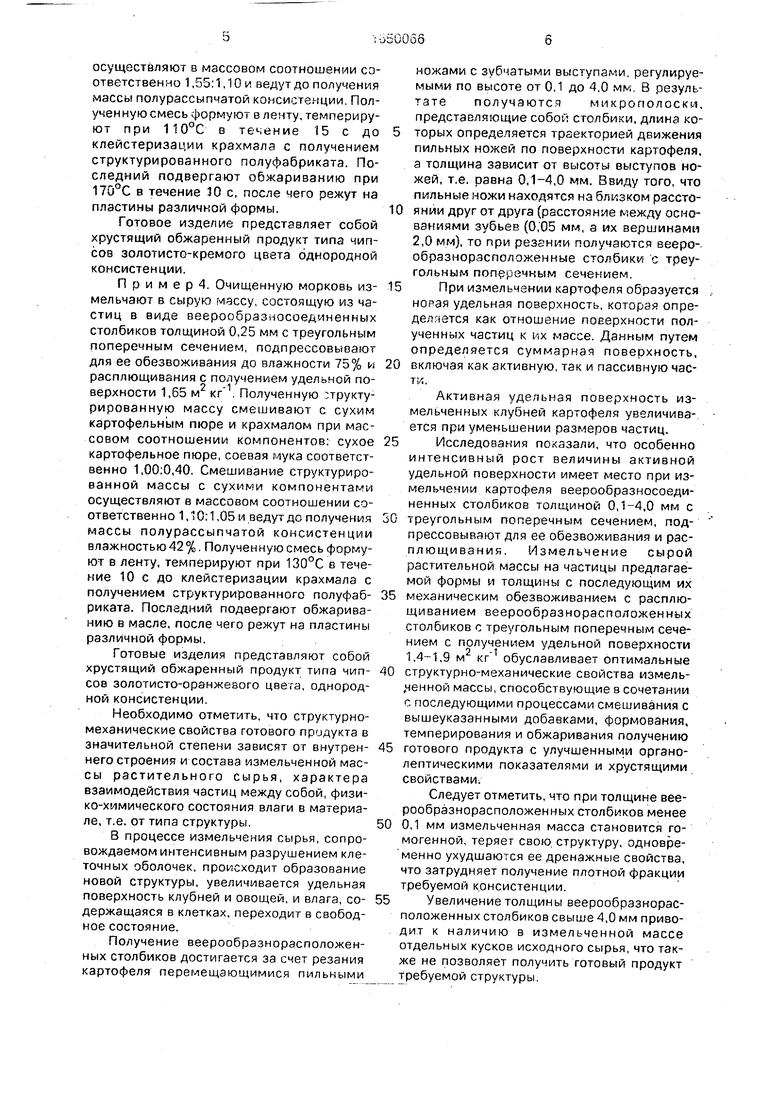

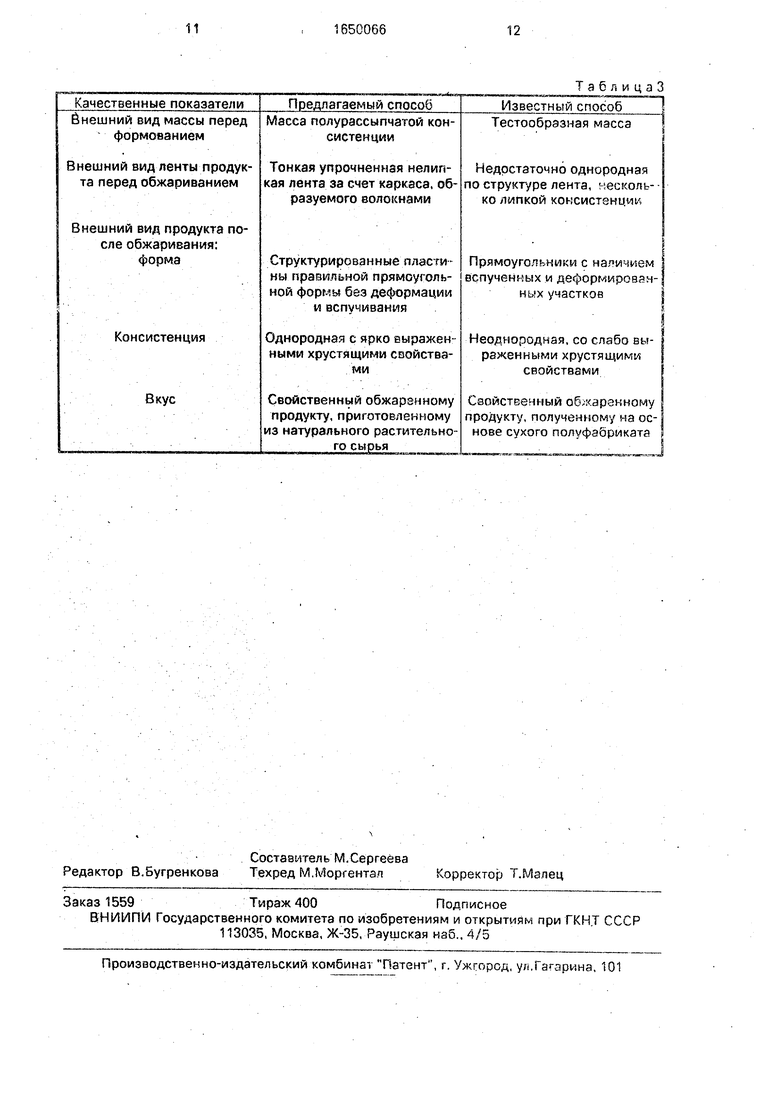

Данные по влиянию режимов темперирования на качество получаемого готового продукта призэдены в табл. 2.

Как видно кз табл. 2, режимы осуществ- пйемого перед обжариванием темперирования сформованной лентп продукта, предварительно приготовленной из массы растительного сырья, являются оптимальными для получения структурированного 0 полуфабриката с требуемыми качественны ми показателями.

Кроме того, при темперировании сформованной ленты, осуществляемой при 110- 150°С, пооясход т перераспределение 5 влаги за счет кластеризации крахмала в о/раниченном объег-е золы 1-тс: способствует связыванию м упрочнен но указанной разветвленной каркасной основы. Это дает возможность пол/«1/,го при последующем 0 обжариелнш- проект Ј упрочненной структурой, а также лучшими зкусовыпи качествами и хрустящими свойствами по сравнению с известным способом

Пооведение процесса темперирования 5 при температуре ниже 110°С приводит к удлинению продолжительности процесса, что влечет за собой увеличение времени нахождения поодукта к темперируемой зоне А, кзк следствие, более жепкую консистен- 0 цяю, ухудшение его хрустящих свойств а при температуре темперирования свыше i50°C гроцесс происходит а жестком режиме, что приводит к наличию подгореь- ших участков в готовом продукте t 5 неоднородности его консистенции.

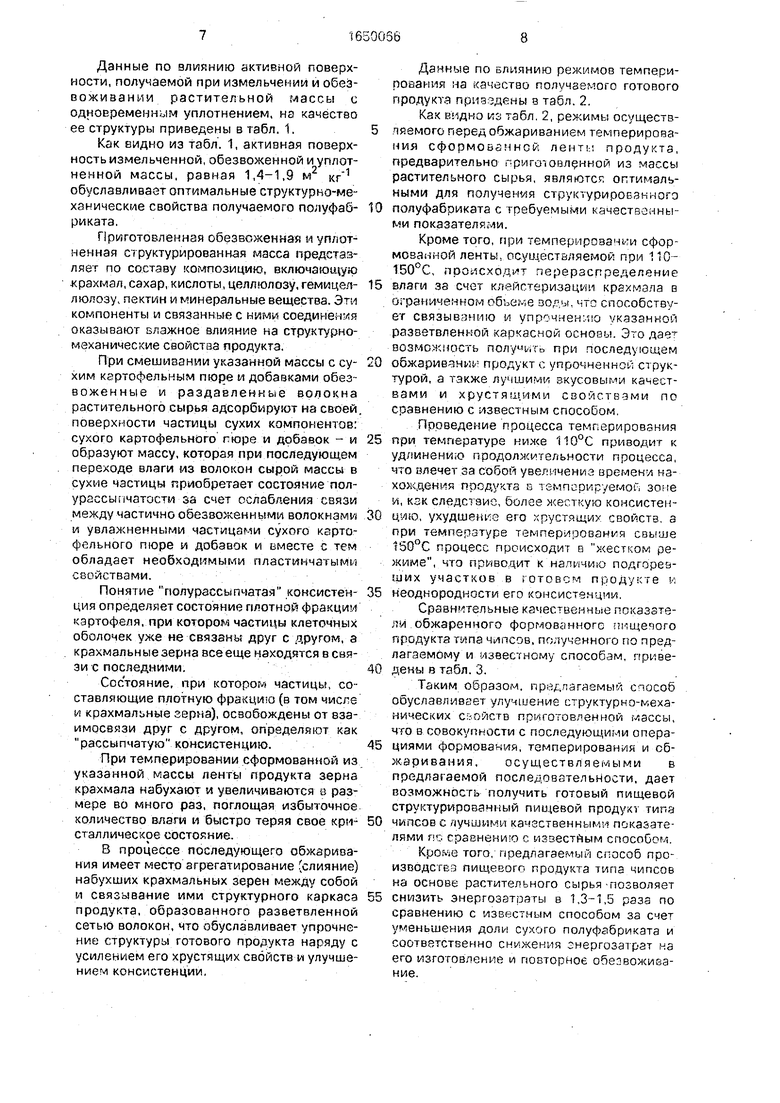

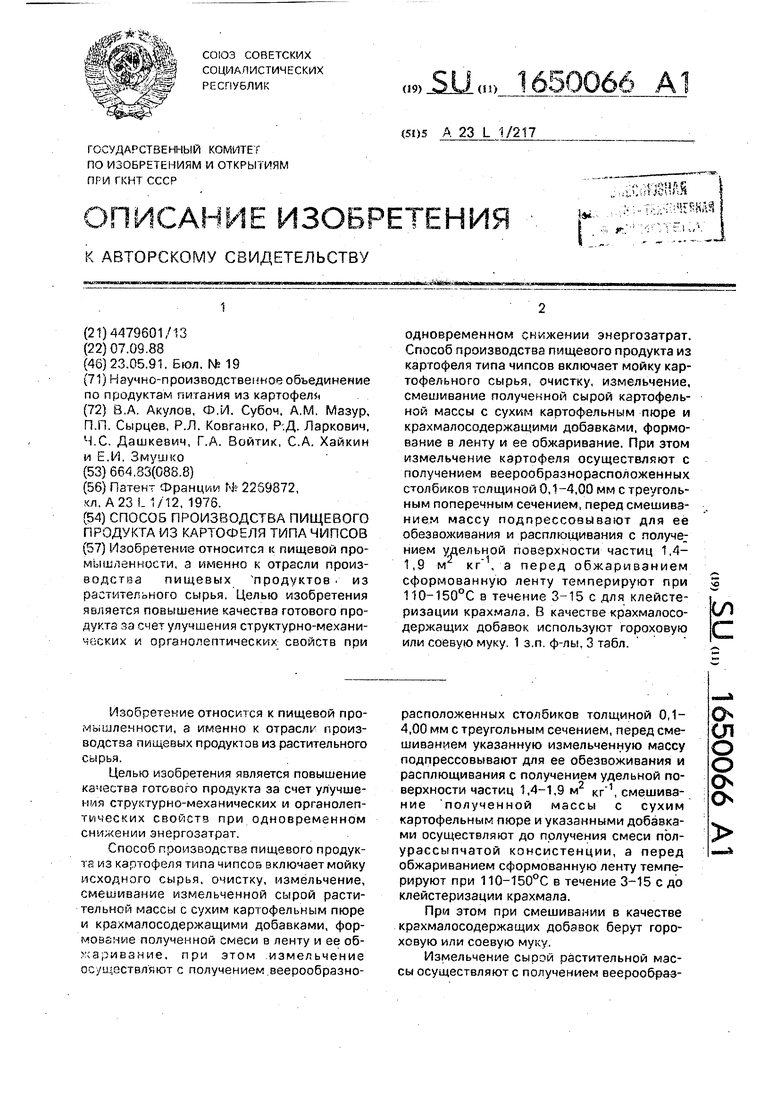

Сравнительные качественные показатели обжаренного формованного пищевого продукта типа чипсов, полученного по предлагаемому и известному способам, приве- 0 дены в табл. 3.

Таким образом, прелагаемый способ обуславливает улучшение структурно-механических С Г,йств приготовленной массы, чго в совокупности с последующими опсра- 5 циями формования, темперирования и обжаривания, осуществляемыми в предла аемой последовательности, дает возможность получить готовый пищевой структурированный пищевой продукт типа 0 чипсов с лучшими качественными показателями г1:, сравнению с известным способом Кроя.е того, предлагаемый способ про- изводсгез пищевого продукта типа чипсов на основе растительного сырья позволяет 5 снизить энергозатраты в 1,3-1,5 раза по сравнению с извг-стным способом за счет уменьшения доли сухого полуфабриката и соответственно снижения снергозатрзт на его изготовление и повторное обезвоживание.

Формула изобретения

1. Способ производства пищевого продукта из картофеля типа чипсов, предусматривающий мойку картофеля, очистку, измельчение, смешивание полученной сырой картофельной массы с сухим картофель- ным пюре и крахмалосодержащими добавками, формование полученной смеси в ленту, резку и ее обжаривание, отличающийся тем, что, с целью повышения качества готового продукта за счет улучшения структурно-механических и органолеп- тических свойств при одновременном снижении энергозатрат, измельчение картофеля осуществляют с получением веерообразно расположенных столбиков толщиной 0,1-4,00 мм с треугольным поперечным сечением, перед смешиванием измельченную массу подпрессовывают для ее обезвоживания и расплющивания с получением удельной поверхности частиц 1.4-1,9 м2 , смешивание полученной массы с сухим картофельным пюре и крахмалосодержащими добавками ведут до получения смеси полурассыпчатой консистенции, а перед обжариванием сформованную ленту темперируют при 110-150°С в течение 3-15 с для клейсте- ризации крахмала.

2. Способ, по п. 1, отличающийся

тем, что в качестве крахмалосодержащих добавок берут гороховую или соевую муку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства чипсов из лаваша | 2015 |

|

RU2616822C2 |

| Способ производства яблочных чипсов | 2015 |

|

RU2614788C2 |

| Способ получения обжаренного формованного картофелепродукта типа чипсов | 1990 |

|

SU1790384A3 |

| Способ получения обжаренного формованного картофелепродукта типа чипсов | 1989 |

|

SU1687226A1 |

| ПРОИЗВОДСТВО ПРОДУКТОВ ИЗ ДРОБЛЕНОГО ЦЕЛЬНОГО ЗЕРНА | 2006 |

|

RU2395212C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЛОПЬЕВ ИЗ СЛАДКОГО КАРТОФЕЛЯ | 2008 |

|

RU2469556C2 |

| Линия производства сухого картофельного пюре | 2016 |

|

RU2642079C2 |

| ПЕЧЕНЫЙ КРЕКЕР И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2487543C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ПРИГОТОВЛЕНИЯ КАРТОФЕЛЬНЫХ ЧИПСОВ | 2000 |

|

RU2182444C2 |

| Линия переработки вторичного картофельного сырья | 2016 |

|

RU2642073C2 |

Изобретение относится к пищевой промышленности, а именно к отрасли производства пищевых продуктов . из растителоного сырья, Целью изобретения является повышение качества готового продукта насчет улучшения структурно-механических и органолептических свойств при одновременном снижении энергозатрат. Способ производства пищевого продукта из картофеля типа чипсов включает мойку картофельного сырья, очистку, измельчение, смешивание полученной сырой картофельной массы с сухим картофельным пюре и крэхмалосодержащими добавками, формование в ленту и ее обжаривание. При этом измельчение картофеля осуществляют с получением веерообразнорасположенных столбиков толщиной 0,1-4,00 мм с треугольным поперечным сечением, перед смешиванием массу подпрессовывают для ее обезвоживания и расплющивания с получением удельной поверхности частиц 1,4- 1,9 м кг 1, а перед обжариванием сформованную ленту темперируют при 110-150°С в течение 3-15 с для клейсте- ризации крахмала. В качестве крэхмалосо- держащих добавок используют гороховую или соевую муку 1 з.п ф-лы, 3 табл. СП С

Активная поверхность измельченной, обез- воженной и уплотненной массы, м кг

2,30 2,00

1,9

1,80 t.7 1,61 1,50 1,45 1,40 1,35 1,30

Температура темперирования,

Продолжительность процес- са, с

90

100 110

120 130 140 150 160

170

Таблица 1

Характеристика структуры

Бесформенная масса

Бесформенная масса с включением отдельных участков структурного компонента

Волокнистая структурированная масса с

равномерно разветвленными волокнами по

всей ее площади

То же

Структура с наличием отдельных пустот Структура с наличием разрывов

Таблица2

Характеристика полученного готового продукта (чипсов)

Жесткие, не хрустящие, маслянистые

Тоже

Хрустящие, рассыпчатые, золотисто-желтые

Хрустящие, несколько подгоревшие

Хрустящие, с наличием подгоревших участков

Предлагаемый способ

Масса полурассыпчатой консистенции

Тонкая упрочненная нелипкая лента за счет каркаса, образуемого волокнами

нешний вид продукта после обжаривания: форма

Консистенция

Вкус

Структурированные пластины правильной прямоугольной формы без деформации и вспучивания

Однородная с ярко выраженными хрустящими сеойства- ми

Свойственный обжаренному продукту, приготовленному

из натурального растительного сырья

ТзблицаЗ

Известный способ

Тестообразная масса

Недостаточно однородная

по структуре лента, ческолько липкой консистенции

Прямоугольники с наличием вспученных и деформированных участков

Неоднородная, со слабо выраженными хрустящими свойствами

Сзойствечный обжаренному продукту, полученному на основе сухого полуфабриката

| СПОСОБ ГИДРОДИНАМИЧЕСКОГО ВОЗБУЖДЕНИЯ ЖИДКОСТИ, РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ ВОЗБУДИТЕЛЬ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ТОПЛИВА | 2004 |

|

RU2259872C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-23—Публикация

1988-09-07—Подача