Изобретение относится к химической технологии, в частности к способам получения мышьяковой кислоты высокой чистоты, используемой при производстве водорастворимых монокристаллов для лазерной техники.

Целью изобретения является снижение содержания примесей в продукте.

Пример. 100 г металлического мышья - As (0), полученного термической диссоциацией FeAsS,обрабатывают 600 г 25%-ного раствора НаОа при 40°С и в течение 3-4 ч, достаточных для полного окисления As (0) до As (V)fn получают 700 г мышьяковокислого раствора. Раствор проверяют на отсутствие As (III), добавляют 94%-ный этанол при массовом соотношении раствор: этзнол,равном 1:7 (4900 г этанола), и обрабатывают пиоксидом углерода при его расходе 20 см3/(см2 мин) до завершения выпадения осадка нерастворимых в водно- этанольной среде карбонатов примесных металлов.

Полученный водно-этанольный раствор мышьяковой кислоты фильтруют, из фильтрата отгоняют этанол и получают 690 г водного раствора мышьяковой кислоты, в котором определяют примеси, которые в пересчете на 100%-ную мышьяковую кислоту составляют, мас.%: As (III)- отс, Fe 1,1 , Cr , Ni 4,0 10, Bi 2,0

. Mn 4,0

v-4

, Sb

ч-з

10 , их суммарное co3,0 4,0 держание 1,81 10

П р и м е р 2. 100 г As (0), полученного восстановлением трихлорида мышьяка в токе водорода, обрабатывают по примеру 1. Содержание примесей в водном растворе мышьяковой кислоты в пересчете на 100%- ную мышьяковую кислоту составляет, мас.% As (III) отс, Fe7,0- , Cr 6,0 10, Ni

О

ел о ел о со

7,0 , Mn7,0 , Sb 1,0

v-5

, Bi

1,0 10 , суммарное содержание примесей 2,27 .

Пример 3. 100 г триоксида мышьяка, полученного термоокислительной обработкой сульфидных или арсенопиритовых руд мышьяка, обрабатывают по примеру 1. Содержание примесей в водном растворе мышьяковой кислоты в пересчете на 100%- ную мышьяковую кислоту составляет, мас.%: AS(|||)OTC, Fe4,0 , Сг5,0 10

,-4

, Sb4,0 , Bi

NI 4,0 КГ4, Мп 4,0

1,6 , суммарное содержание примесей

7,5 .

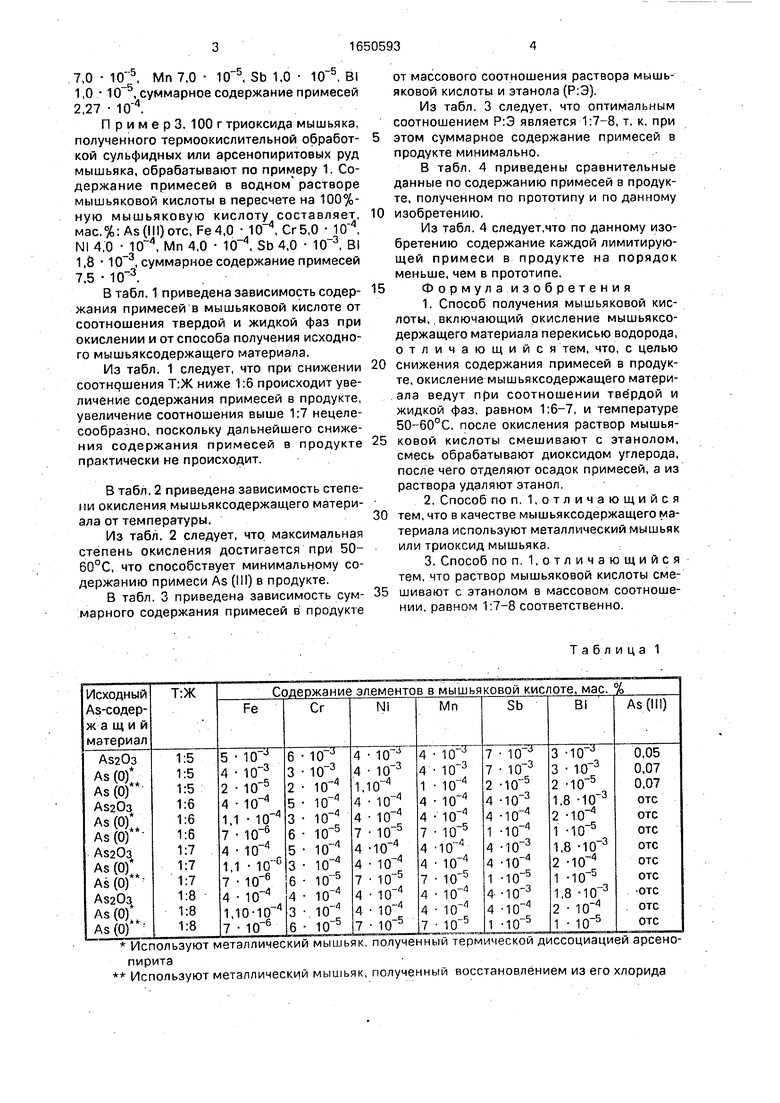

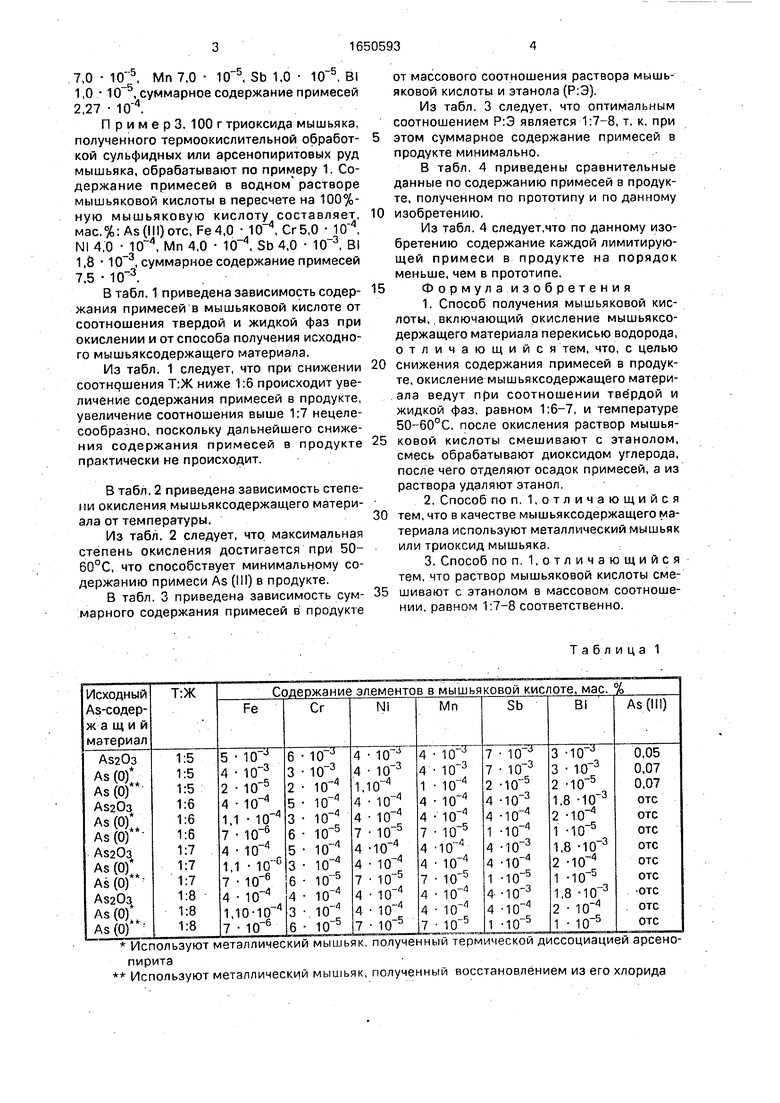

В табл. 1 приведена зависимость содержания примесей в мышьяковой кислоте от соотношения твердой и жидкой фаз при окислении и от способа получения исходного мышьяксодержащего материала.

Из табл. 1 следует, что при снижении соотношения Т:Ж ниже 1:6 происходит увеличение содержания примесей в продукте, увеличение соотношения выше 1:7 нецелесообразно, поскольку дальнейшего снижения содержания примесей в продукте практически не происходит.

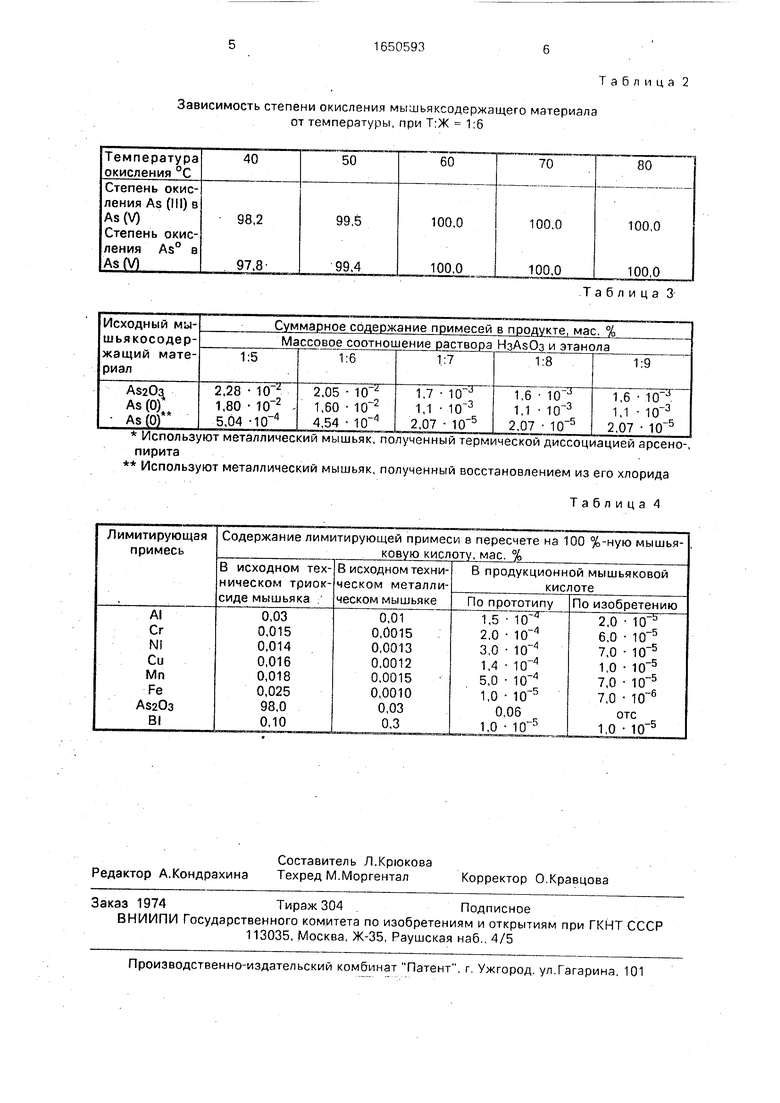

В табл. 2 приведена зависимость степени окисления мышьяксодержащего материала от температуры.

Из табл. 2 следует, что максимальная степень окисления достигается при 50- 60°С, что способствует минимальному содержанию примеси As (111) в продукте.

В табл. 3 приведена зависимость суммарного содержания примесей в продукте

от массового соотношения раствора мышьяковой кислоты и этанола (Р:Э).

Из табл. 3 следует, что оптимальным соотношением Р:Э является 1:7-8, т. к. при 5 этом суммарное содержание примесей в продукте минимально.

В табл. 4 приведены сравнительные данные по содержанию примесей в продукте, полученном по прототипу и по данному 10 изобретению.

Из табл. 4 следует,что по данному изобретению содержание каждой лимитирующей примеси в продукте на порядок меньше, чем в прототипе. 15 Ф о р м у л а и з о б р е т е н и я

1.Способ получения мышьяковой кислоты, включающий окисление мышьяксодержащего материала перекисью водорода, отличающийся тем, что, с целью

20 снижения содержания примесей в продукте, окисление мышьяксодержащего материала ведут при соотношении твёрдой и жидкой фаз, равном 1:6-7, и температуре 50-60°С, после окисления раствор мышья25 ковой кислоты смешивают с этанолом, смесь обрабатывают диоксидом углерода, после чего отделяют осадок примесей, а из раствора удаляют этанол.

2.Способ по п. 1,отличающийся 30 тем, что в качестве мышьяксодержащего материала используют металлический мышьяк или триоксид мышьяка.

3.Способ по п. 1,отличающийся тем, что раствор мышьяковой кислоты сме35 шивают с этанолом в массовом соотношении, равном 1:7-8 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЫШЬЯКОВОЙ КИСЛОТЫ | 2008 |

|

RU2375309C1 |

| Способ переработки медно-мышьяковых кеков | 1989 |

|

SU1696535A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБОЧИСТОЙ МЫШЬЯКОВОЙ КИСЛОТЫ | 2005 |

|

RU2286948C1 |

| Способ получения металлического мышьяка | 1991 |

|

SU1803443A1 |

| Способ удаления мышьяка из сульфидного сырья | 1982 |

|

SU1057566A1 |

| Способ получения белого мышьяка | 1986 |

|

SU1435541A1 |

| Способ получения дигидроарсената цезия | 1990 |

|

SU1719312A1 |

| СПОСОБ ВЫВЕДЕНИЯ СОЕДИНЕНИЙ МЫШЬЯКА (V) ИЗ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ | 2013 |

|

RU2574449C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИСЕПТИКА ТИПА ХРОМ-МЕДЬ-МЫШЬЯК ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2278782C1 |

| СПОСОБ ПЕРЕРАБОТКИ АРСЕНИТА НАТРИЯ ГИДРОЛИЗНОГО В ТОВАРНУЮ ПРОДУКЦИЮ | 2012 |

|

RU2513846C1 |

Изобретение относится к химической технологии, в частности к способам получения мышьяковой кислоты, и может быть использовано в производстве водорастворимых монокристаллов для лазерной техники Мышьяксодержащий материал (триоксид мышьяка или металлический мышьяк) окисляют перекисью водорода при соотношении твердой и жидкой фаз, равном 1:6-7. Температура окисления 50-60°С. После окисления раствор мышьяковой кислоты смешивают с этанолом при массовом соотношении 1:7-8 соответственно, смесь обрабатывают диоксидом углерода, отделяют осадок примесей, а из раствора удаляют этанол. Изобретение позволяет снизить содержание примесей в продукте, мас.%: AI с 1,5 до 2,0 . Сгс2,0 до,/ 10 5; Ni до 7,0 10 , Fee 6,0 1,4 3,0 1,0 - 1,0 2 з.п. ф-лы, 4 табл, 10 до 7,0 Мп с 5,0 до 7,0 ,-5. Ј . 10 D;Cuc Ю до 10 ,-6 (Л С

Используют металлический мышьяк, полученный термической диссоциацией арсенопирита Используют металлический мышьяк, полученный восстановлением из его хлорида

Таблица 1

Зависимость степени окисления мышьяксодержащего материала от температуры, при Т:Ж 1 :б

Используют металлический мышьяк, полученный термической диссоциацией арсено- пирита Используют металлический мышьяк, полученный восстановлением из его хлорида

Таблица А

Таблица 2

Таблица 3

| Способ получения мышьяковой кислоты | 1974 |

|

SU510430A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-23—Публикация

1988-09-20—Подача