1 Изобретение относится к цветной металлургии, а частности к технологии получения металлического мышьяка, используемого в полупроводниковой технике.

Целью изобретения является повышение качества мышьяка за счет повышения степени его чистоты.

Получение металлического мышьяка состоит из II этапов и осуществляют его следующим образом.

На первом этапе арсенопиритовую руду измельчают по классу 0,1 мм и обрабатывают 0,05-0,06 М раствором этилендиамин- тетрауксусной кислоты (ЭДТА) при рН 1-3 (рН создается серной кислотой) при температуре 50-70°С в течение 90-120 минут. Соотношение твердой фазы к жидкой (Т:Ж) составляет 1:4. Затем отработанный раствор ЭДТА отделяют от руды.

На втором этапе руду обрабатывают в течение 90-120 минут 3% раствором перекиси водорода в присутствии гйдроксида

кальция при соотношении , температуре 70-90°С и рН 7-8 (рН создается гидрооксидом кальция). Отработанный раствор от деля ют от твердой фазы, промывают руду до рН 6,9-7,1 и сушат при 105-110°С. Высушенный арсенопирит подвергают диссоциирующему обжигу при 700°С с последующей конденсацией паров мышьяка при 450-500°С.

При обработке руды раствором ЭДТА ниже 0,05.М концентрации снижается степень извлечения сурьмы и висмута, концентрация выше 0,06 М нецелесообразна ввиду перерасхода реактива.

При температуре обработки ниже 50°С снижается степень извлечения висмута и сурьмы в раствор, выше 70°С снижается степень устойчивости комплекса, и таким образом, также снижается степень извлечения висмута и сурьмы.

При рН ниже 1 происходит излишний расход кислоты, при рН выше 3 снижается степень извлечения висмута и сурьмы.

(Л

С

00

о со

fc

со

При обработке руды перекисью водорода при температуре ниже 70°С снижается степень окисления серы, висмута и сурьмы, выше 90°С происходит лишний расход энергии..

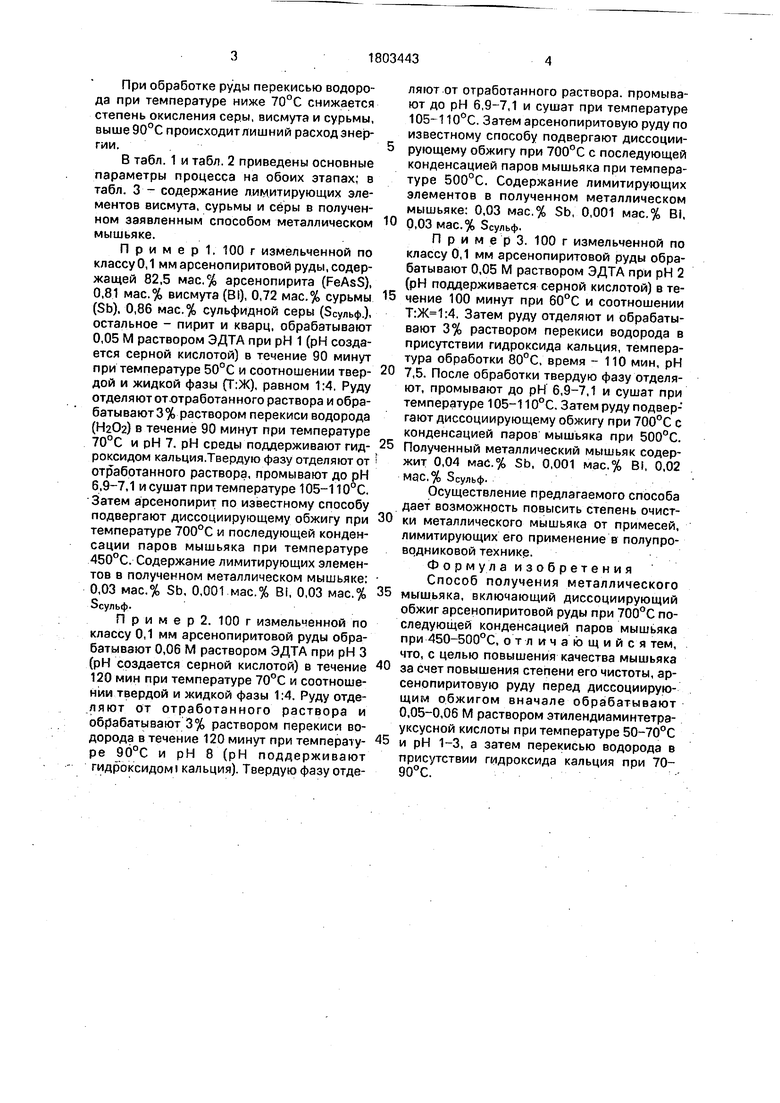

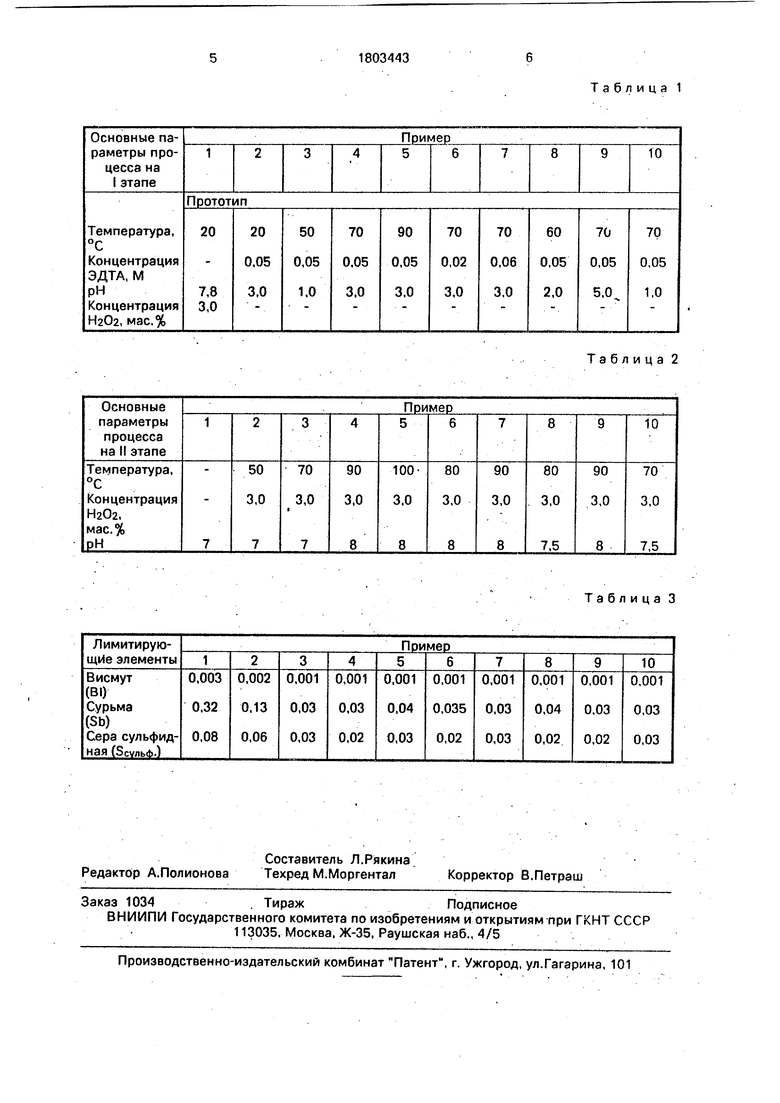

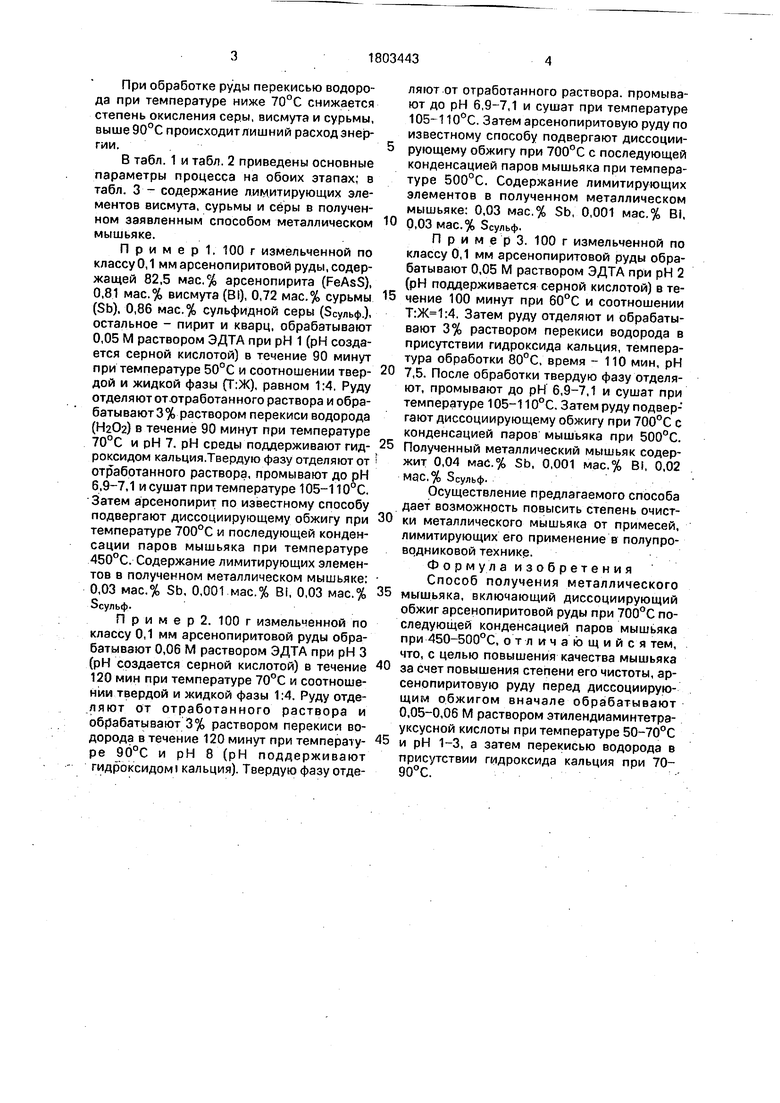

В табл. 1 и табл. 2 приведены основные параметры процесса на обоих этапах; в табл. 3 - содержание лимитирующих элементов висмута, сурьмы и серы в полученном заявленным способом металлическом мышьяке.

П р и м е р 1. 100 г измельченной по классу 0,1 мм арсенопиритовой руды, содержащей 82,5 мас.% арсенопирита (FeAsS), 0,8.1 мас.% висмута (BI), 0,72 мас.% сурьмы (Sb), 0,86 мас.% сульфидной серы (Зсульф.), остальное - пирит и кварц, обрабатывают 0,05 М раствором ЭДТА при рН 1 (рН создается серной кислотой) в течение 90 минут при температуре 50°С и соотношении твердой и жидкой фазы (Т:Ж), равном 1:4. Руду отделяют от .отработанного раствора и обрабатывают 3% раствором перекиси водорода (N202) в течение 90 минут при температуре 70°С и рН 7. рН среды поддерживают гид- роксидом кальция Твердую фазу отделяют от отработанного раствора, промывают до рН 6,9-7,1 и сушат при температуре 105-110°С. Затем арсенопирит по известному способу подвергают диссоциирующему обжигу при температуре 700°С и последующей конденсации паров мышьяка при температуре 450°С. Содержание лимитирующих элементов в полученном металлическом мышьяке: 0,03 мас.% Sb, 0,001 мас.% Bi, 0,03 мас.%

Зсульф.

Пример 2. 100 г измельченной по классу 0,1 мм арсенопиритовой руды обрабатывают 0,06 М раствором ЭДТА при рН 3 (рН создается серной кислотой) в течение 120 мин при температуре 70°С и соотношении твердой и жидкой фазы 1:4. Руду отделяют от отработанного раствора и обрабатывают 3% раствором перекиси водорода в течение 120 минут при температуре 90°С и рН 8 (рН поддерживают гидроксидом кальция). Твердую фазу отделяют от отработанного раствора, промывают до рН 6,9-7,1 и сушат при температуре 105-110°С. Затем арсенопиритовую руду по известному способу подвергают диссоции5 рующему обжигу при 700°С с последующей конденсацией паров мышьяка при температуре 500°С. Содержание лимитирующих элементов в полученном металлическом мышьяке: 0,03 мас.% Sb, 0,001 мас.% Bi,

0 0,03 мас.% 5Сульф.

ПримерЗ. 100 г измельченной по классу 0,1 мм арсенопиритовой руды обрабатывают 0,05 М раствором ЭДТА при рН 2 (рН поддерживается серной кислотой) в те5 чение 100 минут при 60°С и соотношении , Затем руду отделяют и обрабатывают 3% раствором перекиси водорода в присутствии гидроксида кальция, температура обработки 80°С, время - 110 мин, рН

0 7,5. После обработки твердую фазу отделяют, промывают до рН 6,9-7,1 и сушат при температуре 105-110°С. Затем руду подвергают диссоциирующему обжигу при 700°С с конденсацией паров мышьяка при 500°С.

5 Полученный металлический мышьяк содержит 0,04 мас.% Sb, 0,001 мас.% BI, 0,02 мас.% Зсульф.

Осуществление предлагаемого способа дает возможность повысить степень очист0 ки металлического мышьяка от примесей, лимитирующих его применение в полупроводниковой технике.

Формула изобретения Способ получения металлического

5 мышьяка, включающий диссоциирующий обжиг арсенопиритовой руды при 700°С последующей конденсацией паров мышьяка при 450-500°С, отличающийся тем, что, с целью повышения качества мышьяка

0 за счет повышения степени его чистоты, арсенопиритовую руду перед диссоциирующим обжигом вначале обрабатывают 0,05-0,06 М раствором этилендиаминтетра- уксусной кислоты при температуре 50-70°С

5 и рН 1-3, а затем перекисью водорода в присутствии гидроксида кальция при 70- 90°С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мышьяковой кислоты | 1988 |

|

SU1650593A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНЫХ ШЛАМОВ | 1997 |

|

RU2109823C1 |

| Способ получения белого мышьяка | 1986 |

|

SU1435541A1 |

| Способ выделения олова из чернового свинца с рафинированием от примесей | 2019 |

|

RU2729521C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУРЬМЯНИСТОГО ЗОЛОТОСОДЕРЖАЩЕГО СПЛАВА | 2006 |

|

RU2377328C2 |

| СПОСОБ СОВМЕСТНОГО ОТДЕЛЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 2004 |

|

RU2353684C2 |

| СПОСОБ ПЕРЕРАБОТКИ РТУТНО-СУРЬМЯНЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2350669C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА СУРЬМЯНО-ОЛОВЯННОГО ВАКУУМНОЙ ДИСТИЛЛЯЦИЕЙ | 2018 |

|

RU2692008C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1973 |

|

SU388045A1 |

| Способ гидролитической очистки висмута | 2024 |

|

RU2834061C1 |

Использование: цветная металлургия, в частности технология получения металлического мышьяка, используемого в полупроводниковой технике. Сущность: способ включает обработку арсенопиритовой руды вначале кислым 0,05-0,06 М раствором эти- лендиаминтетрауксусной кислоты при 50- 70°С и рН 1-3, а затем перекисью водорода в присутствии гйдроксида кальция при 70- 90°С, диссоциирующий обжиг руды при 700°С, конденсацию паров мышьяка при 400-500°С. 3 табл.

Таблица 2

Та блица 3

| В.Г | |||

| Рцхиладзе | |||

| Мышьяк | |||

| М.: Металлургия, 1969, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1993-03-23—Публикация

1991-06-24—Подача