Изобретение относится к области технологии химической промышленности и может быть использовано в качестве составной части технологии, применяемой для переработки мышьяксодержащей продукции и отходов, образованных при уничтожении люизита методом щелочного гидролиза.

Способ переработки соединений мышьяка (V) в товарную продукцию является ключевым элементом, определяющим целесообразность и рентабельность технологий переработки мышьяксодержащего сырья, содержащего смесь соединений мышьяка в степенях окисления (III) и (V). Подобным сырьем являются продукты, образовавшиеся в результате щелочного гидролиза люизита, такие как «реакционная масса люизитная», ТУ 2112-123-04872702-2002 (далее - РМ); «арсенит натрия гидролизный», ТУ 2622-159-04872702-2005 (далее - АНГ). Способы выделения соединений мышьяка (III) из такого сырья хорошо известны и описаны в ряде работ [1-3]; общими чертами способов является растворение или выщелачивание сырья, концентрирование раствора солей мышьяка и создание в нем рН, близкого к нейтральному, при этом соединения мышьяка (III) переходят в малорастворимый оксид мышьяка (III). Затраты на этот процесс незначительны и процесс не приводит к образованию отходов. Иначе обстоит дело с переработкой соединений мышьяка (V). При выделении оксида мышьяка (III) соединения мышьяка (V) практически полностью остаются в растворе, что, в конечном итоге, приводит к необходимости добавления отдельной стадии процесса, связанной с их выведением. В технологиях [1-3] предлагается использование реагентных восстановителей для перевода соединений As (V) в As (III) или в элементный мышьяк. Использование восстановителей приводит к загрязнению растворов побочными продуктами, что далее приводит к необходимости утилизации реакционных растворов в виде отходов производства. Кроме того, предлагаемые восстановители характеризуются высокой стоимостью. По этим причинам основные затраты технологического процесса гидрометаллургической переработки АНГ, РМ связаны с переработкой соединений мышьяка (V).

Рассмотрим подробнее известные способы выведения соединений мышьяка (V) из растворов в процессе переработки мышьяксодержащего сырья

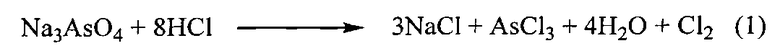

В способе, описанном в [1], предлагается проводить восстановление соединений мышьяка (V) в мышьяк (III) соляной кислотой в сильнокислой среде при pH менее 1:

Недостатком процесса является необходимость работы с высокотоксичным и летучим трихлоридом мышьяка (LD50=48 мг/кг), являющимся также прекурсором люизита согласно Конвенции о запрещении химического оружия [5]. Работа с таким веществом требует применения высочайших норм промышленной и экологической безопасности и многократно увеличивает стоимость технического процесса. Еще одним негативным моментом является неконтролируемое образование газообразного хлора.

В способе, описанном в [3], применяется выделение соединений As (V) из раствора в форме малорастворимого арсената лития. Далее арсенат лития переводится в мышьяковую кислоту и восстанавливается в трихлорид мышьяка действием аскорбиновой кислоты либо гидразина в присутствии йодида натрия. Недостатками данной технологии являются многостадийность процесса; применение дорогих реагентов (по данным на октябрь 2013 года: хлорид лития - от 480 руб./кг, йодид натрия - 1550 руб./кг, аскорбиновая кислота - 150 руб./кг); дополнительное загрязнение получаемого продукта As2O3 примесями соединений лития, йода, продуктами окисления аскорбиновой кислоты; получение в технологии трихлорида мышьяка.

В патенте [4] описывается способ выделения элементного мышьяка из раствора соединений As (III), таких как арсенит натрия, продукты детоксикации люизита и ипритно-люизитных смесей посредством реакции с восстановителем - диоксидом тиомочевины. Развитие такого подхода на растворы соединений As (V) представлено в работе [6]. Соединения As (V) восстанавливаются до элементного мышьяка при действии диоксида тиомочевины (ДТМ) в растворе в щелочной среде при нагревании. Получаемый мышьяк очищается промывкой и вакуумной сушкой и является конечным продуктом технологического процесса.

Образующийся раствор, содержащий продукты разложения восстановителя, не находит дальнейшего применения и подлежит утилизации в качестве отхода производства.

Задачей данного изобретения является разработка способа выведения мышьяка из растворов, в которых он находится в форме соединений As (V) в значительных концентрациях (от 10 г/л), с меньшими экономическими затратами и с лучшими технологическими параметрами, чем у известных способов.

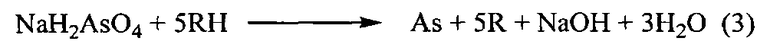

Требуемый результат достигается следующим образом: для восстановления соединений As (V) применяются два различных восстановителя: первый - один из известных восстановителей, реагирующих в щелочной среде с соединениями мышьяка (V) с образованием элементного мышьяка, например ДТМ; второй - сам мелкодисперсный элементный мышьяк, образующийся при использовании первого восстановителя. Рассчитаем количество восстановителя, используемого в технологии с применением нового подхода: для упрощения расчетов - допустим, что очищаемый раствор подается периодически объемами с равным содержанием соединений As (V) в n моль. Для общности расчетов опишем реакцию соединений As (V) с произвольным одноэлектронным восстановителем, который обозначим как RH в восстановленной форме и R в окисленной форме. Первая партия раствора на очистку обрабатывается восстановителем RH:

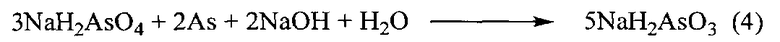

в реакции расходуется 5n моль восстановителя, образуется n моль элементного мышьяка. Вторая партия очищаемого раствора обрабатывается элементным мышьяком с проведением реакции конпропорционирования:

Получаемые соединения As (III), не загрязненные продуктами окисления RH, возвращаются в блок выделения соединений As (III).

Из уравнения реакции (4) видно, что для восстановления n моль As (V) до As (III) используется

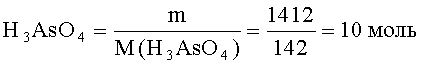

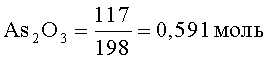

Для обработки раствора на входе в блок очистки от соединений мышьяка (V) состава: H3AsO4 1,412 кг, As2O3 0,117 кг, H2O 6,816 кг, NaCl 1,886 кг, используется ДТМ - 2,878 кг, NaOH - 2,15 кг, после промывки и выделения мышьяка остается 6,837 кг отхода, содержащего: Na2SO3 3,354 кг, (NH2)2CO 1,597 кг, NaCl 1,886 кг.

Для нового способа: общее количество

Общее количество

Обрабатываемый раствор разделяется на две части, первая часть обрабатывается ДТМ, вторая - образующимся элементным мышьяком. Учтем протекание восстановления соединения мышьяка (III):

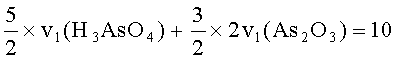

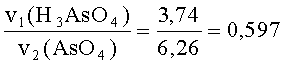

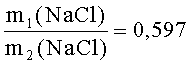

Обозначим за v1(H3AsO4), v2(H3AsO4), v1(As2O3), v2(As2O3) соответственно количества мышьяковой кислоты в 1-й и 2-й частях раствора, количества оксида мышьяка (III) в 1-й и 2-й частях раствора. В таком случае необходимо найти пропорцию, в которой разделен исходный раствор с условием, что общее количество мышьяка в 1-й его части относится к количеству H3AsO4 во 2-й части, как 2 к 3 (для того, чтобы обеспечить стехиометрическое соотношение элементного мышьяка и мышьяка (V) для реакции (4)). Такому условию удовлетворяют значения v1(H3AsO4)=3,74 моль, v2(H3AsO4)=6,26 моль, v1(As2O3)=0,209 моль, v2(As2O3)=0,350 моль. Количество ДТМ находится как

Общая масса отходов при переработке данного раствора равна сумме масс m1(NaCl) (так как 2-я часть раствора переходит на обработку в блок выделения оксида мышьяка, где хлорид натрия выделяется в виде товарной продукции), сульфита натрия, карбамида и равняется 2,565 кг, что в 2,66 раз меньше, чем при одностадийной обработке восстановителем. Еще одно преимущество нового способа заключается в том, что элементный мышьяк для реакции конпропорционирования можно использовать в виде влажной суспензии, что исключает трудоемкие стадии сушки и термозакалки [7].

Оценка общего количества отходов при переработке АНГ

В способе, использующем одностадийное восстановление растворов, очищаемых от As(V) с помощью ДТМ, общее количество отходов рассчитывается как mотх=mс(w1+wотх(V)),

где w1 - процентная доля в сырье бентонита и полимерных органических веществ,

mс - масса сырья, на которую приходится один завершенный цикл переработки сырья;

wотх(V) - масса отходов, образующихся при обработке растворов мышьяка (V) при помощи ДТМ. Если же для выведения соединений мышьяка (V) использовать новый способ, суммарное количество образующихся отходов можно оценить следующим образом:

w′отх(V)=wотх(V)/2,66 - изменившееся количество образующихся отходов в блоке выведения соединений мышьяка (V);

mотх=mс(w1+w′отх(V)).

Для сырья с содержанием As(V) в 4,3 масс.%

mотх=mс(w1+wотх(V))=50*(0,04+6,837/50*2,66)=4,57 кг, что составляет 9,1 масс.%.

Для сырья с содержанием As(V) в 14,5 масс.% mотх=mс(w1+wотх(V))=15*(0,04+6,837/15*2,66)=3,17 кг, что составляет 21,1 масс.%.

Технологический процесс осуществляется следующим образом:

- первая партия очищаемого раствора, содержащего соединения As (V) подается на обработку диоксидом тиомочевины в реакторе Р1 при нагревании до 60-70°C и перемешивании в течение 1-1,5 ч; образующаяся суспензия подается на фильтр, мелкодисперсный элементный мышьяк промывается водой на фильтре; фильтрат объединяется с промывными водами и отправляется на утилизацию;

- вторая партия очищаемого раствора подается в реактор Р2, где смешивается с порцией элементного мышьяка, полученного ранее. Реакция проводится при температуре 30-50°C в течение 30 минут, при этом в реактор Р2 также подается раствор щелочи для поддержания pH на уровне 9-10. После завершения реакции pH раствора доводится до 7-8 добавлением соляной кислоты, образующийся осадок оксида мышьяка после фильтрования и промывки является конечным продуктом; фильтрат и промывные воды объединяются, полученный раствор используется для выщелачивания или растворения новой порции мышьяксодержащего сырья.

Пример 1.

10 г Na2HAsO4 марки хч внесли в круглодонную колбу, растворили в 100 мл воды. К раствору добавили 40 мл буферного раствора с pH=6,3 и 7,14 г влажного элементного мелкодисперсного мышьяка с содержанием воды в 65%, полученного заранее восстановлением арсенита натрия боргидридом натрия в растворе при нагревании до 50°C. Круглодонную колбу нагрели до 60°C при перемешивании. Осадок в растворе быстро светлеет за счет растворения элементного мышьяка и образования малорастворимого оксида мышьяка в слабокислой среде. Через 15 минут общий объем раствора довели до 200 мл дистиллированной водой, отобрали пробу и определили в ней содержание As5+ методом обратного йодометрического титрования. По результату титрования определили остаточное содержание As5+ в растворе, оно составило 0,0037 моль, что подтверждает восстановление основного количества As (V) до As (III).

Пример 2.

Использовали мышьяксодержащий раствор общей массой 1100 г с содержанием H3AsO4 151,8 г, As2O3 12,6 г, NaCl 202,8 г для проверки полного цикла операций способа. Раствор разделили на 2 части, в соотношении

Источники информации

[1] Патент на изобретение РФ №2359725, МПК A62D 3/36, A62D 3/37, A62D 101/40. Способ переработки реакционных масс, образующихся в процессе детоксикации люизита / Демахин А.Г., Олискевич В.В., Рамазанов К.Р., Мишин В.Н., Швейкин В.А. - заявлено 13.02.2008, заявка №2008104843/15. Бюл. №18, 27.06.2009.

[2] Патент на изобретение РФ №2359915, МПК C01G 28/00, A62D 3/00, C02F 11/08. Способ восстановления соединений мышьяка (V), содержащихся в продуктах щелочной детоксикации люизита, в соединения мышьяка (III) / Демахин А.Г., Олискевич В.В., Елисеев Д.А., Мишин В.Н., Швейкин В.А. - заявлено 13.02.2008, заявка №2008104842/15. Бюл. №18, 27.06.2009.

[3] Патент на изобретение РФ №2389526, МПК A62D 3/36, A62D 3/37, A62D 101/02. Способ переработки продуктов щелочного гидролиза люизита в товарную продукцию / Демахин А.Г., Никифоров А.Ю., Олискевич В.В., Мишин В.Н., Швейкин В.А. - заявлено 10.12.2008, заявка №2008148750/15. Бюл. №14, 20.05.2010.

[4] Патент на изобретение РФ №2371391, МПК A62D 3/30, C01G 28/00. Способ получения элементного мышьяка из водных и водно-органических растворов мышьяксодержащих соединений / Шелученко В.В., Уткин А.Ю., Корольков М.В., Павличенко В.Ф., Макарочкина С.М. - заявлено 15.05.2008, заявка №2008119099/15. Бюл. №30, 27.10.2009.

[5] URL: http://www.opcw.org/ru/konvencija-o-khimicheskom-oruzhii/prilozhenie-po-khimikatam/v-spiski-khimikatov/ от 08.11.2013 г.

[6] Растегаев О.Ю., Малишевский А.О., Толоконникова Т.П., Ченцов A.M., Чупис В.Н. Методы определения мышьяка в технических продуктах и отходах для целей экологического контроля на объектах УХО // 3-я Всероссийская конференция с международным участием «Химическое разоружение-2009. «CHEMDET-2009»: сб. научн. трудов. - Ижевск: ИПМ УрО РАН, 2009. - С.214-218.

[7] Федоров В.А., Потолоков Н.А., Николашин С.В. и др. Физикохимия и технология получения высокочистого мышьяка и его соединений из продуктов детоксикации люизита // Рос. хим. ж. (Ж. Рос. хим. об-ва им. Д.И. Менделеева), 2010, т.54, №4, с.56-67.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ АРСЕНИТА НАТРИЯ ГИДРОЛИЗНОГО В ТОВАРНУЮ ПРОДУКЦИЮ | 2012 |

|

RU2513846C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКЦИОННЫХ МАСС, ОБРАЗУЮЩИХСЯ ПРИ ЩЕЛОЧНОМ ГИДРОЛИЗЕ ЛЮИЗИТА, В ТЕХНИЧЕСКИЕ ПРОДУКТЫ | 2009 |

|

RU2396099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОГО МЫШЬЯКА | 2008 |

|

RU2409687C2 |

| СПОСОБ ПЕРЕРАБОТКИ АРСЕНИТА НАТРИЯ ГИДРОЛИЗНОГО | 2016 |

|

RU2622136C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОГО МЫШЬЯКА И ХЛОРИДА НАТРИЯ ИЗ ПРОДУКТОВ ЩЕЛОЧНОГО ГИДРОЛИЗА ЛЮИЗИТА | 2009 |

|

RU2412734C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ЩЕЛОЧНОГО ГИДРОЛИЗА ЛЮИЗИТА В ТОВАРНУЮ ПРОДУКЦИЮ | 2008 |

|

RU2389526C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКЦИОННЫХ МАСС, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ ДЕТОКСИКАЦИИ ЛЮИЗИТА | 2008 |

|

RU2359725C1 |

| Способ получения мышьяковой кислоты из арсенита натрия гидролизного | 2020 |

|

RU2756475C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКЦИОННЫХ МАСС, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ ДЕТОКСИКАЦИИ ЛЮИЗИТА | 2001 |

|

RU2192297C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОГО МЫШЬЯКА ИЗ ВОДНЫХ И ВОДНО-ОРГАНИЧЕСКИХ РАСТВОРОВ МЫШЬЯКСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2008 |

|

RU2371391C1 |

Изобретение может быть использовано при переработке мышьяксодержащей продукции и отходов, образованных при уничтожении люизита методом щелочного гидролиза. Для выведения соединений мышьяка (V) из растворов с содержанием As (V) от 10 г/л при переработке мышьяксодержащего сырья осуществляют взаимодействие с элементным мелкодисперсным мышьяком по реакции конпропорционирования при pH среды 9-10 и нагревании раствора до 60°C. Необходимый для проведения реакции конпропорционирования элементный мелкодисперсный мышьяк может быть получен действием восстановителя на часть растворов, подлежащих очистке от соединений As (V). Изобретение позволяет снизить количество отходов и трудозатраты, снизить количество используемого восстановителя в 2,5 раза. 2 з.п. ф-лы, 2 пр.

1. Способ выведения соединений мышьяка (V) из растворов с содержанием As (V) от 10 г/л при переработке мышьяксодержащего сырья, включающий взаимодействие с элементным мелкодисперсным мышьяком по реакции конпропорционирования при pH среды от 9 до 10 и нагревании раствора до 60°C.

2. Способ по п. 1, отличающийся тем, что необходимый для проведения реакции конпропорционирования элементный мелкодисперсный мышьяк производится действием восстановителя на часть растворов, подлежащих очистке от соединений As (V).

3. Способ по п. 2, отличающийся тем, что в качестве восстановителя применяется диоксид тиомочевины и общая схема процесса имеет следующий вид:

- порция очищаемого раствора, содержащего соединения As (V), обрабатывается диоксидом тиомочевины;

- образующийся мелкодисперсный элементный мышьяк промывается водой на фильтре;

- фильтрат объединяется с промывными водами и отправляется на утилизацию;

- новая порция очищаемого раствора подается в реактор, где смешивается с рассчитанным количеством элементного мышьяка, полученного ранее, после чего при нагревании до 60°C и при поддержании pH раствора на уровне 9-10 проводится реакция конпропорционирования;

- после завершения реакции через 30 мин pH раствора доводится до 7-8 добавлением соляной кислоты, образующаяся суспензия подается на фильтр, где проводится промывка и отделение осадка оксида мышьяка (III), являющегося конечным продуктом;

- фильтрат и промывные воды, образующиеся при фильтровании оксида мышьяка (III), объединяются, полученный раствор используется для выщелачивания или растворения мышьяксодержащего сырья.

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОГО МЫШЬЯКА ИЗ ВОДНЫХ И ВОДНО-ОРГАНИЧЕСКИХ РАСТВОРОВ МЫШЬЯКСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2008 |

|

RU2371391C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКЦИОННЫХ МАСС, ОБРАЗУЮЩИХСЯ ПРИ ЩЕЛОЧНОМ ГИДРОЛИЗЕ ЛЮИЗИТА, В ТЕХНИЧЕСКИЕ ПРОДУКТЫ | 2009 |

|

RU2396099C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКЦИОННЫХ МАСС, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ ДЕТОКСИКАЦИИ ЛЮИЗИТА | 2008 |

|

RU2359725C1 |

| CN 101125682 A, 20.02.2008 | |||

| CN 103204543 A, 17.07.2013. | |||

Авторы

Даты

2016-02-10—Публикация

2013-11-13—Подача