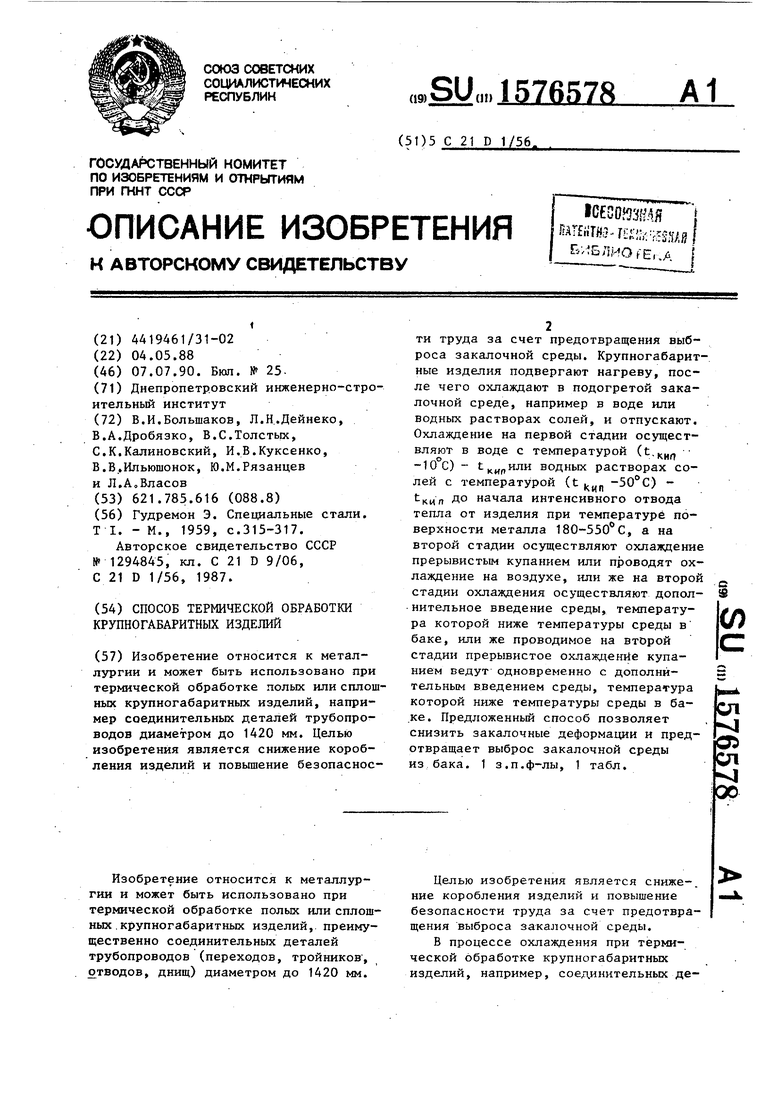

Изобретение относится к металлургии и может быть использовано при термической обработке полых или сплошных крупногабаритных изделий, преимущественно соединительных деталей трубопроводов (переходов, тройников, (этводов, днищ) диаметром до 1420 мм.

Целью изобретения является сниже-. ние коробления изделий и повышение безопасности труда за счет предотвращения выброса закалочной среды.

В процессе охлаждения при термической обработке крупногабаритных изделий, например, соединительных деталей трубопроводов типа переходов, тройников, отводов, днищ в средах, с температурой, близкой к температуре кипения, для устранения обильного парообразования, выброса воды из бака при резком повышении теплопередачи на границе металл - охладитель, уменьшения коробления необходимо понижение температуры хладагента при переходе стадий кипения для создания у хладагента некоторого температурного запаса KMn-t окл cpt/)) для рассредоточения или поглощения по времени пика теплосъема, -однако не ниже определенных значений, переход за которые вызывает рост напряжений. Это может быть достигнуто жесткой регламентацией охлаждения на первой стадии с последующим на второй стадии либо купанием, либо охлаждением на воздухе , либо введением дополнительных порций охладителя с более низкой температурой, либо совмещением купания с дополнительным введением охлаждающей среды.

Негативные явления резкого возрастания скорости охлаждения металла (кризис кипения) в совокупности с происходящим при этом объемном вскипании жидкости в баке с образованием большого количества пузырьков пара на охлаждаемой поверхности при двух- стадийном охлаждении по предлагаемым схемам уменьшаются за счет отвода пара от стенок изделий и рассредоточения пузырьков по всему объему бака при направленном перемещении среды в ходе введения новых порций охладителя.

На первой стадии охлаждают в воде с температурой () ькил или водных растворах солей с температурой (tKMn-50°C) - скип. Такие температурные характеристики сред обеспечивают требуемые скорость и равномерность охлаждения,- необходимые дл получения заданного комплекса механических свойств. Снижение температуры хладагента ниже нижнего порога вызывает неравномерность теплоотвода от изделия, следствием чего является пятнистая закалка и изменение геометрии сечений (коробление).

У водных растворов солей рабочий интервал температур несколько шире из-за повышения температуры кипения (до 140еС у раствора, содержащего 85% бишофита и 15% воды). Повышение

температуры среды выше ее при неизменности внешних условий (давление) не может быть достигнуто.

Охлаждение на первой стадии ведут до начала интенсивного отвода тепла от изделия при температуре поверхности металла 180-550°С. Начала температурного перехода стадий кипения для

нагретой воды соответствует 180°С,

для водного раствора бишофита (в мак- мисальной концентрации) 550°С. При понижении концентрации бишофита имеет место снижение температуры начала

5 интенсивного отвода тепла от изделия от верхнего предела к нижнему. Снижение температуры поверхности металла ниже 180°С при охлаждении в воде вызывает рост парообразования и обусQ ловливает выброс среды из бака. Завершение I стадии охлаждения при температурах, лежащих выше 550°С для водного раствора бишофита и 180°С для воды, не вызовет ухудшения харак5 теристик охлаждения, однако целесообразность такой операции определяется структурными превращениями в металле (т.е. уровнем свойства).

На второй стадии осуществляют охлаждение прерывистым купанием или проводят охлаждение на воздухе. Такая обработка за счет перераспределения тепла по сечению металла (купание: между окунаниями разной продол жительности - в зависимости от толщины металла выдержка на воздухе обеспечивает равномерный порционный отвод тепла или же вообще позволяет избежать в случае охлаждения на воздухе режима интенсивного теплоотвода.

На второй стадии охлаждения осуществляют дополнительное введение среды, температура которой ниже температуры среды в баке. Это приведет к общему снижению температуры среды в баке и даст возможность охладителю дополнительно принять определенное количество тепла от металла без бурного вскипания среды (отсутствие выброса) , уменьшит парообразование. До- 50 полнительная подача хладагента создаст в охлаждающих устройствах направленную циркуляцию охладителя. Это приведет к уносу пузырьков пара от поверхности изделия направленным 55 потоком жидкости.

На второй стадии прерывистое охлаждение купанием ведут одновременно с дополнительным введением среды,

0

35

40

температура которой ниже температуры среды в баке. Совмещение двух операций устранит вскипание среды со всеми отрицательными последствиями.

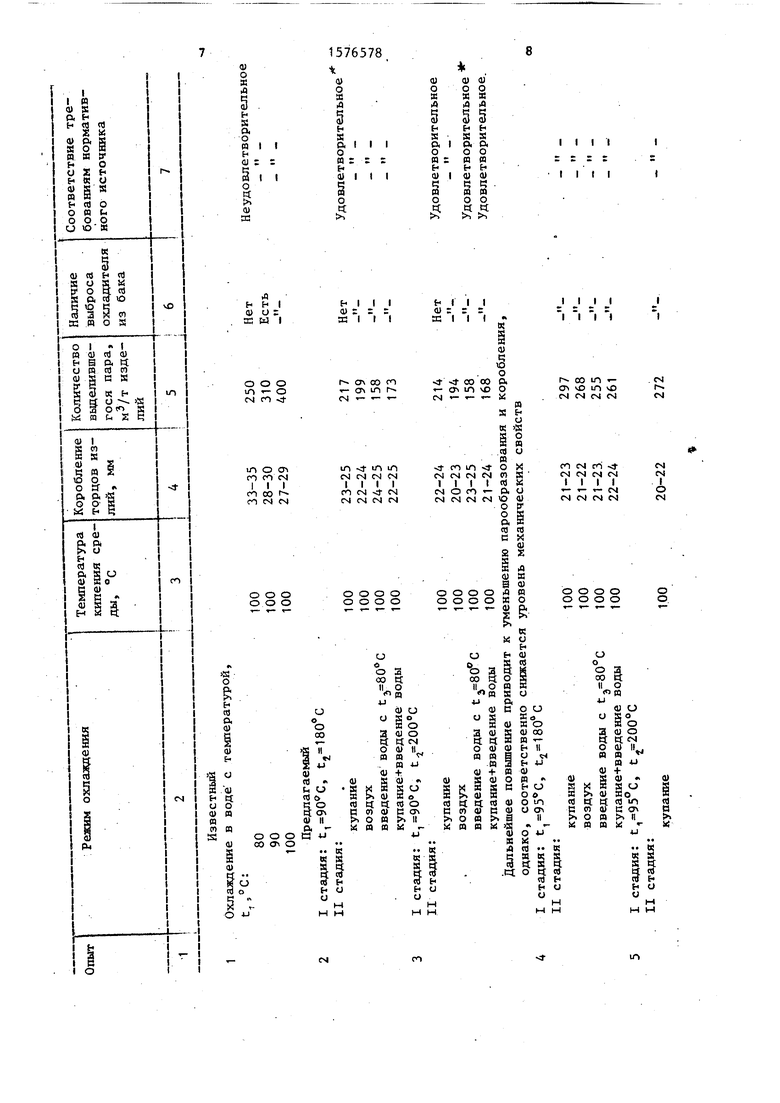

Предлагаемый способ термической обработки опробован в промышленных условиях при упрочнении штампосварно го тройника диаметром 1220 мм из стали 15ХСНД. Готовые изделия помещают в печь с выкатным подом, нагревают до 930-990°С, выдерживают в печи при этих температурах, после чего с помощью крана и закрепленного на нем захватного приспособления производят съем изделий с пода печи и осуществляют двухстадийное охлаждение изделий в нагретых воде и водных растворах бишофита в баке с принудительной циркуляцией охладителя (по базовому способу производство соединительных деталей трубопроводов включает двукратный нагрев листовой заготовки до 1100-1200°С при штамповке и отбортов- ке горловины, сварку двух частей и отпуск для снятия сварочных напряжений) . Концентрацию бишофита изменяют ;от минимума (бишофит 1%, вода 99%) до максимально возможной (бишофит 85%, вода 15%). При содержании бишо- фита свыше 85% раствор становится пересыщенным.

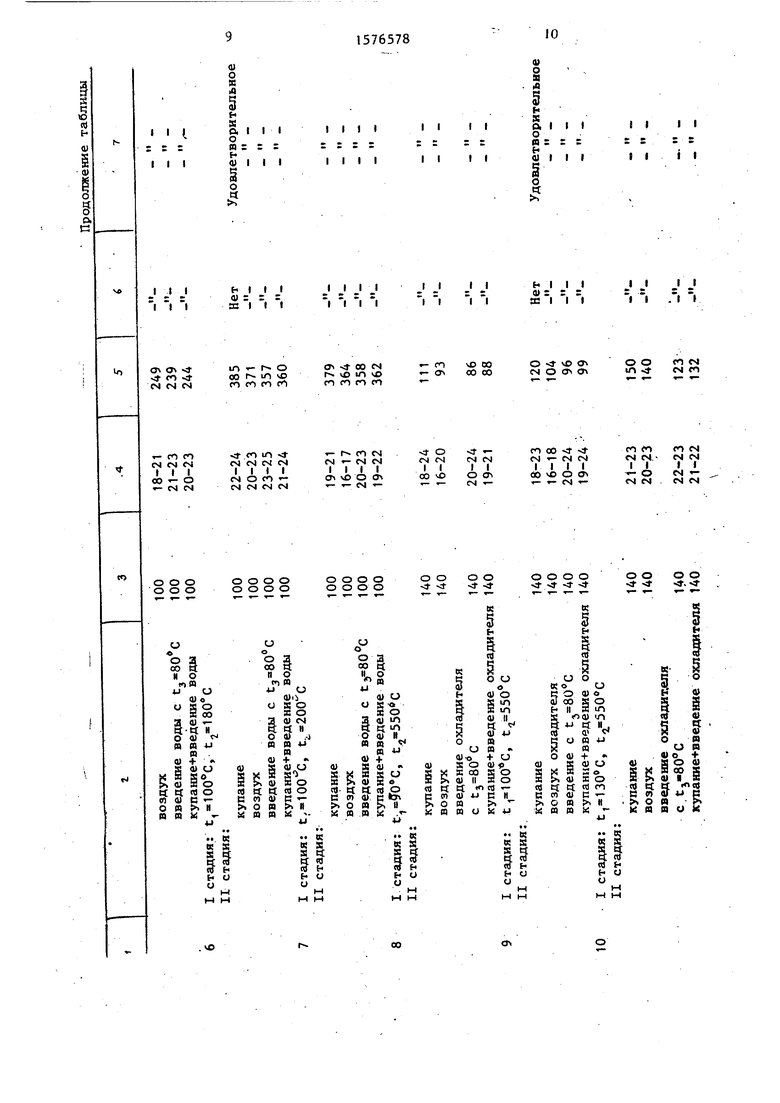

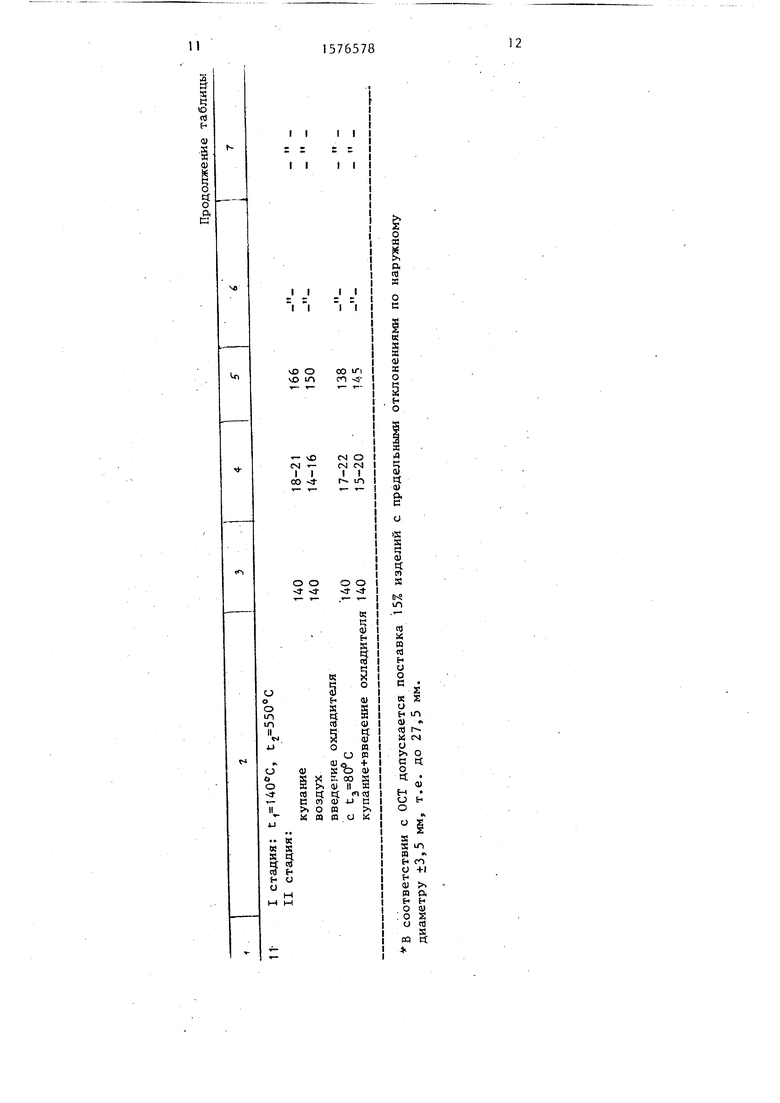

Зависимость характеристик охлаждения тройника диаметром 1220 мм из стади 15ХСНД (изменение геометрических размеров изделий, количество выделяющегося пара и наличие выброса

5 0 5 0

5

охладителя из бака) от режима термической обработки представлена в таб лице.

Из данных таблицы следует, что реализация способа термической обр абот- ки крупногабаритных изделий на примере соединительных деталей трубопроводов снижает коробление и количество выделяющегося пара при исключении выброса кипящего хладагента из бака.

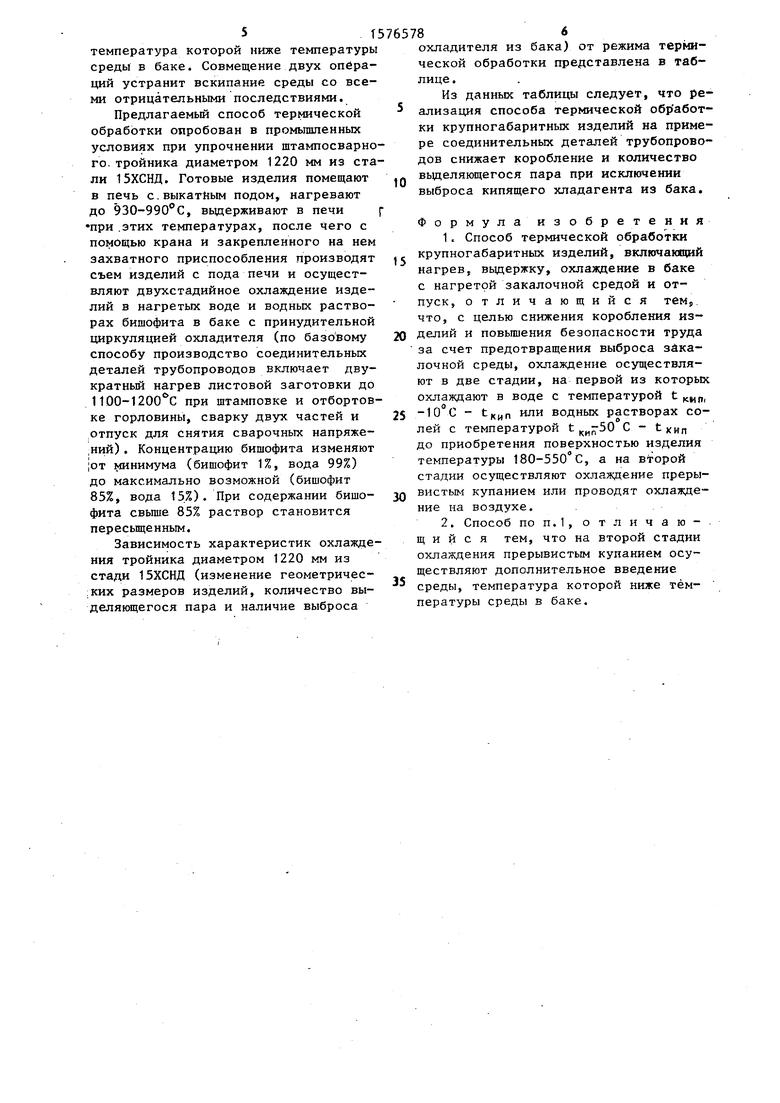

Формула изобретения

1. Способ термической обработки крупногабаритных изделий, включающий нагрев, выдержку, охлаждение в баке с нагретой закалочной средой и отпуск, отличающийся тем, что, с целью снижения коробления изделий и повышения безопасности труда за счет предотвращения выброса закалочной среды, охлаждение осуществляют в две стадии, на первой из которых охлаждают в воде с температурой t КИП) -10°С - tKwn или водных растворах солей с температурой t К( С - t КИп до приобретения поверхностью изделия температуры 180-550°С, а на второй стадии осуществляют охлаждение прерывистым купанием или проводят охлаждение на воздухе.

2. Способ по п.1, отличающийся тем, что на второй стадии охлаждения прерывистым купанием осуществляют дополнительное введение среды, температура которой ниже температуры среды в баке.

Соответствие требованиям нормативного источника

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2265066C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2277593C1 |

| Устройство для охлаждения изделий | 1988 |

|

SU1650727A1 |

| Способ термической обработки крупногабаритных изделий | 1985 |

|

SU1294845A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| Устройство для охлаждения изделий | 1982 |

|

SU1073302A1 |

| СПОСОБ ОТПУСКА ЗАКАЛЕННЫХ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2004 |

|

RU2255984C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УНИЧТОЖЕНИЯ ТОКСИЧНЫХ И ВЫСОКОТОКСИЧНЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2178116C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 2004 |

|

RU2255985C1 |

| МАЛОДЕФОРМАЦИОННАЯ ЗАКАЛКА АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2574928C1 |

Изобретение относится к металлургии и может быть использовано при термической обработке полых или сплошных крупногабаритных изделий, например соединительных деталей трубопроводов диаметром до 1420 мм. Целью изобретения является снижение коробления изделий и повышение безопасности труда за счет предотвращения выброса закалочной среды. Крупногабаритные изделия подвергают нагреву, после чего охлаждают в подогретой закалочной среде, например в воде или водных растворах солей, и отпускают. Охлаждение на первой стадии осуществляют в воде с температурой (T кип - 10°С) - T кип или водных растворах солей с температурой (T кип - 50°С) - T кип до начала интенсивного отвода тепла от изделия при температуре поверхности металла 180-550°С, а на второй стадии осуществляют охлаждение прерывистым купанием или проводят охлаждение на воздухе, или же на второй стадии охлаждения осуществляют дополнительное введение среды, температура которой ниже температуры среды в баке, или же проводимое на второй стадии прерывистое охлаждение купанием ведут одновременно с дополнительным введением среды, температура которой ниже температуры среды в баке. Предложенный способ позволяет снизить закалочные деформации и предотвращает выброс закалочной среды из бака. 1 з.п. ф-лы, 1 табл.

купание

Неудовлетворительное «1

Удовлетворительное

ч и

Удовлетворительное «t

Удовлетворительное Удовлетворительное.

100

20-22

272

I стадия: tt 140°C, t2 550°C II стадия:

купание140

воздух140

введение охладителя с t3 80°C140

купание+введение охладителя 140

VB соответствии с ОСТ допускается поставка 15% изделий с предельными отклонениями по наружному диаметру ±3,5 мм, т.е. до 27,5 мм.

166 150

138

1Л6;

it м

и

it

ст

Ui -J

00

| Гудремон Э | |||

| Специальные стали | |||

| Т I | |||

| - М., 1959, с.315-317 | |||

| Способ термической обработки крупногабаритных изделий | 1985 |

|

SU1294845A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-07—Публикация

1988-05-04—Подача