Изобретение относится к измерительной технике и может быть использовано для измерения взаимного расположения цилиндрических поверхностей, например, измерения радиального биения зажимных цанг и установленных в них сверл, используемых при сверлении плат печатного монтажа.

Целью изобретения является повышение точности и производительности измерений изделий типа сверл, закрепленных в цанге и установочной втулке.

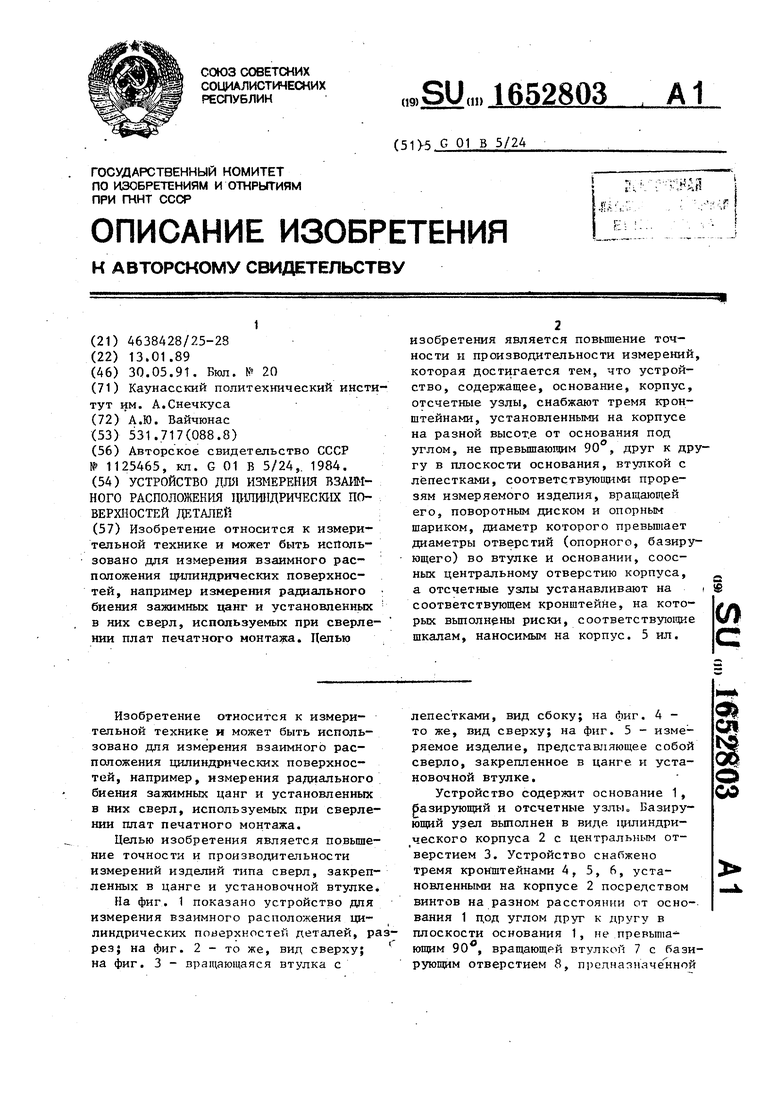

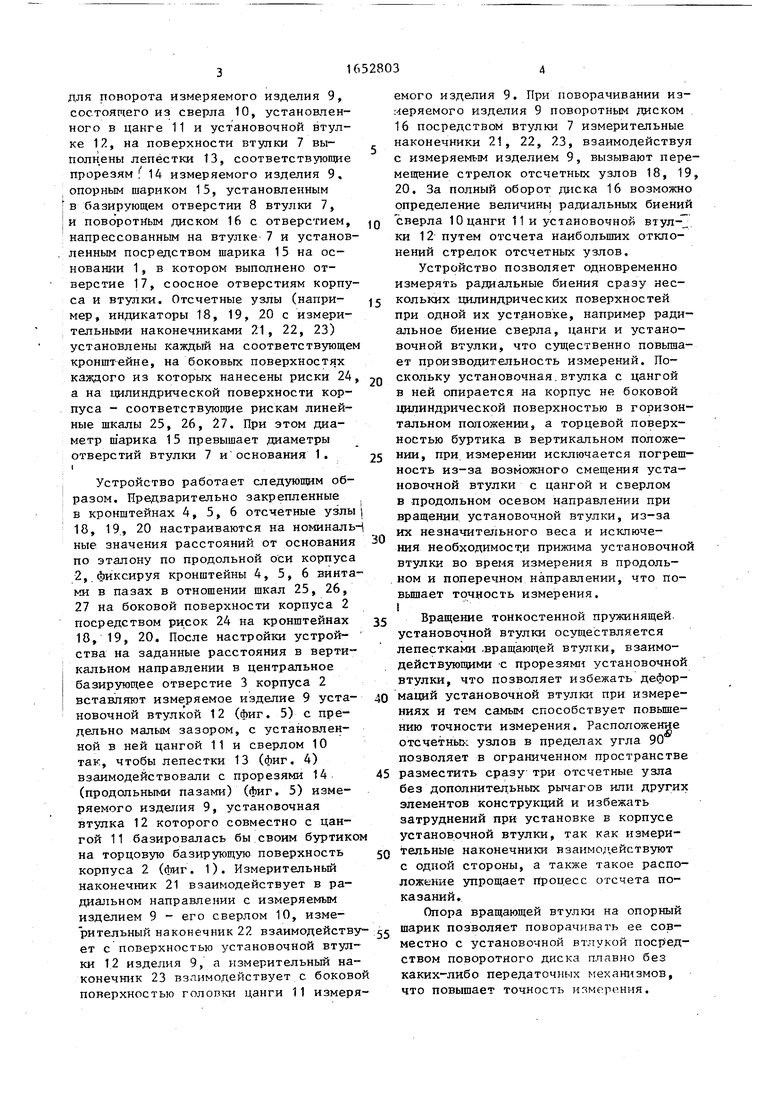

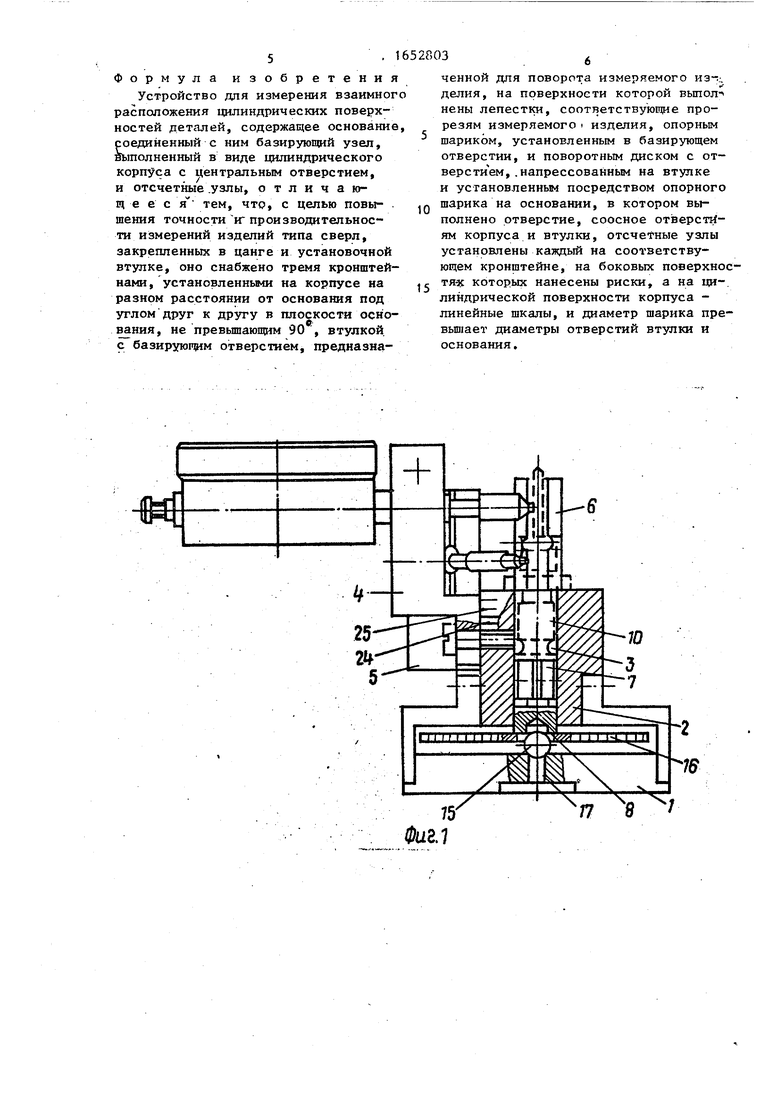

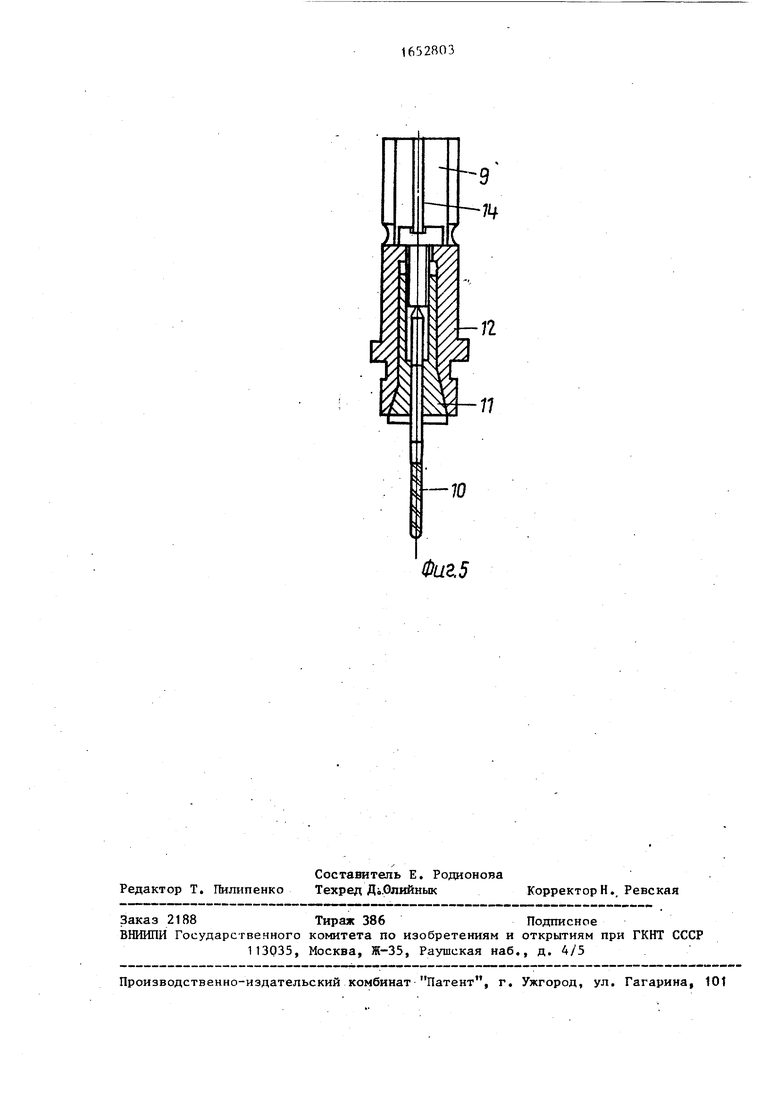

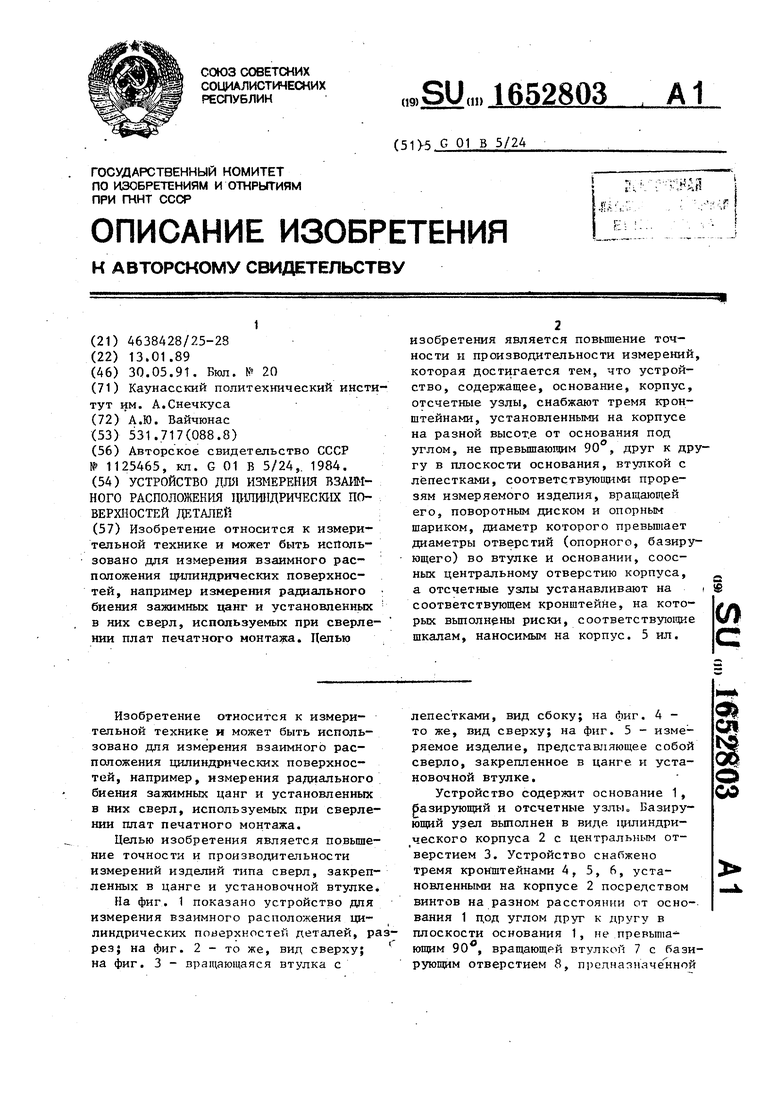

На фиг. 1 показано устройство для измерения взаимного расположения цилиндрических поверхностей деталей, разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - вращающаяся втулка с

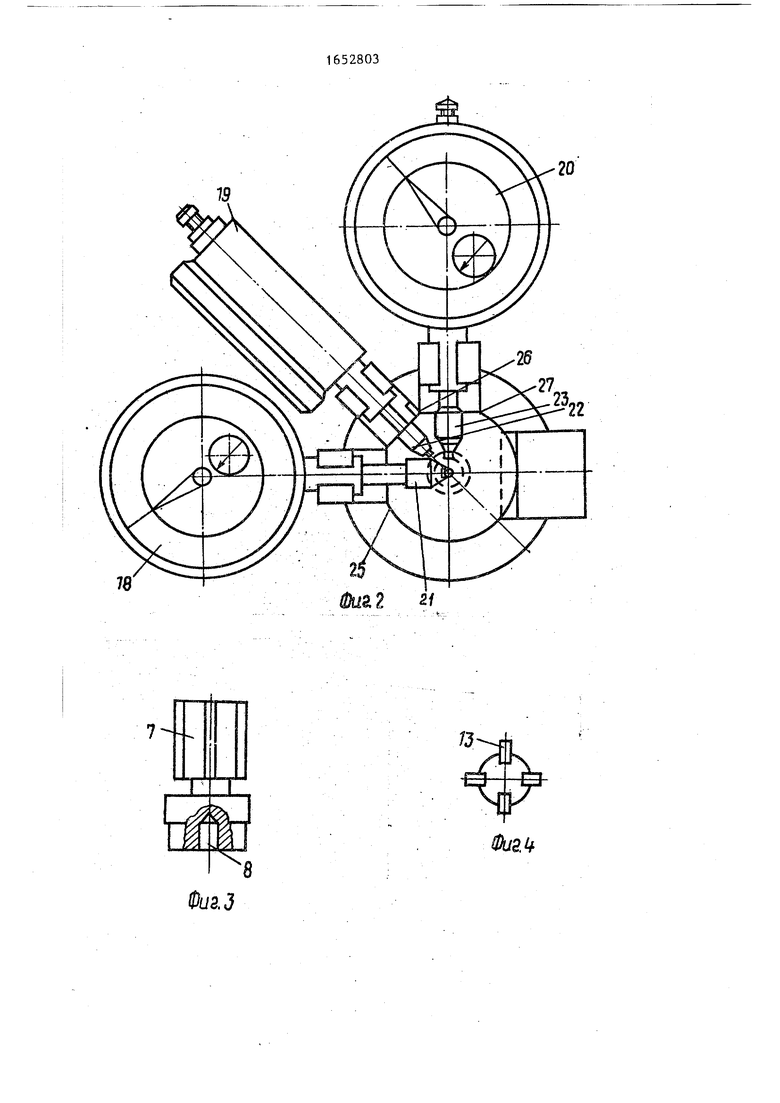

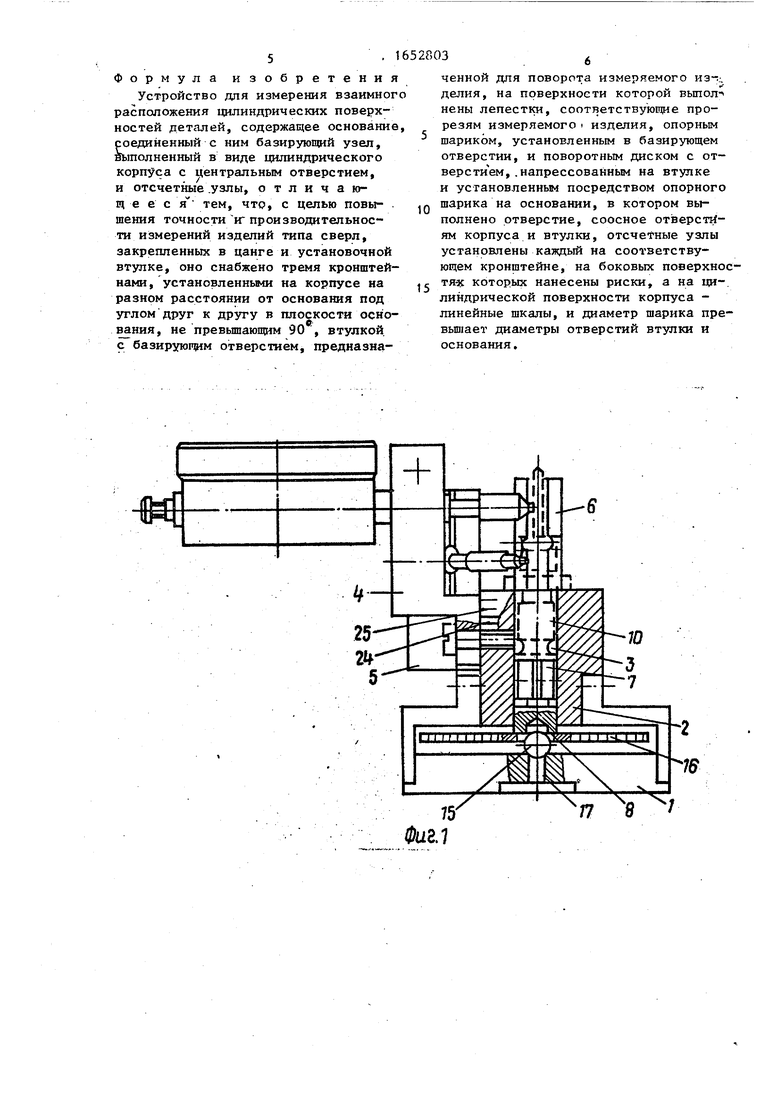

лепестками, вид сбоку; на фиг. 4 - то же, вид сверху; на фиг. 5 - измеряемое изделие, предстаачлющее собой сверло, закрепленное в цанге и установочной втулке.

Устройство содержит основание 1, базирующий и отсчетные узлы, базирующий узел выполнен в виде цилиндрического корпуса 2 с центральным отверстием 3. Устройство снабжено тремя кронштейнами 4, 5, 6, установленными на корпусе 2 посредством винтов на разном расстоянии от основания 1 под углом друг к другу в плоскости основания 1, не превышающим 90 , вращающрй втугкой 7 с базирующим отверстием 8, протиачн.чченнпй

9

ся

00

для поворота измеряемого изделия 9, состоящего из сверла 10, установленного в цанге 11 и установочной втулке 12, на поверхности втулки 7 выполнены лепестки 13, соответствующие прорезям 14 измеряемого изделия 9, опорным шариком 15, установленным в базирующем отверстии 8 втулки 7, и поворотным диском 16 с отверстием, напрессованным на втулке 7 и установленным посредством шарика 15 на основании 1, в котором выполнено отверстие 17, соосное отверстиям корпуса и втулки. Отсчетные узлы (напри- мер, индикаторы 18, 19, 20 с измерительными наконечниками 21, 22, 23) установлены каждый на соответствующем кронштейне, на боковых поверхностях каждого из которых нанесены риски 24, а на цилиндрической поверхности корпуса - соответствующие рискам линейные шкалы 25, 26, 27. При этом диаметр шарика 15 превышает диаметры

отверстий втулки 7 и основания 1.

1

Устройство работает следующим образом. Предварительно закрепленные в кронштейнах 4, 5, 6 отсчетные узлы 18, 19, 20 настраиваются на номиналы ные значения расстояний от основания по эталону по продольной оси корпуса 2, фиксируя кронштейны 4,5, 6 винтами в пазах в отношении шкал 25, 26, 27 на боковой поверхности корпуса 2 посредством рисок 24 на кронштейнах 10, 19, 20. После настройки устройства на заданные расстояния в вертикальном направлении в центральное базирующее отверстие 3 корпуса 2 вставляют измеряемое изделие 9 уста- новочной втулкой 12 (фиг. 5) с предельно малым зазором, с установленной в ней цангой 11 и сверлом 10 так, чтобы лепестки 13 (фиг. 4) взаимодействовали с прорезями 14 (продольными пазами) (фиг. 5) измеряемого изделия 9, установочная втулка 12 которого совместно с цангой 11 базировалась бы своим буртиком на торцовую базирующую поверхность корпуса 2 (фиг. 1). Измерительный наконечник 21 взаимодействует в радиальном направлении с измеряемым изделием 9 - его сверлом 10, измерительный наконечник 22 взаимодейству ет с поверхностью установочной втулки 12 изделия 9, а измерительный наконечник 23 гппимодействует с боково поверхностью голоики цанги 11 измеряемого изделия 9. При поворачивании измеряемого изделия 9 поворотным диском 16 посредством втулки 7 измерительные наконечники 21, 22, 23, взаимодействуя с измеряемым изделием 9, вызывают перемещение стрелок отсчетных узлов 18, 19 20. За полный оборот диска 16 возможно определение величины радиальных биений сверла 10 цанги 11 и установочной втул- ки 12 путем отсчета наибольших отклонений стрелок отсчетных узлов.

Устройство позволяет одновременно измерять радиальные биения сразу нескольких цилиндрических поверхностей при одной их установке, например радиальное биение сверла, цанги и установочной втулки, что существенно повышает производительность измерений. Поскольку установочная ртулка с цангой в ней опирается на корпус не боковой цилиндрической поверхностью в горизонтальном положении, а торцевой поверхностью буртика в вертикальном положении, при измерении исключается погрешность из-за возможного смещения установочной втулки с цангой и сверлом в продольном осевом направлении при вращении установочной втулки, из-за их незначительного веса и исключения необходимости прижима установочной втулки во время измерения в продольном и поперечном направлении, что повышает точность измерения. I

Вращение тонкостенной пружинящей

установочной втулки осуществляется лепестками .вращающей втулки, взаимодействующими с прорезями установочной втулки, что позволяет избежать деформаций установочной втулки при измерениях и тем самым способствует повышению точности измерения. Расположение отсчетных узлов в пределах угла 90 позволяет в ограниченном пространстве разместить сразу три отсчетные узла без дополнительных рычагов или других элементов конструкций и избежать затруднений при установке в корпусе установочной втулки, так как измерительные наконечники взаимодействуют с одной стороны, а также такое расположение упрощает проиесс отсчета показаний.

Опора вращающей втулки на опорный шарик позволяет поворачивать ее совместно с установочной ячлукой посредством поворотного диска главно без каких-либо передаточных механизмов, что повышает точность мччсрония.

Формула изобретения

Устройство для измерения взаимног расположения цилиндрических поверхностей деталей, содержащее основание соединенный с ним базирующий узел, выполненный в виде цилиндрического корпуса с центральным отверстием, и отсчетные .узлы, отличающееся тем, что, с целью повышения точности и производительности измерений изделий типа сверл, закрепленных в цанге и установочной втулке, оно снабжено тремя кронштейнами, установленными на корпусе на разном расстоянии от основания под углом друг к другу в плоскости основания, не превышающим 90е, втулкой с базируюпцм отверстием, преднаэна0

5

ценной для поворота измеряемого из-., делия, на поверхности которой выпол- йены лепестки, соответствукицие прорезям измеряемого . изделия, опорным шариком, установленным в базирующем отверстии, и поворотным диском с отверстием, .напрессованным на втулке и установленным посредством опорного шарика на основании, в котором выполнено отверстие, соосное отверстиям корпуса и втулки, отсчетные узлы установлены каждый на соответствующем кронштейне, на боковых поверхностях которых нанесены риски, а на цилиндрической поверхности корпуса - линейные шкалы, и диаметр шарика превышает диаметры отверстий втулки и основания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля симметричности заточки инструментов | 1989 |

|

SU1696840A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ГЕОДЕЗИЧЕСКОГО ЗНАКА | 1994 |

|

RU2083953C1 |

| Устройство для измерения биения торца относительно оси наружной резьбы деталей,например сосудов | 1983 |

|

SU1224548A1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ОТВЕРСТИЙ БУКС КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2003 |

|

RU2247315C1 |

| Устройство для измерения и контроля соосности отверстий | 2016 |

|

RU2623817C1 |

| Центромер дуг | 1988 |

|

SU1564487A1 |

| Устройство для зажима и поворота деталей | 1987 |

|

SU1426742A1 |

| ШПИНДЕЛЬ С ЗАЖИМНЫМ ЦЕНТРИРУЮЩИМ ПАТРОНОМ | 2009 |

|

RU2400331C1 |

| Прецизионная регулируемая опора | 1991 |

|

SU1799906A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И КОНТРОЛЯ СООСНОСТИ СРЕДНЕГО И ПРОМЕЖУТОЧНЫХ ОТВЕРСТИЙ ОТНОСИТЕЛЬНО КРАЙНИХ | 2021 |

|

RU2774311C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения взаимного расположения цилиндрических поверхностей, например измерения радиального биения зажимных цанг и установленных в них сверл, используемых при сверлении плат печатного монтажа. Целью изобретения является повышение точности и производительности измерений, которая достигается тем, что устройство, содержащее, основание, корпус, отсчетные узлы, снабжают тремя кронштейнами, установленными на корпусе на разной высот.е от основания под углом, не превышающим 90 , друг к другу в плоскости основания, втулкой с лепестками, соответствующими прорезям измеряемого изделия, вращающей его, поворотным диском и опорным шариком, диаметр которого превышает диаметры отверстий (опорного, базирующего) во втулке и основании, соос- ных центральному отверстию корпуса, а отсчетные узлы устанавливают на соответствующем кронштейне, на которых выполнены риски, соответствующие шкалам, наносимым на корпус. 5 ил. 5 (Л С

70

2

-

77 N0

Фиг2 2/

Фиг.З

20

/3

Фигл

77

Фиг. 5

| Устройство для контроля биений | 1982 |

|

SU1125465A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-30—Публикация

1989-01-13—Подача