ной аппаратуры для аттестации и исследования высокоточных силочувствительных приборов. Оно позволяет повысить точность регулировки путем компенсации технологических погрешностей сопрягаемых элементов конструкции. Сущность изобретения: в прецизионной регулируемой опоре, содержащей корпус (К1) 1, винт 2 с гайкой 3, размещенные в нем с возможностью взаимодействия, и опорные элементы, при этом гайка 3 снабжена цангой 15 с регулировочной гайкой 16, К1 выполнен в виде полого ступенчатого цилиндра с направляющим цилиндрическим отверстием 4, в котором с возможностью возвратно-поступательного движения установлена гайка 3, выполненная в виде цилиндрического штока , на нижнем конце которого размещены опорные элементы, выполненные в виде головки 12 со сферической вытачкой 13с завальцо- ванным в ней опорным шариком 14. В верхней части К1 при помощи опорной втулки 19 установлен регулировочный элемент 21 с возможностью образования кинематической связи с винтом 2 посредством крестовой компенсирующей муфты 26, элементы зацепления которой выполнены в виде тел качения, например шариков 27 и цилиндрических пазов 28, при этом входное и выходное звенья муфты 26 образованы опорной частью 29 регулировочного элемента 21 и головкой 17 винта 2 соответственно, а промежуточное звено выполнено в виде диска 30, установленного между ними и стенками К1С гарантированным зазором, 2 з. п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Угольный струг | 1985 |

|

SU1583600A1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРИЖАТИЯ ДЕТАЛЕЙ ПРИ ИХ ПРИКЛЕИВАНИИ | 2004 |

|

RU2272185C2 |

| Механизм подъема стола прецизионного станка | 1986 |

|

SU1386434A1 |

| ФОТОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ УГЛА | 2004 |

|

RU2263395C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| ГОЛОВКА ДЛЯ ПОВТОРНОГО ОКРАШИВАНИЯ КРЫШЕК СКРУГЛЕННОЙ ФОРМЫ | 2011 |

|

RU2559504C2 |

| Юстировочное устройство | 1989 |

|

SU1707588A1 |

| ГОЛОВКА ДЛЯ КРЕПЛЕНИЯ ИНСТРУМЕНТА | 1967 |

|

SU214272A1 |

Изобретение относится к точному приборостроению, в частности к регулируемым опорам для перемещения приборов по вертикали и горизонтирования их оснований, и может быть использовано в приспособлениях и устройствах контрольно-испытатель

Изобретение относится к точному приборостроению, в частности к регулируемым опорам для перемещения приборов по вертикали и горизонтирования их оснований, и может быть использовано в приспособлени- ях и устройствах контрольно-испытательной аппаратуры для аттестации и исследования высокоточных силочувствительных приборов.

Целью изобретения является повыше- ние точности регулировки путем компенсации технологических погрешностей сопрягаемых элементов, а именно радиального и.торцового биений, несоосности, отклонения формы поверхности и т.п.

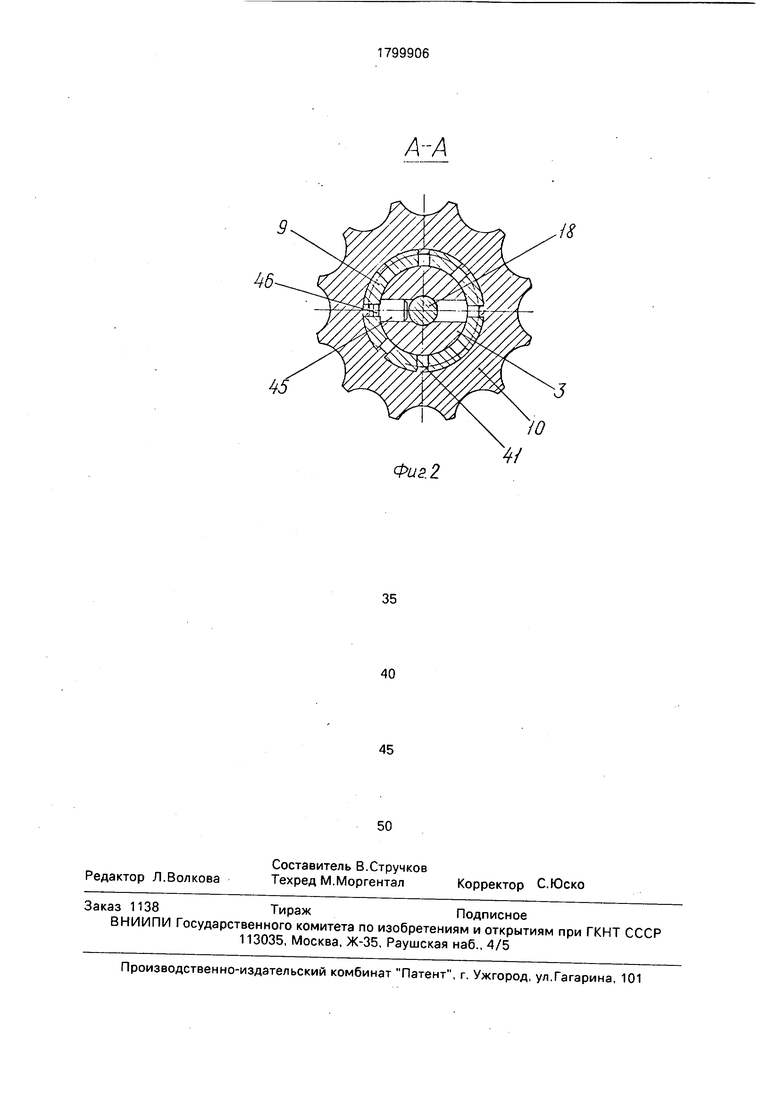

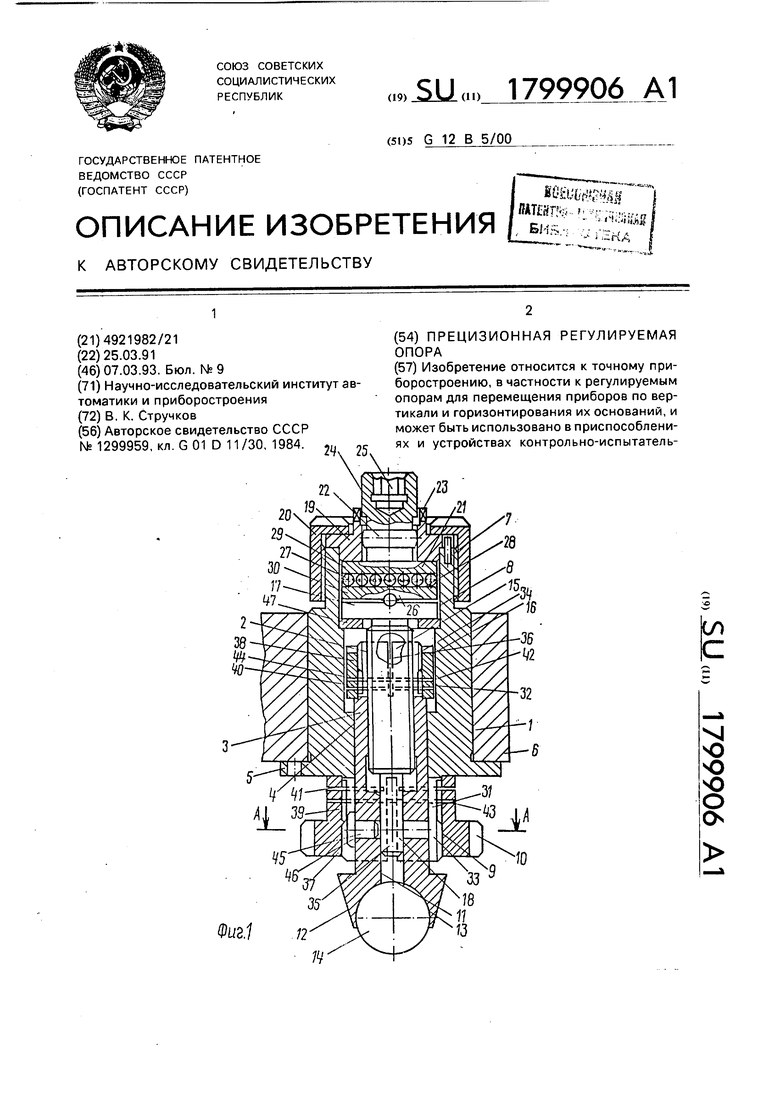

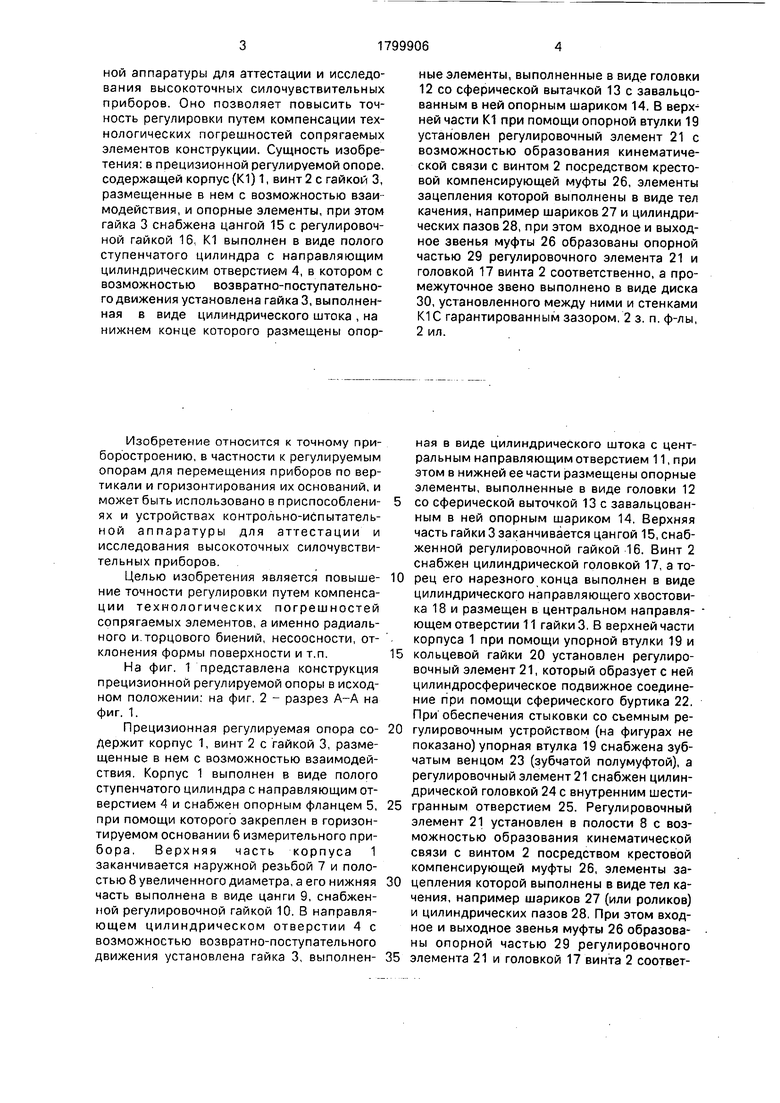

На фиг. 1 представлена конструкция прецизионной регулируемой опоры в исходном положении: на фиг. 2 - разрез А-А на фиг. 1.

Прецизионная регулируемая опора со- держит корпус 1, винт 2 с гайкой 3, размещенные в нем с возможностью взаимодействия. Корпус 1 выполнен в виде полого ступенчатого цилиндра с направляющим отверстием 4 и снабжен опорным фланцем 5, при помощи которого закреплен в горизон- тируемом основании 6 измерительного прибора. Верхняя часть корпуса 1 заканчивается наружной резьбой 7 и полостью 8 увеличенного диаметра, а его нижняя часть выполнена в виде цанги 9, снабженной регулировочной гайкой 10. В направляющем цилиндрическом отверстии 4 с возможностью возвратно-поступательного движения установлена гайка 3, выполнен-

ная в виде цилиндрического штока с центральным направляющим отверстием 11, при этом в нижней ее части размещены опорные элементы, выполненные в виде головки 12 со сферической выточкой 13с завальцован- ным в ней опорным шариком 14. Верхняя часть гайки 3 заканчивается цангой 15, снабженной регулировочной гайкой 16. Винт 2 снабжен цилиндрической головкой 17, а торец его нарезного конца выполнен в виде цилиндрического направляющего хвостовика 18 и размещен в центральном направляющем отверстии 11 гайки 3. В верхней части корпуса 1 при помощи упорной втулки 19 и кольцевой гайки 20 установлен регулировочный элемент 21, который образуете ней цилиндросферическое подвижное соединение при помощи сферического буртика 22. При обеспечения стыковки со съемным регулировочным устройством (на фигурах не показано) упорная втулка 19 снабжена зубчатым венцом 23 (зубчатой полумуфтой), а регулировочный элемент 21 снабжен цилиндрической головкой 24 с внутренним шестигранным отверстием 25. Регулировочный элемент 21 установлен в полости 8 с возможностью образования кинематической связи с винтом 2 посредством крестовой компенсирующей муфты 26, элементы зацепления которой выполнены в виде тел качения, например шариков 27 (или роликов) и цилиндрических пазов 28, При этом входное и выходное звенья муфты 26 образованы опорной частью 29 регулировочного элемента 21 и головкой 17 винта 2 соответственно, а промежуточное звено выполнено в виде диска 30, установленного между ними и стенками полости 8 с гарантированным зазором. Каждая цанга 9 и 15 корпуса 1 и гайки 3 образована цилиндрической шейкой 31 и 32, резьбовой головкой 33 и 34, а также продольными пазами 35 и 36 соответственно, а их регулировочные гайки 10 и 16 выполнены со ступенчатым отверстием, имеющим резьбовую 37 и 38 и гладкую опорную 39 и 40 части. В последней выполнены по крайней мере две пары встречных радиальных пазов 41 и 42, образующих жесткие парные перемычки 43 и 44 по двум ортогональным направлениям. Гайка 3 снабжена ограничителем 45 поворота, выполненным в виде закладного направляющего штифта, головка 46 которого размещена в одном из пазов 41 цанги 9 корпуса 1. Для предотвращения расчленения крестовой компенсирующей муфты 26 при отсутствии осевой нагрузки в процессе сборки и эксплуатации под головкой 17 винта 2 в полости 8 установлена упорная шайба 47.

Работа прецизионной регулируемой опоры основана на преобразовании вращательного движения винта 2 в поступательное перемещение гайки 3, снабженной опорными элементами (см. Артоболевский И. И, Механизмы в современной технике, Т2.-М.: Наука, 1971, с. 947, механизм № 2222). При этом компенсация технологических погрешностей сопрягаемых элементов в кинематических парах (вращательных винтовых и поступательных) обеспечена за счет развязки винта 2 с корпусом 1 путем введения регулировочного элемента 21 со сферическим буртиком 22, крестовой компенсирующей муфты 26 с элементами зацепления, выполненными в виде тел качения, например шариков 27 и цилиндрических пазов 28, а также за счет применения цанг 9 и 15 с регулировочными гайками 10 и 16 соответственно, причем гладкие опорные части 39 и 40 этих гаек выполнены в виде прорезных пружин.

Во вращательной паре, образованной регулировочным элементом 21 и упорной втулкой 19, влияние торцовых биений опорных поверхностей на точность регулировки компенсируется цилиндросферическим подвижным соединением, обеспечивающим плотное прилегание этих поверхностей без зазора.

В винтовой паре, образованной винтом 2 и гайкой 3, влияние на точность регулировки торцовых и радиальных биений опорных элементов конструкции относительно резьбового соединения компенсируется крестовой компенсирующей муфтой 26, которая в отличие от известной, компенсирующей несоосность валов (см. Крайнев А. Ф. Словарь- справочник по механизмам. -М.:

Машиностроение, 1981, стр. 74), за счет тел качения компенсирует еще и их непараллельность. Осевой и радиальный люфты в этой паре выбираются при помощи цанги 15 и регулировочной гайки 16.

0 В поступательной паре, образованной гайкой 3, выполненной в виде цилиндрического штока, и направляющим цилиндрическим отверстием 4 корпуса 1, радиальный зазор выбирается при помощи цанги 9 и

5 регулировочной гайки 10, при этом после выставки регулируемого положения гайка 10 обеспечивает надежное стопорение путем ее дозатяжки.

В винтовых парах, образованных регу0 лировочными гайками 10 и 16 и цангами 9 и 15 соответственно, влияние торцового биения опорных торцов гаек при их затяжке компенсируется прорезными пружинами, образованными из гладких опорных частей

5 39 и 40, за счет их упругой деформации.

Прецизионная регулируемая опора в составе трехопорного основания 6 прибора работает следующим образом.

Прибор устанавливается на стенд или

0 контрольную с развязанным фундаментом, при этом могут использоваться башмаки или газовые дополнительные опоры. Затем производится горизонтирование прибора, например, при помощи электрон5 ных уровней или по электрическим сигналам чувствительного элемента прибора, подключенного к электронной контрольно- испытательной аппаратуре, по двум ортогональным направлениям.

0Грубая и точная регулировки при этом производятся с помощью съемного регулировочного устройства, которое позволяет повысить чувствительность руки регулировщика более чем в 50 раз (см, авт. св. №

5 1453392, 31.07.86, кл. G 05 G 11/00). В процессе регулировки это устройство (на фигурах не показано) устанавливается на прецизионную регулируемую опору, при этом его рабочая головка вводится в шести0 гранное отверстие 25 головки 24 регулировочного элемента 21, после чего производится грубая регулировка. Затем зубчатая полумуфта съемного устройства вводится в зацепление с зубчатым венцом

5 23 упорной втулки 19, жестко закрепленной в корпусе 1, и производится точная корректирующая регулировка плавным вращением регулировочного элемента 21. При вращении регулировочного элемента 21 его вра- щательное движение передается через

крестовую компенсирующую муфту 26 на винт 2, который, вращаясь, начинает перемещаться в осевом направлении относительно гайки 3 вместе с корпусом 1 и основанием 6. Таким образом, вращая регулировочный элемент 21, производят требуемую выставку основания 6.прибора относительно горизонта. После выставки производится стопорение при помощи до- затяжки регулировочной гайки 10, при которой за счет треугольного профиля резьбы усилие затяжки раскладывается на осевое и радиальное, последнее приводит к деформации лепестков цанги 9, плотно зажимающих цилиндрический шток гайки 3.

Благодаря высокой точности и разрешающей способности регулируемую опору можно использовать в качестве микропере- мещателя в задатчиках сверхмалых углов в контрольно-испытательной аппаратуре или других прецизионных устройствах, в том числе и с дистанционным управлением.

Заявляемое техническое решение благодаря введению новых конструктивных признаков и кинематических связей по сравнению с прототипом обеспечивает следующие преимущества.

Повышается точность регулирования за счет обеспечения компенсации технологических погрешностей, допущенных при изготовлении сопрягаемых элементов кинематических пар.

Уменьшаются габариты в радиальном направлении, упрощается конструкция опоры и основания прибора,технология их изготовления и снижается металлоемкость благодаря обеспечению возможности использования съемного регулировочного устройства грубой и точной настройки.

Расширяются возможности использования устройства, например, в качестве микроперемещателя повышенной точности (с минимальными погрешностями).

Повышается удобство эксплуатации за счет уменьшения габаритов в радиальном направлении., упрощения посадочного места в основании прибора и автономности функционального узла, а также за счет совпадения оси вращения регулировочного элемента с направлением регулировки.

Формула изобретения 1. Прецизионная регулируемая опора, выполненная в виде системы винт-гайка с опорными элементами, причем гайка снабжена цангой с зажимным элементом, отличающаяся тем, что, с целью повышения точности регулировки путем компенсации технологических погрешностей, она снабжена держателем в виде полого цилиндра со

ступенчатой боковой поверхностью и с направляющим осевым каналом и регулировочным элементом с упорной втулкой, посредством которой он установлен в осевом канале держателя, причем гайка выполнена в виде цилиндрического штока, установленного в осевом канале держателя с возможностью возвратно-поступательного перемещения, опорные элементы размещены на торцовой поверхности гайки,

регулировочный элемент выполнен с опорной частью, размещенной над головкой винта с образованием крестовой компенсирующей муфты, элементы зацепления которой выполнены в виде тел качения и цилиндрических пазов, а ее промежуточное звено выполнено в виде диска, установленного между ними и стенками осевого канала держателя с зазором, на торцовой поверхности винта выполнен цилиндрический направляющий хвостовик, размещенный в осевом отверстии штока гайки, держатель со стороны опорных элементов снабжен цангой с регулировочной гайкой.

элемент гайки и регулировочная гайка держателя выполнены со ступенчатым отверстием, на части внутренней поверхности которого выполнена резьба, а на гладкой поверхности - по крайней мере две пары

встречных радиальных пазов с образованием парных ортогональных перемычек.

размещена в одном из пазов цанги корпуса.

А-А

Фиг.2

| Регулируемая опора прибора | 1984 |

|

SU1299959A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-07—Публикация

1991-03-25—Подача