Изобретение относится к измерительной технике и может быть использовано для проведения измерительного контроля соосности среднего и промежуточных отверстий относительно крайних в корпусных деталях.

Известно, что для контроля соосности опорных разъемных отверстий в блоке цилиндров двигателя, предусмотренных под установку вкладышей и размещение коренных шеек коленчатого вала, применяется индикаторное приспособление [С.М. Бабусенко. Ремонт тракторов и автомобилей, - М.: Колос, 1980, С. 156], содержащее две ступенчатые центрирующие втулки с осевыми отверстиями, размещаемые в крайних из трех контролируемых отверстий блока цилиндров с точностью в пределах допуска, оправку с установленным на ней измерительным узлом перпендикулярно оси среднего контролируемого из трех отверстий, размещенную с возможностью поворота в центрирующих втулках. Измерительный узел индикаторного приспособления выполнен в виде цилиндрического корпуса с осевым отверстием, соосным с отверстиями центрирующих втулок, стойки и кронштейна, размещенных на корпусе измерительного узла, двуплечего рычага, установленного на кронштейне с возможностью поворота на оси, одно из плеч которого, выполненное в виде подпружиненного сферического пальца, контактирует с внутренней поверхностью вращения среднего из трех контролируемых отверстий при взаимодействии второго плеча рычага с измерительным стержнем индикатора, закрепленного на стойке.

Известное устройство не позволяет однократным измерением контролировать соосность больше трех отверстий в корпусных деталях относительно общей оси, но предусматривает их поэтапный контроль при последовательной проверке каждых трех отверстий с недостаточной точностью в связи с присутствием накапливаемой погрешности в результатах измерений из-за ограниченных возможностей устройства, в том числе из-за перепада измерительного усилия, вызванного нестабильностью силовой погрешности двуплечего рычага, контактирующего с измерительным стержнем индикатора и с внутренней поверхностью вращения среднего из трех контролируемых отверстий при повороте оправки с размещенным на ней измерительным узлом вокруг общей оси центрирующих втулок, несовпадения линии измерений с линией передачи измерительного усилия на измерительный стержень закрепленного на стойке индикатора.

Наиболее близким техническим решением к изобретению является устройство для измерения отклонения от соосности отверстий, содержащее два центрирующих узла, установленный в них с возможностью вращения вал и измерительный узел с индикатором и измерительным наконечником. Центрирующие узлы выполнены каждый в виде корпуса, установленной на нем втулки, конических подпружиненных в осевом направлении колец с шариками, установленными с возможностью радиального перемещения, и подшипников, обеспечивающих возможность вращения вала в узлах. Измерительный узел выполнен в виде фланца, соединенного с корпусом одного из центрирующих узлов, двух подшипников, полой оси с толкателем, контактирующим с наконечником индикатора, кронштейна на оси и двуплечего рычага на кронштейне, одно плечо которого контактирует с валом, а другое с толкателем [Авт. св-во №1479817, М. кл. G01B 5/24, опубл. 15.05.89 г., Бюл. №18].

Известное устройство не позволяет однократным измерением контролировать соосность больше двух отверстий в корпусных деталях, но предусматривает их поэтапный контроль путем последовательной проверки каждых двух отверстий с недостаточной точностью из-за ограниченных возможностей устройства, связанных с невозможностью контроля однократным измерением крайних и промежуточных отверстий, а также среднего отверстия относительно крайних, в том числе из-за отсутствия стабильности силовой погрешности передачи измерительного усилия от толкателя на измерительный стержень индикатора, размещенных во вращающейся полой оси с кронштейном, на оси которого установлен с возможностью поворота двуплечий рычаг, одно плечо которого контактирует с толкателем, а другое - с торцом вала, размещенного в центрирующих узлах.

Техническим результатом изобретения является обеспечение возможности проведения измерительного контроля соосности с точностью в пределах допуска среднего и промежуточных отверстий относительно крайних в корпусных деталях относительно общей оси контролируемых отверстий, например, таких как опорные разъемные отверстия в блоке цилиндров двигателя, предусмотренные под установку вкладышей и размещение коренных шеек коленчатого вала.

Указанный технический результат достигается тем, что в устройстве для измерения и контроля соосности отверстий, содержащем центрирующие узлы, размещенные на валах с измерительным узлом, оснащенным индикатором, в котором каждый из центрирующих узлов выполнен в виде цилиндрического корпуса с осевым отверстием, размещенной на нем втулки, установленных между корпусом и втулкой двух колец с конической поверхностью, радиально перемещаемых шариков по конической поверхности колец, подшипников, обеспечивающих возможность вращения валов в узлах, и крышек, закрепленных на торцах корпусов, а фланец измерительного узла с осевым отверстием размещен соосно с отверстиями в корпусах центрирующих узлов, согласно заявленному техническому решению повышение точности измерительного контроля соосности среднего и промежуточных отверстий относительно крайних достигается применением трех центрирующих узлов, размещенных с измерительным узлом на двух соосно расположенных валах с возможностью вращения последних, применением полого цилиндрического корпуса с продольной прорезью для соединения двух соосно расположенных валов, в отверстии которого установлен фиксируемый тремя осями двуплечий рычаг со сферическими поверхностями контакта с размещением одной из трех осей в отверстии одного из соосно расположенных валов при взаимодействии плеч рычага с плоским торцом плунжера, центрируемого втулками в отверстии другого вала, и с внутренней поверхностью вращения среднего из пяти контролируемых отверстий, выполнением ступенчатой наружной поверхности вращения корпуса каждого из трех центрирующих узлов, выступающая часть которой разделяет между собой два взаимно смещаемых кольца с конической поверхностью, применением сферических двухрядных подшипников, фиксируемых в отверстиях корпусов центрирующих и измерительного узлов устройства упорным торцом внутренней ступенчатой поверхности вращения и посредством применения упорных колец, поджимаемых к подшипнику ступенчатой наружной поверхностью вращения валов, одной из крышек, закрепленных на торцах корпусов центрирующих узлов, и крышкой в измерительном узле, фиксируемой на торце его корпуса, шайбой и гайкой, фиксируемых на валах, выполнением измерительного узла, размещенного с одним из трех центрирующих узлов на одном из соосно расположенных валов в виде полого цилиндрического корпуса, крышки, закрепленной на торце корпуса для фиксации подшипника измерительного узла, фланца с осевым отверстием, соосным с отверстиями в корпусах центрирующих и измерительного узлов, закрепленного на торце крышки измерительного узла, толкателя, установленного с индикатором в отверстии фланца с возможностью контактирования с плунжером и индикатором, размещенными на одной оси с толкателем, посредством установленных во взаимно перпендикулярных плоскостях в глухих отверстиях в торце толкателя четырех пружин, фиксируемых в соосных отверстиях фланца винтами, и взаимодействия плунжера с рычагом, закрепленным в корпусе с продольной прорезью тремя осями, а также с подпружиненным в осевом направлении толкателем с фиксацией установочным винтом индикатора в отверстии фланца.

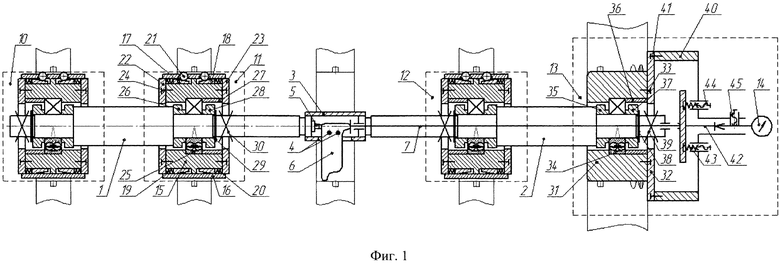

Сущность технического решения поясняется чертежами, где

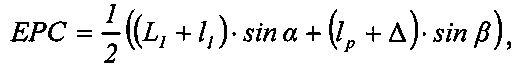

- на фиг. 1 приведена принципиальная схема устройства;

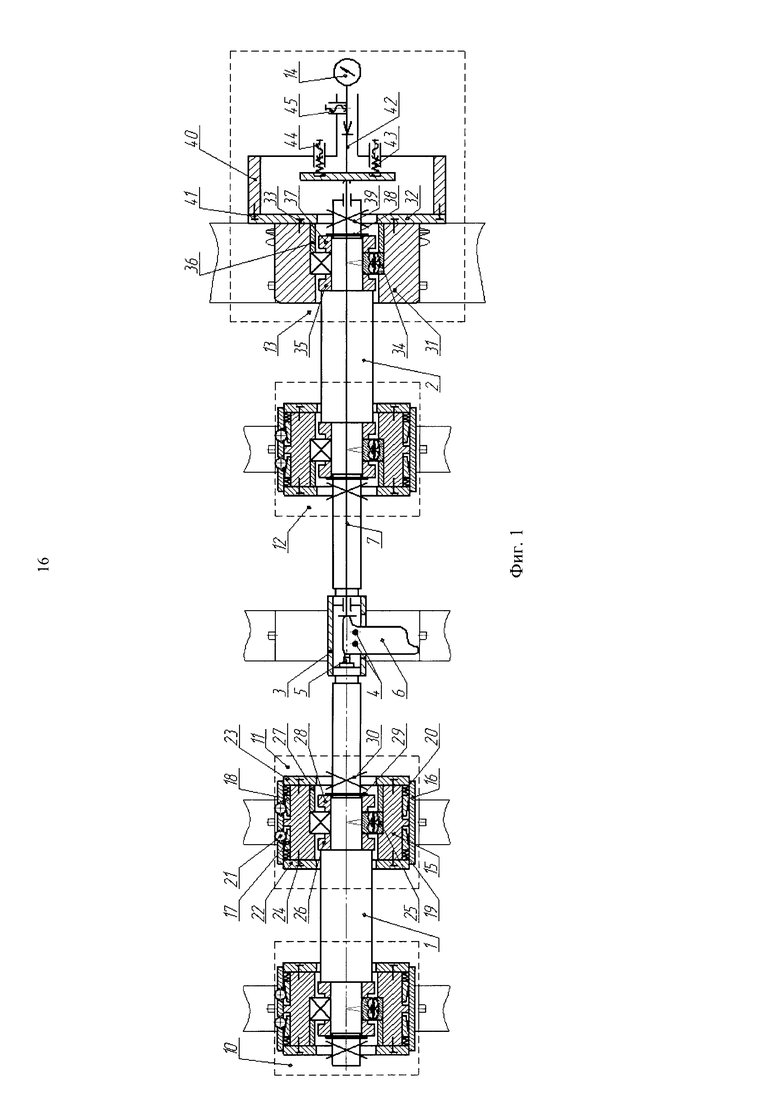

- на фиг. 2 представлена схема работы устройства;

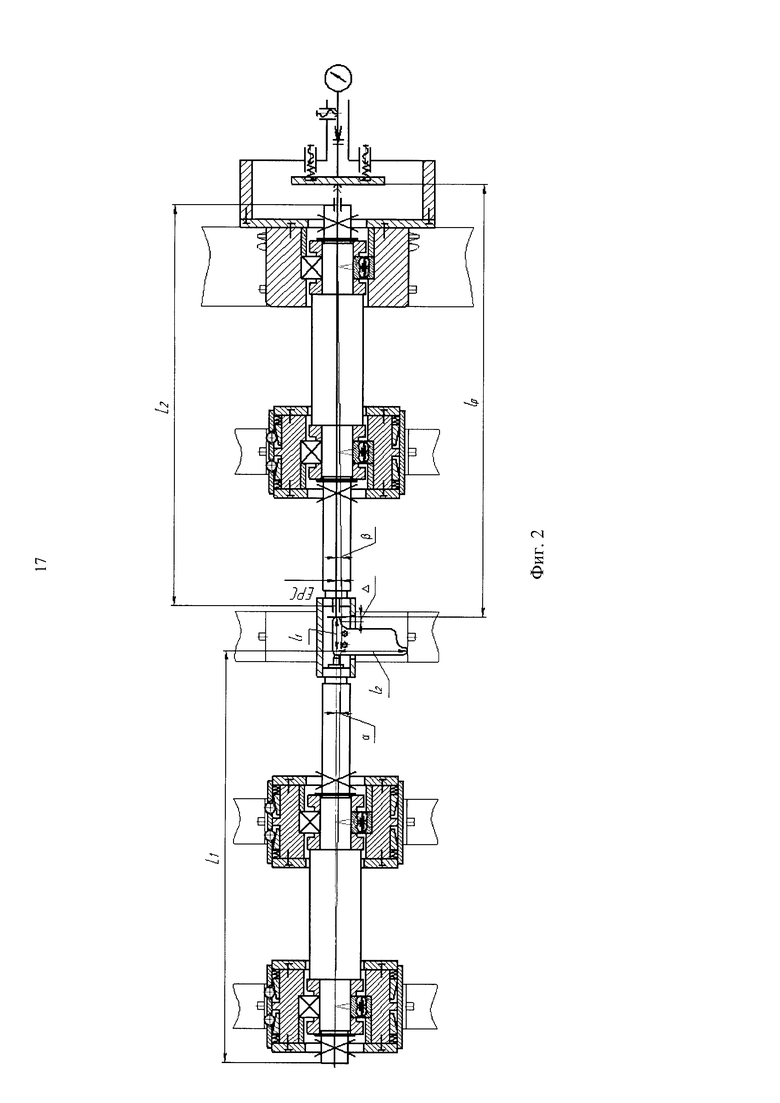

- на фиг. 3 представлен в разрезе его главный вид (конкретный пример выполнения предложенного устройства для измерения и контроля соосности опорных разъемных отверстий, предназначенных под установку вкладышей и размещение коренных шеек коленчатого вала в блоках цилиндров бензиновых двигателей ЗМЗ-511, 513, 5233);

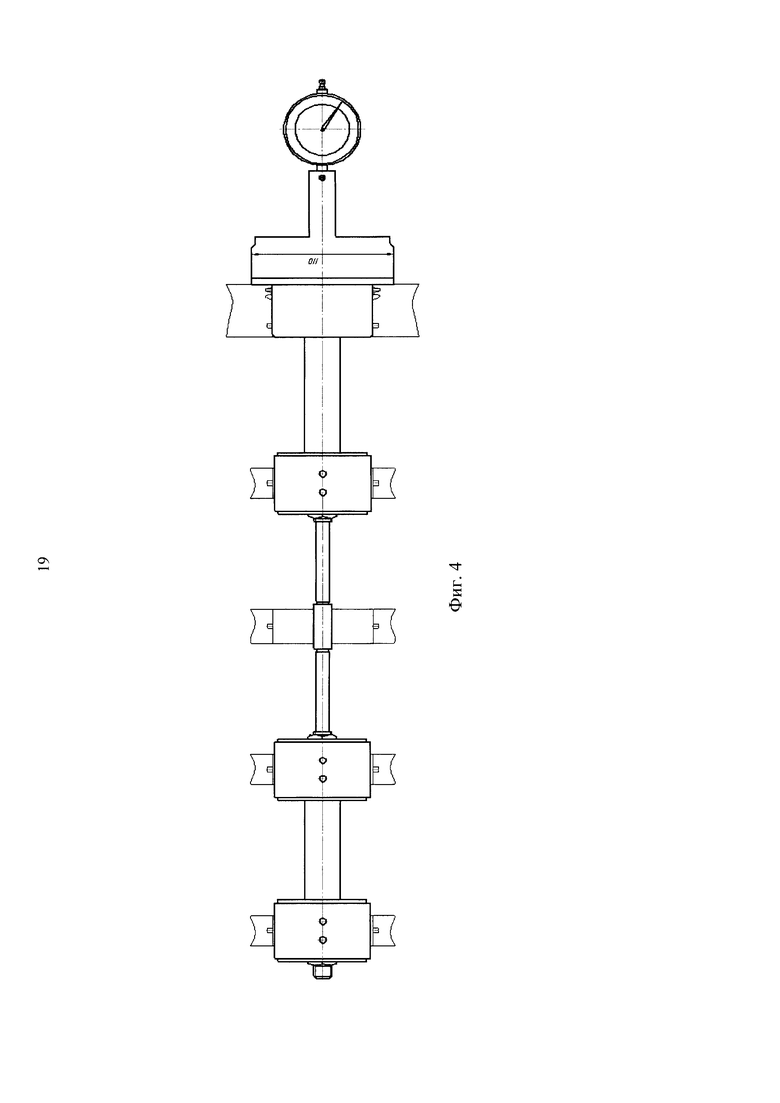

- на фиг. 4 приведен вид сверху устройства;

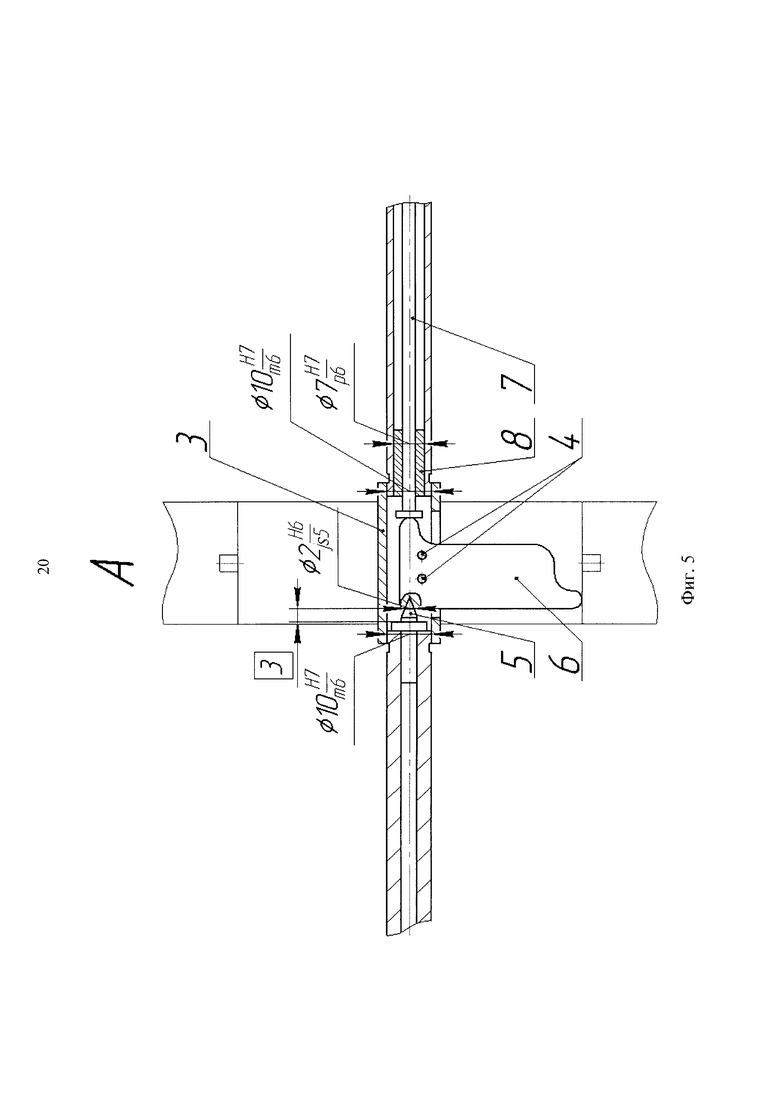

- на фиг. 5 представлен местный вид «А» (фиг. 3) сборочной конструкции соосно расположенных валов, соединенных полым цилиндрическим корпусом с продольной прорезью, в отверстии которого установлен фиксируемый тремя осями двуплечий рычаг;

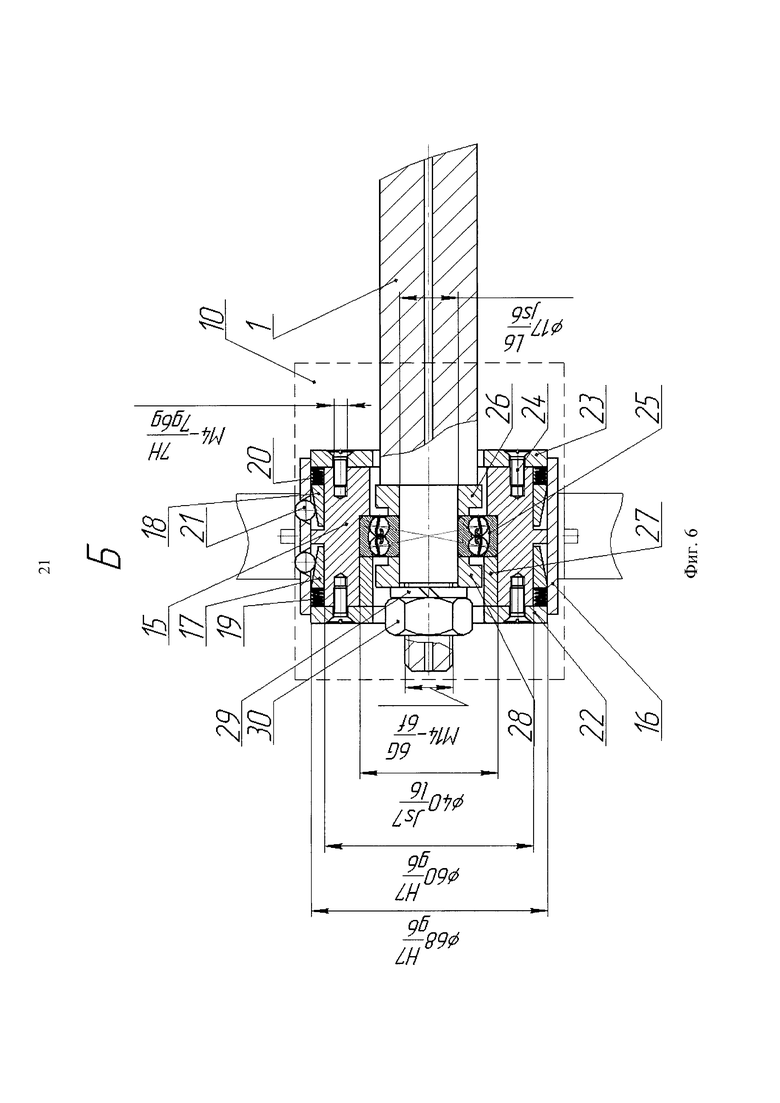

- на фиг. 6 приведен местный вид «Б» центрирующего узла;

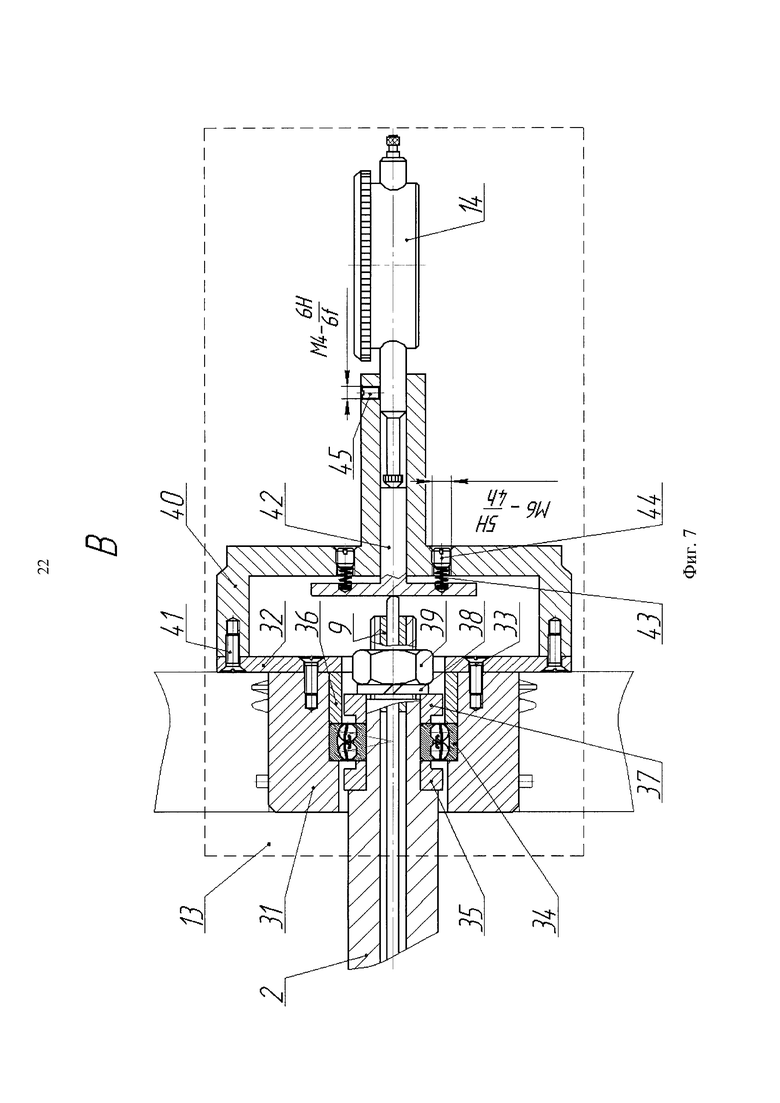

- на фиг. 7 представлен местный вид «В» измерительного узла. Устройство (фиг. 1, 3) содержит два соосно расположенных вала 1 и 2,

соединенных полым цилиндрическим корпусом 3 с продольной прорезью (конкретный пример выполнения, местный вид «А», фиг. 5), в отверстии которого установлен фиксируемый тремя осями 4 и 5 двуплечий рычаг 6, с размещением оси 5 в отверстии вала 1. Одно из плеч рычага 6 контактирует с плоским торцом плунжера 7, центрируемого втулками 8 и 9 в отверстии вала 2 при взаимодействии второго плеча рычага 6 с внутренней поверхностью вращения среднего из пяти контролируемых отверстий. На соосно расположенных валах 1 и 2, соединенных полым цилиндрическим корпусом 3 с продольной прорезью, установлены три центрирующих узла 10, 11, 12, измерительный узел 13 с индикатором 14.

Каждый из центрирующих узлов 10, 11, 12 (конкретный пример выполнения, местный вид «Б», фиг. 6) выполнен в виде цилиндрического ступенчатого корпуса 15 с осевым отверстием, размещенной на нем втулки 16, установленных между корпусом 15 и втулкой 16 двух колец с конической поверхностью 17 и 18, разделенных между собой выступающей частью корпуса 15 и размещенных на нем с возможностью взаимного осевого смещения пружинами 19 и 20 посредством радиального перемещения шариков 21 по конической поверхностью колец 17 и 18, установленных на равном расстоянии друг от друга по три на каждом из указанных колец, крышек 22 и 23 с осевым отверстием, закрепленных на торцах корпуса 15 с помощью винтовых соединений 24 для фиксации пружин 19 и 20 и ограничения осевого смещения колец 17 и 18 при радиальном перемещении шариков 21 по конической поверхности колец 17 и 18, сферического двухрядного подшипника 25, фиксируемого в отверстии корпуса 17 упорным торцом внутренней ступенчатой поверхности вращения, а также посредством упорных колец 26, 27, 28, поджимаемых к подшипнику 25 ступенчатой наружной поверхностью вращения валов 1 и 2, крышкой 23 центрирующих узлов, шайбой 29 и гайкой 30, фиксируемых на валах 1 и 2, и предназначенного в совокупности с аналогичными подшипниками центрирующих и измерительного узлов 10, 11, 12, 13 для обеспечения вращения соединенных между собой валов 1 и 2.

Измерительный узел 13 (конкретный пример выполнения, местный вид «В», фиг. 7), установленный с центрирующим узлом 12 на полом валу 2, выполнен в виде цилиндрического корпуса 31 с осевым отверстием, крышки 32, закрепленной на торце корпуса 31 с помощью винтовых соединений 33, сферического двухрядного подшипника 34, фиксируемого аналогично подшипникам 25 центрующих узлов 10, 11, 12 в отверстии корпуса 31 измерительного узла упорным торцом внутренней ступенчатой поверхности вращения, и посредством применения упорных колец 35, 36, 37, поджимаемых к подшипнику 34 ступенчатой наружной поверхностью вращения вала 2, крышкой 32 измерительного узла, шайбой 38 и гайкой 39, фиксируемых на валу 2, фланца 40 с осевым отверстием, соосным с отверстиями в корпусах центрирующих и измерительного узлов 10, 11, 12, 13, закрепленного посредством винтовых соединений 41 на торце крышки 32, применяемой для фиксации подшипника 34 измерительного узла, толкателя 42, установленного с индикатором 14 в отверстии фланца 40 с возможностью контактирования со скругленным торцом плунжера 7 и индикатором 14, размещенными на одной оси с толкателем 42, посредством установленных во взаимно перпендикулярных плоскостях в глухих отверстиях в торце толкателя 42 четырех пружин 43, фиксируемых в соосных отверстиях фланца 40 винтами 44 и взаимодействия плунжера 7 с рычагом 6, закрепленным в корпусе 3 с продольной прорезью тремя осями 4 и 5, а также с подпружиненным в осевом направлении толкателем 42 с фиксацией установочным винтом 45 индикатора 14 в отверстии фланца 40.

Устройство работает следующим образом.

Центрирующие узлы (фиг. 6) устройства 10, 11, 12, установленные с измерительным узлом 13 на соосно расположенных валах 1 и 2, соединенных полым цилиндрическим корпусом 3 с продольной прорезью (фиг. 5), размещаются с точностью в пределах допуска с возможностью вращения валов 1 и 2 в промежуточных и крайнем опорном разъемном отверстии блока цилиндров двигателя со стороны крепления крышки распределительных шестерен, а измерительный узел 13 (фиг. 7), установленный с центрирующим узлом 12 на валу 2, применяется для размещения в крайнем опорном разъемном отверстии блока цилиндров со стороны крепления картера сцепления с предусмотренными по периметру отверстия канавками для поступления масла, установку графито-асбестового сальника и резиново-каркасного уплотнения.

Центрирующие (фиг. 6) и измерительный (фиг. 7) узлы устройства 10, 11, 12, 13 при их размещении с точностью в пределах допуска в промежуточных и крайних отверстиях корпусной детали выставляют валы 1 и 2 в пределах их длины и L1, L2 (фиг. 2) параллельно осям контролируемых отверстий посредством радиального перемещения шариков 21 по конической поверхности взаимно смещаемых колец 17 и 18 при контакте шариков 21 с внутренней поверхностью вращения контролируемых отверстий с образованием углов α и β (фиг. 2) между осями валов 1 и 2 и общей осью контролируемых пяти отверстий при радиальном смещении точки контактирования размещенных на продолжении осей валов 1 и 2 сферической поверхности плеча l1 рычага 6 (фиг. 2) с применяемым соотношением плеч l2=2⋅l1 с плоским торцом плунжера 7, центрируемого втулками 8 и 9 в отверстии вала 2.

Отклонения от соосности осей отверстий корпусной детали приводят к перекосу осей соосно расположенных валов 1 и 2, перекосу размещенного на продолжении оси вала 1 двуплечего рычага 6, фиксируемого тремя осями 4 и 5 в корпусе 3 с продольной прорезью, перекосу и осевому смещению Δ плунжера 7 (фиг. 2), центрируемого втулками 8 и 9 в отверстии вала 2, в результате его взаимодействия с подпружиненным в осевом направлении толкателем 42 и плечом l1 рычага 6 осевому смещению подпружиненного в осевом направлении толкателя 42, установленного с индикатором 16 в отверстии фланца 40 с возможностью контактирования с плунжером 7 и индикатором 14, размещенными на одной оси с толкателем 42 в результате взаимодействия плунжера 7 с толкателем 42 и с двуплечим рычагом 6, фиксируемым тремя осями 4 и 5 в корпусе 3 с продольной прорезью.

После размещения в пределах допуска центрирующих (фиг. 6) и измерительного (фиг. 7) узлов устройства 10, 11, 12, 13 в промежуточных и крайних отверстиях корпусной детали по отклонениям осей валов 1 и 2 от общей оси контролируемых отверстий, перекосу размещенного на продолжении оси вала 1 двуплечего рычага 6, фиксируемого тремя осями 4 и 5 в корпусе 3 с продольной прорезью, перекосу и осевому смещению Δ плунжера 7, размещенного на оси вала 2 с возможностью контактирования с двуплечим рычагом 6 и с подпружиненным в осевом направлении толкателем 42, установленным с индикатором 14 в отверстии фланца 40, за один оборот соединенных корпусом 3 с продольной прорезью соосно расположенных валов 1 и 2 вокруг общей оси контролируемых отверстий корпусной детали по индикатору 14 определяется наибольшее отклонение его стрелки (Cmax), соответствующее уменьшенному в два раза отклонению от соосности (ЕРС) среднего и промежуточных отверстий относительно крайних корпусной детали в виде длины перпендикуляра, восстановленного от точки контактирования, размещенной на продолжении оси вала 1 сферической поверхности плеча l1 рычага 6 с плоским торцом плунжера 7 длиной lp (фиг. 2), центрируемого втулками 8 и 9 в отверстии вала 2, до общей оси контролируемых отверстий корпусной детали

где L1 - длина вала 1;

l1 - плечо рычага 6, контактирующее с плоским торцом плунжера 7, центрируемого втулками 8 и 9 в отверстии вала 2;

Δ - осевое смещение плунжера 7, размещенного на оси вала 2 с возможностью контактирования с двуплечим рычагом 6 и с подпружиненным в осевом направлении толкателем 42;

lр - длина плунжера 7;

α и β - углы между осями валов 1 и 2 и общей осью контролируемых пяти отверстий при радиальном смещении точки контактирования, размещенной на продолжении оси вала 1 сферической поверхности плеча l1 рычага 6 с применяемым соотношением плеч l2=2⋅l1 с плоским торцом плунжера 7, центрируемого втулками 8 и 9 в отверстии вала 2.

При определении наименьшего отклонения (Cmin) стрелки индикатора 14 за один оборот соединенных корпусом 3 с продольной прорезью соосно расположенных валов 1 и 2, вокруг общей оси контролируемых пяти отверстий корпусной детали, уменьшенной в два раза разностью между установленными наибольшим и наименьшим отклонениями стрелки индикатора 14 вычисляется радиальное биение контролируемых отверстий относительно их общей оси (ECR=Сmax-Cmin).

Таким образом, предложенное устройство для измерения и контроля соосности отверстий позволяет обеспечить возможность проведения измерительного контроля соосности с точностью в пределах допуска среднего и промежуточных отверстий относительно крайних в корпусных деталях относительно общей оси контролируемых отверстий, например, таких как опорные разъемные отверстия в блоке цилиндров двигателя, предусмотренные под установку вкладышей и размещение коренных шеек коленчатого вала.

Изобретение относится к измерительной технике и может быть использовано для проведения измерительного контроля соосности среднего и промежуточных отверстий относительно крайних в корпусных деталях. Устройство содержит два соосно расположенных вала (1) и (2), соединенных корпусом (3), в отверстии которого установлен двуплечий рычаг (6). Одно из плеч рычага (6) контактирует с плоским торцом плунжера (7), центрируемого втулками (8) и (9) в отверстии вала (2) при взаимодействии второго плеча рычага (6) с внутренней поверхностью вращения среднего из пяти контролируемых отверстий. На валах (1) и (2) установлены три центрирующих узла (10), (11), (12), измерительный узел (13) с индикатором (14). Каждый из центрирующих узлов (10), (11), (12) выполнен в виде цилиндрического ступенчатого корпуса (15). Измерительный узел (13), установленный с центрирующим узлом (12) на полом валу (2), выполнен в виде цилиндрического корпуса (31) с осевым отверстием и крышки (32), закрепленной на торце корпуса. Техническим результатом является обеспечение возможности контроля соосности с точностью в пределах допуска среднего и промежуточных отверстий относительно крайних в корпусных деталях относительно их общей оси, например, таких как опорные разъемные отверстия в блоке цилиндров двигателя. 7 ил.

Устройство для измерения и контроля соосности отверстий, содержащее центрирующие узлы, размещенные на валах с измерительным узлом, оснащенным индикатором, в котором каждый из центрирующих узлов выполнен в виде цилиндрического корпуса с осевым отверстием, размещенной на нем втулки, установленных между корпусом и втулкой двух колец с конической поверхностью, радиально перемещаемых шариков по конической поверхности колец, подшипников, обеспечивающих возможность вращения валов в узлах, и крышек, закрепленных на торцах корпусов, а фланец измерительного узла с осевым отверстием размещен соосно с отверстиями в корпусах центрирующих узлов, отличающееся тем, что повышение точности измерительного контроля соосности среднего и промежуточных отверстий относительно крайних достигается применением трех центрирующих узлов, размещенных с измерительным узлом на двух соосно расположенных валах с возможностью вращения последних, применением полого цилиндрического корпуса с продольной прорезью для соединения двух соосно расположенных валов, в отверстии которого установлен фиксируемый тремя осями двуплечий рычаг со сферическими поверхностями контакта с размещением одной из трех осей в отверстии одного из соосно расположенных валов при взаимодействии плеч рычага с плоским торцом плунжера, центрируемого втулками в отверстии другого вала, и с внутренней поверхностью вращения среднего из пяти контролируемых отверстий, выполнением ступенчатой наружной поверхности вращения корпуса каждого из трех центрирующих узлов, выступающая часть которой разделяет между собой два взаимно смещаемых кольца с конической поверхностью, применением сферических двухрядных подшипников, фиксируемых в отверстиях корпусов центрирующих и измерительного узлов устройства упорным торцом внутренней ступенчатой поверхности вращения и посредством применения упорных колец, поджимаемых к подшипнику ступенчатой наружной поверхностью вращения валов, одной из крышек, закрепленных на торцах корпусов центрирующих узлов, и крышкой в измерительном узле, фиксируемой на торце его корпуса, шайбой и гайкой, фиксируемых на валах, выполнением измерительного узла, размещенного с одним из трех центрирующих узлов на одном из соосно расположенных валов в виде полого цилиндрического корпуса, крышки, закрепленной на торце корпуса для фиксации подшипника измерительного узла, фланца с осевым отверстием, соосным с отверстиями в корпусах центрирующих и измерительного узлов, закрепленного на торце крышки измерительного узла, толкателя, установленного с индикатором в отверстии фланца с возможностью контактирования с плунжером и индикатором, размещенными на одной оси с толкателем, посредством установленных во взаимно перпендикулярных плоскостях в глухих отверстиях в торце толкателя четырех пружин, фиксируемых в соосных отверстиях фланца винтами, и взаимодействия плунжера с рычагом, закрепленным в корпусе с продольной прорезью тремя осями, а также с подпружиненным в осевом направлении толкателем с фиксацией установочным винтом индикатора в отверстии фланца.

| Устройство для измерения несоосности отверстий | 1990 |

|

SU1733914A1 |

| Способ определения в продуктах содержания влаги карбидом кальция | 1955 |

|

SU104691A1 |

| Устройство для измерения отклонений от соосности осей отверстий | 1988 |

|

SU1657941A1 |

| Устройство для измерения отклонений от соосности осей отверстий | 1990 |

|

SU1747868A1 |

| US 4338726 A1 13.07.1982. | |||

Авторы

Даты

2017-06-29—Публикация

2016-02-15—Подача