Изобретение относится к черной металлургии, в частности к способам получения ферросплавов, а именно си- ликомарганца.

Цель изобретения - повышение извлечения марганца и кремния в сплав, а также раскислительной способности и механической прочности получаемого сплава.

Предлагаемый способ получения си- ликомарганца включает загрузку в электропечь шихты, ее непрерывное плавление, и периодический выпуск сплава в разливочный ковш, удаление попутного шлака из ковша, обработку сплава в

ковше отходами титана и разливку сплава. При э.том совместно с основной шихтой плавят борсодержащий материал в количестве, обеспечивающем содержание в сплаве 0,1-1,0% бора, отходы титана в количестве 10-30% от всей их массы на обработку помещают на дно ковша до выпуска сплава из печи.

Совместное плавление борсодержа- щего материала (борный ангидрид, бо- ратовая руда, датолитовый концентрат и др.) с шихтой силикомарганца способствует увеличению скорости и степени восстановления марганца и кремния в сплав. Являясь сильным разжиО

сп

«U

00

о

жителем позволяет не только снизить вязкость шпака, но и обеспечить более полное осаждение корольков металла, запутавшихся в шлаке. С другой стороны, определенное количество бора восстанавливается и переходит в сплав, что повышает раскислитель- ную способность сплава и ее механическую прочность.

В условиях восстановительной плавки кремнемарганцевых сплавов 20-30% содержащегося в шихте фосфора переходит в газовую среду, остальное количество фосфора восстанавливается и переходит в сплав. Фосфидная эвтектика, располагаясь по границам зерен сплава, при его измельчении приводит к снижению механической прочности сплава. Причина хрупкого разрушения сплава обусловлена действием фосфора, приводящего к порче границ зерен, создающего условия для последующего разрушения. Бор, являясь поверхностно-активным элементом, вытесняет фосфор с границ в объем зерен и этим способствует увеличению механической прочности сплава. Кроме того, бор имеет .большое сродство к кислороду и азоту. Чтобы сохранить положительный эф- фект, полученный от совместной плавки шихты силикомарганца и борсодер- жащего материала,обработку полученного сплава в ковше проводят более сильным нитридообразующим и раскисляющим элементом - титаном в виде титановых отходов, определенное количество которых (10-30%) помещают на дно ковша перед выпуском сплава, а остальное количество отходов присаживают после скачивания шпака.

Плавление с шихтой силикомарганца борсодержащего материала, не обеспечивающего получение в силикомарганце 0,1-1,0% бора, приводит к снижению извлечения марганца и кремния в сплав, а также механической прочности и раскислительной способности получаемого сплава. При меньшем содержании бора (0,1%) не обеспечивается полное воздействие на фосфор, а при большем ( 1,0) его содержании образуются адсорбционные слои бора разно толщины, которые сильно искажают формы кристаллов, что также приводит к хрупкому разрушению сплава.

Присадка в ковш до выпуска металл отходов титана меньше 10% от всей их

0

5

0

5

0

5

0

5

0

5

массы не обеспечивает полную защиту бора от соединения его с азотом и кислородом, что приводит к снижению i механической прочности и раскислительной способности сплава. Помещение на дно ковша больше 30% от всей массы отходов титана способствует образованию тугоплавких и дисперсных нитридов и карбонитридов, которые отрицательно влияют на механическую прочность сплава.

Способ осуществляют следующим образом.

По известному способу силикомарга- нец СМи17Р выплавляют в печи мощностью 100 кВт. Сплав выпускают в ковш, скачивают шлак, а затем присаживают отходы титана, содержащие 96% Ti, из расчета получения в сплаве 3% титана.

По предлагаемому способу совместно с шихтой силикомарганца в печи проплавляют борсодержащий материал - ° датолитовый концентрат, содержащий не ниже 16,5%, из расчета получения в сплаве 0,1-1,0% бора. В виду дисперсности указанного концентрата перед плавкой его подвергают брикетированию. До выпуска сплава в разливочный ковш помещают отходы титана в количестве 10-30% от всей массы, необходимой на обработку, для получения в сплаве 3% титана. После выпуска сплавов подготовленный таким образом ковш и удаления попутного шлака в ковш присаживают остальное количество отходов титана.

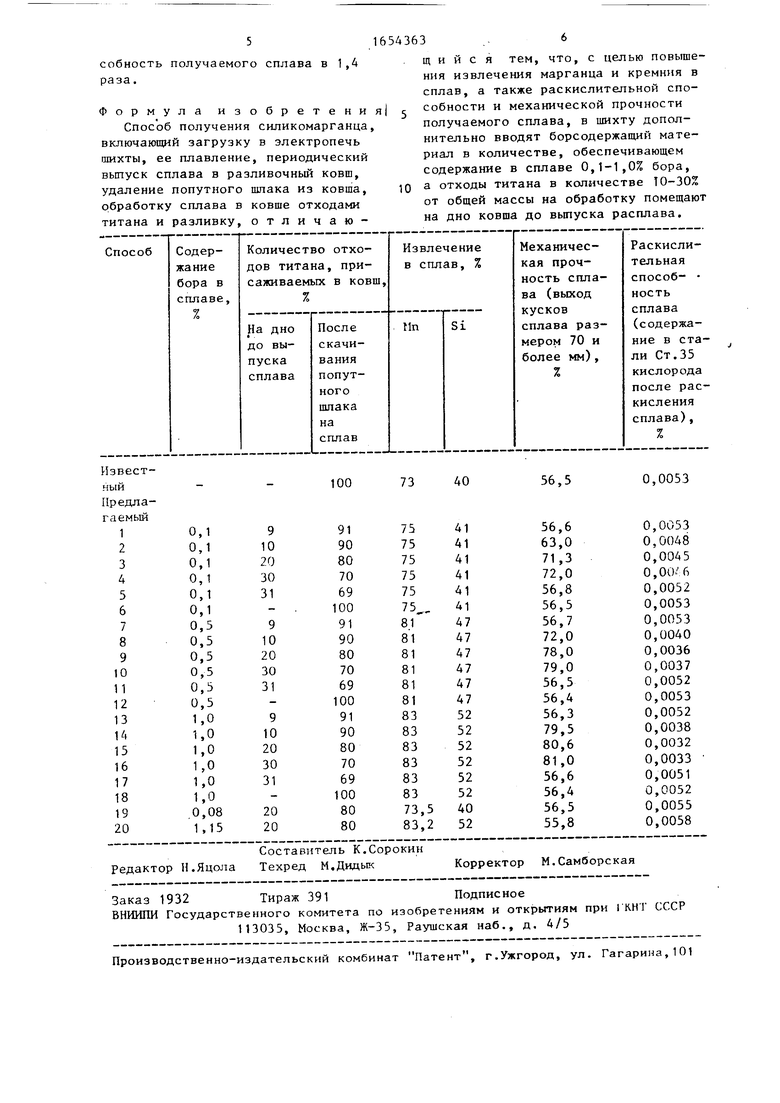

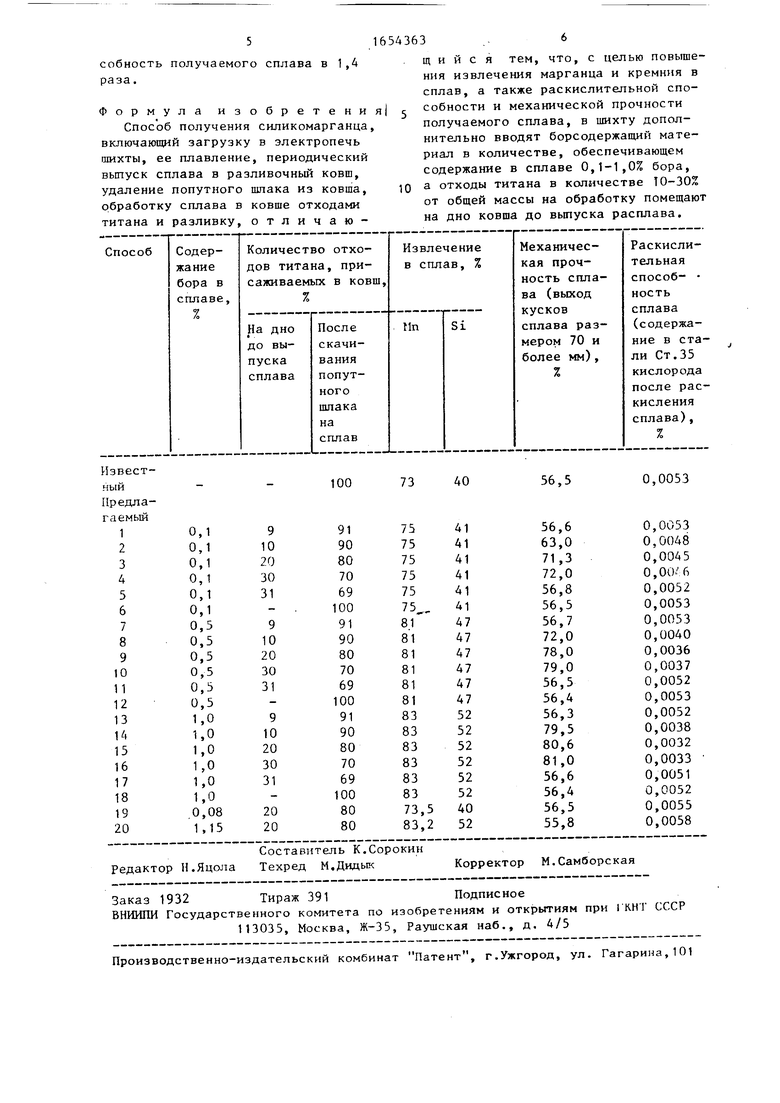

В таблице приведены результаты проведенных плавок. Механическую прочность сплавов определяют путем трехкратного сбрасывания образца с двухметровой высоты на металлическую плиту с определением выхода кусков сплава размером 70 мм в процентах. Раскислительную способность сплавов устанавливают путем определения содержания кислорода (эксхалограф Бальцере) в стали марки 35 по истечении 5 мин после ввода раскисли- телей.

Проведенные исследования показывают, что Получение силикомарганца по предлагаемому способу в сравнении с известным позволяет УВРЛИЧИТЬ степень извлечения марганца и кремния в сплав на 8 и 15%, а также повысить механическую прочность в 1,3 раза и увеличить Раскислительную способность получаемого сплава в 1,4 раза.

Формула изобретени Способ получения силикомарганца, включающий загрузку в электропечь шихты, ее плавление, периодический выпуск сплава в разливочный ковш, удаление попутного шлака из ковша, обработку сплава в ковше отходами титана и разливку, отличаю

щ и и с я тем, что, с целью повышения извлечения марганца и кремния в сплав, а также раскислительной способности и механической прочности получаемого сплава, в шихту дополнительно вводят борсодержащий материал в количестве, обеспечивающем содержание в сплаве 0,1-1,0% бора, а отходы титана в количестве Т0-30% от общей массы на обработку помещают на дно ковша до выпуска расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки силикомарганца | 1988 |

|

SU1525224A1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| Способ получения ферросилиция | 1988 |

|

SU1601172A1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382086C1 |

| Способ производства низкофосфористой стали | 1977 |

|

SU678074A1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2477324C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО МАРГАНЕЦ, С ИЗВЛЕЧЕНИЕМ МЕТАЛЛОВ | 1999 |

|

RU2153023C1 |

| Способ выплавки металлического марганца | 1981 |

|

SU1014952A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

Изобретение относится к черной металлургии, в частности к способам получения ферросплавов, а именно си- ликомарганца.. Цель - повышение извлечения марганца и кремния в сплав, а также раскислительной способности и механической прочности получаемого сплава. Способ включает загрузку в электропечь шихты, ее непрерывное плавление, периодический выпуск сплава в разливочный ковш, удаление попутного шлака из ковша, обработку сплава в ковше отходами титана и разливку сплава. В шихту дополнитепьно вводят борсодержащий материал в количестве, обеспечивающем содержание в сплаве 0,1-1% бора, а отходы титана в количестве 10-30% от общеь массы на обработку помещают на дно ковша до выпуска сплава из печи. Применение способа позволяет увеличить степень извлечения марганца и кремния в сплав на 8 и 15%, а также повысить механическую прочность в 1,3 раза и раскислительную способность получаемого сплава в 1,4 раза. 1 табл. S (Л

| Хитрин С.И | |||

| и др | |||

| Электрометаллургия марганцевых ферросплавов | |||

| - Киев: Техника, 1971, с.94-101 | |||

| Совершенствование технологиии производства марганцевых ферросплавов | |||

| Материалы III Грузинского республиканского научно-технического совещания | |||

| - Тбилиси: Сабчота Са- партвело, 1983, с.330-339. |

Авторы

Даты

1991-06-07—Публикация

1989-06-05—Подача