4 СО Ьп

to Изобретение относится к металлур гии, в частности к производству метсШлического марганца электротермическим способом. Известны три способа производств металлического марганца: алюминотер мический, электротермический и элек ролитический. Однако при алюминотер мическом способе получения даже при использовании особо чистого и бохато го марганцевого сырья сплав получается загрязненным фосфором, алюмини ем и другими вредными примесями. Известен силикотермический способ получения металлического марган ца ИЗ малофосфористого шлака. Процесс ведут при основности шлака . 1,4-1,6 S-iOi Наиболее близким к предлагаемому по технической сущности является способ выплавки металлического марганца периодическим процессом состо щий из следующих периодов, заправка .печи, загрузка части навески силико ма ганца на подину, заливка жидкого передельного марганцевого шлака, за рузка извести, расплавлениешихты1 -м ре восстановление, загРУзка остав шегося силикомарганца, рафинирование металла от кремния перемешиванием ванны сжатым воздухом при 1747 1777 , выпуск продуктов ij . Недостатками известного способа являются низкое извлечение марганца значительные потери металла с король кё1ми ), получение отвального шлака (14-16% Мщ, 43-46% СаО; 2730% , 0,008% Р), рассыпающегося при остывании. Цель изобретения - повышение степени извлечения марганца, производительности и получения отвального шлака после охлаждения в кусковом виде. Поставле:шая цель ..достигается тем, что согласно способу выплавки металлического марганца электросиликотермическим процессом включающему завалку передельного марганцевого шпака, силикомарганца и извести, проплавление шихты, восстановление, рафинирование металла п ремешиванием сжатым воздухом и выпуск продук тов плавки, перед рафинированием металла при содержании в нем кремния 3,0-5,0% в расплав задают боратовую руду в количестве 20-45 кг/т передельного марганцевого шлака и рафинирование проводят при 16001700. Способ осуществляют следующим образом. Количество присаживаемой боратовой руды и последовательность операций определены на основании экспериментальных данных и обусловлены возможным содержанием ВО- в матери ; . але. Боратовая руда содержит от 12 до 30% B,jOy . Вместо боратовой руды могут использоваться и другие борсодержащие материалы: датолитовый концентрат, борат кальция и др. Вследствие малых содержаний B,jO в шлаке (0,3-0,4%) и кремния в металле (3,0-5,0%) бор практически не восстанавливается, его содержание в металле не превышает 0,001%. В период перемешивания ванны сжатым воздухом температура шлака снижается на 100-150°С, что вследствие повышения его вязкости ухудшает кинетические условия взаимодействия окислов марганца с кремнием. Это приводит к удлинению периода рафинирования. Кроме того,в этот период происходит запутывание корольков металла в шлаке, что при вязком шлаке приводит к дополнительным потерям металла. Добавка борсодержащего материала позволит повысить скорость восстановления МпО, уменьшить период рафинирования в 1,5 раза и тем самым интенсифицировать процесс выплавки металлического Ми . Кроме того, предлагаемый способ выплавки металлического марганца позволяет значительно снизить потэри еталла с корольками. Присадки борфодержащего материала формируют шлак в период рафинирования металла с лучшими технологическими свойствами в сравнении с обычным способом выплавки: пониженные вязкость и поверхностное натяжение, неизменные электропроводность и плавкость. Формирование таких физико-химических свойств шлаковой ванны обуславливает и прове-t дение рафинирования, металла при 1600-1700°С. Такие температурные условия приводят к улучшению протекания экзотермической реакции, Si-«-2W 0 Bi02-HMni лН--280вокал./моль смбицению равновесия реакции в стоону уменьшения МиО в отвальном шлае, что, в конечном итоге, приводит к овышению извлечения марганца. Таим образом, присадки .боратной руды еред рафинированием металла привоят к повышению производительности ечи и извлечения марганца. Предлагаемый способ вьтлавки металлического марганца позволяет получить отвальные шлаки в кусковом виде, не рассыпающиеся при остывании. Такой эффект связан с образованием твердых растворов соединений -бора, окислов Мц , М( с двухкальциевым силикатом.

Использование такого шлака в металлургическом переделе в качестве высокоосновного марганецсодержащего флюса (доменный, KOHBeisfерный. процессы, выплавка товарного и передельного силикомарганца) повысит сквозное извлечение марганца,

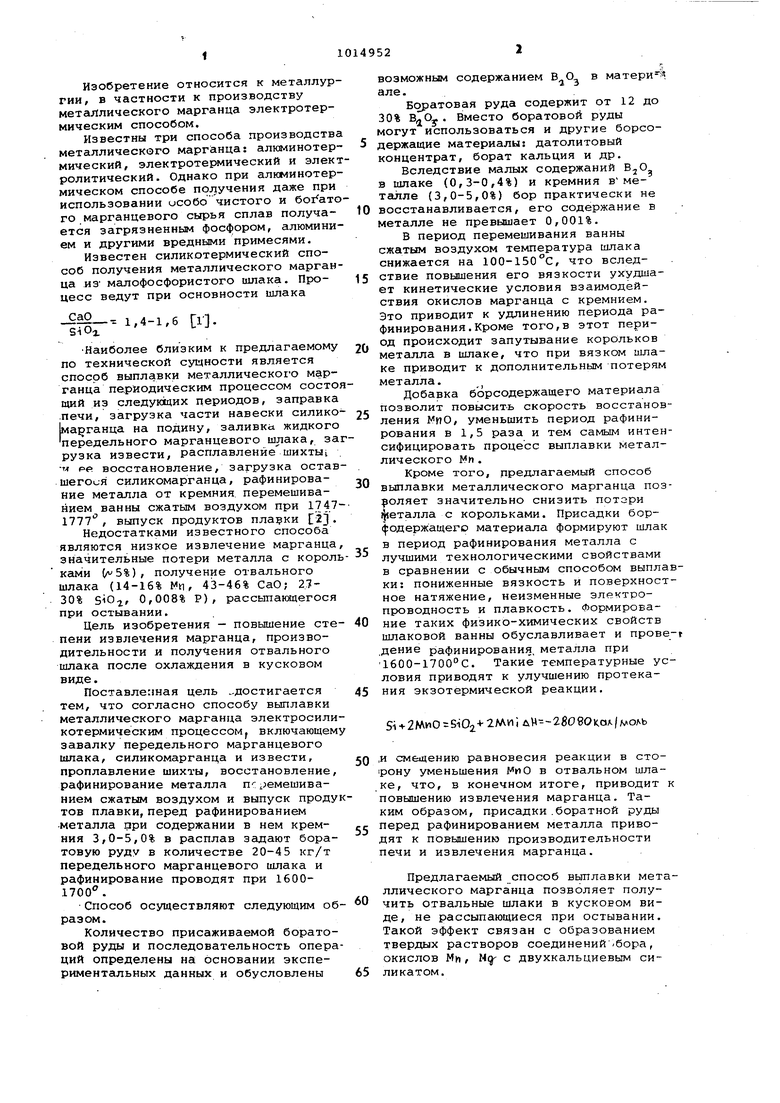

пример , Испытание способа проводят в печи Таммана. Малофосфористый шлак, передельный силикомарганец и известь загружают в графитовый тигель и выдерживают при 1650 С i вариант 1-9) в течение 15 мин, затем присаживают боратовую руду ,Оз и продувают расплав сжатым возду «ом в течение О,S мин. После проведечия продувки продукты плавки сливгши.

Результаты исследований приведе: ы в таблице.v

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| Способ выплавки марганецсодержащей стали | 1988 |

|

SU1560569A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1991 |

|

RU2033455C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1990 |

|

SU1776053A1 |

| СПОСОБ ВЫПЛАВКИ МЕТАЛЛИЧЕСКОГО МАРГАНЦА ИЗ КОНЦЕНТРАТА ХИМОБОГАЩЕНИЯ | 1991 |

|

RU2007485C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО МАРГАНЕЦ, С ИЗВЛЕЧЕНИЕМ МЕТАЛЛОВ | 1999 |

|

RU2153023C1 |

| Способ выплавки металлического марганца | 1983 |

|

SU1148885A1 |

СПОСЮБ ВЫПЛАВКИ Ь«ЕТАЛЛИЧЕСКОГО МАРГАНЦА электросиликотермическим процессом, включающий завалку передельного марганцевого шлакК, силикомарганца и извести, проплавление шихты, восстановление, рафинирование металла перемешиванием;сжатым воздухом и выпуск продуктов плавки,отличающийся тем, что, с целью повышения степени извлечения марганца в металл, производи-с тельности и получения отвального шлака после охлаждения в кусковом виде, перед рафинированием металла при содержании в нем кремния 3,05,0% в расплав задают боратовую руду в количестве 20-45 кг/т передельного марганцевого шлака и рафинирование проводят при 1600-1700°С.

Как ВИДНО ИЗ табличных данных, по предлагаемому способу извлечение марганца повышается на 3-5% при одинаковом времени продувки металла, полученный по известному способу (1 вариант), не доведен до кондиции по Si т.е. длительность продувки необходимо увеличить.

- Шлак плавок по 3-13 вариантам после остывания не рассыпается, получен монолитный кусок. При выдержке на воздухе в течение 2 мзсяцев признаков рассыпания не обнаружено. Сопротивление раздавливанию куско- ,. вого шлака составляет 350 кг/см . Вязкость шлаков, полученных предлагаемым способом в 1,5-2 раза ниже вяз1550 С 1600 С 1700С 1750 С

кости шлака, полученного известным

.поверхностное натяжение шлаков (2-13) снижается на 15-30% по сравнению со шланом 1-го варианта.

Электропроводность, температуры плавления шлаков находятся на одном уоовне.

Оптимальное количество присаживаемой боратозой руды 2-4,-5 г на 100 г малофосфористого шлака.Присадки руды B количестве меньше 2 г не обеспеЧивают получение кускового шлака (вариант -2), а при добавлении больше 4,5 г руды уже не наблюдается улучшение технико-экономических показателей и увеличивается содержание В

в металле (вариант 6). 3,0 3,03,0 3,03,03,0 92,5 93,293,4 93,093,193,1 5,3 4,64,7 4,84,64,6 97,1 96,496,6 96,997,093,1 1,6 1,92,0 4,71,61,6 0,001 0,0017 0,001 0,0010,0010,001 3,8 14,216,5 14,91-4,915,9 0,46 0,4Ь 0,48 0,46 0,470,47 67,5 67,863,0 65,765,663,9

Присадка боратовой руды при содержании кремния в металле больше 5% (вариант 9) приводит к увеличению бора в металле.

Начинать рафинировочный период с присадкой боратовой руды при содержании кремния в металле менее 3,0% нецелесообразно, так как достижение низкого содержания кремния в металле без его продувки воздухом связано со значительным удлинением периода плав ки, снижением производительности печи и увеличении удельного расхода электроэнергии.

Пррцесс рафинирования металлического марганца необходимо вести при 1бОО-1700°С (вариант 11-12). Ведение

процесса при температурах ниже 1600 ухудшает кинетику процесса восстановления марганца, приводит к повышению потерь с корольками и снижению извлечения марганца; ведение процесса при температурах.выше 1700с также приводит к уменьшению извлечения марганца, вероятно, вследствие угара, а также вследствие снижения термодинамической активности кремния с повышением температуры.

Расчет экономической эффективности предложенного способа сделан с учетом роста извлечения марганца на 4% и утилизации отвального шлака.

Ожидаемый экономический эффект

составляет 935 тыс.руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рысс М.А., Производство ферросплавов | |||

| М., Металлургия , 1975, с | |||

| Способ получения коричневых сернистых красителей | 1922 |

|

SU335A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Деханов Н.М | |||

| и др | |||

| Выплавка металлического марганца силикотермическим способом.М., Черметинформация, cfep | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-04-30—Публикация

1981-09-18—Подача