Изобретение относится к черной металлургии и может быть использовано при производстве ферросплавов, а именно при вьтлавке Лнпикомарганца.

Целью изобретения является повьше- ние извлечения бора, механической . прочности и раскислительной способности получаемого сплава.

Предложенная шихта для выплавки силикомарганца содержит марганцевое сырье, кварцит, углеродистый восстановитель и борсодержащий марганцевый агломерат при следующем соотношении компонентов, мас.%:

60-72 8-16

10-18 Остальное

Борсодержащий марганцевый агломерат Кварцит

Углеродистый восстановитель

Марганецсодержащее сырье

Борсодержащий марганцевый агломерат имеет следующий химический состав, мас.%:

Двуокись кремния 21,3-28,6 Оксид кальция5,0-10,0

Оксид магния0,5-2,5

Фосфор0,20-0,23

сд to сд to

1С

4i

OKCIW бора1,5-3,0

Оксид марганца Остальное

Оксиды марганца в борсодерлсащем агломерате содержат марганца 32,6- 37,9 мас.%.

Выбранное количество борсодержаще- го марганцевого агломерата обеспечивает повышение извлечения бора, механической прочности и раскислительной способности получаемого сплава.

Совместное присутствие в агломерате марганца и бора оказывает опреде- леи.чое влияние на термодинамику и кинетику восстановления бора. При этом повыпшется температура начала размягчения агломерата ( - 200°С) , что позволяет улучшить условия совместного Босстаиовлеиия как бора, так и мар- ганца.

Как известно, в условиях восстановительной плавки кремниймарганцевых сплапоп 20-30% содержащегося в шихте фосфора переходит в газовую фазу, остальное количество фосфора востанав- ливается и переходит в сплав. Фосфид- ная эвтектика, располагаясь по границам зерен сплава, при его измельчении приводит к снижению механической прочности сплава.

Причина хрупкого разрушения сплава обусловлена действием фосфора, при- подя:цего к порче границ зерен, в результата чего создаются условия для последующего разрушения.

Бор, япляясь поверхностно-активным элементом, вытесняет фосфор с границ в объем зерен и этим обеспечивает очищение границ от фосфидной эвтектики, что способствует увеличению механической прочности сплава. Наличие определе1П1Ого количества бора в сплаве повышает его раскислительную способность.

При содержании в шихте борсодержа- щего марганцевого агломерата меньше 60% не обеспечивается получение стандартного силикомарганца, а также содержание требуемого количества бора в сплаве, приводящего к увеличению мехазшческой прочности сипикомарганца и его раскислительной способности.

При содерлсании указанного агломерата больше 72% также не обеспечивается получение стандартного силико- марганца СМн17, а образующиеся при этом в сплайе адсорбцион1{ые слои бора разной толщины сильно искажают

5

0

5

0

5

5

0

5

формы кристаллов, что способствует хрупкому разрушению.

Установленная доля кварцита в шихте (8-16 мас.%) обеспечивает требуемое содержание кремния в снпикомар- ганце СМн17.

При содержании углеродистого восстановителя менее 10% восстановление бора затрудняется, также снижается восстановление ведущих элементов (Si и Мп) в сплав. Расход углеродистого восстановителя более 18% ухудшает электрический режим процесса плавки ввиду увеличения токовых нагрузок на электродах.

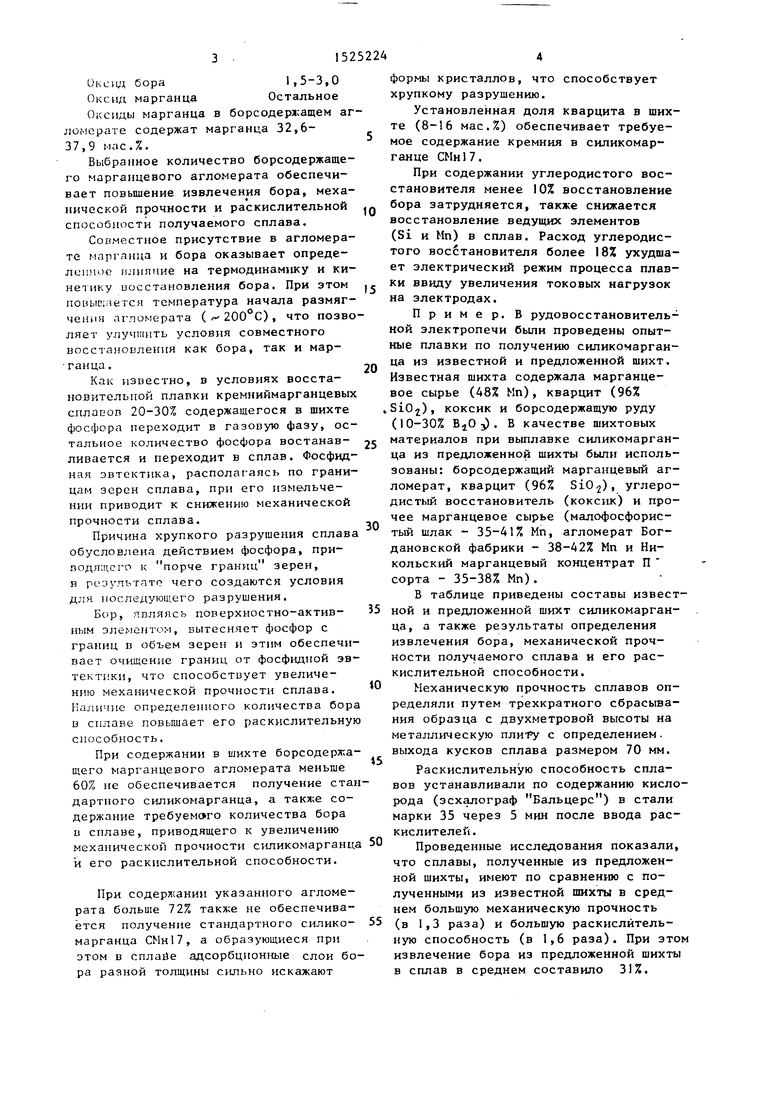

Пример. В рудовосстановитель- ной электропечи были проведены опытные плавки по получению силикомарганца из известной и предложенной шихт. Известная шихта содержала марганцевое сырье (48% Мп), кварцит (96% .SiOx), коксик и борсодержащую руду (10-30% BjO з) . В качестве шихтовых материалов при выплавке силикомарганца из предложенной шихты были использованы: борсодержащий марганцевый агломерат, кварцит (96% SiO), углеродистый восстановитель (коксик) и прочее марганцевое сырье (малофосфористый шлак - 35-41% Мп, агломерат Бог- дановской фабрики - 38-42% Мп и Никольский марганцевый концентрат П сорта - 35-38% Мп).

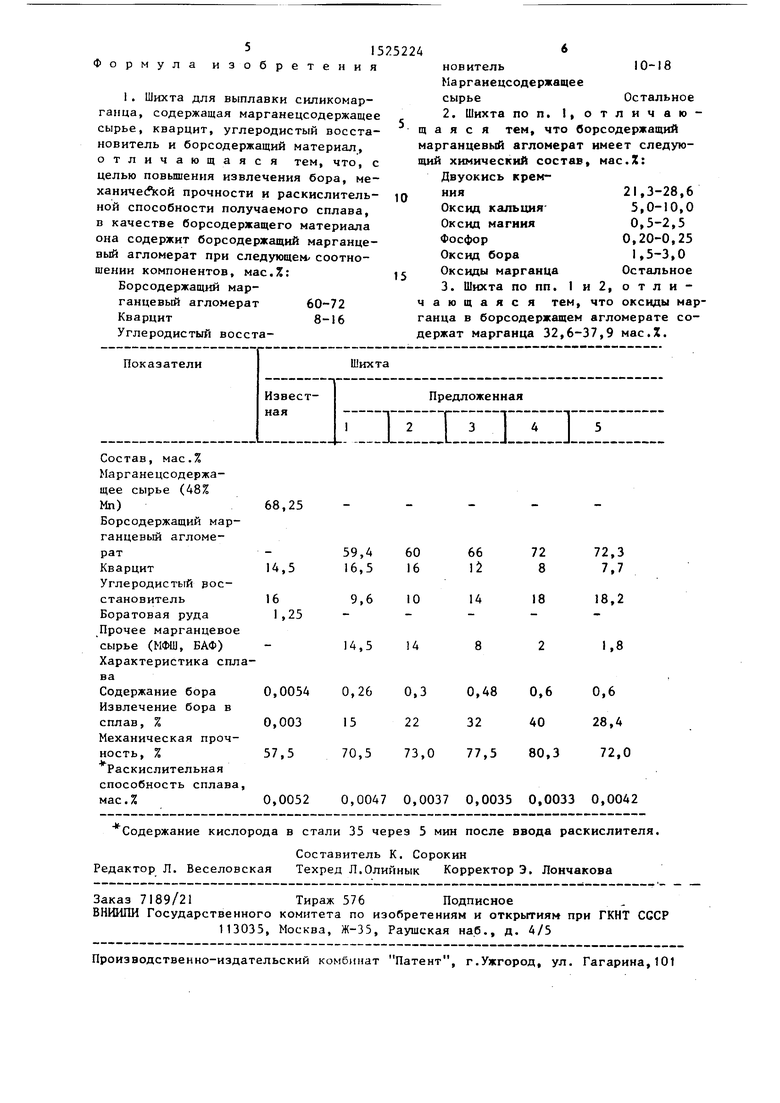

В таблице приведены составы известной и предложенной шихт силикомарганца, а также результаты определения извлечения бора, механической прочности получаемого сплава и его раскислительной способности.

Механическую прочность сплавов определяли путем трехкратного сбрасывания образца с двухметровой высоты на металлическую пли Ру с определением, выхода кусков сплава размером 70 мм.

Раскислительную способность сплавов устанавливали по содержанию кислорода (эсхалограф Бальцерс) в стали марки 35 через 5 мин после ввода рас- кислителей.

Проведенные исследования показали, что сплавы, полученные из предложенной шихты, имеют по сравнен по с полученными из известной шихты в среднем большую механическую прочность (в 1,3 раза) и большую раскислительную способность (в 1,6 раза). При этом извлечение бора из предложенной шихты в сплав в среднем составило 31%.

Формула

51525224

изобретения

1. Шихта для выплавки силикомар- ганца, содержащая марганецсодержащее сырье, кварцит, углеродистый восстановитель и борсодержащий материал, отличающаяся тем, что, с целью повышения извлечения бора, ме- ханичеЛсой прочности и раскислнтель- ной способности получаемого сплава, в качестве борсодержащего материала она содержит борсодержащий марганцевый агломерат при следующем/ соотношении компонентов, мас.%: Борсодержащий марганцевый агломерат 60-72 Кварцит8-16

Углеродистый восста0

5

новитель10-18

Марганецсодержащее

сырьеОстальное

2.Шихта по п. I, отличающая с я тем, что борсодержащий марганцевый агломерат имеет следующий химический состав, мас.Х:

Двуокись кремния21,3-28,6 Оксид кальция- 5,0-10,0 Оксид магиия0,5-2,5 Фосфор 0,20-0,25 Оксид бора1,5-3,0 Оксиды марганца Остальное

3.Шихта попп. 1 и2, отличающаяся тем, что оксиды марганца в борсодержащем агломерате содержат марганца 32,6-37,9 мас.Х.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОМАРГАНЦА | 2021 |

|

RU2774703C1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1696556A1 |

| Шихта для выплавки силикомарганца | 1990 |

|

SU1772204A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998555A1 |

| Шихта для выплавки силикомарганца | 1988 |

|

SU1507840A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО МАРГАНЦЕВОГО ШЛАКА | 2002 |

|

RU2225456C2 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2010 |

|

RU2449038C1 |

Изобретение относится к черной металлургии и может быть использовано при производстве ферросплавов, а именно при выплавке силикомарганца. Целью изобретения является повышение извлечения бора, механической прочности и раскислительной способности получаемого сплава. Шихта для выплавки силикомарганца содержит, мас.%: борсодержащий марганцевый агломерат 60-72, кварцит 8-16, углеродистый восстановитель 10-18, марганецсодержащее сырье остальное. При этом борсодержащий марганцевый агломерат содержит, мас.%: двуокись кремния 21,3-28,6

оксид кальция 5-10, оксид магния 0,5-2,5

фосфор 0,20-0,25, оксид бора 1,5-3, оксид марганца остальное. При этом в оксидах марганца борсодержащего агломерата содержится марганца 32,6-37,9 мас.%. Использование шихты позволяет повысить механическую прочность сплава в 1,3 раза, а раскислительную способность в 1,6 раза. При этом извлечение бора в сплав составляет 31%. 2 з.п. ф-лы, 1 табл.

Состав, мас.% Марганецсодержащее сырье (48% Мп)

Борсодержащий марганцевый агломерат

Кварцит

Углеродистый восстановительБоратовая руда Прочее марганцевое сырье (МФШ, БАФ) Характеристика сплава

Содержание бора Извлечение бора в сплав, %

Механическая прочность, %

Раскислительная способность сплава, мас.%

68,25

14,5

16 1,25

0,0054

0,003

57,5

9,6 10

14,5 14

66

12

14

8

72 8

18

72,3 7,7

18,2

1,8

0,26 0,3 0,48 0,6 0,6 15 22 32 40 28,4 70,5 73,0 77,5 80,3 72,0

0,0052 0,0047 0,0037 0,0035 0,0033 0,0042

72 8

18

72,3 7,7

18,2

8

1,8

| Гасик М.И | |||

| и Емлин Б.И | |||

| Электрометаллургия ферросплавов | |||

| Киев-Донецк: Вища школа, 1983, с | |||

| Ручной дровокольный станок | 1921 |

|

SU375A1 |

| Шихта для выплавки силикомарганца | 1986 |

|

SU1323601A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-30—Публикация

1988-05-17—Подача