Изобретение относится к кондитерской промышленности, в частности к производству карамели, ириса, помадных конфет, и может быть использовано в пищевой промышленности.

Цель изобретения - повышение пищевой ценности, улучшение качества изделий, снижение их себестоимости, упрощение технологического процесса, увеличение выхода изделий, экономия сырья.

Способ производства карамели, ириса, помадных конфет включает изготовление сиропа путем смешивания воды, сахара и антикристаллизатора, введение компонентов, предусмотренных рецептурой, получение кондитерской массы и ее формование. В качестве антикристаллизатора используют высушенные и измельченные до порошкообразного состояния кукурузную мезгу или кукурузный жмых второго прессования в количестве 0,8-35%

сухого вещества (СВ) к массе сахара. При этом дополнительно вводят воду в количестве 8-10% на каждый процент сухих веществ антикристаллизатора, а массу уваривают до массовой доли сухих веществ 85-99%.

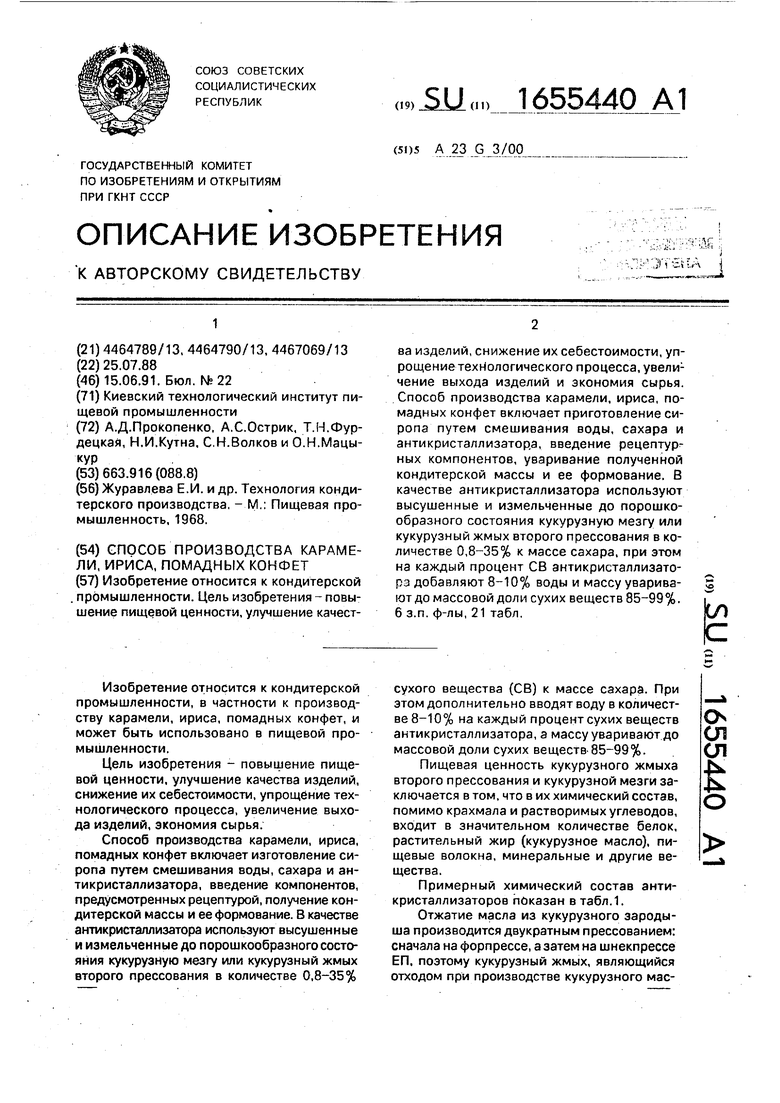

Пищевая ценность кукурузного жмыха второго прессования и кукурузной мезги заключается в том, что в их химический состав, помимо крахмала и растворимых углеводов, входит в значительном количестве белок, растительный жир (кукурузное масло), пищевые волокна, минеральные и другие вещества.

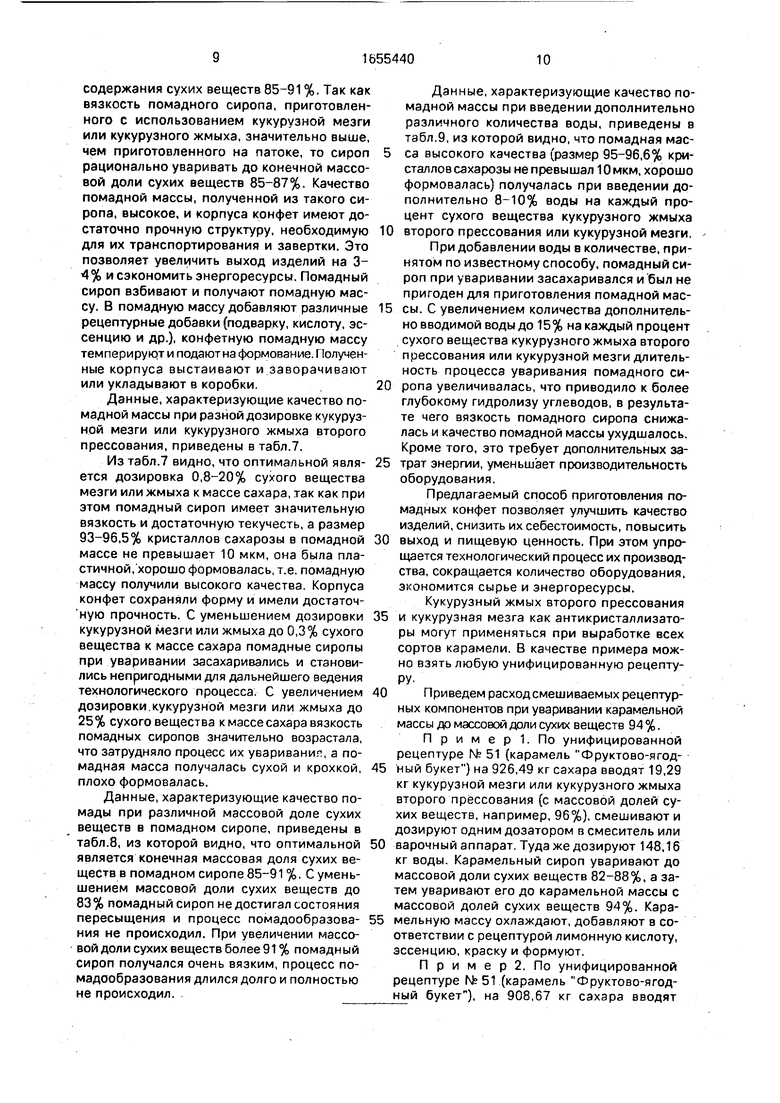

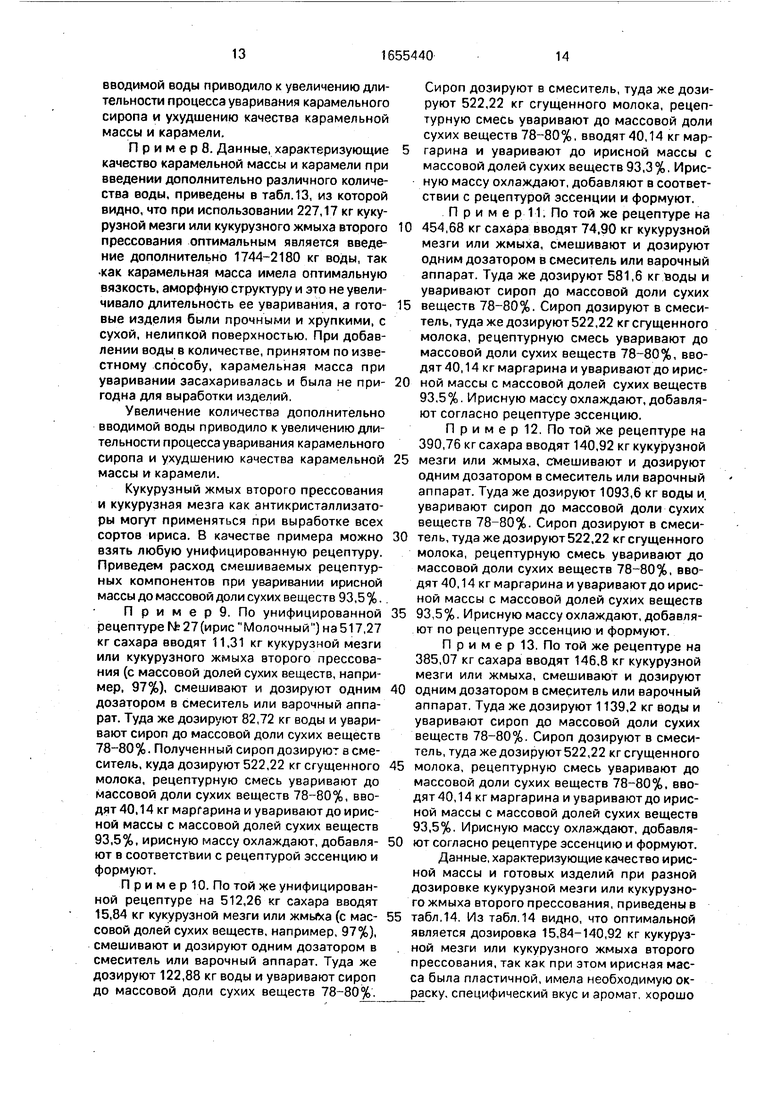

Примерный химический состав антикристаллизаторов показан в табл.1.

Отжатие масла из кукурузного зародыша производится двукратным прессованием: сначала на форпрессе, а затем на шнекпрессе ЕП, поэтому кукурузный жмых, являющийся отходом при производстве кукурузного маеО (Л

ел

о

ла, называется жмыхом второго прессования. Кукурузная мезга и кукурузный жмых второго прессования представляют собой отходы при производстве патоки и кукурузного масла.

Из раздробленного зерна кукурузы выделяют зародыш. Затем выделяют крахмал и глютен путем многократного специального промывания. Мезгу обезвоживают от промывных вод на шчековых прессах и фильтропрес- сах. При этом происходит спрессовывание мезги, как бы в виде пластин. Зародыш обжаривают и отжимают из него кукурузное масло на форпрессе и ЕП-прессе.

Кукурузный жмых второго прессования получается в виде твердых брикетов.

Свойства масс и изделий, полученных по предлагаемому способу обусловлены различными составом и соотношением рецептурных компонентов и добавление в качестве антикристаллизатора кукурузной мезги или кукурузного жмыха второго прессования преследует различную цель: при производстве помады необходимо частично устранить процесс выкристаллизации сахарозы из раствора и получить гетерогенную систему, состоящую, в основном, из двух фаз: твердой - кристаллов сахарозы и жидкой - насыщенного раствора Сахаров в водно-паточном или молочно-па- точном растворителе.

При производстве карамели необходимо сахарозу перевести из кристаллического в аморфное состояние и получить карамельную массу с аморфной структурой. Готовые изделия, полученные из этой массы, оставаясь в аморфном состоянии, после охлаждения должны быть твердыми и хрупкими.

При производстве ириса необходимо получить пластичную аморфную массу коричневого - или темно-коричневого цвета, имеющую специфический вкус и аромат в результате процесса меланоидинообразования. Готовыеизделия, полученные из этой массы, после охлаждения также должны обладать определенной пластичностью.

Кукурузная мезга и кукурузный жмых второго прессования обладают антикристаллизационными свойствами при любой их влажности и степени дисперсности. Онако крупные частички мезги и жмыха, особенно при максимальной дозировке последних, ощущаются на вкус, видны на поверхности изделий, у них меньше общая поверхность, контактирующая с водой, что несколько удлиняет процесс уваривания сиропа и массы. Кроме того, больше затраты на перевозку и необходимо больше складских помещений для хранения такого сырья. Чем выше влажность кукурузной мезги, тем в большем количестве ее необходимо вводить в рецептуру, поэтому наиболее

целесообразно использовать кукурузную мезгу и кукурузный жмых высушенными и измельченными до порошкообразного состояния.

Кукурузная мезга и кукурузный жмых второго прессования являются сильными антикристаллизаторами даже в небольших дозах. Вязкость карамельных сиропов и карамельной массы, приготовленных с использованием 0 в качестве антикристаллизатора кукурузной мезги и кукурузного жмыха второго прессования, значительно выше, чем приготовленных на патоке, поэтому качество карамельной массы и карамели лучше. Карамельная мас- 5 са хорошо формовалась, не прилипала к оборудованию, полученные из нее изделия были менее гигроскопичны, более продолжительное время сохраняли товарный вид. Увеличивался выход карамельной массы и 0 изделий. Очень существенным при производстве карамели является и отсутствие в химическом составе кукурузной мезги и жмыха кислоты, которая, являясь катализатором процесса гидролиза сахарозы, способствует 5 нарастанию редуцирующих Сахаров, которые повышают гигроскопичность карамели в результате чего при хранении она теряет товарный вид. Чрезмерноеобразование редуцирующих Сахаров в карамельной массе делает ее жидкой 0 и липкой и приводит к остановке всей поточно-механизированной линии по выработке карамели.

Для приготовления карамели в качестве антикристаллизатора используют высушен- 5 ные и измельченные до порошкообразного состояния кукурузную мезгу или кукурузный жмых второго прессования в количестве 4- 30% сухого вещества к массе сахара, при этом на каждый процент сухого вещества 0 кукурузной мезги или жмыха дополнительно вводят 8-10% воды, а карамельную массу уваривают до массовой доли сухих веществ 94-99%.

Для увеличения выхода карамели и улуч- 5 шения ее качества используют высушенные и измельченные до порошкообразного состояния кукурузная мезга или кукурузный жмых второго прессования, что также повышает пищевую ценность изделий за счет входя- 0 щих в их состав жиров, белков, пищевых волокон, крахмала и других веществ.

Кукурузная мезга и кукурузный жмых второго прессования являются отходами при производстве карамельной патоки. Сто- 5 имость их ниже стоимости молочной сыворотки.

Увеличение выхода готовых изделий достигается за счет того, что вязкость карамельного сиропа и карамельной массы с применением кукурузной мезги или жмыха

значительно выше вязкости карамельного сиропа и карамельной массы, приготовленной с использованием молочной сыворотки. Это позволяет уваривать карамельную массу до более низкой массовой доли сухих веществ, что дает возможность увеличить выход готовых изделий с сэкономить энергоресурсы. Кроме того, кукурузная мезга и жмых обладают большой гидратационной способностью, что также увеличивает выход готовых изделий,

Поскольку в карамельной массе, приготов- ленной с использованием кукурузной мезги или жмыха, находится только 7-12% редуцирующих веществ, то карамель получается практически не гигроскопичной, что повышает ее устойчивость при хранении.

Упрощается ведение технологического процесса, так как не требуется специальных емкостей для хранения кукурузной мезги и жмы- ха, коммуникаций и насосов для их транспортирования и дозирования. Кукурузную мезгу или жмых смешивают с сахаром и дозируют одним и тем же дозатором.

По химическому составу кукурузный жмых и мезга в сравнении с сывороткой богаче за счет входящих в их состав большого количества клетчатки, жиров, белков и других полезных веществ, необходимых организмам.

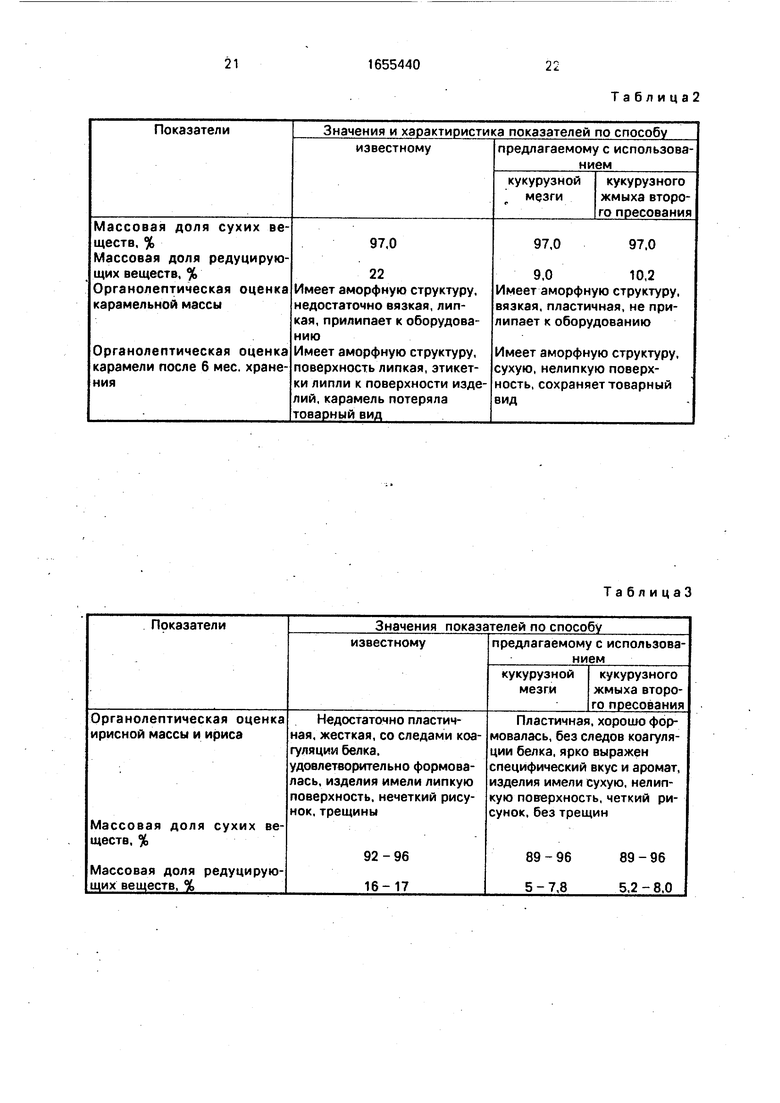

Из табл.2 видно, что карамельная мае- са, приготовленная по предлагаемому способу, была вязкой, имела аморфную структуру хорошо формовалась, в ней содержалось 10,2% редуцирующих Сахаров. Изделия со- храняли аморфную структуру, были твердыми и хрупкими, имели сухую, нелипкую поверхность даже после шести месяцев хранения при комнатной температуре, т.е. изделия были высокого качества и имели лучшую сохраняемость.

Способ осуществляют следующим образом.

Процесс приготовления карамельного сиропа и карамельной массы ведут на существующем оборудовании. Кукурузную мезгу или кукурузный жмых второго прессования в количестве 4-10% сухого вещества к массе сахара смешивают с сахаром и дозируют одним и тем же дозатором в смеситель или варочный аппарат. Туда же дозируют воду из расчета, что на каждый процент сухого вещества кукурузной мезги или кукурузного жмыха второго прессования вводится дополнительно 8-10% воды, так как кукурузная мезга и жмых обладают большой гидратаци- онной способностью. Карамельный сироп уваривают до массовой доли сухих веществ 82-88%, а затем уваривают его до карамельной массы с массовой долей сухих веществ 94-99%. Так как вязкость карамельной

массы, приготовленной с использованием кукурузной мезги или кукурузного жмыха второго прессования значительно выше, чем приготовленной известными способами, то ее рационально уваривать до массовой доли сухих веществ 94-95%. Качество такой карамельной массы высокое. Она имеет аморфную структуру, а готовые изделия прочные и хрупкие. Кроме того, это позволяет увеличить выход изделий на 2-3% и сэкономить энергоресурсы. Карамельную массу охлаждают, вводят рецептурные добавки, формуют и заворачивают изделия.

Способ предусматривает приготовление сиропа из сахара и антикристаллизатора, введение в полученный сироп рецептурных ингредиентов и уваривание рецептурной смеси до ирисной массы, охлаждение и ее формование.

В качестве антикристаллизатора используют кукурузную мезгу или кукурузный жмых второго прессования в количестве 3-35% сухого вещества к массе сахара, при этом на каждый процент сухого вещества мезги или жмыха дополнительно вводят 8-10% воды, а присную массу уваривают до массовой доли сухих веществ 89-96%.

Для увеличения выхода изделий при высоком их качестве ирисную массу уваривают до массовой доли сухих веществ 89-92%.

Присная масса, приготовленная с использованием кукурузной мезги или жмыха, имеет специфический вкус и аромат, окраску от светло- до темно-коричневой, обладает хорошей пластичностью, хорошо формуется при массовой доле сухих веществ 89-92%, что позволяет увеличить выход готовых изделий высокого качества. Применением в качестве антикристаллизатора кукурузной мезги или кукурузного жмыха второго прессования экономится дефицитное и дорогостоящее сырье - патока. Повышается пищевая ценность изделий, так как в состав кукурузной мезги и жмыха входят белки, жир, минеральные вещества, пищевые волокна и др. Улучшается качество ириса, так как кукурузная мезга и жмых практически не содержит кислоты, которая приводит к значительному гидролизу сахарозы и коагуляции белков молока, что снижает ее пластичность, увеличивает липкость, ухудшает вкус и аромат, поэтому ирис- ная масса получается высокого качества, хорошо формуется, этикетки не прилипают к поверхности изделий. Изделия имеют необходимую структуру, окраску, специфический зкус и аромат.

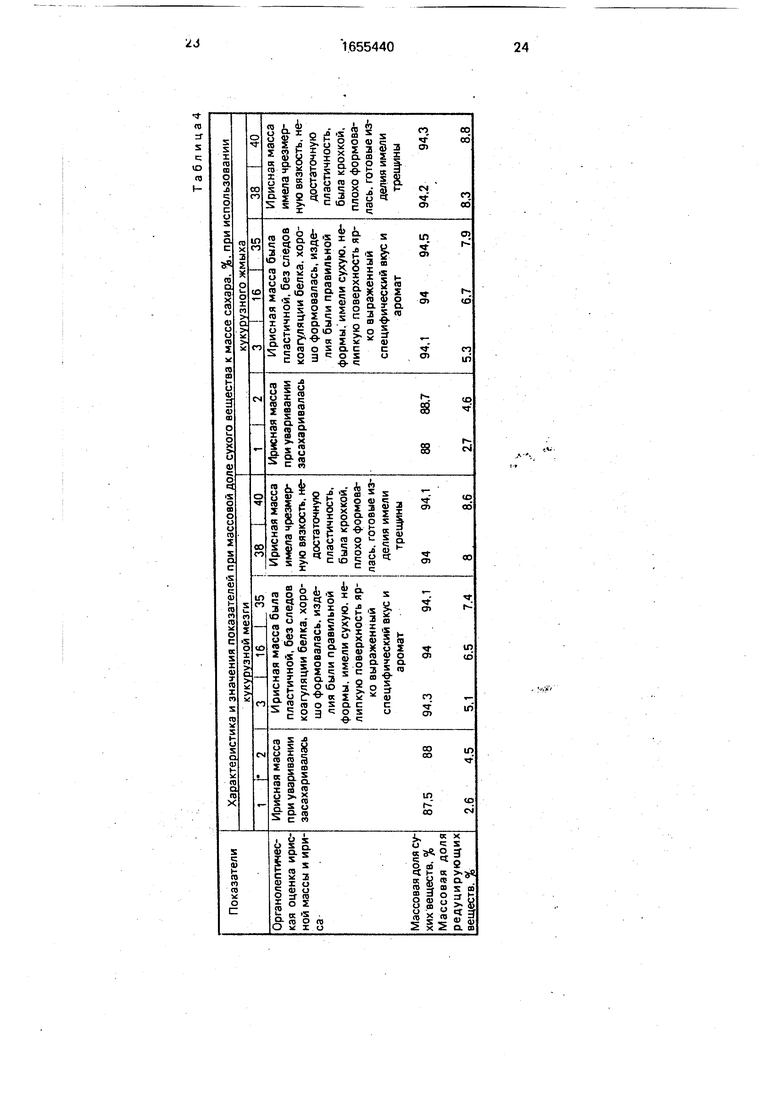

Из табл. 3-5 видно, что присная масса, приготовленная по предлагаемому способу, была очень пластичной, хорошо формовалась, имела коричневую окраску, приятный

кус и аромат, в ней содержалось 5-8% реуцирующих Сахаров. Готовые изделия имеи правильную форму, сухую, нелипкую, с етким рисунком поверхность без трещин, .е. присная масса и готовые изделия были олее высокого качества, чем приготовленые известным способом.

Способ производства ириса осуществяется следующим образом.

Процесс приготовления ириса ведут на существующем оборудовании. Кукурузную мезгу или кукурузный жмых второго прессования в количестве 3-35% сухого вещества к массе сахара смешивают с сахаром и дозируют одним дозатором в смеситель или варочный аппарат. Туда же дозируют воду из расчета, что на каждый процент сухого вещества кукурузной мезги или кукурузного жмыха второго прессования вводится дополнительно 8-10% воды, так как кукурузная мезга и жмых обладает большой гидратационной способностью. Сироп уваривают до массовой доли сухих веществ 75-80%, дозируют в смеситель, куда дозируют и остальные рецептурные компоненты (молоко, масло, или маргарин и др), а затем рецептурную смесь уваривают до ириской массы с массовой долей сухих веществ 89-96%. Так как ирис- ная масса, приготовленная с использованием в качестве антикристаллизатрра кукурузной мезги или кукурузного жмыха второго прессования, получается достаточно пластичной, хорошо формуется, имеет специфический вкус, аромат и необходимую окраску при массовой доле сухих веществ в ней 89-96%, то ее рационально уваривать до массовой доли сухих веществ 89-92%. Это дает возможность при высоком качестве готового продукта увеличить его выход на 3-4% и сэкономить энер- горесурсы. Присную массу охлаждают, вводят рецептурные добавки, формуют и заворачивают изделия.

Способ производства помадных конфет предусматривает приготовление сиропа из сахара и антикристаллизатора, введение в полученный сироп рецептурных компонентов, уваривание его, взбивание помадной массы, получение конфетной помадной массы и формование корпусов конфет.

Согласно изобретению в качестве антикристаллизатора используются высушенные и измельченные кукурузная мезга или кукурузный жмых второго прессования в количестве 0,8-20% сухого вещества к массе сахара, при этом на каждый процент сухого вещества мезги или жмыха дополнительно вводят 8-10% воды, а помадный сироп уваривают до содержания сухих веществ 85-91 %.

Для увеличения выхода помады помадный сироп можно уваривать до массовой доли сухих веществ 85-87%.

Процесс ведется на существующем обо- рудовании. Кукурузная мезга и жмых являются отходами при производстве патоки Стоимость значительно ниже стоимости карамельной патоки и инвертного сиропа. Упрощается ведение технологического процесса, 0 так как все необходимое количество мезги или жмыха смешивают с сахаром и дозируют одним и тем же дозатором. Улучшается качество помадных масс, так как вязкость помадного сиропа, приготовленного с использо- 5 ванием мезги или жмыха, значительно выше вязкости помадного сиропа, приготовленного с использованием патоки. Это также дает возможность упаривать помадный сироп до более низкого содержания сухих веществ, 0 что при высоком качестве помады позволяет увеличить ее выход и сэкономить энергетические ресурсы. При применении в качестве антикристаллизатора кукурузной мезги или кукурузного жмыха второго прессования эконо- 5 мится дорогостоящее сырье - патока, нехватка которой часто ощущается на предприятиях. Для мезги и жмыха не требуется специальных коммуникаций, насосов для транспортировки, отдельных дозирующих устройств. Повы- 0 шается пищевая ценность изделий за счет входящих в состав мезги пищевых волокон, белка, жира, минеральных веществ. По данным медицины дефицит в пищевых волокнах испытывает население всей планеты, в 5 том числе и нашей страны.

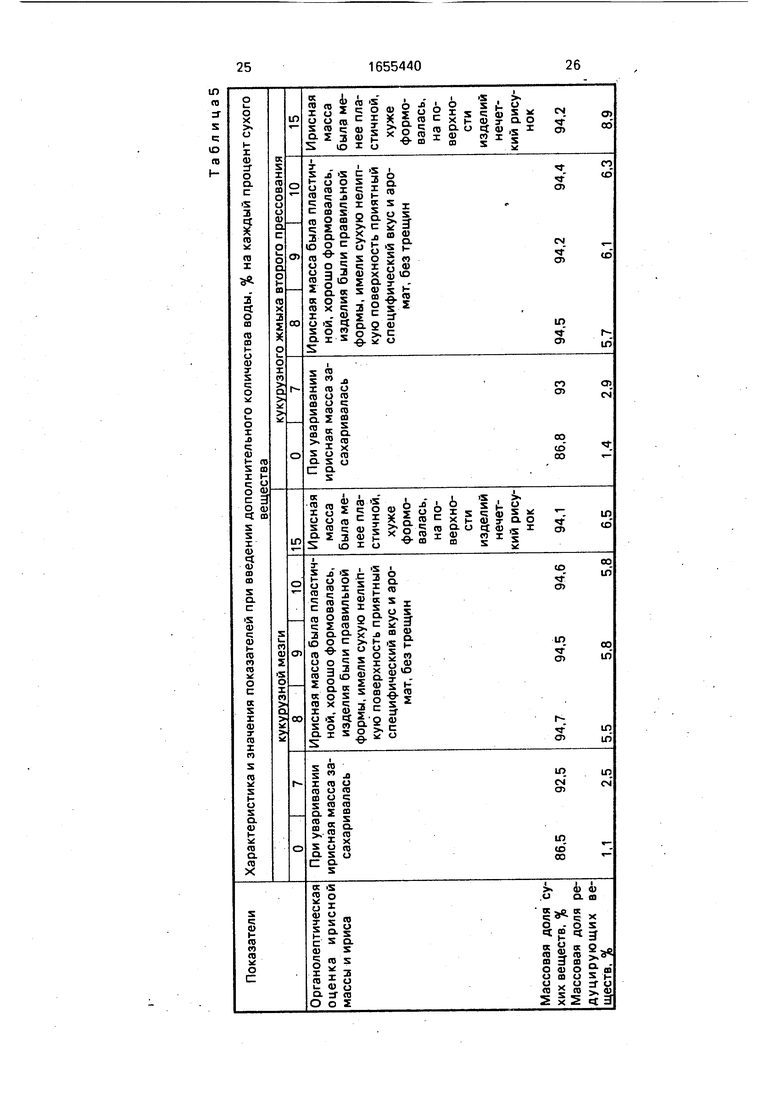

Из табл.6 видно, что помадная масса, приготовленная по предлагаемому способу, значительно более тонкодисперсна, т.е. качество ее значительно выше (размер 96- 0 96,5% кристаллов сахарозы не превышает 10 мкм), чем помадной массы, приготовленной по известному способу. Она хорошо формуется, корпуса конфет имеют достаточную прочность, необходимую для транспортиров- 5 ки и завертки.

Сахар и кукурузная мезга или кукурузный жмых второго прессования в количестве 0,8-20% сухого вещества к массе сахара смешивают и дозируют одним дозатором в 0 смеситель или варочный аппарат. Туда же дозируют воду из расчета, что на каждый процент сухого вещества кукурузной мезги или кукурузного жмыха второго прессования вводится дополнительно 8-10% воды, так 5 как мезга и жмых обладают большой гидратационной способностью. Рецептурную смесь уваривают до содержания сухих веществ 78-80%. В полученный сироп вводят остальные рецептурные ингредиенты (молоко, фруктово-ягод- ное пюре п т.д.) и уваривают до конечного

содержания сухих веществ 85-91 %. Так как вязкость помадного сиропа, приготовленного с использованием кукурузной мезги или кукурузного жмыха, значительно выше, чем приготовленного на патоке, то сироп рационально уваривать до конечной массовой доли сухих веществ 85-87%. Качество помадной массы, полученной из такого сиропа, высокое, и корпуса конфет имеют достаточно прочную структуру, необходимую для их транспортирования и завертки. Это позволяет увеличить выход изделий на 3- 4% и сэкономить энергоресурсы. Помадный сироп взбивают и получают помадную массу. В помадную массу добавляют различные рецептурные добавки (подварку, кислоту, эссенцию и др.), конфетную помадную массу темперируют и подают на формование. Полученные корпуса выстаивают и заворачивают или укладывают в коробки.

Данные, характеризующие качество помадной массы при разной дозировке кукурузной мезги или кукурузного жмыха второго прессования, приведены в табл.7.

Из табл.7 видно, что оптимальной явля- ется дозировка 0,8-20% сухого вещества мезги или жмыха к массе сахара, так как при этом помадный сироп имеет значительную вязкость и достаточную текучесть, а размер 93-96,5% кристаллов сахарозы в помадной массе не превышает 10 мкм, она была пластичной, хорошо формовалась, т.е. помадную массу получили высокого качества. Корпуса конфет сохраняли форму и имели достаточ- ную прочность. С уменьшением дозировки кукурузной мезги или жмыха до 0,3% сухого вещества к массе сахара помадные сиропы при уваривании засахаривались и становились непригодными для дальнейшего ведения технологического процесса. С увеличением дозировки кукурузной мезги или жмыха до 25% сухого вещества к массе сахара вязкость помадных сиропов значительно возрастала, что затрудняло процесс их уваривания, а помадная масса получалась сухой и крохкой, плохо формовалась.

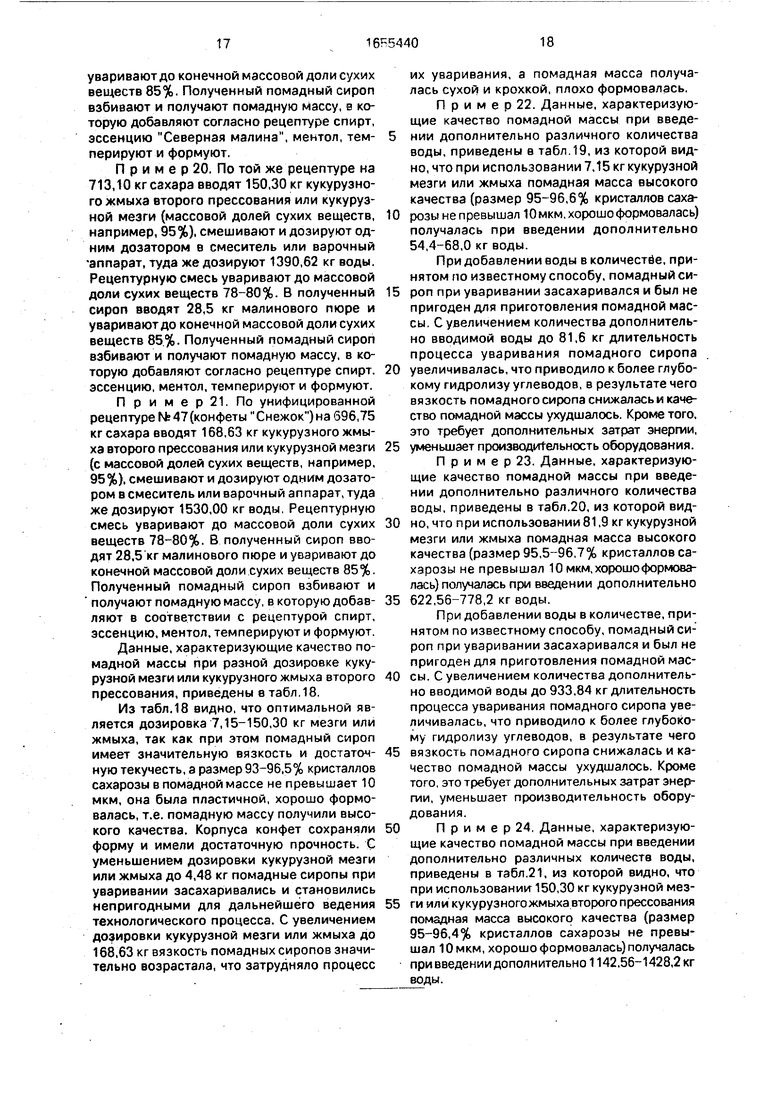

Данные, характеризующие качество помады при различной массовой доле сухих веществ в помадном сиропе, приведены в табл.8, из которой видно, что оптимальной является конечная массовая доля сухих веществ в помадном сиропе 85-91 %. С уменьшением массовой доли сухих веществ до 83% помадный сироп не достигал состояния пересыщения и процесс помадообразова- ния не происходил. При увеличении массовой доли сухих веществ более 91 % помадный сироп получался очень вязким, процесс по- мадообразования длился долго и полностью не происходил.

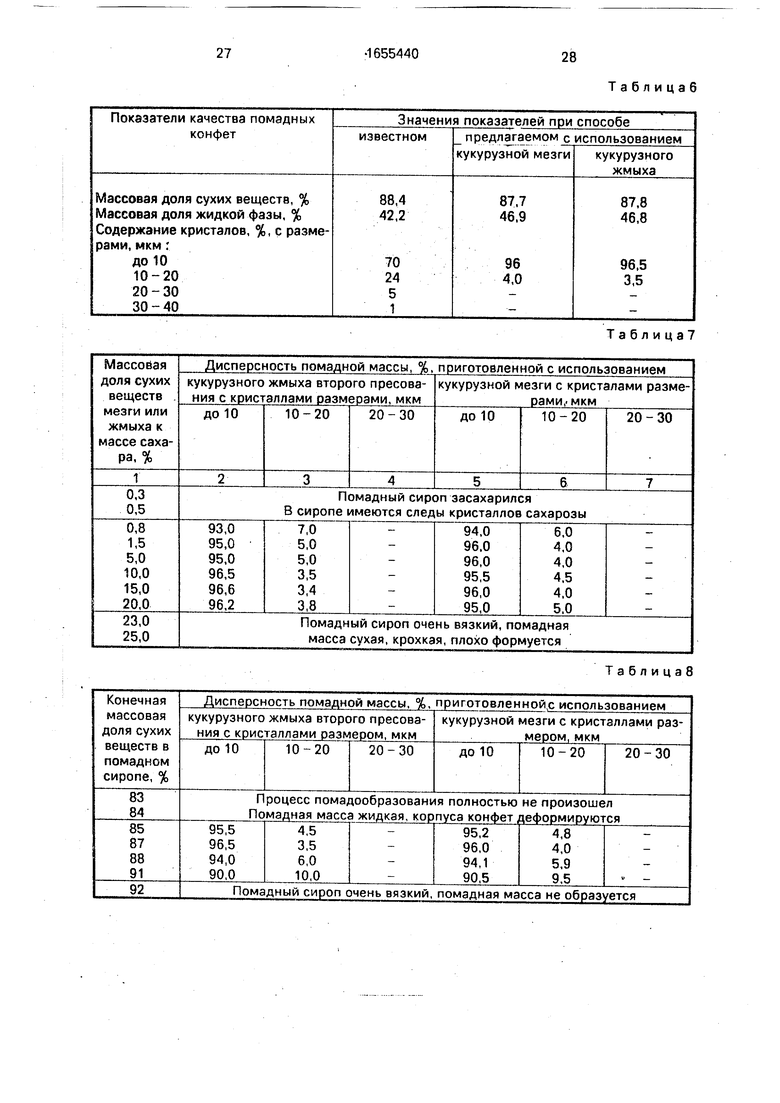

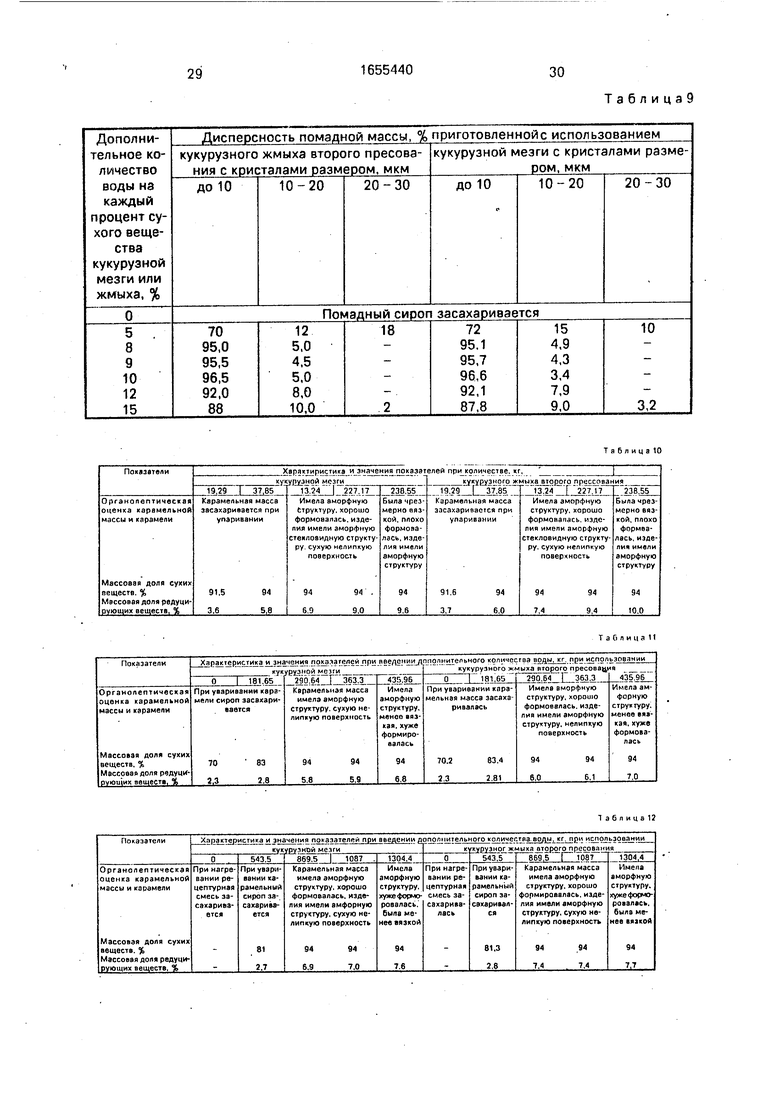

Данные, характеризующие качество помадной массы при введении дополнительно различного количества воды, приведены в табл.9, из которой видно, что помадная масса высокого качества (размер 95-96,6% кристаллов сахарозы не превышал 10 мкм, хорошо формовалась) получалась при введении дополнительно 8-10% воды на каждый процент сухого вещества кукурузного жмыха второго прессования или кукурузной мезги,

При добавлении воды в количестве, принятом по известному способу, помадный сироп при уваривании засахаривался и был не пригоден для приготовления помадной массы. С увеличением количества дополнительно вводимой воды до 15% на каждый процент сухого вещества кукурузного жмыха второго прессования или кукурузной мезги длительность процесса уваривания помадного сиропа увеличивалась, что приводило к более глубокому гидролизу углеводов, в результате чего вязкость помадного сиропа снижалась и качество помадной массы ухудшалось. Кроме того, это требует дополнительных затрат энергии, уменьшает производительность оборудования.

Предлагаемый способ приготовления помадных конфет позволяет улучшить качество изделий, снизить их себестоимость, повысить выход и пищевую ценность. При этом упрощается технологический процесс их производства, сокращается количество оборудования, экономится сырье и энергоресурсы.

Кукурузный жмых второго прессования и кукурузная мезга как антикристаллизаторы могут применяться при выработке всех сортов карамели. В качестве примера можно взять любую унифицированную рецептуру.

Приведем расход смешиваемых рецептурных компонентов при уваривании карамельной массы до массовой доли сухих веществ 94 %.

П р и м е р 1. По унифицированной рецептуре N; 51 (карамель Фруктово-ягодный букет) на 926,49 кг сахара вводят 19,29 кг кукурузной мезги или кукурузного жмыха второго прессования (с массовой долей сухих веществ, например, 96%), смешивают и дозируют одним дозатором в смеситель или варочный аппарат. Туда же дозируют 148,16 кг воды. Карамельный сироп уваривают до массовой доли сухих веществ 82-88%, а затем уваривают его до карамельной массы с массовой долей сухих веществ 94%. Карамельную массу охлаждают, добавляют в соответствии с рецептурой лимонную кислоту, эссенцию, краску и формуют.

П р и м е р 2. По унифицированной рецептуре №51 (карамель Фруктово-ягод- ный букет), на 908,67 кг сахара вводят

37,85 кг кукурузной мезги или кукурузного жмыха второго прессования (с массовой долей сухих веществ, например, 96%), компоненты смешивают и дозируют одним дозатором в смеситель или варочный аппарат. Туда же дозируют 290,64 кг воды. Карамельный сироп уваривают до массовой доли сухих веществ 82-88%, а затем уваривают его до карамельной массы с массовой долей сухих веществ 94%, Карамельную массу охлаждают, в соответствии с рецептурой добавляют лимонную кислоту, краску, эссенцию и формуют.

П р и м е р 3. По унифицированной рецептуре Ms 51 (карамель Фруктово-ягод- ный букет) на 836,30 кг сахара вводят 113,24 кг кукурузной мезги или жмыха (например, с массовой долей сухих веществ 96%), ингредиенты смешивают и дозируют одним дозатором в смеситель или варочный аппарат. Туда же дозируют 869,5 кг воды. Карамельный сироп уваривают до массовой доли сухих веществ 82-88%, а затем уваривают его до карамельной массы с массовой долей сухих веществ 94%. Карамельную массу охлаждают, добавляют в соответствии с рецептурой лимонную кислоту, краску, эссенцию и формуют.

Пример 4. По унифицированной рецептуре №51 (карамель Фруктово-я годный букет) на 726,03 кг сахара вводят 227,17 кг кукурузной мезги или жмыха ( с массовой долей сухих веществ, например, 96%), ингредиенты смешивают и дозируют одним дозатором в смеситель или варочный аппарат, Туда же дозируют 1744 кг воды, Карамельный сироп уваривают до карамельной массы с массовой долей сухих веществ 94%, Карамельную массу охлаждают, добавляют , согласно рецептуре лимонную кислоту, краску, эссенцию и формуют.

П р и м е р 5. По унифицированной рецептуре № 51 (карамель Фруктово-ягод- ный букет), на 715,90 кг сахара вводят 238,50 кг кукурузной мезги или жмыха (с массовой долей сухих веществ, например, 96%), ингредиенты смешивают и дозируют одним дозатором в смеситель или варочный аппарат. Туда же дозируют 1832 кг воды. Карамельный сироп уваривают до карамельной массы с массовой долей сухих веществ 94%. Карамельную массу охлаждают, в соответствии с рецептурой добавляют лимонную кислоту, краску, эссенцию и формуют,

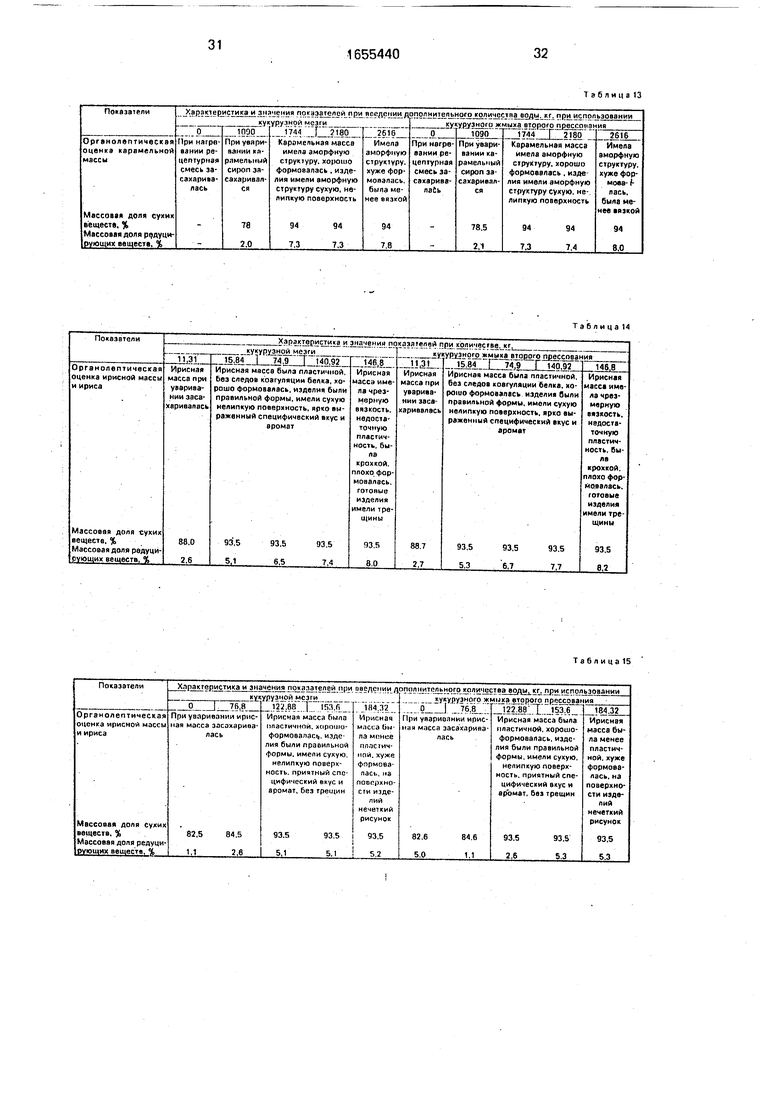

Данные, характеризующие качество карамельной массы и карамели при разной дозировке кукурузной мезги или кукурузного жмыха второго прессования приведены в табл.10.

Из табл. 10 видно, что оптимальной является дозировка 37,85-227,17 кг кукурузной мезги или кукурузного жмыха второго прессования, так как карамельная масса

имела аморфную структуру, хорошо формовалась, а готовые изделия были прочными и хрупкими, с сухой и нелипкой поверхностью. С уменьшением дозировки кукурузной мезги или жмыха карамельная масса при уеари0 вании засахаривалась и была не пригодна для формования, С увеличением дозировки кукурузной мезги или жмыха карамельная масса была чрезмерно вязкой, что затрудняло процесс ее уваривания и формования.

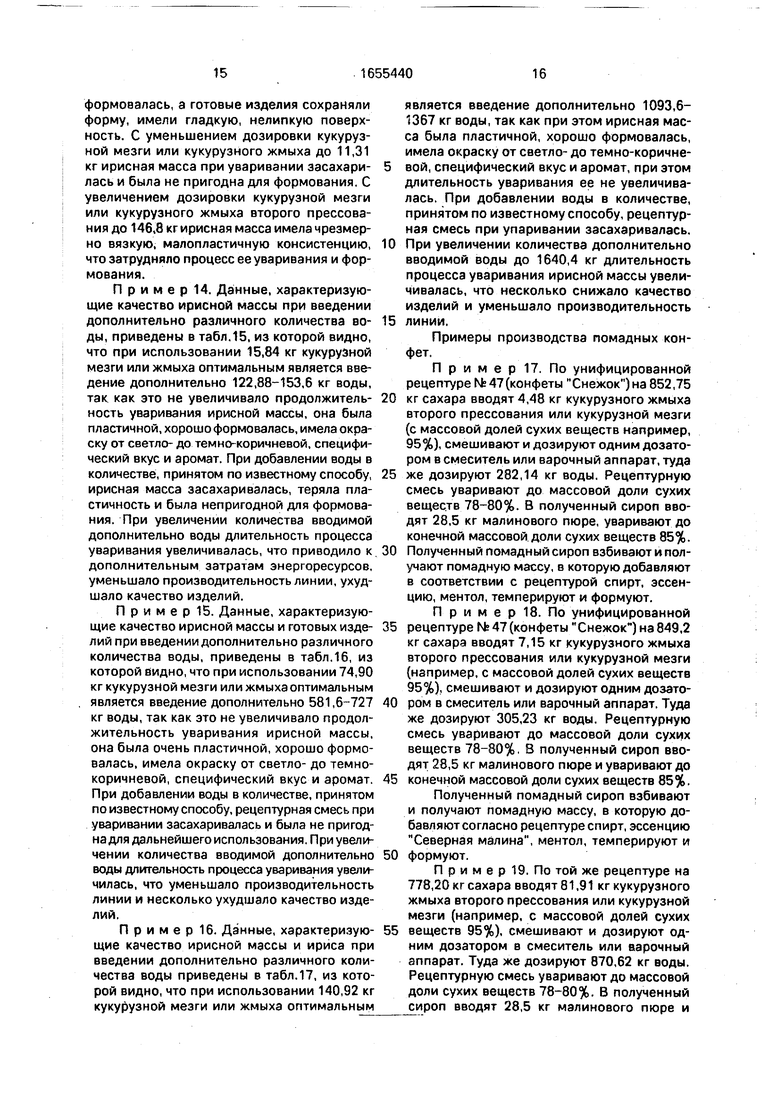

5 П р и м е р 6. Данные, характеризующие качество карамельной массы и карамели при введении дополнительно различного количества воды, приведены в табл.11, из которой видно, что при использовании 37,85 кг куку0 рузной мезги или жмыха второго прессования оптимальным является введение дополнительно 290,64-363,30 кг воды, так как карамельная масса при этом имела оптимальную вязкость, аморфную структуру, необходи5 мую текучесть, это не увеличивало длительность ее формования. При добавлении воды в количестве, принятом по известному способу, карамельная масса при уваривании засахаривалась и была не пригодна для приготовления

0 изделий. При увеличении дополнительно вводимой воды длительность процесса уваривания карамельного сиропа увеличивалась, что приводило к более глубокому гидролизу углеводов, в результате чего вязкость кара5 мельной массы уменьшалась, а чем выше вязкость, тем больше выходи лучше качество изделий. Образовавшиеся продукты глубокого гидролиза Сахаров (оксилметилфурфурол, красящие, гуминовые вещества, кислоты) по0 вышали гигроскопичность карамели, а следовательно, ухудшали ее сохраняемость. Кроме того, это требовало дополнительных затрат энергоресурсов.

Пример, Данные, характеризующие

5 качество карамельной массы и карамели при введении дополнительно различного количества воды, приведены в табл.12, из которой видно, что при использовании 113,24 кг кукурузной мезги или жмыха, оптимальным явля0 ется введение дополнительно 869,5-1087 кг воды, так как карамельная масса при этом имела оптимальную вязкость, аморфную структуру, необходимую текучесть и это не увеличивало длительность ее уваривания. Готовые изделия

5 были прочными и хрупкими, с сухой, нелипкой поверхностью. При добавлении воды в количестве, принятом по известному способу, карамельная масса при уваривании засахаривалась и была не пригодна для приготовления изделий, Увеличение количества дополнительно

вводимой воды приводило к увеличению длительности процесса уваривания карамельного сиропа и ухудшению качества карамельной массы и карамели.

Примерв. Данные, характеризующие качество карамельной массы и карамели при введении дополнительно различного количества воды, приведены в табл.13, из которой видно, что при использовании 227,17 кг кукурузной мезги или кукурузного жмыха второго прессования оптимальным является введение дополнительно 1744-2180 кг воды, так как карамельная масса имела оптимальную вязкость, аморфную структуру и это не увеличивало длительность ее уваривания, а гото- вые изделия были прочными и хрупкими, с сухой, нелипкой поверхностью, При добавлении воды в количестве, принятом по известному способу, карамельная масса при уваривании засахаривалась и была не при- годна для выработки изделий.

Увеличение количества дополнительно вводимой воды приводило к увеличению длительности процесса уваривания карамельного сиропа и ухудшению качества карамельной массы и карамели.

Кукурузный жмых второго прессования и кукурузная мезга как антикристаллизаторы могут применяться при выработке всех сортов ириса. В качестве примера можно взять любую унифицированную рецептуру. Приведем расход смешиваемых рецептурных компонентов при уваривании ирисной массы до массовой доли сухих веществ 93,5 %.

П р и м е р 9. По унифицированной рецептуре № 27(ирис Молочный) на517,27 кг сахара вводят 11,31 кг кукурузной мезги или кукурузного жмыха второго прессования (с массовой долей сухих веществ, например, 97%), смешивают и дозируют одним дозатором в смеситель или варочный аппарат. Туда же дозируют 82,72 кг воды и уваривают сироп до массовой доли сухих веществ 78-80%. Полученный сироп дозируют а смеситель, куда дозируют 522,22 кг сгущенного молока, рецептурную смесь уваривают до массовой доли сухих веществ 78-80%, вводят 40,14 кг маргарина и уваривают до ирисной массы с массовой долей сухих веществ 93,5%, ирисную массу охлаждают, добавля- ют в соответствии с рецептурой эссенцию и формуют.

П р и м е р 10. По той же унифицированной рецептуре на 512,26 кг сахара вводят 15,84 кг кукурузной мезги или (с мае- совой долей сухих веществ, например, 97%), смешивают и дозируют одним дозатором в смеситель или варочный аппарат. Туда же дозируют 122,88 кг воды и уваривают сироп до массовой доли сухих веществ 78-80%.

Сироп дозируют в смеситель, туда же дозируют 522,22 кг сгущенного молока, рецептурную смесь уваривают до массовой доли сухих веществ 78-80%, вводят 40,14 кг маргарина и уваривают до ирисной массы с массовой долей сухих веществ 93,3 %. Ирисную массу охлаждают, добавляют в соответствии с рецептурой эссенции и формуют.

ПримерИ.По той же рецептуре на 454,68 кг сахара вводят 74,90 кг кукурузной мезги или жмыха, смешивают и дозируют одним дозатором в смеситель или варочный аппарат. Туда же дозируют 581,6 кг ъоды и уваривают сироп до массовой доли сухих веществ 78-80%. Сироп дозируют в смеситель, туда же дозируют 522,22 кг сгущенного молока, рецептурную смесь уваривают до массовой доли сухих веществ 78-80%, вводят 40,14 кг маргарина и уваривают до ирисной массы с массовой долей сухих веществ 93,5%. Ирисную массу охлаждают, добавляют согласно рецептуре эссенцию.

Пример12. По той же рецептуре на 390,76 кг сахара вводят 140,92 кг кукурузной мезги или жмыха, смешивают и дозируют одним дозатором в смеситель или варочный аппарат. Туда же дозируют 1093,6 кг воды и уваривают сироп до массовой доли сухих веществ 78-80%. Сироп дозируют в смеситель, туда же дозируют 522,22 кг сгущенного молока, рецептурную смесь уваривают до массовой доли сухих веществ 78-80%, вводят 40,14 кг маргарина и уваривают до ирисной массы с массовой долей сухих веществ 93,5%. Ирисную массу охлаждают, добавляют по рецептуре эссенцию и формуют.

Пример13. По той же рецептуре на 385,07 кг сахара вводят 146,8 кг кукурузной мезги или жмыха, смешивают и дозируют одним дозатором в смеситель или варочный аппарат. Туда же дозируют 1139,2 кг воды и уваривают сироп до массовой доли сухих веществ 78-80%. Сироп дозируют в смеситель, туда же дозируют 522,22 кг сгущенного молока, рецептурную смесь уваривают до массовой доли сухих веществ 78-80%, вводят 40,14 кг маргарина и уваривают до ирисной массы с массовой долей сухих веществ 93,5%. Ирисную массу охлаждают, добавляют согласно рецептуре эссенцию и формуют.

Данные, характеризующие качество ирисной массы и готовых изделий при разной дозировке кукурузной мезги или кукурузного жмыха второго прессования, приведены в табл.14. Из табл.14 видно, что оптимальной является дозировка 15,84-140,92 кг кукурузной мезги или кукурузного жмыха второго прессования, так как при этом присная масса была пластичной, имела необходимую окраску, специфический вкус и аромат, хорошо

формовалась, а готовые изделия сохраняли форму, имели гладкую, нелипкую поверхность. С уменьшением дозировки кукурузной мезги или кукурузного жмыха до 11,31 кг ирисная масса при уваривании засахарилась и была не пригодна для формования. С увеличением дозировки кукурузной мезги или кукурузного жмыха второго прессования до 146,8 кг ирисная масса имела чрезмерно вязкую, малопластичную консистенцию, что затрудняло процесс ее уваривания и формования.

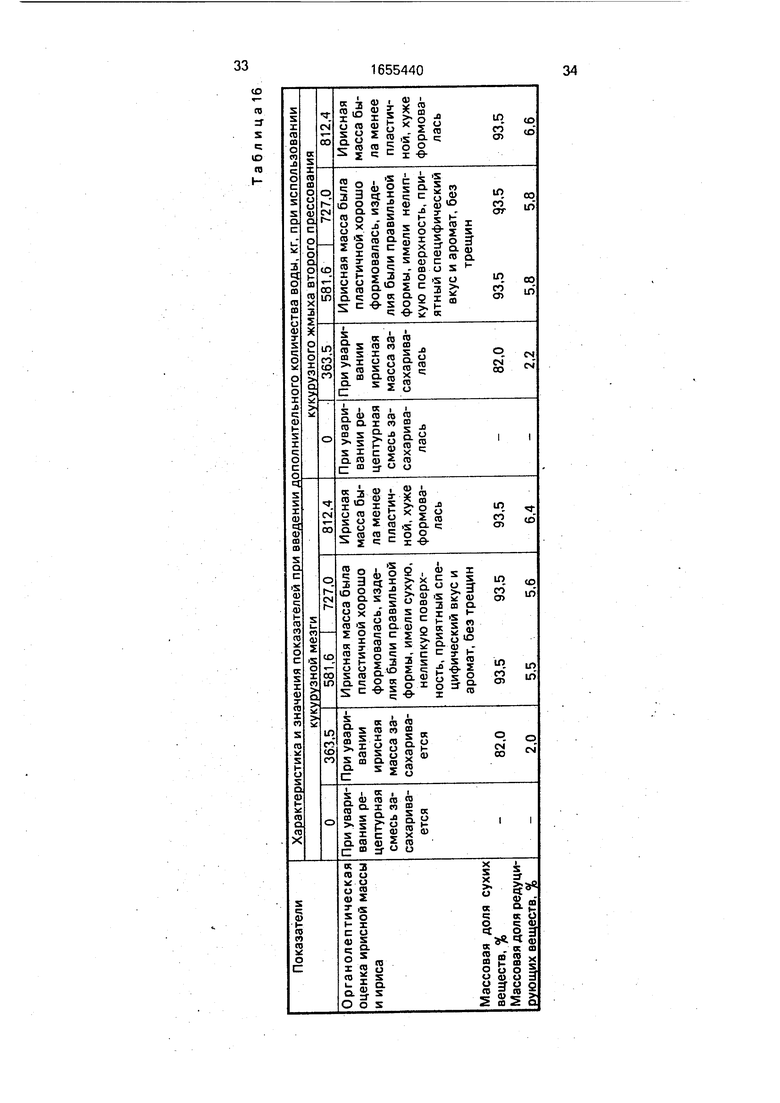

П р и м е р 14. Данные, характеризующие качество ирисной массы при введении дополнительно различного количества воды, приведены в табл.15, из которой видно, что при использовании 15,84 кг кукурузной мезги или жмыха оптимальным является введение дополнительно 122,88-153,6 кг воды, так как это не увеличивало продолжительность уваривания ирисной массы, она была пластичной, хорошо формовалась, имела окраску от светло- до темно-коричневой, специфический вкус и аромат. При добавлении воды в количестве, принятом по известному способу, ирисная масса засахаривалась, теряла пластичность и была непригодной для формования. При увеличении количества вводимой дополнительно воды длительность процесса уваривания увеличивалась, что приводило к дополнительным затратам энергоресурсов, уменьшало производительность линии, ухудшало качество изделий.

Пример15. Данные, характеризующие качество ирисной массы и готовых изделий при введении дополнительно различного количества воды, приведены в табл.16, из которой видно, что при использовании 74,90 кг кукурузной мезги или жмыха оптимальным является введение дополнительно 581,6-727 кг воды, так как это не увеличивало продолжительность уваривания ирисной массы, она была очень пластичной, хорошо формовалась, имела окраску от светло- до темно- коричневой, специфический вкус и аромат. При добавлении воды в количестве, принятом по известному способу, рецептурная смесь при уваривании засахаривалась и была не пригодна для дальнейшего использования. При увеличении количества вводимой дополнительно воды длительность процесса уваривания увеличилась, что уменьшало производительность линии и несколько ухудшало качество изделий.

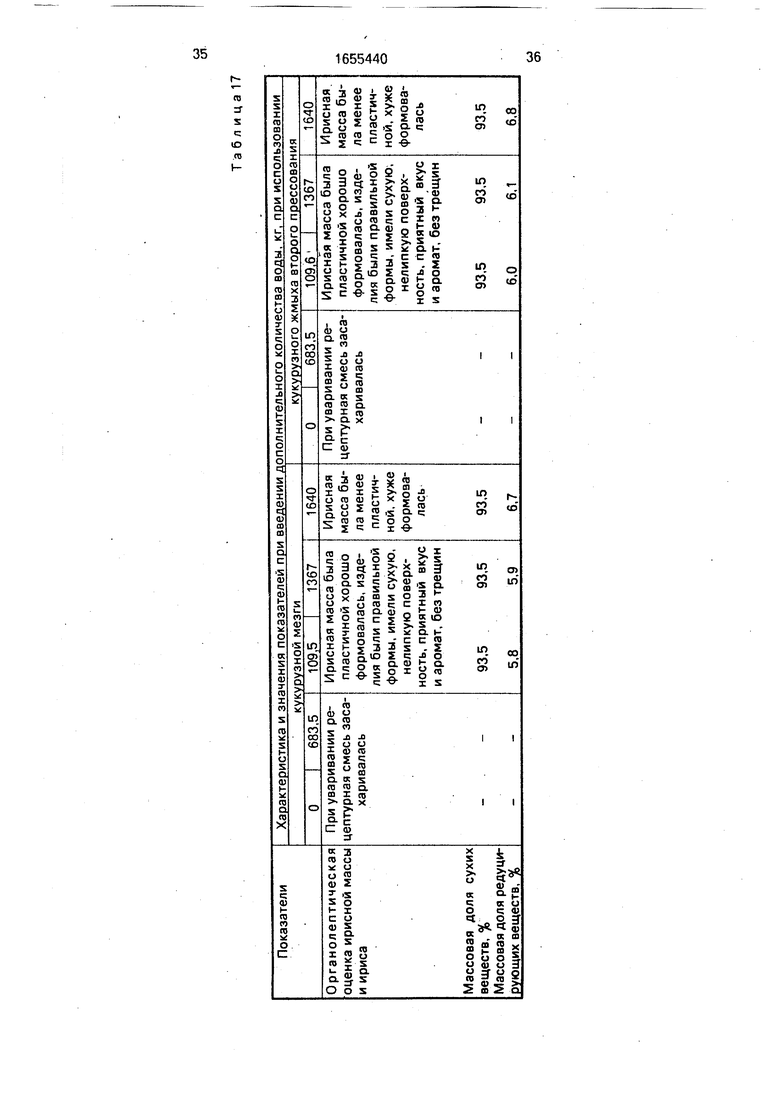

Пример 16. Данные, характеризующие качество ирисной массы и ириса при введении дополнительно различного количества воды приведены в табл.17, из которой видно, что при использовании 140,92 кг кукурузной мезги или жмыха оптимальным

является введение дополнительно 1093,6- 1367 кг воды, так как при этом ирисная масса была пластичной, хорошо формовалась, имела окраску от светло- до темно-коричневой, специфический вкус и аромат, при этом длительность уваривания ее не увеличивалась. При добавлении воды в количестве, принятом по известному способу, рецептурная смесь при упаривании засахаривалась.

0 При увеличении количества дополнительно вводимой воды до 1640,4 кг длительность процесса уваривания ирисной массы увеличивалась, что несколько снижало качество изделий и уменьшало производительность

5 линии,

Примеры производства помадных конфет.

П р и м е р 17. По унифицированной рецептуре №47(конфеты Снежок)на 852,75

0 кг сахара вводят 4,48 кг кукурузного жмыха второго прессования или кукурузной мезги (с массовой долей сухих веществ например, 95%), смешивают и дозируют одним дозатором в смеситель или варочный аппарат, туда

5 же дозируют 282,14 кг воды. Рецептурную смесь уваривают до массовой доли сухих веществ 78-80%. В полученный сироп вводят 28,5 кг малинового пюре, уваривают до конечной массовой доли сухих веществ 85%.

0 Полученный помадный сироп взбивают и получают помадную массу, в которую добавляют в соответствии с рецептурой спирт, эссенцию, ментол, темперируют и формуют.

П р и м е р 18. По унифицированной

5 рецептуре № 47 (конфеты Снежок) на 849,2 кг сахара вводят 7,15 кг кукурузного жмыха второго прессования или кукурузной мезги {например, с массовой долей сухих веществ 95%), смешивают и дозируют одним дозато0 ром в смеситель или варочный аппарат. Туда же дозируют 305,23 кг воды. Рецептурную смесь уваривают до массовой доли сухих веществ 78-80%. В полученный сироп вводят 28,5 кг малинового пюре и уваривают до

5 конечной массовой доли сухих веществ 85%. Полученный помадный сироп взбивают и получают помадную массу, в которую добавляют согласно рецептуре спирт, эссенцию Северная малина, ментол, темперируют и

0 формуют.

Пример19. По той же рецептуре на 778,20 кг сахара вводят 81,91 кг кукурузного жмыха второго прессования или кукурузной мезги (например, с массовой долей сухих

5 веществ 95%), смешивают и дозируют одним дозатором в смеситель или варочный аппарат. Туда же дозируют 870,62 кг воды. Рецептурную смесь уваривают до массовой доли сухих веществ 78-80%. В полученный сироп вводят 28,5 кг малинового пюре и

уваривают до конечной массовой доли сухих веществ 85%. Полученный помадный сироп взбивают и получают помадную массу, в которую добавляют согласно рецептуре спирт, эссенцию Северная малина, ментол, темперируют и формуют.

П р и м е р 20. По той же рецептуре на 713,10 кг сахара вводят 150,30 кг кукурузного жмыха второго прессования или кукурузной мезги (массовой долей сухих веществ, например, 95%), смешивают и дозируют одним дозатором в смеситель или варочный аппарат, туда же дозируют 1390,62 кг воды. Рецептурную смесь уваривают до массовой доли сухих веществ 78-80%. В полученный сироп вводят 28,5 кг малинового пюре и уваривают до конечной массовой доли сухих веществ 85%. Полученный помадный сироп взбивают и получают помадную массу, в которую добавляют согласно рецептуре спирт, эссенцию, ментол, темперируют и формуют.

Пример21. По унифицированной рецептуре №47 (конфеты Снежок) на 696,75 кг сахара вводят 168,63 кг кукурузного жмыха второго прессования или кукурузной мезги (с массовой долей сухих веществ, например, 95%), смешивают и дозируют одним дозатором в смеситель или варочный аппарат, туда же дозируют 1530,00 кг воды, Рецептурную смесь уваривают до массовой доли сухих веществ 78-80%. В полученный сироп вводят 28.5 кг малинового пюре и уваривают до конечной массовой доли сухих веществ 85%. Полученный помадный сироп взбивают и получают помадную массу, в которую добавляют в соответствии с рецептурой спирт, эссенцию, ментол, темперируют и формуют.

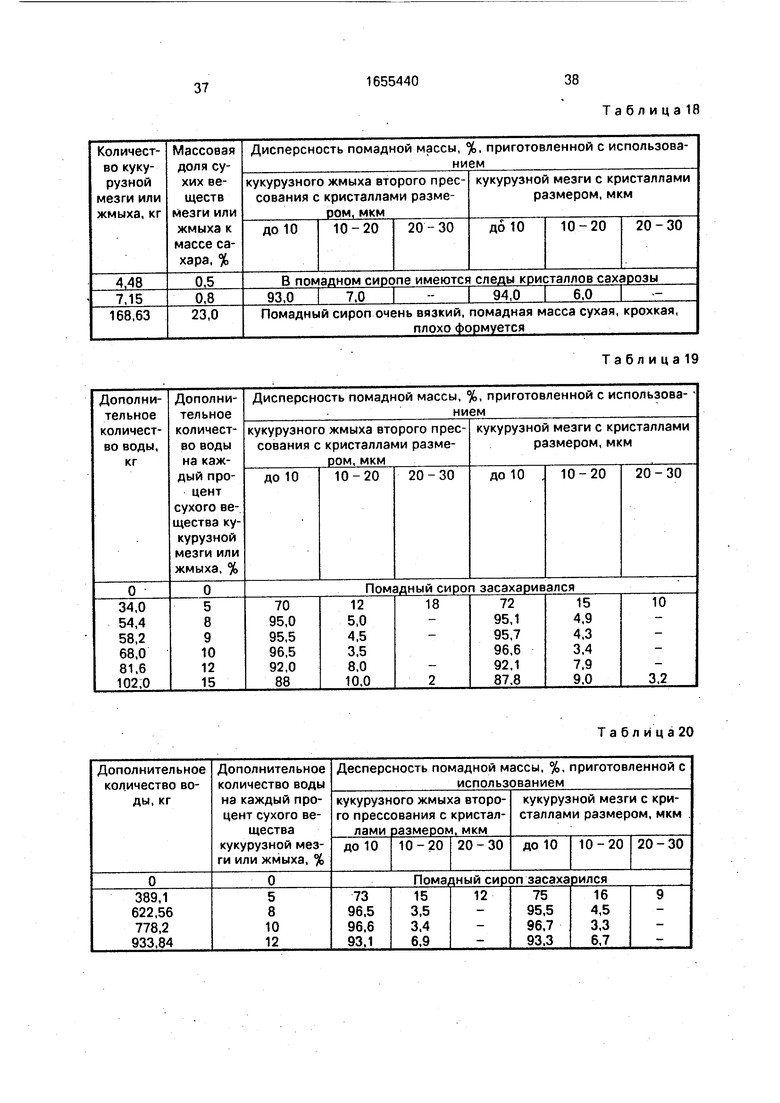

Данные, характеризующие качество помадной массы при разной дозировке кукурузной мезги или кукурузного жмыха второго прессования, приведены в табл.18.

Из табл.18 видно, что оптимальной является дозировка 7,15-150,30 кг мезги или жмыха, так как при этом помадный сироп имеет значительную вязкость и достаточную текучесть, а размер 93-96,5% кристаллов сахарозы в помадной массе не превышает 10 мкм, она была пластичной, хорошо формовалась, т.е. помадную массу получили высокого качества. Корпуса конфет сохраняли форму и имели достаточную прочность. С уменьшением дозировки кукурузной мезги или жмыха до 4,48 кг помадные сиропы при уваривании засахаривались и становились непригодными для дальнейшего ведения технологического процесса. С увеличением дозировки кукурузной мезги или жмыха до 168,63 кг вязкость помадных сиропов значительно возрастала, что затрудняло процесс

их уваривания, а помадная масса получалась сухой и крохкой, плохо формовалась.

П р и м е р 22. Данные, характеризующие качество помадной массы при введе- 5 нии дополнительно различного количества воды, приведены в табл 19, из которой видно, что при использовании 7,15 кг кукурузной мезги или жмыха помадная масса высокого качества (размер 95-96,6% кристаллов саха- 0 розы не превышал 10 мкм, хорошо формовалась) получалась при введении дополнительно 54,4-68,0 кг воды.

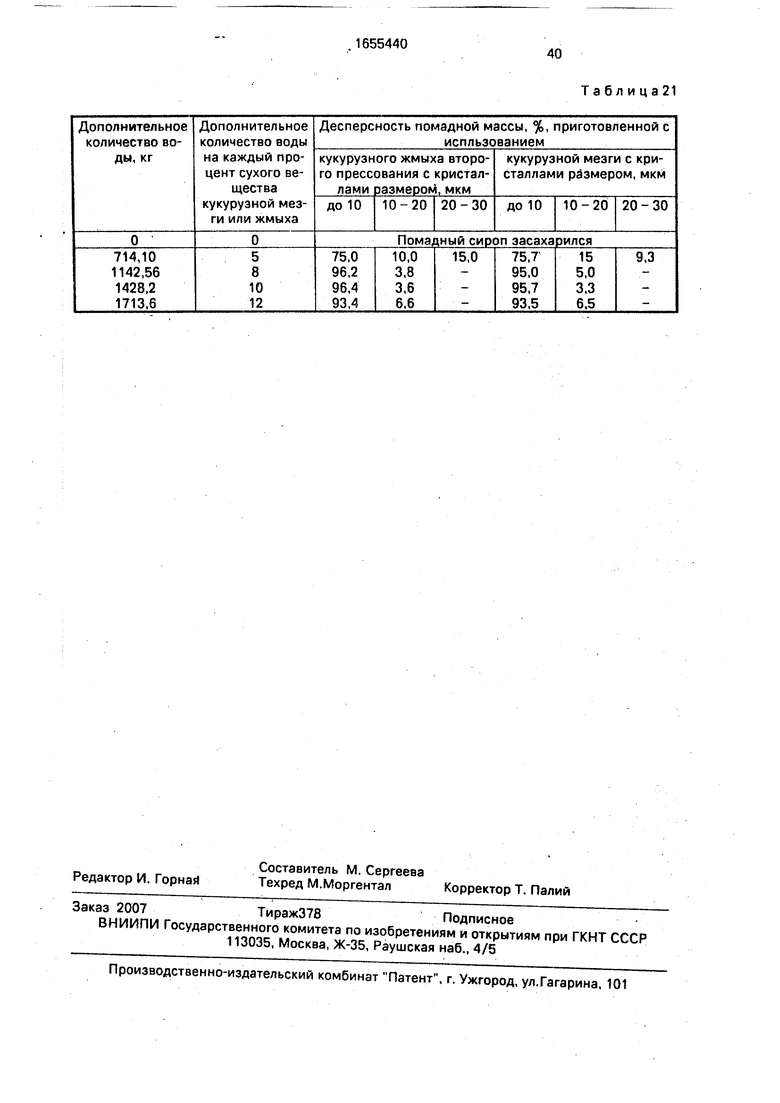

При добавлении воды в количестве, принятом по известному способу, помадный си- 5 роп при уваривании засахаривался и был не пригоден для приготовления помадной массы. С увеличением количества дополнительно вводимой воды до 81,6 кг длительность процесса уваривания помадного сиропа 0 увеличивалась, что приводило к более глубокому гидролизу углеводов, в результате чего вязкость помадного сиропа снижалась и качество помадной массы ухудшалось. Кроме того, это требует дополнительных затрат энергии, 5 уменьшает производительность оборудования. П р и м е р 23. Данные, характеризующие качество помадной массы при введении дополнительно различного количества воды, приведены в табл.20, из которой вид- 0 но, что при использовании 81,9 кг кукурузной мезги или жмыха помадная масса высокого качества (размер 95,5-96,7% кристаллов сахарозы не превышал 10 мкм, хорошо формовалась) получалась при введении дополнительно 5 622,56-778,2 кг воды.

При добавлении воды в количестве, принятом по известному способу, помадный сироп при уваривании засахаривался и был не пригоден для приготовления помадной мас- 0 сы. С увеличением количества дополнительно вводимой воды до 933,84 кг длительность процесса уваривания помадного сиропа увеличивалась, что приводило к более глубокому гидролизу углеводов, в результате чего 5 вязкость помадного сиропа снижалась и качество помадной массы ухудшалось. Кроме того, это требует дополнительных затрат энергии, уменьшает производительность оборудования.

0Пример 24, Данные, характеризующие качество помадной массы при введении дополнительно различных количеств воды, приведены в табл.21, из которой видно, что при использовании 150,30 кг кукурузной мез- 5 ги или кукурузногожмыха второго прессования помадная масса высокого качества (размер 95-96,4% кристаллов сахарозы не превышал 10 мкм, хорошо формовалась) получалась при введении дополнительно 1142,56-1428,2 кг воды.

При добавлении воды в количестве, принятом по известному способу помадный сироп при уваривании засахаривался и был не пригоден для приготовления помадной массы. С увеличением количества дополнительно вводимой воды до 1713,6 кг длительность процесса уваривания помадного сиропа увеличивалась, что приводило к более глубокому гидролизу углеводов, в результате чего вязкость помадного сиропа снижалась и качество помадной массы ухудшалось. Кроме того, это требует дополнительных затрат энергии, уменьшает производительность оборудования.

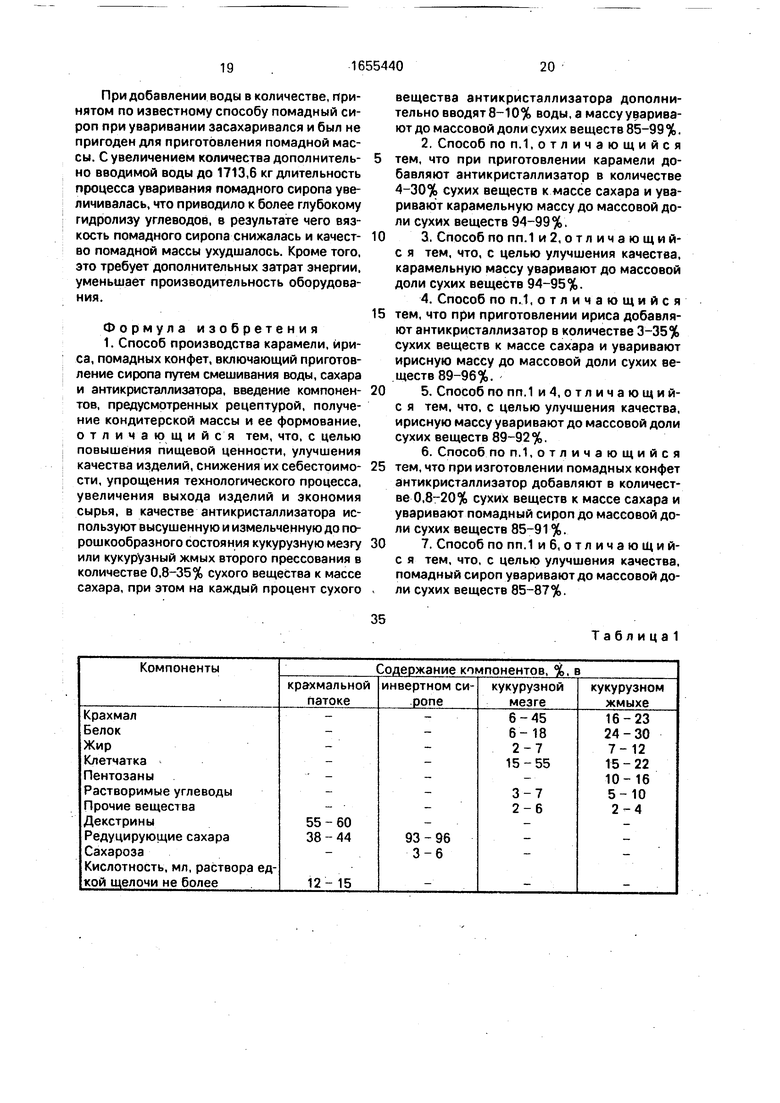

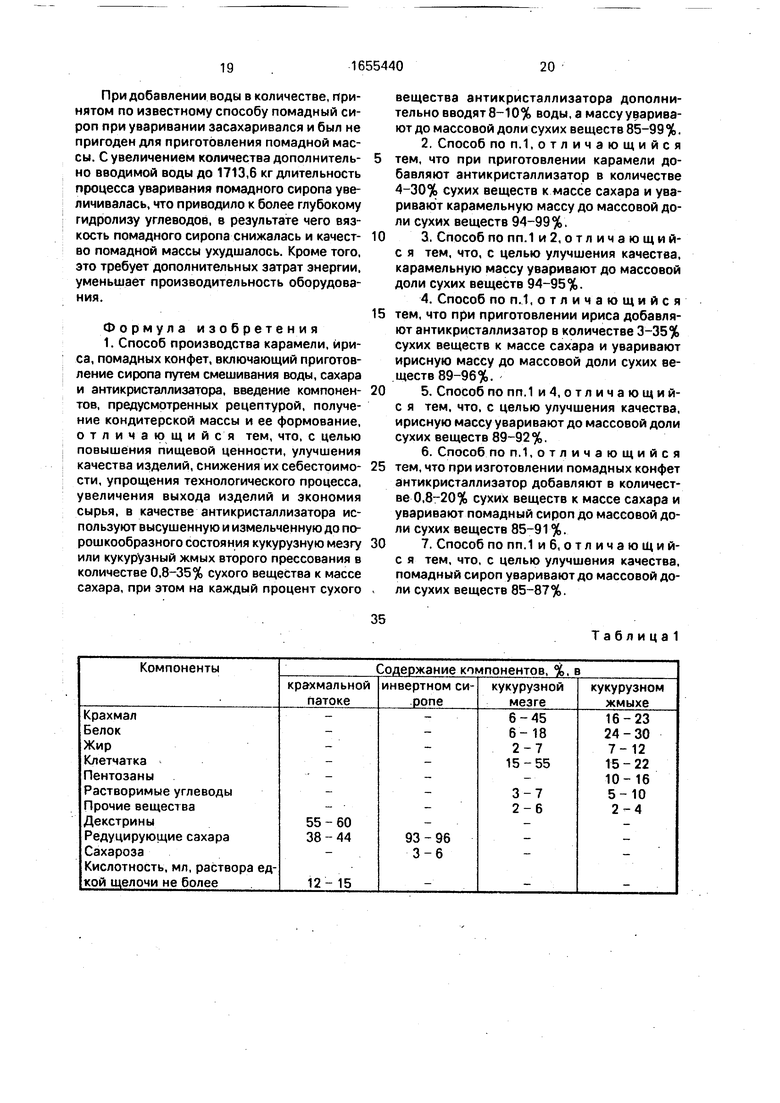

Формула изобретения 1. Способ производства карамели, ириса, помадных конфет, включающий приготовление сиропа путем смешивания воды, сахара и антикристаллизатора, введение компонентов, предусмотренных рецептурой, получение кондитерской массы и ее формование, отличающийся тем, что, с целью повышения пищевой ценности, улучшения качества изделий, снижения их себестоимости, упрощения технологического процесса, увеличения выхода изделий и экономия сырья, в качестве антикристаллизатора используют высушенную и измельченную до порошкообразного состояния кукурузную мезгу или кукурузный жмых второго прессования в количестве 0,8-35% сухого вещества к массе сахара, при этом на каждый процент сухого

вещества антикристаллизатора дополнительно вводят 8-10% воды, а массу уваривают до массовой доли сухих веществ 85-99 %. 2, Способ по п.1,отличающийся

тем, что при приготовлении карамели добавляют антикристаллизатор в количестве 4-30% сухих веществ к массе сахара и уваривают карамельную массу до массовой доли сухих веществ 94-99%.

3. Способ по пп.1 и 2, о т л и ч а ю щий- с я тем, что, с целью улучшения качества, карамельную массу уваривают до массовой доли сухих веществ 94-95%.

4. Способ по п.1,отличающийся

тем, что при приготовлении ириса добавляют антикристаллизатор в количестве 3-35% сухих веществ к массе сахара и уваривают ирисную массу до массовой доли сухих веществ 89-96%.

5. Способ по пп. 1 и 4, о т л и ч а ю щ и й- с я тем, что, с целью улучшения качества, ирисную массу уваривают до массовой доли сухих веществ 89-92%.

6. Способ по п. 1,отличающийся

тем, что при изготовлении помадных конфет антикристаллизатор добавляют в количестве 0,8-20% сухих веществ к массе сахара и уваривают помадный сироп до массовой доли сухих веществ 85-91 %.

7. Способ по пп.1 иб, отличающий- с я тем, что, с целью улучшения качества, помадный сироп уваривают до массовой доли сухих веществ 85-87%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства помадных конфет | 1990 |

|

SU1792624A1 |

| Способ производства помадных конфет | 1990 |

|

SU1780691A1 |

| Способ производства помадных конфет | 1991 |

|

SU1824157A1 |

| Способ получения карамели "мягкой" пониженной сахароемкости и калорийности | 2019 |

|

RU2717646C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОЙ КАРАМЕЛИ ДЛЯ МОРОЖЕНОГО | 1995 |

|

RU2121278C1 |

| СПОСОБ ПРОИЗВОДСТВА КАРАМЕЛИ | 2003 |

|

RU2260293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИРАЖЕННОГО ИРИСА | 2012 |

|

RU2495584C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНФЕТ | 2006 |

|

RU2318395C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАРАМЕЛЬНОЙ МАССЫ | 2005 |

|

RU2287941C1 |

| СОСТАВ И СПОСОБ ПРОИЗВОДСТВА КОНФЕТ | 2005 |

|

RU2332021C2 |

Изобретение относится к кондитерской . промышленности. Цель изобретения - повышение пищевой ценности, улучшение качества изделий, снижение их себестоимости, упрощение технологического процесса, увеличение выхода изделий и экономия сырья. Способ производства карамели, ириса, помадных конфет включает приготовление сиропа путем смешивания воды, сахара и антикристаллизатор.а, введение рецептурных компонентов, уваривание полученной кондитерской массы и ее формование. В качестве антикристаллизатора используют высушенные и измельченные до порошкообразного состояния кукурузную мезгу или кукурузный жмых второго прессования в количестве 0,8-35% к массе сахара, при этом на каждый процент СВ антикристаллизато- рэ добавляют 8-10% воды и массу уваривают до массовой доли сухих веществ 85-99%. 6 з.п. ф-лы, 21 табл.

Таблица

Показатели

Значения и характиристика показателей по способу

их ве

цируюоценка

оценка . хране

97,0

22

Имеет аморфную структуру, недостаточно вязкая, липкая, прилипает к оборудованию

Имеет аморфную структуру, поверхность липкая, этикетки липли к поверхности изделий, карамель потеряла товарный вид

Показатели

Недостаточно пластичная, жесткая, со следами коагуляции белка.

довлетворительно формоваась, изделия имели липкую поверхность, нечеткий рисунок, трещины

92-96 16-17

Таблица2

известному

предлагаемому с использованием

кукурузного жмыха второго пресова ни я

97,0

9,010,2

Имеет аморфную структуру, вязкая, пластичная, не прилипает к оборудованию

Имеет аморфную структуру, сухую, нелипкую поверхность, сохраняет товарный вид

ТаблицаЗ

Значения показателей по способу

известному

предлагаемому с использованием

кукурузного жмыха второ- го пресования

Пластичная, хорошо формовалась, без следов коагуляции белка, ярко выражен специфический вкус и аромат, изделия имели сухую, нелипкую поверхность, четкий рисунок, без трещин

89-96 5-7,8

89-96 5,2-8.0

Таблицаб

Таблица

ТаблицаЗ

ТаблицаЭ

Таблица 10

Таблица It

Таблица 12

1аблица13

Таблица 14

Таблица 15

Таблица 18

Таблица 19

Таблица 20

Таблица 21

| Журавлева Е.И | |||

| и др | |||

| Технология кондитерского производства, - М.: Пищевая промышленность, 1968. |

Авторы

Даты

1991-06-15—Публикация

1988-07-25—Подача