Изобретение относится к устройствам для контроля технического состояния оборудования, в частности к устройствам диагностики узлов трения, и может быть использовано для контроля технического состояния трибосопряжений различных узлов железнодорожного подвижного состава, автомобильной, авиационной и другой техники.

Цель изобретения - повышение эффективности работы системы.

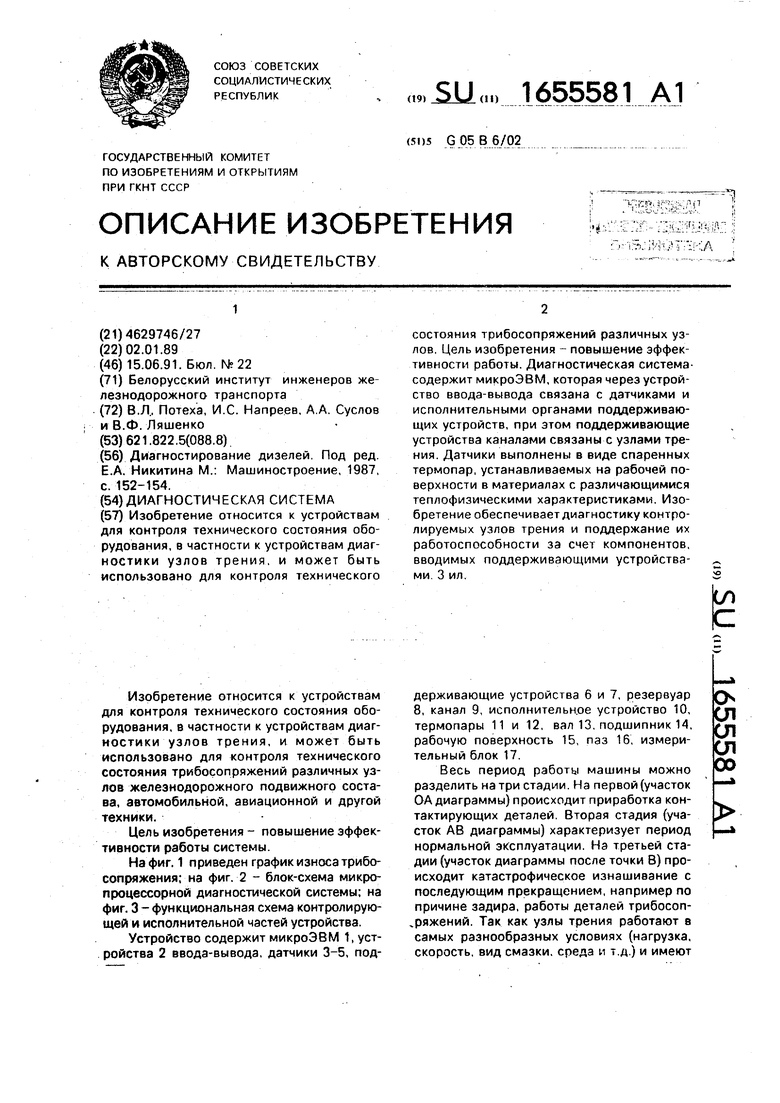

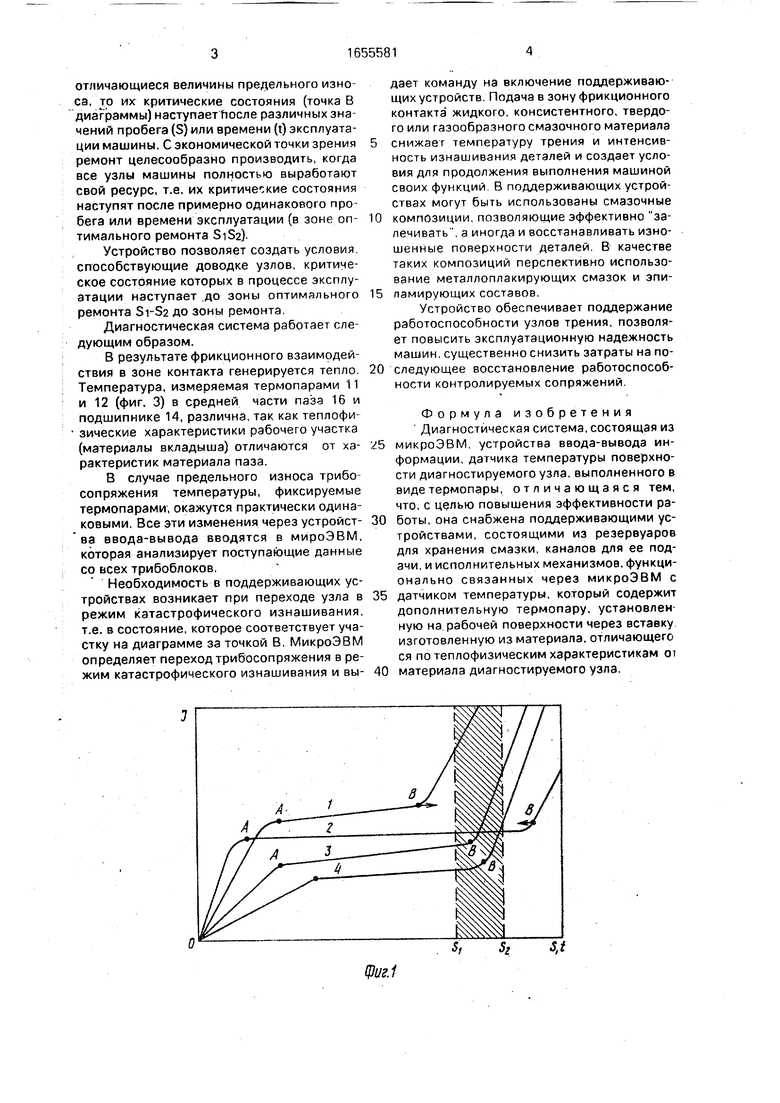

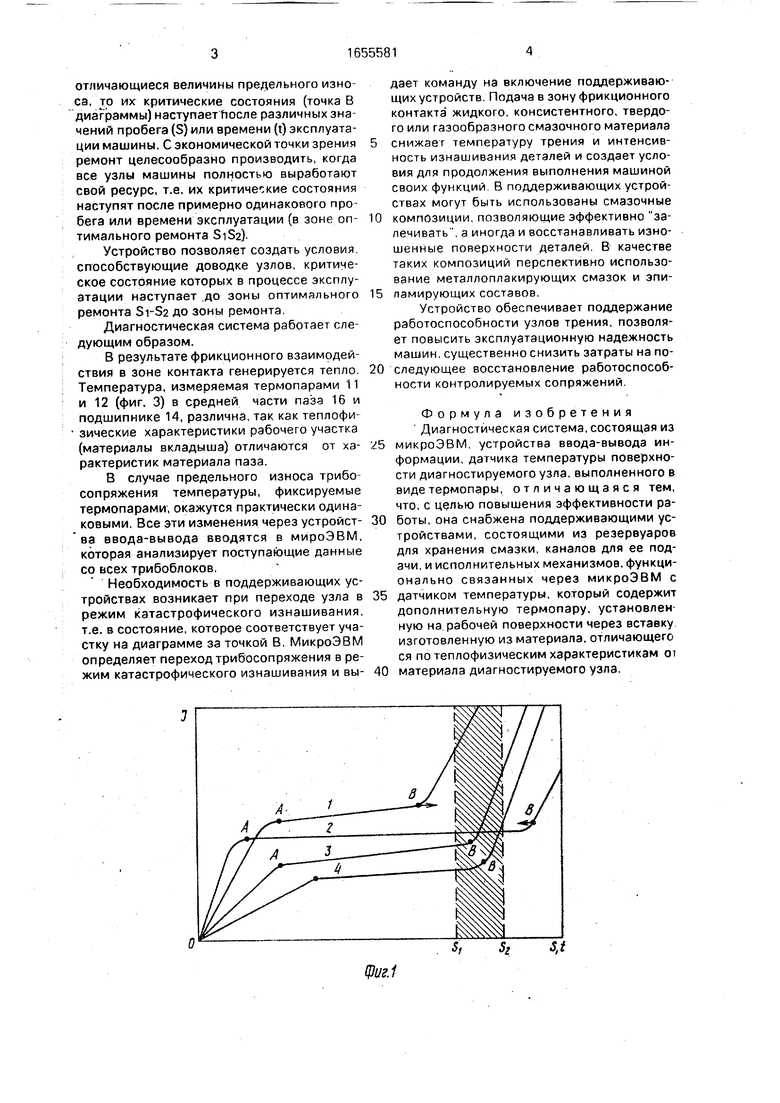

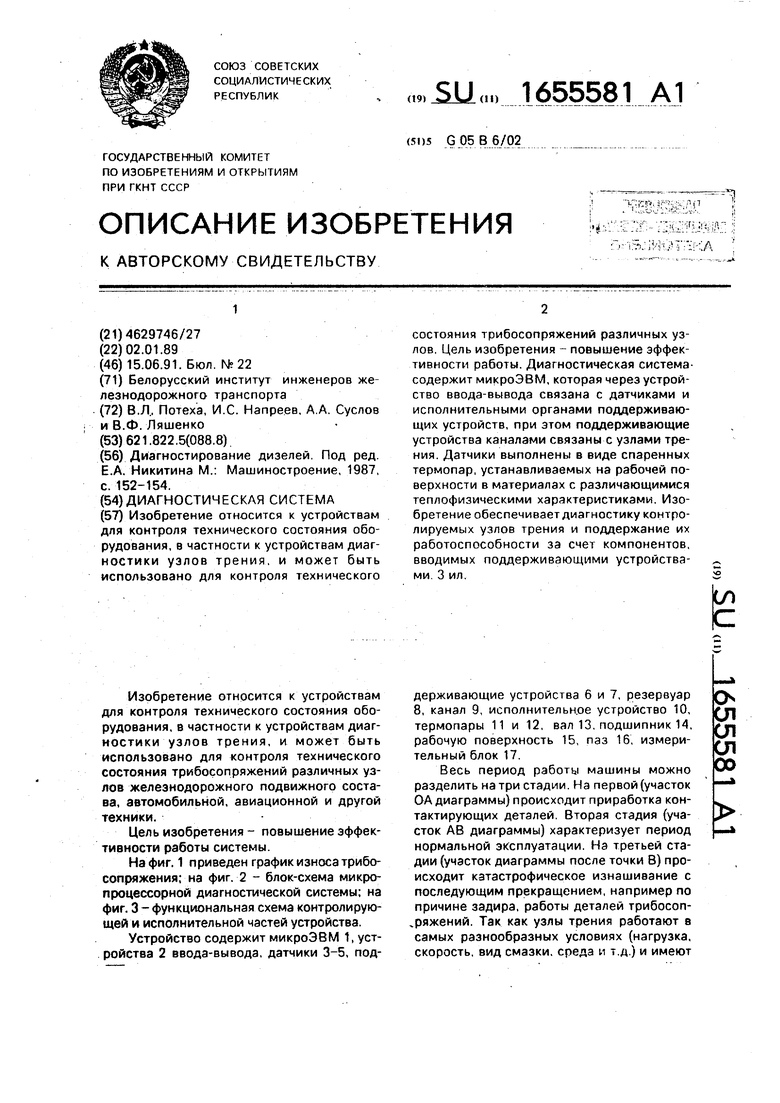

На фиг. 1 приведен график износа трибо- сопряжения; на фиг. 2 - блок-схема микропроцессорной диагностической системы; на фиг. 3 - функциональная схема контролирующей и исполнительной частей устройства.

Устройство содержит микроЭВМ 1, устройства 2 ввода-вывода, датчики 3-5, поддерживающие устройства 6 и 7, резервуар 8, канал 9, исполнительное устройство 10, термопары 11 и 12, вал 13, подшипник 14, рабочую поверхность 15, паз 16, измерительный блок 17.

Весь период работы машины можно разделить натри стадии. На первой (участок ОА диаграммы) происходит приработка контактирующих деталей. Вторая стадия (участок АВ диаграммы) характеризует период нормальной эксплуатации. На третьей стадии (участок диаграммы после точки В) происходит катастрофическое изнашивание с последующим прекращением, например по причине задира, работы деталей трибосоп- ,.ряжений. Так как узлы трения работают в самых разнообразных условиях (нагрузка, скорость, вид смазки, среда и т.д) и имеют

отличающиеся величины предельного износа, то их критические состояния (точка В диаграммы) наступает после различных значений пробега (S) или времени (t) эксплуатации машины. С экономической точки зрения ремонт целесообразно производить, когда все узлы машины полностью выработают свой ресурс, т.е. их критические состояния наступят после примерно одинакового пробега или времени эксплуатации (в зоне оп- тимального ремонта 8182}.

Устройство позволяет создать условия способствующие доводке узлов, критическое состояние которых в процессе эксплуатации наступает до зоны оптимального ремонта Si-S2 до зоны ремонта.

Диагностическая система работает следующим образом.

В результате фрикционного взаимодействия в зоне контакта генерируется тепло. Температура, измеряемая термопарами 11 и 12 (фиг. 3) в средней части паза 16 и подшипнике 14, различна, так как теплофи- зические характеристики рабочего участка (материалы вкладыша) отличаются от ха- рактеристик материала паза.

В случае предельного износа трибо- сопряжения температуры, фиксируемые термопарами, окажутся практически одинаковыми. Все эти изменения через устройст- ва ввода-вывода вводятся в мироЭВМ, которая анализирует поступающие данные со всех трибоблоков.

Необходимость в поддерживающих устройствах возникает при переходе узла в режим катастрофического изнашивания, т.е. в состояние, которое соответствует участку на диаграмме за точкой В. МикроЭВМ определяет переход трибосопряжения в режим катастрофического изнашивания и вы-

дает команду на включение поддерживающих устройств. Подача в зону фрикционного контакта жидкого, консистентного, твердого или газообразного смазочного материала снижает температуру трения и интенсивность изнашивания деталей и создает условия для продолжения выполнения машиной своих функций В поддерживающих устройствах могут быть использованы смазочные композиции, позволяющие эффективно залечивать, а иногда и восстанавливать изношенные поверхности деталей. В качестве таких композиций перспективно использование металлоплакирующих смазок и эпи- ламирующих составов.

Устройство обеспечивает поддержание работоспособности узлов трения, позволяет повысить эксплуатационную надежность машин, существенно снизить затраты на последующее восстановление работоспособности контролируемых сопряжений.

Формула изобретения Диагностическая система, состоящая из микроЭВМ, устройства ввода-вывода информации, датчика температуры поверхности диагностируемого узла, выполненного в виде термопары, отличающаяся тем, что, с целью повышения эффективности работы, она снабжена поддерживающими устройствами, состоящими из резервуаров для хранения смазки, каналов для ее подачи, и исполнительных механизмов, функционально связанных через микроЭВМ с датчиком температуры, который содержит дополнительную термопару, установленную на рабочей поверхности через вставку изготовленную из материала, отличающего ся по теплофизическим характеристикам от материала диагностируемого узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРОДИАГНОСТИКИ СМАЗОЧНОЙ СПОСОБНОСТИ МАСЕЛ УЗЛОВ МЕХАНИЗМОВ | 1998 |

|

RU2138046C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2311448C1 |

| СПОСОБ ВОЗРОЖДЕНИЯ МАШИН | 1993 |

|

RU2111477C1 |

| ПЕРЕНОСНОЙ ПРОГРАММНО-ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС | 2007 |

|

RU2363975C2 |

| Способ оценки износа трущихся сопряжений в присутствии смазочных или иных материалов | 1989 |

|

SU1714455A1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ РАБОТЫ ЦЕНТРОБЕЖНОГО ПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА УГЛЕВОДОРОДНОГО СЫРЬЯ И СИСТЕМА ДИАГНОСТИРОВАНИЯ ЕГО ТЕХНИЧЕСКОГО СОСТОЯНИЯ | 2007 |

|

RU2360148C1 |

| ФЕРРОГРАФ ДЛЯ ТЕКУЩЕЙ ДИАГНОСТИКИ МАШИН И МЕХАНИЗМОВ | 1995 |

|

RU2150696C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И/ИЛИ ТРАНСМИССИИ АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165605C1 |

| СПОСОБ ТЕПЛОВОЙ ДИАГНОСТИКИ МЕХАНИЧЕСКИХ РЕДУКТОРОВ | 1993 |

|

RU2043614C1 |

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

Изобретение относится к устройствам для контроля технического состояния оборудования, в частности к устройствам диагностики узлов трения, и может быть использовано для контроля технического состояния трибосопряжений различных узлов. Цель изобретения - повышение эффективности работы. Диагностическая система- содержит микроЭВМ, которая через устройство ввода-вывода связана с датчиками и исполнительными органами поддерживающих устройств, при этом поддерживающие устройства каналами связаны с узлами трения. Датчики выполнены в виде спаренных термопар, устанавливаемых на рабочей поверхности в материалах с различающимися теплофизическими характеристиками. Изобретение обеспечивает диагностику контролируемых узлов трения и поддержание их работоспособности за счет компонентов, вводимых поддерживающими устройствами 3 ил.

/ 5г S,t

f

/v i t / i v

ГС

riFmh

Редактор Ю. Середа

фигЗ

Составитель В. Королев Техред М.Моргентал

$

t

8

В

TC

: /4 16 15

| Диагностирование дизелей | |||

| Под ред | |||

| Е.А | |||

| Никитина М.: Машиностроение, 1987, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

Авторы

Даты

1991-06-15—Публикация

1989-01-02—Подача