Изобретение относится к прокатному производству и может быть использовано при изготовлении валков станов горячей прокатки.

Целью изобретения является повышение надежности работы валков в процессе прокатки металла.

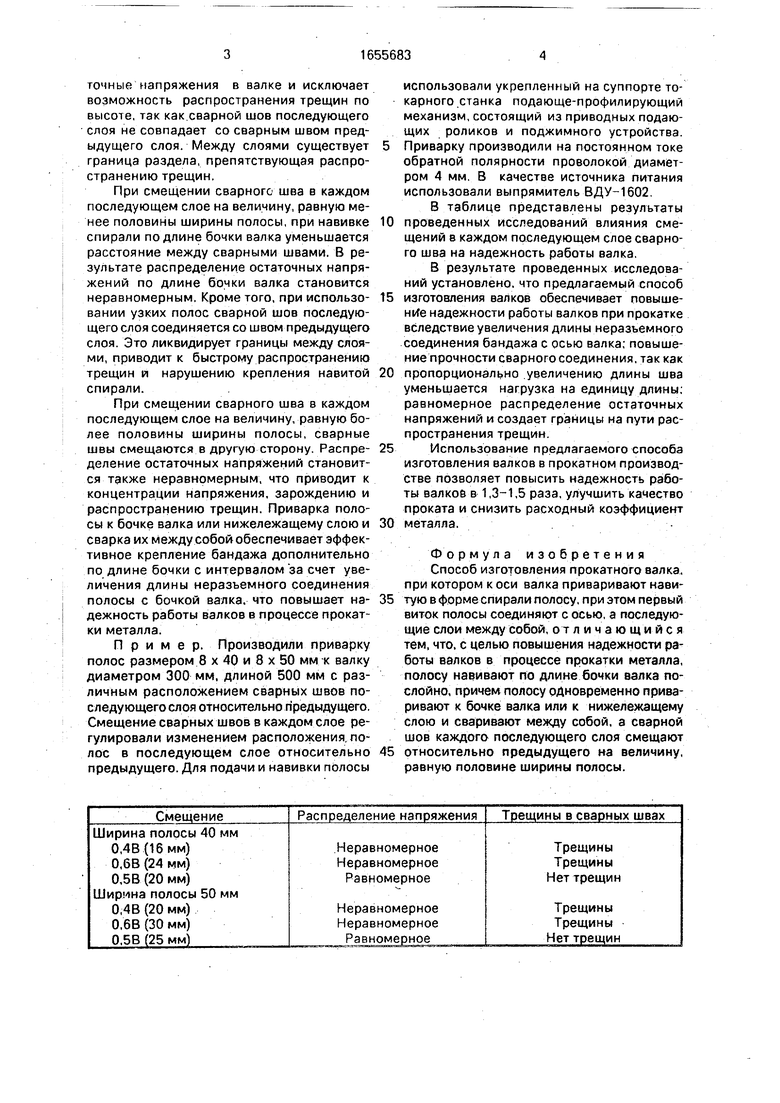

На фиг. 1 показана схема навивки полосы в виде спирали; на фиг. 2 - разрез А-А на фиг. 1.

Ось валка 1 устанавливается на наплавочной установке. Полоса 2 приваривается на кромке валка по ширине при неподвижном валке и движении тележки вдоль бочки валка. Затем наплавочная головка устанавливается в начале продольной кромки полосы, закорачивается электрод и подается флюс. Возбуждается дуга, начинает вращаться валок, и наплавочная установка перемещается вдоль валка. В процессе приварки полоса подается и поджимается к валку подающе-профилирующим механизмом, укрепленным на суппорте токарного

станка В первом слое полоса навивается и приваривается на кромке валка к бочке, а затем одновременно осуществляется сварка полос между собой и приварка их к бочке валка. В каждом последующем слое полосу располагают таким образом, что сварной шов смещается на величину, равную половине ширины полосы. Навивка спирали по длине бочки валка позволяет использовать для бандажа стандартные полосы различной ширины, обеспечить прочность крепления бандажа к бочке, минимальные остаточные напряжения в валке и надежную работу валков при прокатке. Кроме того, значительно уменьшается трудоемкость изготовления валков, не требуется сложных механизмов и стендов для навивки полосы уменьшаются усилия, необходимые для навивки спирали.

Смещение сварного шва каждого последующего слоя относительно предыдущего на величину, равную половине ширины полосы, обеспечивает минимальные остаё

О

ся ся с

00 CJ

точные напряжения в валке и исключает возможность распространения трещин по высоте, так как сварной шов последующего слоя не совпадает со сварным швом предыдущего слоя. Между слоями существует граница раздела, препятствующая распространению трещин.

При смещении сварного шва в каждом последующем слое на величину, равную менее половины ширины полосы, при навивке спирали по длине бочки валка уменьшается расстояние между сварными швами. В результате распределение остаточных напряжений по длине бочки валка становится неравномерным. Кроме того, при использо- вании узких полос сварной шов последующего слоя соединяется со швом предыдущего слоя. Это ликвидирует границы между слоями, приводит к быстрому распространению трещин и нарушению крепления навитой спирали.

При смещении сварного шва в каждом последующем слое на величину, равную более половины ширины полосы, сварные швы смещаются в другую сторону. Распре- деление остаточных напряжений становится также неравномерным, что приводит к концентрации напряжения, зарождению и распространению трещин. Приварка полосы к бочке валка или нижележащему слою и сварка их между собой обеспечивает эффективное крепление бандажа дополнительно по длине бочки с интервалом за счет увеличения длины неразъемного соединения полосы с бочкой валка, что повышает на- дежность работы валков в процессе прокатки металла.

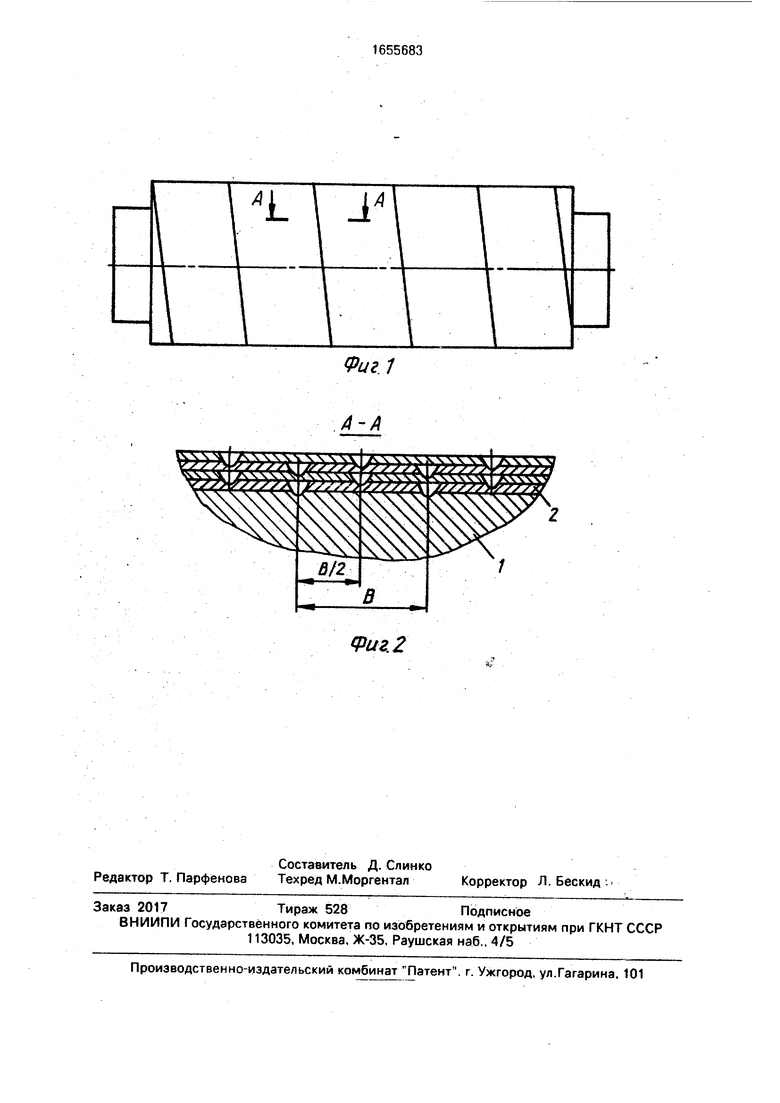

Пример. Производили приварку полос размером 8 х 40 и 8 х 50 мм к валку диаметром 300 мм, длиной 500 мм с различным расположением сварных швов последующего слоя относительно предыдущего. Смещение сварных швов в каждом слое регулировали изменением расположения, полос в последующем слое относительно предыдущего. Для подачи и навивки полосы

использовали укрепленный на суппорте токарного станка подающе-профилирующий механизм, состоящий из приводных подающих роликов и поджимного устройства. Приварку производили на постоянном токе обратной полярности проволокой диаметром 4 мм. В качестве источника питания использовали выпрямитель ВДУ-1602.

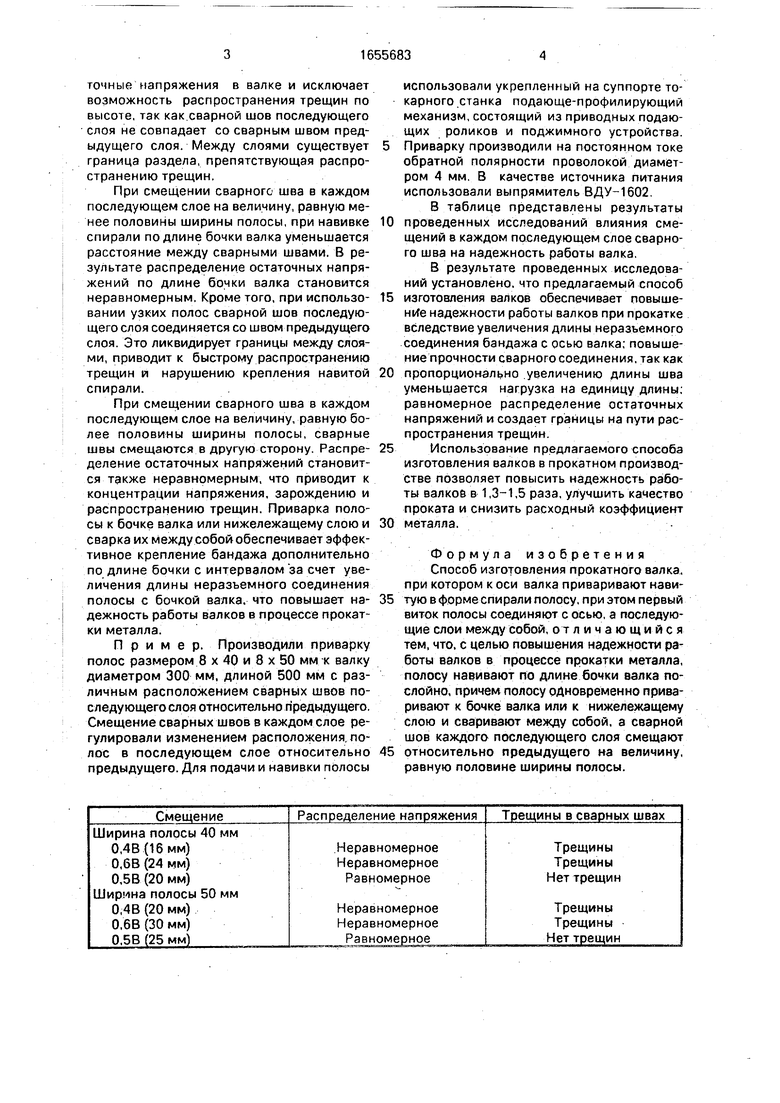

В таблице представлены результаты проведенных исследований влияния смещений в каждом последующем слое сварного шва на надежность работы валка.

В результате проведенных исследований установлено, что предлагаемый способ изготовления валков обеспечивает повышение надежности работы валков при прокатке вследствие увеличения длины неразъемного соединения бандажа с осью валка; повышение прочности сварного соединения,так как пропорционально увеличению длины шва уменьшается нагрузка на единицу длины; равномерное распределение остаточных напряжений и создает границы на пути распространения трещин.

Использование предлагаемого способа изготовления валков в прокатном производстве позволяет повысить надежность работы валков в 1,3-1,5 раза, улучшить качество проката и снизить расходный коэффициент металла.

Формула изобретения Способ изготовления прокатного валка, при котором к оси валка приваривают навитую в форме спирали полосу, при этом первый виток полосы соединяют с осью, а последующие слои между собой, отличающийся тем, что, с целью повышения надежности работы валков в процессе прокатки металла, полосу навивают по длине бочки валка послойно, причем полосу одновременно приваривают к бочке валка или к нижележащему слою и сваривают между собой, а сварной шов каждого последующего слоя смещают относительно предыдущего на величину, равную половине ширины полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бандажированного опорного валка | 1989 |

|

SU1722632A1 |

| Способ восстановления прокатных валков | 1989 |

|

SU1676786A1 |

| ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2173228C1 |

| Способ изготовления бандажированных прокатных валков | 1990 |

|

SU1754239A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2202422C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| Способ приварки ремонтной конструкции к трубопроводу | 2018 |

|

RU2674826C1 |

| Составной прокатный валок | 1987 |

|

SU1443996A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЛИ КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2017 |

|

RU2662910C1 |

| Способ обработки сварного шва | 1978 |

|

SU747900A1 |

Изобретение относится к прокатному производству и может быть использовано при изготовлении валков станов горячей прокатки. Цель изобретения - повышение надежности работы валков. При изготовлении валков путем приварки к его оси нави-- той в форме спирали полосы, первый виток которой соединен с осью, а остальные между собой, спираль навивают подлине бочки валка послойно. Полосу одновременно приваривают в бочке валка и сваривают между собой, а сварной шов каждого последующего слоя смещают относительно предыдущего на величину, равную половине ширины полосы. В результате улучшается качество проката, снижается расходный коэффициент металла и повышается прочность сварного соединения 2 ил. 1 табп

Смещение

Распределение напряжения

Ширина полосы 40 мм

0,4В (16 мм)

0.6В (24 мм)

0,5В (20 мм) Ширина полосы 50 мм

0.4В (20 мм)

0,6В (30 мм)

0,5В (25 мм)

Трещины в сварных швах

Трещины

Трещины

Нет трещин

Трещины

Трещины

Нет трещин

Фиг. 2

| Составной валок | 1981 |

|

SU1037979A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1991-06-15—Публикация

1987-10-06—Подача