Изобретение относится к области строительства, в частности, к способам ремонта сваркой трубопроводов подземной и надземной прокладки, а конкретно, к способу дуговой сварки угловых сварных швов ремонтных конструкций при их установке на трубопроводы из труб с контролируемой прокаткой.

Известен способ приварки муфты к трубе кольцевым угловым швом (Временная инструкция по технологии ремонта сварными муфтами дефектов труб и сварных соединений газопроводов, ОАО «Газпром», 2005), при котором сначала на трубу наносят наплавочные валики, а затем один на другой наносят последующие валики, при этом каждый последующий валик перекрывает предыдущий валик на величину, равную 1/3 его ширины. Катет сварного шва равен толщине привариваемой муфты. Зазор между трубой и муфтой составляет 2-3 мм. Катет сварного шва равен толщине привариваемой муфты.

Недостатком способа приварки является высокое тепловложение в металл трубопровода. На трубопроводах из сталей с контролируемой прокаткой происходит разупрочнение металла на линии сплавления и в зоне термического влияния, что приводит к снижению несущей способности трубопровода в указанных зонах, а также к образованию трещин. Использование способа приварки приемлемо только для трубопроводов из закаленных и отпущенных, нормализованных сталей, а также горячекатанных труб.

Технической проблемой, решение которой обеспечивается при осуществлении изобретения, является:

- снижение тепловложения в металл и за счет этого получение металла на линии сплавления и в зоне термического влияния с высоким металлургическим качеством и высокими вязкопластическими свойствами;

- отказ от перекрытия последнего контурного валика последующими валиками и нанесение завершающего корректировочного валика, что позволяет увеличить толщину стенки в зоне максимальной концентрации напряжений и сместить ее в сторону металла трубы в зону с более низкими концентрациями напряжений и структурами с высокой трещиностойкостью.

Технический результат заключается в повышении надежности сварного соединения при выполнении сварочных работ за счет получения структуры металла на линии сплавления и в зоне термического влияния сварного соединения с вязкой составляющей не менее 80%, что приводит к повышению несущей способности трубопровода.

Технический результат достигается за счет того, что в способе приварки ремонтной конструкции к трубопроводу, характеризующемся разделкой кромок торцов ремонтной конструкции под сварку, предварительным нагревом кольцевых кромок на торцах ремонтной конструкции, установкой и наложением сварных наплавочных и заполняющих валиков, формирующих угловой сварной шов и число которых не менее двух, на трубопроводе предварительно осуществляют установку ремонтной конструкции с зазором между трубопроводом и конструкцией от 3,0 до 5,0 мм, затем последовательно выполняют сварку продольных и кольцевых швов ремонтной конструкции, при этом предварительный нагрев кольцевых кромок на торцах ремонтной конструкции для угловых сварных швов проводят в интервале температур от 130 до 150°С, а дуговую сварку торцов ремонтной конструкции осуществляют с формированием кольцевого углового сварного шва по всему периметру трубопровода, при этом установку сварных наплавочных валиков осуществляют так, что крайний сварной валик не перекрывается заполняющими валиками, а после наложения заполняющих валиков по контуру углового сварного шва накладывают дополнительный сварной валик, причем выдерживают температуру охлаждения между накладываемыми сварными валиками в интервале от 130 до 170°С, затем охлаждают угловой сварной шов, со скоростью не более 40°С /сек путем непрерывного сопутствующего подогрева, до 170°С, и дальнейшее охлаждение выполняют путем укрытия теплоизолирующими поясами до температуры 50°С.

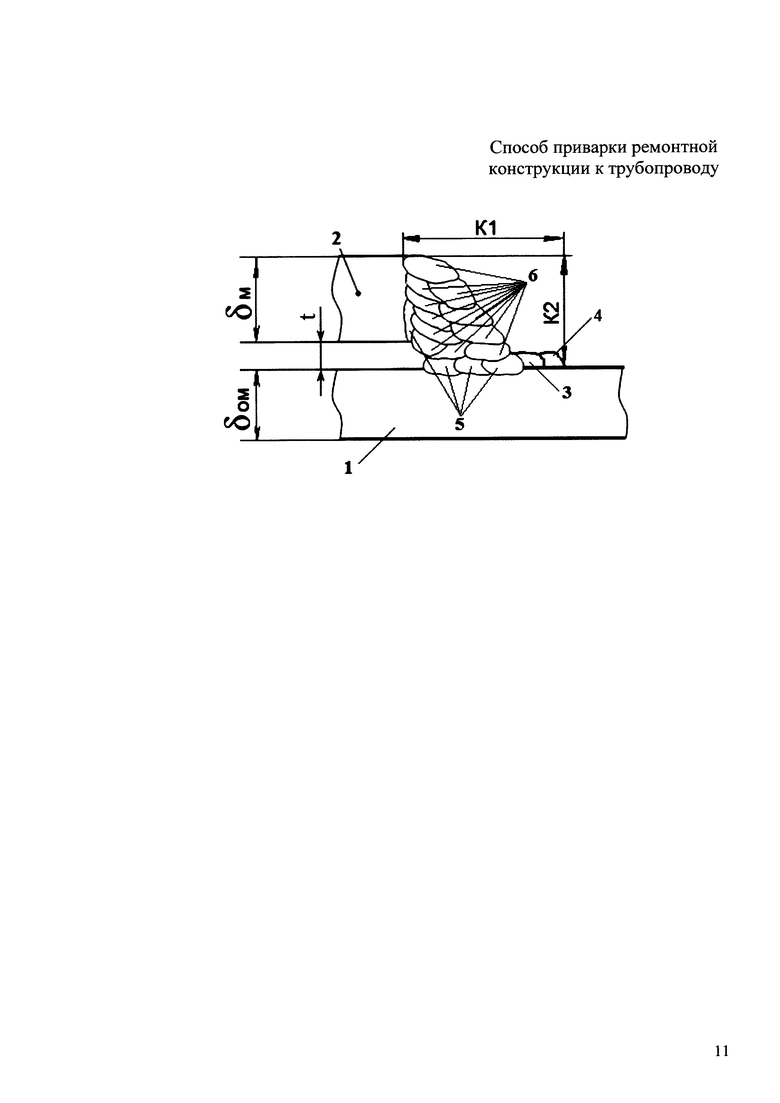

Способ приварки ремонтной конструкции к трубопроводу поясняется чертежом, где на фиг. представлена схема осуществления способа приварки ремонтной конструкции к трубопроводу.

На чертеже приняты следующие обозначения:

1 - трубопровод;

2 - ремонтная конструкция;

3 - контурный валик;

4 - завершающий корректирующий валик;

5 - наплавочные валики;

6 - заполняющие валики

δм - толщина стенки ремонтной конструкции;

δом - толщина стенки трубопровода;

t - зазор между ремонтной конструкцией и трубопроводом;

К1 - катет шва со стороны трубопровода;

К2 - катет шва со стороны ремонтной конструкции

Реализация способа сварки заключается в выполнении сборочно-сварочных операций в следующей последовательности:

- осуществляют установку ремонтной конструкции 2 на трубопровод 1 с зазором t между трубопроводом и конструкцией от 3,0 до 5,0 мм с помощью наружного центратора;

- выполняют предварительный подогрев продольных и кольцевых кромок в интервале температур от 130 до 150°С;

- выполняют прихватку продольных стыков;

- выполняют сварку продольных стыков;

- выполняют сварку торцов с формированием кольцевого углового шва по всему периметру трубопровода.

Наложение кольцевых валиков выполняют в следующей последовательности:

а) наносят наплавочные валики 5, при этом каждый последующий валик перекрывает, по ширине, предыдущий не менее, чем на 50%;

б) наносят контурный валик 3;

в) наносят заполняющие валики 6, при этом контурный валик не перекрывается заполняющим валиком;

г) наносят завершающий (дополнительный) валик по контуру углового сварного шва;

д) между накладываемыми валиками выдерживают температуру охлаждения в интервале от 130 до 170°С;

е) после выполнения сварки охлаждают угловой сварной шов со скоростью не более 40 0С/сек путем непрерывного подогрева до 170°С;

к) накрывают угловой сварной шов теплоизолирующими поясами и выполняют охлаждение до температуры 50°С;

- удаляют теплоизолирующие маты и выполняют дальнейшее охлаждение стыка на воздухе.

Следует отметить, что местный (на длине не более 1/6 периметра трубопровода) интервал зазора между трубопроводом и ремонтной конструкцией от 3,0 до 5,0 мм выбран экспериментально, как наиболее оптимальный и часто встречающийся на практике, т.к. сборка стыка без зазора по всему периметру невозможна из-за эллипсности трубопровода по диаметру.

Выбор предварительного подогрева кольцевых кромок на торцах ремонтной конструкции для угловых сварных швов в интервале температур от 130° до 150°С, был сделан из следующих условий:

- при нагреве кромок ниже 130°С, тепловложение в металл оказывается недостаточным и после сварки, в зоне термического влияния, образуется закалочная структура нижнего бейнита, обладающая низкой трещиностойкостью из-за высокой загрязненности границ зерен неметаллическими включениями;

- при нагреве кромок выше 150°С, тепловложение в металл оказывается избыточным, что приводит к росту зерна и снижению показателей механических свойств в части пластичности и вязкости.

Кроме того, при температурах охлаждения между накладываемыми сварными валиками в интервале от 130 до 170°С механические свойства сварных соединений в части вязкостных характеристик при низких температурах и твердости являются оптимальными.

Способ приварки ремонтной конструкции к трубопроводу показан на следующих примерах.

Пример.

На трубопровод 1 с номинальным наружным диаметром 219 мм с толщиной стенки 10 мм класса прочности К48 устанавливают ремонтную конструкцию 2 в виде герметичной муфты длиной 1000 мм (класс прочности К48, толщина стенки 10 мм, внутренний диаметр муфты 219 мм) с зазором от 3,0 до 5,0 мм. Сварку выполняют электродами типа Э50А ГОСТ 9466-75, ГОСТ 9467 -75) с предварительным подогревом 100°С, 150°С, 200°С. Сварку стыков выполняют на одинаковых режимах.

Результаты механических испытаний металла сварных соединений на твердость (HV10) и ударную вязкость следующие:

- предварительный подогрев продольных, кольцевых швов и кольцевых кромок 100°С: 24-44 Дж/см2 (KCV -40); 220-250 (HV10);

- предварительный подогрев продольных, кольцевых швов и кольцевых кромок 150°С: 52-68 Дж/см2 (KCV -40); 205-220 (HV10);

- предварительный подогрев продольных, кольцевых швов и кольцевых кромок 200°С: 29-45 Дж/см2 (KCV -40); 190-210 (HV10).

Пример 2.

На трубопроводе 1 с номинальным наружным диаметром 426 мм с толщиной стенки 10 мм класса прочности К48 устанавливают ремонтную конструкцию 2 в виде герметичной муфты длиной 1000 мм (класс прочности К48, толщина стенки 10 мм, внутренний диаметр муфты 426 мм) с зазором от 3,0 до 5,0 мм. Сварку выполняют электродами типа Э50А ГОСТ 9466-75, ГОСТ 9467 -75) с предварительным подогревом 130°С, 150°С, 200°С. Сварку стыков выполняют на одинаковых режимах.

Результаты механических испытаний металла сварных соединений на твердость (HV10) и ударную вязкость следующие:

- предварительный подогрев продольных, кольцевых швов и кольцевых кромок 80°С: 24-44 Дж/см2 (KCV -40); 225-260 (HV10);

- предварительный подогрев продольных, кольцевых швов и кольцевых кромок 130°С: 52-59 Дж/см2 (KCV -40); 200-210 (HV10);

- предварительный подогрев продольных, кольцевых швов и кольцевых кромок 220°С: 25-42 Дж/см2 (KCV -40); 180-190 (HV10);

- предварительный подогрев продольных, кольцевых швов и кольцевых кромок 170°С: 54-64 Дж/см2 (KCV -40); 180-190 (HV10).

Сварка выполняется электродами типа Э50А, Э60 по ГОСТ 9466-75, ГОСТ 9467-75.

Сварка угловых швов выполняется последовательным наложением валиков с суммарным катетом шва равным толщине ремонтной конструкции 2 без перекрытия контурного валика 3 и наложением дополнительного завершающего корректирующего валика 4.

С целью определения работоспособности конструкции и ее оптимальных характеристик были проведены натурные опытные работы в производственных условиях при температурах окружающего воздуха до минус 10°С включительно.

На трубопроводе 1 диаметром 219 мм (2 образца) и 426 мм (2 образца) были приварены ремонтные конструкции типа разрезной тройник. На трубопроводе диаметром 219 мм были приварены ремонтные конструкции с патрубками и диаметром 57 мм, а на трубопроводе диаметром 426 мм были приварены ремонтные конструкции диаметром 159 мм.

Неразрушающий контроль показал отсутствие дефектов сварочного происхождения, а также механических повреждений и трещин.

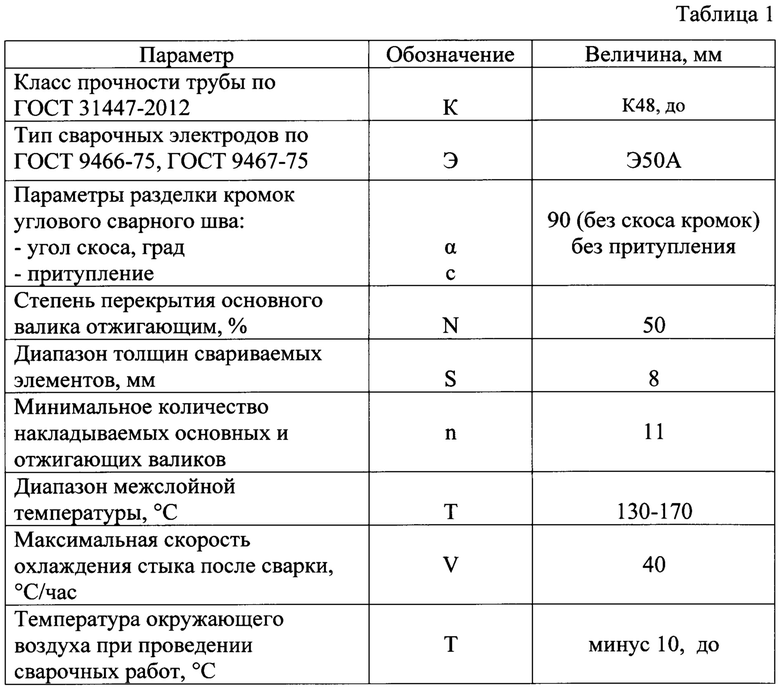

В результате были установлены параметры технологии сварки, указанные в таблице 1.

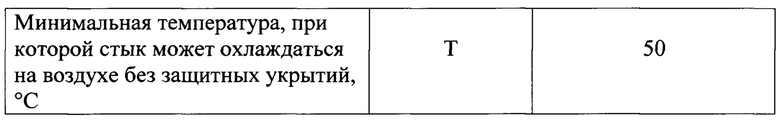

Сваренные натурные образцы были испытаны на специализированном стенде на статическую прочность и циклическую долговечность. Результаты испытания натурных образцов трубопроводов с разрезными тройниками на статическую прочность приведены в таблице 2.

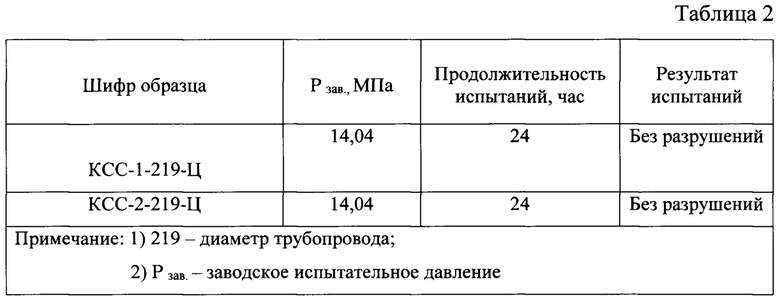

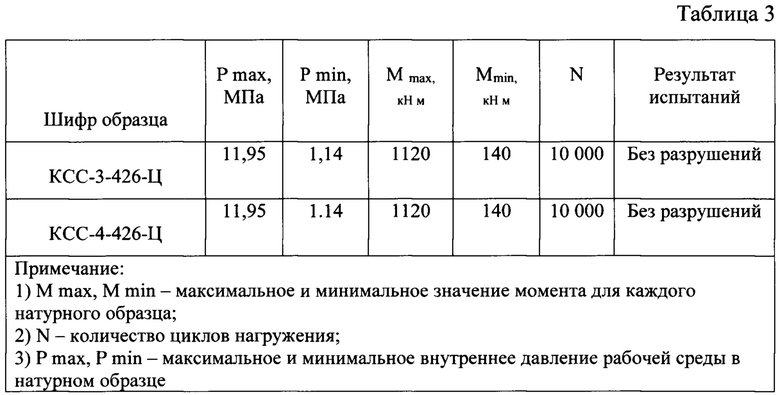

Результаты испытания натурных образцов трубопроводов с разрезными тройниками на циклическую долговечность приведены в таблице 3.

Применение предложенного способа обеспечивает получение сварного соединения с высоким металлургическим качеством и высокими вязко-пластическими свойствами, что повышает его сопротивляемость трещинообразованию и, соответственно, повышает несущую способность трубопровода.

Предложенное техническое решение может быть использовано при выполнении ремонтных работ на трубопроводах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

| Способ дуговой сварки тройниковых соединений (велдолетов) магистральных трубопроводов | 2015 |

|

RU2643118C2 |

| Способ ремонта стенки резервуара | 2017 |

|

RU2686407C1 |

| Способ ремонта корпусных конструкций | 2017 |

|

RU2678357C1 |

| СПОСОБ УДЛИНЕНИЯ СВАИ | 2012 |

|

RU2499655C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ УЗЛА СОПРЯЖЕНИЯ ДНИЩА РЕЗЕРВУАРА С ЕГО СТЕНКОЙ | 2021 |

|

RU2772702C1 |

| СПОСОБ СОЗДАНИЯ ТРОЙНИКОВОГО СОЕДИНЕНИЯ | 2015 |

|

RU2598764C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2002 |

|

RU2218509C2 |

Изобретение относится к области ремонта сваркой трубопроводов подземной и надземной прокладки, а конкретно к способу дуговой сварки угловых сварных швов ремонтных конструкций при их установке на трубопроводы из труб с контролируемой прокаткой. Способ включает разделку кромок торцов ремонтной конструкции под сварку и установку ремонтной конструкции с зазором между трубопроводом и конструкцией от 3,0 до 5,0 мм. Предварительный нагрев кольцевых кромок на торцах ремонтной конструкции для угловых сварных швов проводят в интервале температур от 130 до 150°С. Затем последовательно выполняют сварку продольных и кольцевых швов ремонтной конструкции. Дуговую сварку торцов осуществляют с формированием кольцевого углового сварного шва по всему периметру трубопровода. Угловой сварной шов формируют наложением сварных наплавочных и заполняющих валиков. Установку сварных наплавочных валиков осуществляют так, что крайний сварной валик не перекрывается заполняющими валиками. После наложения заполняющих валиков по контуру углового сварного шва накладывают дополнительный сварной валик. При этом выдерживают температуру охлаждения между накладываемыми сварными валиками в интервале от 130 до 170°С, затем охлаждают угловой сварной шов со скоростью не более 40°С/с путем непрерывного сопутствующего подогрева до 170°С. Дальнейшее охлаждение выполняют путем укрытия теплоизолирующими поясами до температуры 50°С. Технический результат: повышение надежности сварного соединения при выполнении сварочных работ за счет получения структуры металла на линии сплавления и в зоне термического влияния сварного соединения с вязкой составляющей не менее 80%, что приводит к повышению несущей способности трубопровода. 1 ил., 3 табл.

Способ приварки ремонтной конструкции к трубопроводу, характеризующийся разделкой кромок торцов ремонтной конструкции под сварку, предварительным нагревом кольцевых кромок на торцах ремонтной конструкции, установкой и наложением сварных наплавочных и заполняющих валиков, формирующих угловой сварной шов, число которых не менее двух, при этом на трубопроводе предварительно осуществляют установку ремонтной конструкции с зазором между трубопроводом и конструкцией от 3,0 до 5,0 мм, затем последовательно выполняют сварку продольных и кольцевых швов ремонтной конструкции, при этом предварительный нагрев кольцевых кромок на торцах ремонтной конструкции для угловых сварных швов проводят в интервале температур от 130 до 150°С, а дуговую сварку торцов ремонтной конструкции осуществляют с формированием кольцевого углового сварного шва по всему периметру трубопровода, при этом установку сварных наплавочных валиков осуществляют так, что крайний сварной валик не перекрывается заполняющими валиками, а после наложения заполняющих валиков по контуру углового сварного шва накладывают дополнительный сварной валик, причем выдерживают температуру охлаждения между накладываемыми сварными валиками в интервале от 130 до 170°С, затем охлаждают угловой сварной шов со скоростью не более 40°С/с путем непрерывного сопутствующего подогрева, до 170°С, и дальнейшее охлаждение выполняют путем укрытия теплоизолирующими поясами до температуры 50°С.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЧАСТЬ II" | |||

| М.: ООО "ИРЦ Газпром", 2007, п.11.9.11, рис | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М.: ООО "ИРЦ Газпром", 2007, п | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| RU 2016124339 A, 26.12.2017. | |||

Авторы

Даты

2018-12-13—Публикация

2018-01-30—Подача