Изобретение относится к прокатному производству, в частности к конструкциям рабочих валков для клетей прокатных станов.

Известен прокатный валок, по длине бочки которого имеется наплавленный последовательный ряд кольцевых участков для повышения эффективности удаления окалины с поверхности прокатываемого металла (М. Бровман и др. Усовершенствование технологии проката толстых листов. М.: Металлургия, 1969. С. 85-89).

Недостаток известного валка заключается в быстром износе кольцевых выступов, что снижает эффективность удаления окалины и приводит к дополнительным перевалкам валков.

Наиболее близким из известных к предложенному валку по своей технической сущности и достигаемому результату является прокатный валок, содержащий ось и наплавленный бандаж, выполненный из сплава, содержащего 0,03-0,2% углерода, и суммарным содержанием в сплаве хрома, вольфрама, молибдена и ванадия, не превышающим 18% (патент 3640114 (TELEDUNE) 08.02.1972).

Недостаток известного валка заключается в низкой эффективности удаления окалины с поверхности прокатываемого металла.

Технический результат изобретения - повышение эффективности удаления окалины с поверхности прокатываемого металла.

Технический результат достигается тем, что в прокатном валке, содержащем ось и наплавленный бандаж, выполненный из сплава с суммарным содержанием хрома, вольфрама, молибдена и ванадия не более 18%, углеродный эквивалент сплава бандажа составляет 0,4-8,5%, причем наплавленные валики бандажа выполнены по окружности бочки валка. Бандаж валка может быть выполнен из сплава, мас. %: углерод 0,11-0,35; марганец 0,30-0,90; кремний 0,30-0,90; хром 3,00-8,00; никель 0,10-2,50; молибден 0,20-2,50; ванадий 0,10-0,90; вольфрам 0,20-0,90; железо - остальное.

Для повышения эффекта удаления окалины с прокатываемого металла поверхность бочки валков окалиноломателя часто делают профилированной - с выступами различной высоты или наплавляют разными материалами (не менее двух) с различным уровнем износостойкости. По мере эксплуатации такого валка мягкие участки истираются и создается профиль на поверхности бочки валка. Однако данные конструкции валков обладают рядом недостатков, указанных выше.

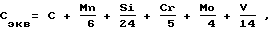

Из области сварки и металловедения известно, что основным элементом, увеличивающим закаливаемость, твердость и прочность сталей является углерод. В условиях термического превращения аустенита влияние легирующих элементов сводится главным образом к увеличению инкубационного периода до начала распада аустенита при образовании различных продуктов превращения, при этом соответственно возрастает и время конца превращения. На диаграмме изотермического превращения аустенита это выражается в сдвиге вправо от вертикальной оси C-образной кривой. Ориентировочно степень влияния легирующих элементов на скорость распада аустенита может быть оценена перерасчетом их количества в количество как бы эквивалентно действующего замещающего их углерода. Существует несколько выражений для определения содержания углеродного эквивалента, отличающихся значениями коэффициентов при соответствующих элементах. В области сварки для оценки вероятности образования закалочных структур чаще всего пользуются следующим уравнением (Технология электрической сварки металлов и сплавов плавлением. / Под ред. Б.Е. Патона. М.: Машиностроение, 1974, с. 149):

где символ каждого элемента обозначает его содержание в металле в мас.%.

Начиная с содержания углеродного эквивалента более 0,4% значительно увеличивается степень закалки стали, а начиная с 8,5% получить наплавленный металл без трещин практически не удается. Как видно из приведенной зависимости в наибольшей степени на вероятность образования закалочных структур влияет углерод, т. к. он в значительной степени влияет на тетрагональность мартенсита. В сплаве для бандажа его содержание не должно быть менее 0,11%. Иначе последующий отпуск мало влияет на снижение твердости закаленного металла. Известно, что при проведении отпуска закаленной стали наблюдается процесс диффузии углерода с образованием вторичных карбидов, в результате матрица обедняется по углероду, что сопровождается снижением твердости, прочности и повышением пластичности. Процесс диффузии других легирующих элементов затруднен из-за их большего атомного радиуса по сравнению с атомом углерода.

Исследованиями установлено, что оптимальное сочетание свойств в наплавленном бандаже достигается при суммарном содержании в сплаве сильных карбидообразующих элементов - хрома, вольфрама, молибдена и ванадия не более 18%. При большем содержании в сплаве указанных элементов практически весь углерод будет связан в карбиды и снижение твердости при проведении отпуска наплавленного металла будет проявляться слабо.

При наплавке бандажа указанным сплавом из-за повышенного содержания углеродного эквивалента (0,4-8,5%) сразу после кристаллизации сварочной ванны в металле шва будет образовываться структура повышенной твердости и износостойкости. Последующие швы накладывают вдоль окружности бочки валка с заданным перекрытием соседнего шва. Из области сварки известно, что если на упрочненный металл (в том числе и ранее наплавленный валик с повышенной твердостью) наложить сварной шов, то в околошовной зоне (как вглубь, так и в стороны от шва) будет наблюдаться явление отпуска металла. Ширина отпущенной зоны зависит от свойств сплава и режимов наплавки. Таким образом, каждый слой бандажа будет иметь чередующиеся кольцевые участки с повышенной твердостью (износостойкостью) и пониженной твердостью (износостойкостью). В процессе работы валка из-за контакта его поверхности с прокатываемым металлом происходит быстрый износ мягких участков с пониженной износостойкостью с образованием на поверхности бочки волнообразного профиля, который облегчает удаление окалины с поверхности прокатываемого металла. Ширину мягкого и твердого участков можно еще дополнительно изменять путем изменения ширины перекрытия соседних швов, а также применением для наплавки ленты различной ширины.

После окончания кампании эксплуатации валок выводят из работы, производят механическую обработку бочки (выравнивают поверхность) и валок снова заваливают в клеть, где повторяется избирательный износ бочки валка, и т.д.

Пример выполнения валка.

Валок клети дуо (окалиноломатель) стана 2000 выполнен из стали 9ХФ и имеет начальный диаметр бочки 1400 мм. После износа бочки валка до минимального диаметра (1300 мм) валок устанавливают на наплавочную установку и производят послойную электродуговую наплавку бочки валка. Наплавку производят проволокой следующего химического состава, мас.%: 0,25 C; 0,65 Mn; 0,70 Si; 4,50 Cr; 1,75 Ni; 0,90 Mo; 0,10 V; 1,0 W; железо - остальное. Содержание углеродного эквивалента указанного сплава составляет 1,69%, суммарное содержание хрома, вольфрама, молибдена, ванадия - 6,5%. Сварные швы формируют по кольцу вдоль окружности бочки валка с переходом вдоль бочки на величину перекрытия при замыкании кольцевого валика. Ширина шва составляла 26 мм, перекрытие соседнего валика - 50%, ширина зоны отпущенного металла составляла 5 мм, зона твердого износостойкого - 8 мм. В процессе эксплуатации валка на поверхности бочки наблюдался избирательный износ с образованием выступающих кольцевых участков шириной 8 мм и расстоянием между ними 5 мм.

Преимущества заявленной конструкции прокатного валка заключаются в том, что упрощается технология изготовления валка, т.к. применяется только один сплав, а не два, а образование кольцевых выступов на поверхности бочки валка происходит по мере износа отпущенных участков наплавленного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2218219C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2031765C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ | 1987 |

|

RU1487321C |

| Опорный ролик | 2002 |

|

RU2221204C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

| Способ восстановления прокатных валков | 1989 |

|

SU1676786A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 1990 |

|

RU1769481C |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2048585C1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОДОВ | 2010 |

|

RU2465111C2 |

| Способ восстановления прокатных валков | 1988 |

|

SU1629120A1 |

Изобретение относится к прокатному производству, в частности к конструкциям рабочих валков для клетей прокатных станов. Задача изобретения - повышение эффективности удаления окалины с поверхности прокатываемого металла. Технический результат достигается тем, что в прокатном валке, содержащем ось и наплавленный бандаж, выполненный из сплава с суммарным содержанием хрома, вольфрама, молибдена и ванадия не более 18%, углеродный эквивалент сплава бандажа составляет 0,4-8,5%, причем наплавленные валики бандажа выполнены по окружности бочки валка. Изобретение обеспечивает упрощение технологии изготовления валка и надежное удаление окалины с проката за счет образования на поверхности бочки валка избирательного износа. 1 з.п. ф-лы.

Углерод - 0,11 - 0,35

Марганец - 0,30 - 0,90

Кремний - 0,30 - 0,90

Хром - 3,00 - 8,00

Никель - 0,10 - 2,50

Молибден - 0,20 - 2,50

Ванадий - 0,10 - 0,90

Вольфрам - 0,20 - 0,90

Железо - Остальное

| US 3640114,08.02.1972 | |||

| Валок трубопрокатного стана | 1979 |

|

SU820942A1 |

| 0 |

|

SU86402A1 | |

| Спеченный твердый сплав на основе карбида вольфрама для валков станов горячей прокатки | 1988 |

|

SU1636468A1 |

| Прокатный двухслойный валок и чугун для его рабочего слоя | 1988 |

|

SU1653875A1 |

| Двухслойный прокатный валок | 1991 |

|

SU1780890A1 |

| Способ изготовления составного прокатного валка | 1990 |

|

SU1810142A1 |

| Устройство для непрерывного изготовления трубчатых изделий из термопластичных полосовых материалов | 1977 |

|

SU655295A3 |

| US 5248289, 28.09.1993. | |||

Авторы

Даты

2001-09-10—Публикация

1999-12-22—Подача