Изобретение относится к производству извести и предназначено для использования в черной металлургии, преимущественно при внепечной обработке чугуна и стали.

Цель изобретения - повышение качества извести и снижение энергозатрат.

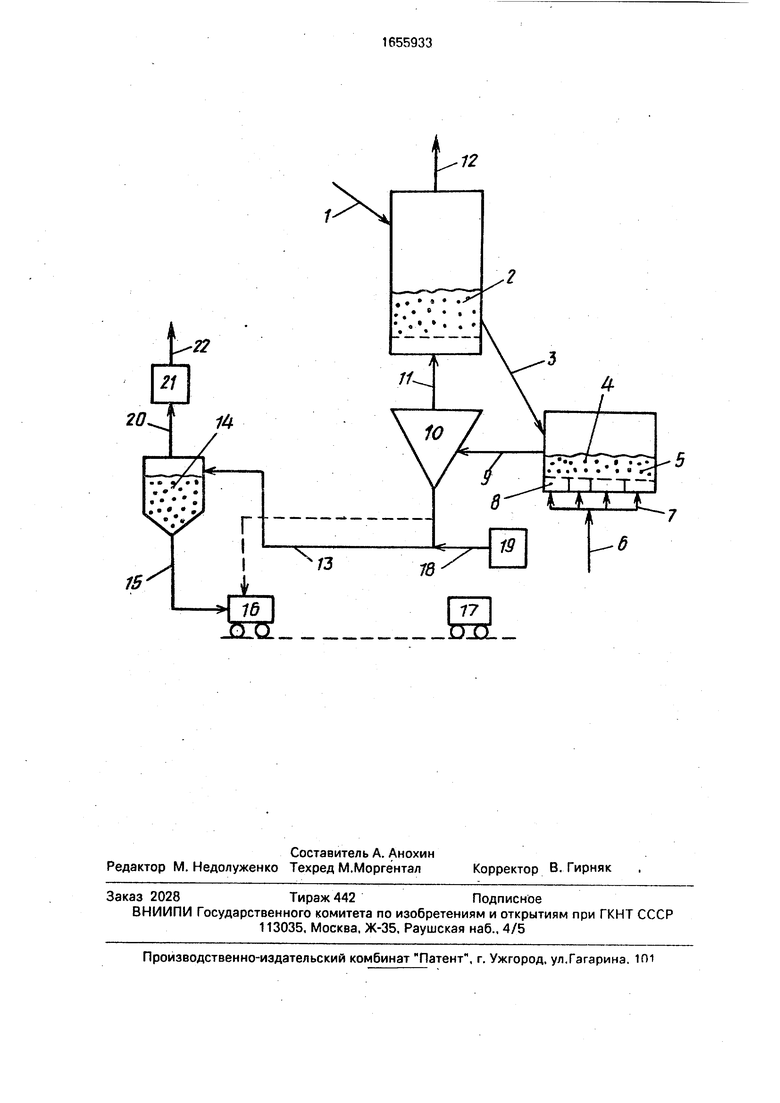

На чертеже представлена схема получения тонкодисперсной извести с доставкой ее к месту обработки чугуна и стали.

Способ состоит в том, что посредством дополнительного способа регулирования температуры, заключающегося в перераспределении дутьевого воздуха по секциям зо- ны охлаждения, обеспечен оптимальный диапазон температур (450 - 100°С) для накопления и сохранения известью электрического заряда на всех стадиях ее переработки, включая как технологические операции отделения, улавливания и осаждения извести, так и доставку ее к месту обработки чугуна и стали. Предусмотрена также возможность усовершенствования предложенного технического решения, заключающаяся в футеровке тепло- и электроизоляционным материалом внутренних поверхностей емкостей для улавливания, осаждения и доставки к месту обработки чугуна и стали.

Пределы выбранного диапазона температур обусловлены следующими обстоятельствами. При температурах ниже 100°С происходит не только гидратация извести, но и резкая утечка электрического заряда, усиливающая склонность извести к коагуляции ее частиц. Значит, температура 100°С является нижним пределом температур, позволяющим обеспечить требуемое качество извести на месте обработки чугуна и стали.

Известно также, что достаточно большое удельное электрическое сопротивление (выше 109 Ом.м) слоя тонкодисперсной извести наблюдается при температурах до 450°С. Выше этого значения температуры оно существенно (на несколько порядков) уменьшается. Одна из возможных причин этого явления заключается в том, что при температурах выше 450°С становится ощутимой карбонизацией извести (поглощение СОа из воздуха), приводящая к снижению электрического сопротивления и, следовао ел ел о

00 СА

тельно, повышению склонности к коагуляции. Таким образом, отделение тонкодисперсной извести в кипящем слое при температурах до 450°С является необходимым условием повышения качества.

Способ осуществляют следующим образом.

Исходный материал загружают в печь через переточное устройство 1. Он последовательно проходит зону 2 подогрева и обжига, переточное устройство 3 и зону охлаждения 4. Из последней через устройство 5 выгружается комовая известь.

Перемещения материала и газа в печи происходят в противотоке. Дутьевой воздух поступает из входного воздуховода 6 через патрубки 7 в секции 8 зоны 4 охлаждения, из которой через воздуховод 9 попадает в циклон 10 и дальше через воздуховод 11 - в зону 2 обжига где совместно с топливом образует газовоздушную смесь. Образовавшиеся в результате сгорания продукты горения выводятся из печи газоходом 12.

В зоне 4 охлаждения дутьевой воздух образует кипящий слой, в котором кроме охлаждения извести дополнительно истирается и электризуется с одновременным отделением тонкодисперсной ее составляющей о г комовой, тонксдисперс- ная известь выносится воздушным потоком в циклон 10, в котором улавливается из потока и осаждается. В наиболее общем слу чае дальнейший ее путь проходит по пневмотранспортной линии 13 к бункеру 14 накопления, откуда через устройство 15 загружается в свободную емкость 16 или 17 для доставки к месту обработки чугуна и стали. Транспортный воздух поступает в линию 13 через воздуховод 18 от воздуходувки

19. Из бункера 14 накопления 14 он выводится через воздуховод 20, фильтр 21 и патрубок 22.

При небольших расстояниях между

печью обжига и местом обработки чугуна и стали и малых объемах потребляемой извести возможен упрощенный вариант ее доставки. Например, из циклона 10 непосредственно в емкость 16 (на чертеже

показано пунктиром).

Режим охлаждения извести и, следовательно, температуру отделения тонкодисперсной составляющей от комовой регулируют перераспределением дутьевого

воздуха по секциям 8 зоны 4 охлаждения с учетом потерь тепла при ее доставке к месту обработки чугуна и стали. Воздух перераспределяют с помощью регулирующей арматуры на патрубках 7.

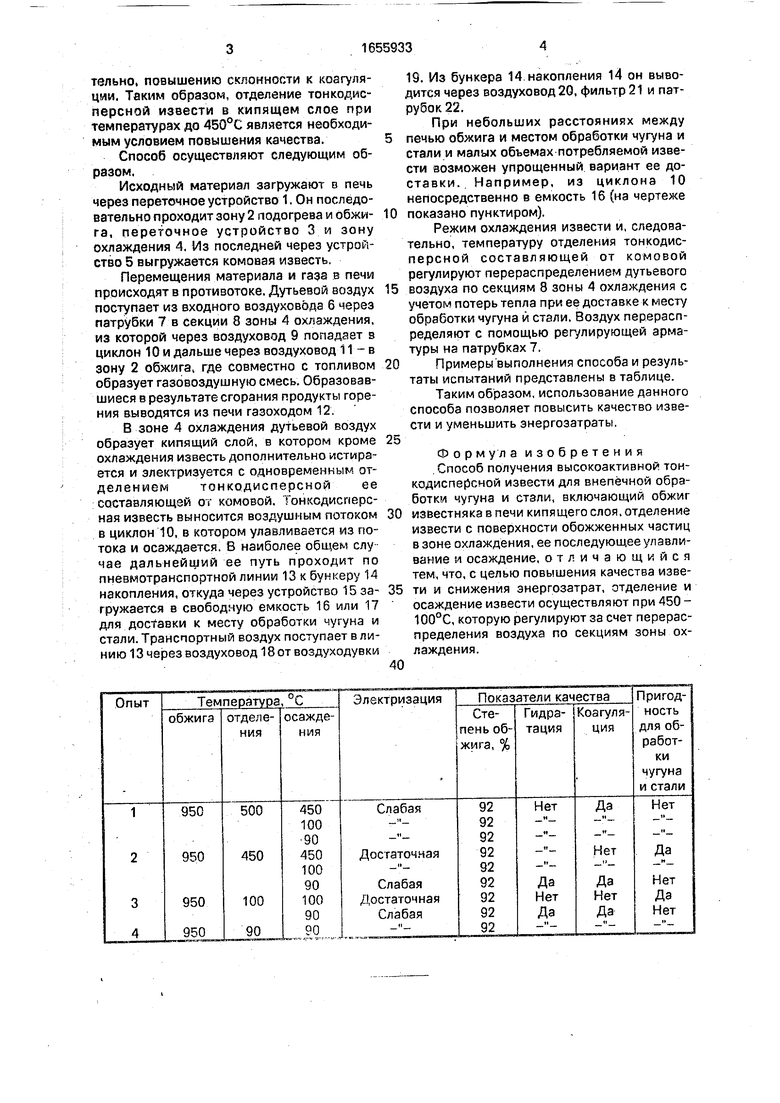

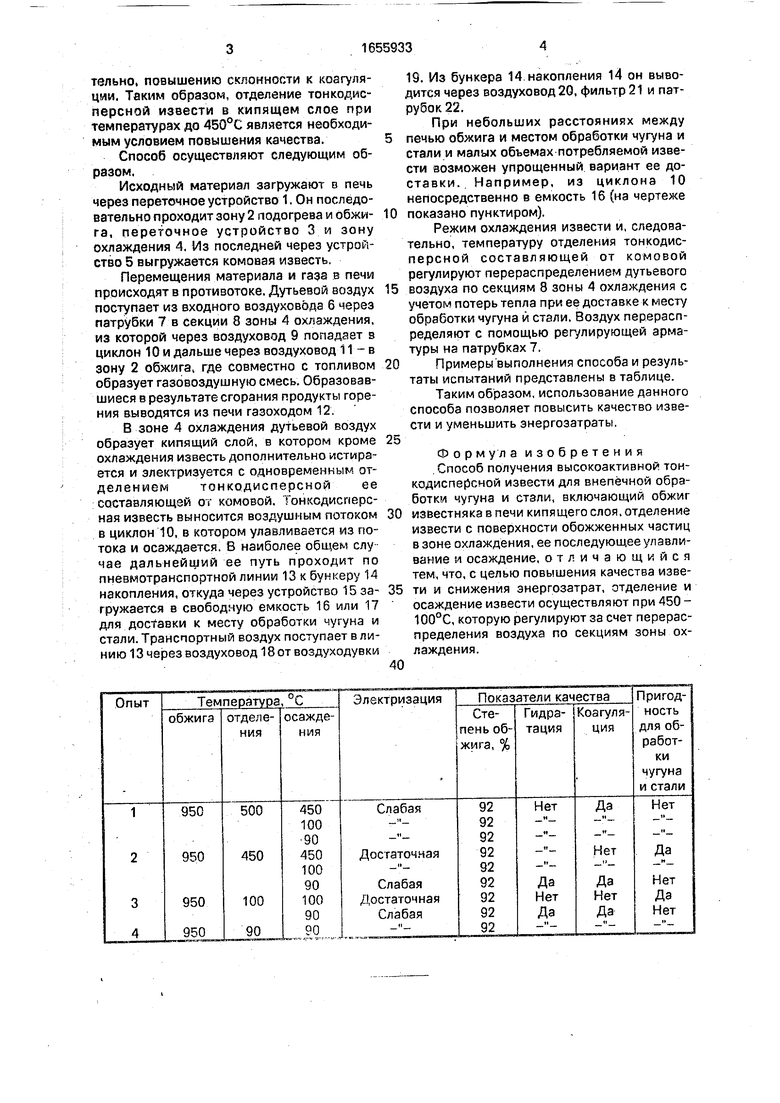

Примеры выполнения способа и результаты испытаний представлены в таблице.

Таким образом, использование данного способа позволяет повысить качество извести и уменьшить энергозатраты.

25

Формула изобретения Способ получения высокоактивной тон- кодисперсчой извести для внепечной обработки чугуна и стали, включающий обжмг известняка в печи кипяще о слоя, отделение извести с поверхности обожженных частиц в зоне охлаждения, ее последующее улавливание и осаждение, отличающийся тем, что, с целью повышения качества изве- ти и снижения энергозатрат, отделение и осаждение извести осуществляют при 450 - 100°С, которую регулируют за счет перераспределения воздуха по секциям зоны охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокоактивной тонкодисперсной извести в многозонной печи кипящего слоя | 1981 |

|

SU1048283A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ИЗВЕСТИ | 1991 |

|

RU2035678C1 |

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

| Печь кипящего слоя для обжига сыпучего материала | 1980 |

|

SU924488A1 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ КС-55 | 2004 |

|

RU2281449C2 |

| Печь кипящего слоя для обжига полидисперсного материала | 1978 |

|

SU718683A1 |

| Многозонная печь кипящего слоя для обжига полидисперсного материала | 1978 |

|

SU767491A1 |

| Печь для эндотермического обжига сыпучего материала | 1980 |

|

SU909520A1 |

| Многозонная печь кипящего слоя для обжига полидисперсного материала | 1981 |

|

SU1037038A1 |

| Установка для термической регенерации формовочной смеси в кипящем слое | 1982 |

|

SU1129012A1 |

Изобретение относится к промышленности строительных материалов, преимущественно к производству извести. Целью изобретения является повышение качества извести и снижение энергозатрат, Способ получения высокоактивной тонкодисперсной извести заключается в том, что отделение и осаждение извести осуществляют при 450 - 100°С, которую регулируют за счет перераспределения воздуха по секциям зоны охлаждения. 1 табл. 1 ил.

| Способ получения высокоактивной тонкодисперсной извести в многозонной печи кипящего слоя | 1981 |

|

SU1048283A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-06-15—Публикация

1988-03-21—Подача