Изобретение относится к технике обжига сыпучих материалов, а именно к использованиюдля обработки . растрескивающихся или истирающихся зернистых, материалов в многозонных печах кипящего слоя.

Известна печь кипящего слоя для обжига полидиспесного материала,имеющая зоны подогрева, обжига и охлаждения материала, горячий циклон и глухую горизонтальную перегородку установленную между зоной подогрева и зоной обжига, служащую для направления продуктов сгорания на очистку в циклон, устанавливаемый рядом с печью. Очищенные продукты сгорания направляются под решетку зоны подогрева материала 11 .

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является печь кипящего слоя для обжига спекающихся материалов, содержащая зоны обжига, подогрева и охлаждения материала, горячий циклон, глухую горизонтальную перегородку,установленную между зоной подогрева и зоной обжига с образованием камеры, и расположенную в этой камере решетку 2.

Однако в известных технический решениях поскольку очистка запыленного газового потока в циклоне происходит путем осаждения в нем частиц определенного фракционного интервала, а фракционный состав частиц, содержащихся в газовом потоке, обычно значительно шире., то в застойных зонах глухой перегородки происходит отложение пыли,

10 не удаленной в циклоне. Это приводит к перераспределению ожижающей среды по решетке вышерасполрженной зоны и нарушению кипения в ней. Очистка глухой перегородки от пыли в процессе

15 эксплуатации затруднительна. Остановки же печи для удаления пыли приводят к уменьшению производительности аппарата и удорожанию себестоимости продукции.

20

Цель изобретения - повышение надежности работы за счет устранения отложения пыли в камере.

Указанная цель достигается тем, что в печи кипящего слоя для об25жига сыпучего материала с зонами подогрева, обжига и охлаждения материала, содержащей горячий циклон, глухую перегородку, установленную между зоной обжига и газораспределительной

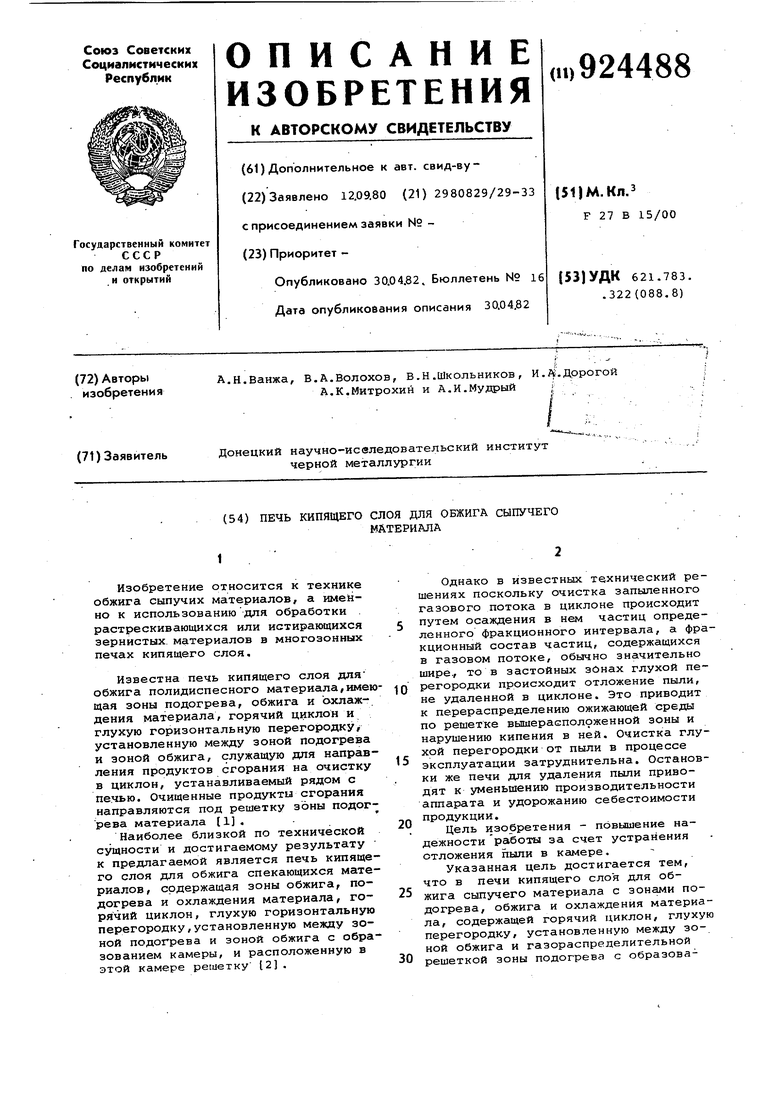

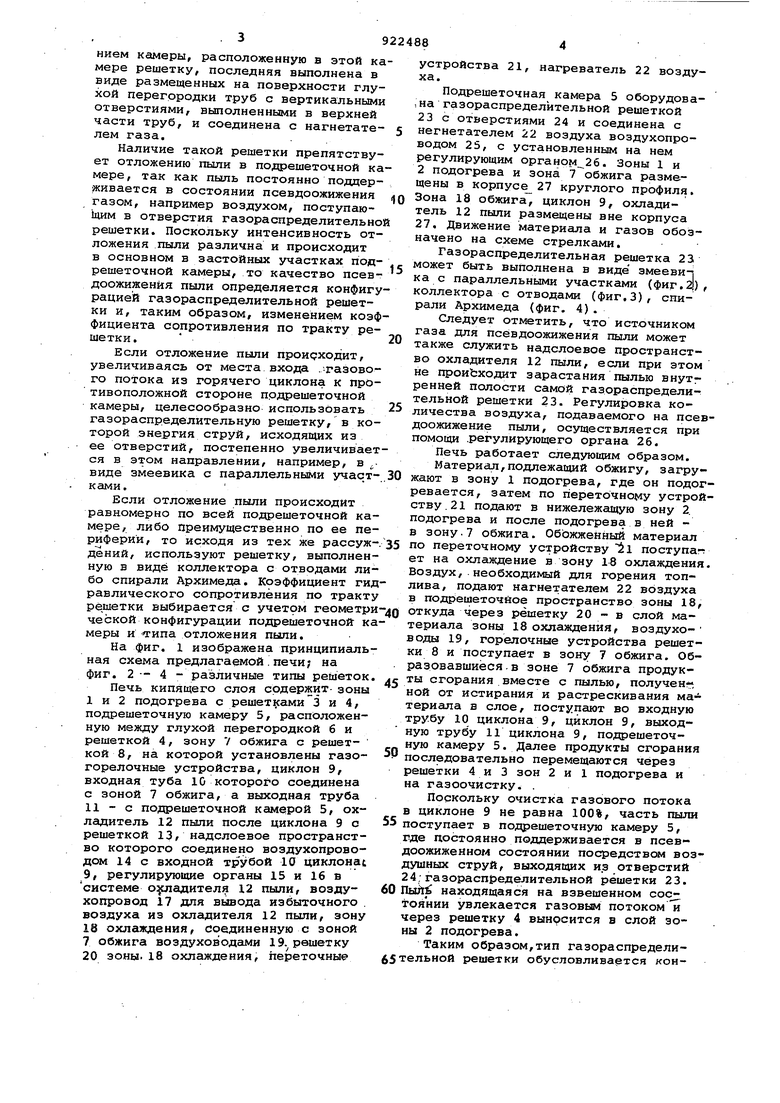

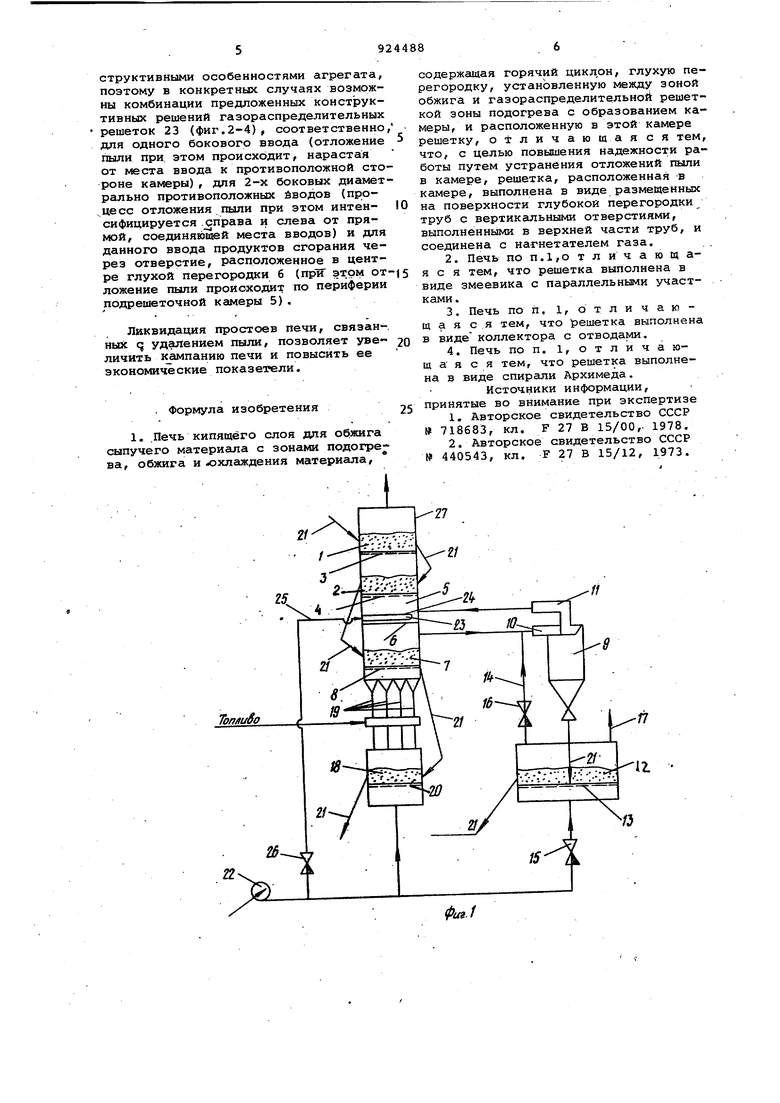

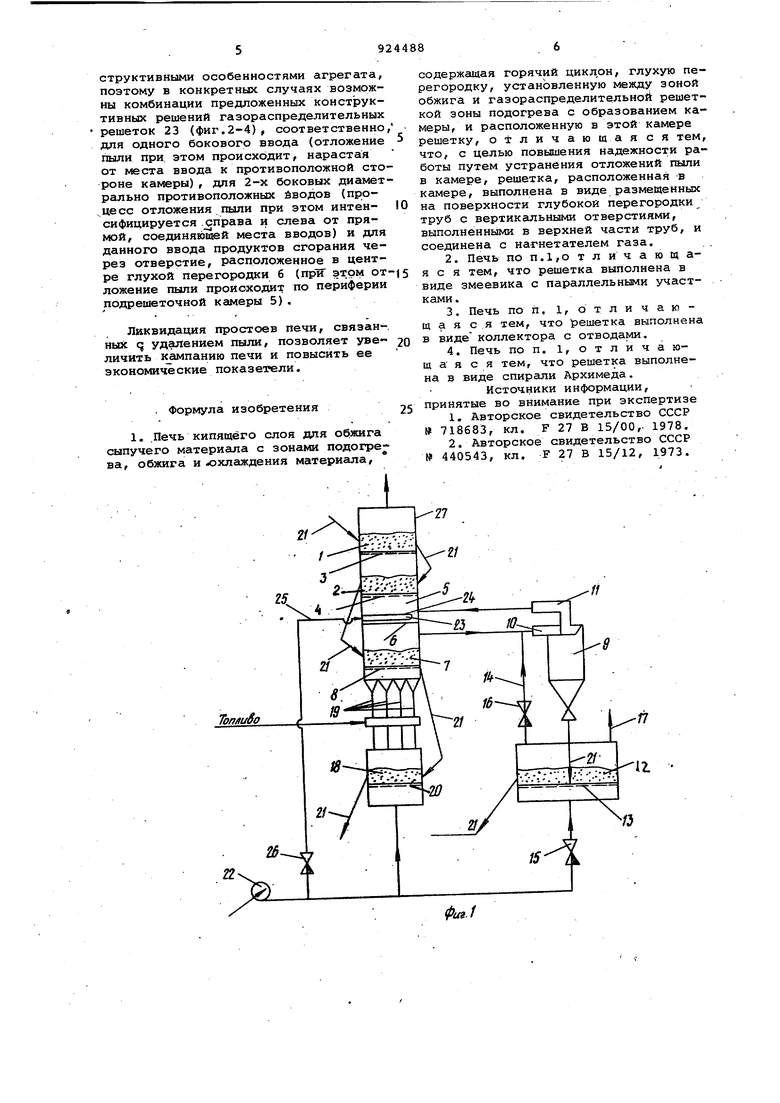

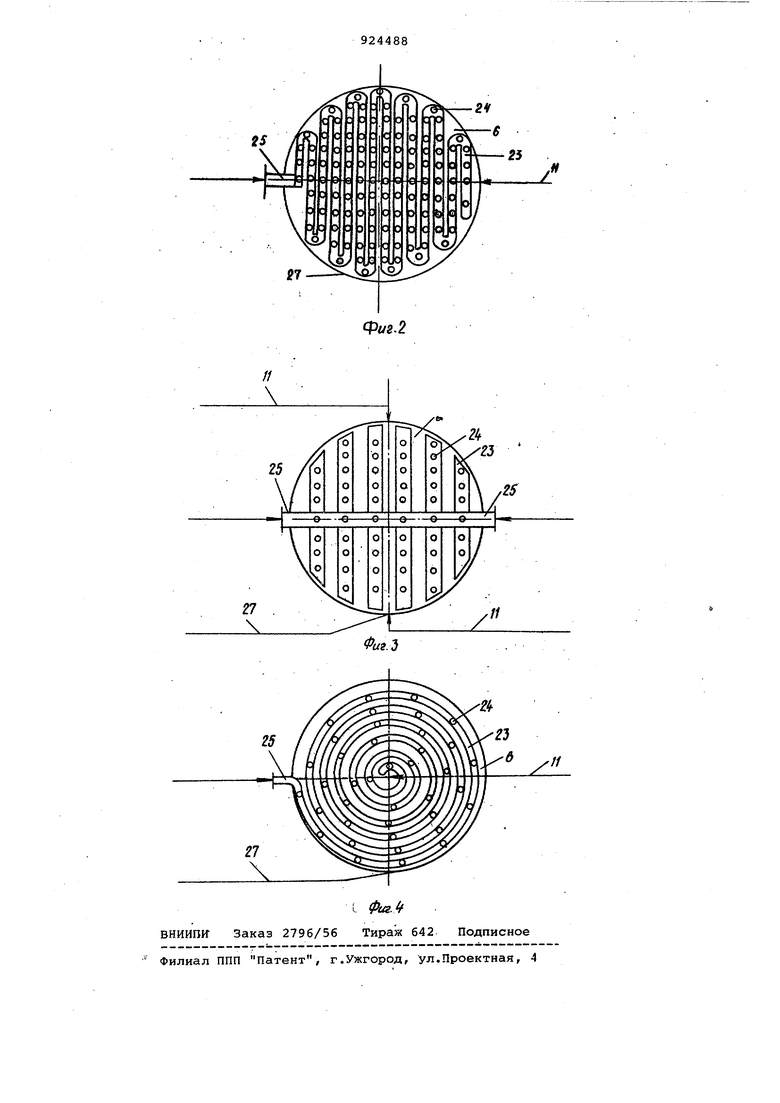

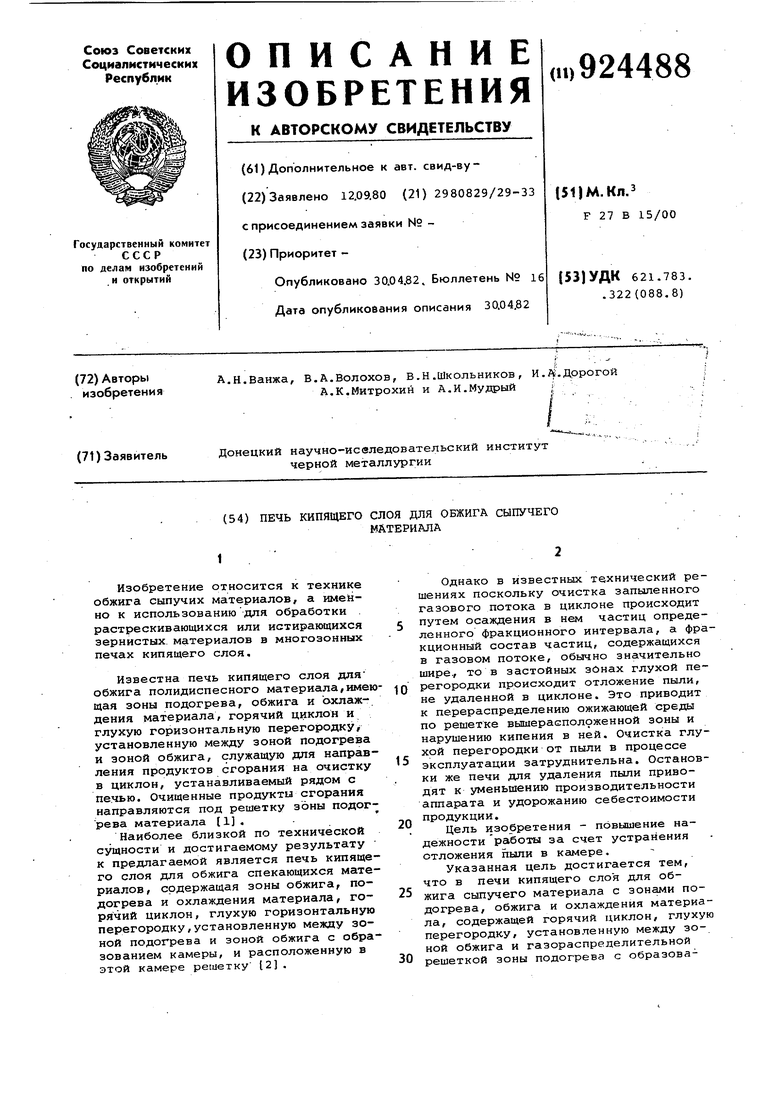

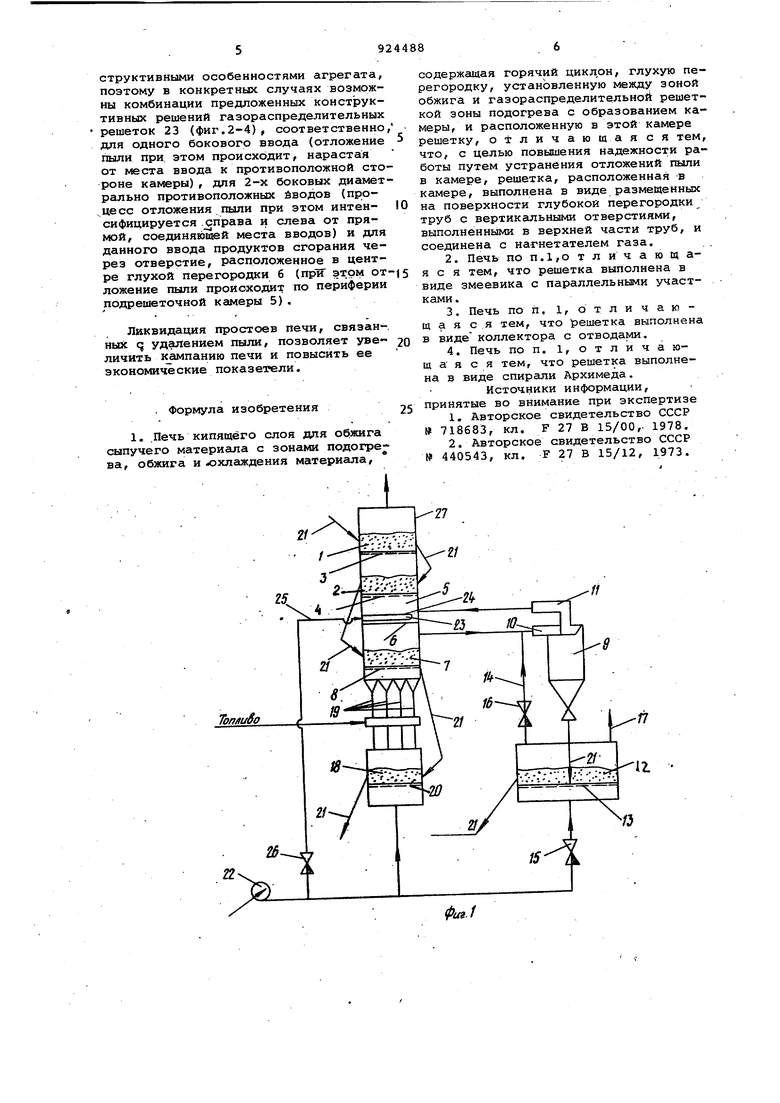

30 решеткой зоны подогрева с образованием камеры, расположенную в этой ка мере решетку, последняя выполнена в виде размещенных на поверхности глухой перегородки труб с вертикальными отверстиями, выполненными в верхней части труб, и соединена с нагнетателем газа. Наличие такой решетки препятствует отложению пыли в подрешеточной ка мере, так как пыль постоянно подцерживается в состоянии псевдоожижения газом, например воздухом, поступаюЫим в отверстия газораспределительно решетки. Поскольку интенсивность отложения пыли различна и происходит в основном в застойных участках подрешеточной камеры, то качество псевдоожиженйя пыли определяется конфигу рацией газораспределительной решетки и, таким образом, изменением коэф фициента сопротивления по тракту решетки. Если отложение пыли происходит, увеличиваясь от места входа .-газового потока из горячего циклона к противоположной стороне подрешеточной камеры, целесообразно использовать газораспределительную решетку, в которой энергия струй, исходящих из ее отверстий, постепенно увеличивает ся в этом направлении, например, в , виде змеевика с параллельными участками. Если отложение пыли происходит равномерно по всей подрешеточной камере, либо преимущественно по ее периферий, то исходя из тех же рассуждений, используют решетку, выполненную в виде коллектора с отводами либо спирали Архимеда. Коэффициент гид равлического сопротивления по тракту решетки выбирается с учетом геометри ческой конфигурации подрешеточной ка меры и /типа отложения пьши. На фиг, 1 изображена принципиальная схема предлагаемой.печи; на фиг. 2 - 4 - различные типы решеток. Печь кипящего слоя содержит- зоны Iи 2 подогрева с решетками 3 и 4, подрешеточную камеру 5/ расположенную между глухой перегородкой 6 и решеткой 4, зону V обжига с решеткой 8, на которой установлены газогорелочные устройства, циклон 9, входная туба 10 которого соединена с зоной 7 обжига, а выходная труба II- с подрешеточной камерой 5, охладитель 12 пыли после циклона 9 с решеткой 13, надслоевое пространство которого соединено воздухопроводом 14 с входной трубой 10 циклонас 9, регулирующие органы 15 и 16 в системе о адителя 12 пыли, воздухопровод 17 для вывода избыточного воздуха из охладителя 12 пыли, зону 18 охлаждения, соединенную с зоной 7 обжига воздуховодами 19., решетку 20 зоны.18 охлаждения, переточные устройства 21, нагреватель 22 воздуха. Подрешеточная камера 5 оборудова:на газораспределительной решеткой 23 с отверстиями 24 и соединена с негнетателем 22 воздуха воздухопроводом 25, с установленным на нем регулирующим органом 26. Зоны 1 и 2 подогрева и зона 7 обжига размещены в корпусе 27 круглого профиля. Зона 18 обжига, циклон 9, охладитель 12 пыли размещены вне корпуса 27. Движение материала и газов обозначено на схеме стрелками. Газораспределительная решетка 23 может быть выполнена в виде змееви-, ка с параллельными участками (фиг.З), коллектора с отводами (фиг.З), спирали Архимеда (фиг. 4). Следует отметить, что источником газа для псёвдоожижения пыли может также служить надслоевое пространство охладителя 12 пыли, если при этом не проиЬходит зарастания пылью внутг ренней полости самой газораспределительной решетки 23. Регулировка количества воздуха, подаваемого на псевдоожижение пыли, осуществляется при помощи .регулирующего органа 26. Печь работает следующим образом. Материал,подлежащий обжигу, загру.... .- - ,, .-, жают в зону 1 подогрева, где он подогревается, затем по переточному устройству.21 подают в нижележащую зону 2. подогрева и после подогрева в ней в зону. обжига. Обожженный материал по переточному устройству ll поступа-г ет на охлаждение в зону 18 охлаждения, Воздух,.необходимый для горения топлива, подают нагнетателем 22 воздуха в подрешеточное пространство зоны 18, откуда через решетку 20 - в слой материала зоны 18 охлаждения, воздуховоды 19, горелочные устройства решетки 8 и поступает в зону 7 обжига. Образовавшиеся . в зоне 7 обжига продукты сгорания .вместе с пылью, полученг-. ной от истирания и растрескивания материала в слое, поступают во входную трубу 10 циклона 9, циклон 9, выходную трубу 11 циклона 9, подрешеточную камеру 5. Далее продукты сгорания последовательно перемещаются через решетки 4 и 3 зон 2 и 1 подогрева и на газоочистку. . Поскольку очистка газового потока в циклоне 9 не равна 100%, часть пыли поступает в подрешеточную камеру 5, где постоянно поддерживается в псевдоожиженном состоянии посредством воздушных струй, выходящих из отверстий 24;газораспределительной решетки 23. ntahf находящаяся на взвешенном сос тоянии увлекается газовым потоком и через решетку 4 выносится в слой зоны 2 подогрева. Таким образом,тип газораопределительной решетки обусловливается конструктивными особенностями агрегата, поэтому в конкретных случаях возможны комбинации предложенных конструктивных решений газораспределительных решеток 23 (фиг.2-4), соответственно для одного бокового ввода (отложение пыли при этом происходит, нарастая от места ввода к противоположной сто роне камеры), для 2-х боковых диамет рально противоположных йводов ( отложения пыли при этом интенсифицируется .справа и слева от прямой, соединянйдай места вводов) и для данного ввода продуктов сгорания через отверстие, расположенное в центре глухой перегородки 6 (прТГ эт.рм от ложение пыли происходит по периферии подрешеточной камеры 5). Ликвидация простоев печи, связанньОс q удалением пыли, позволяет увеличить кампанию печи и повысить ее экономические показеаели. Формула изобретения 1. .Печь кипящего слоя для сыпучего материала с зонами подогрева, обжига и охлаждения материала, содержащая горячий циклон, глухую перегородку, установленную между зоной обжига и газораспределительной решеткой зоны подогрева с образованием камеры, и расположенную в этой камере решетку, отличающаяся тем, что, с целью повышения надежности работы путем устранения отложений пыли в камере, решетка, расположенная в камере, выполнена в виде размещенных на поверхности глубокой перегородки труб с вертикальными отверстиями, выполненными в верхней части труб, и соединена с нагнетателем газа. 2.Печь по п.1,о т л ич а ю ц ая с я тем, что решетка выполнена в виде змеевика с параллельньми участками . 3.Печь поп, I, отличающая с я тем, что решетка выполнена в виде коллектора с отводами. 4.Печь по п. 1, отличающая с я тем, что решетка выполнена в виде спирали Архимеда. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 718683, кл. F 27 В 15/00,- 1978. 2.Авторское свидетельство СССР № 440543, кл. F 27 В 15/12, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь кипящего слоя для обжига сыпучего материала | 1985 |

|

SU1244458A1 |

| Печь для эндотермического обжига сыпучего материала | 1980 |

|

SU909520A1 |

| Известково-обжигательная печь | 1979 |

|

SU855365A1 |

| Печь кипящего слоя для обжига растрескивающегося крупнокристаллического известняка | 1980 |

|

SU1030632A1 |

| Шахтная печь кипящего слоя для обжига сыпучих материалов | 1980 |

|

SU992979A1 |

| Печь кипящего слоя для обжига полидисперсного материала | 1978 |

|

SU718683A1 |

| Многозонная печь кипящего слоя для обжига сыпучих материалов | 1976 |

|

SU735891A1 |

| Многозонная печь кипящего слоя для обжига известняка | 1981 |

|

SU1040305A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ИЗВЕСТИ | 1991 |

|

RU2035678C1 |

| Печь кипящего слоя для обжига известняка | 2001 |

|

RU2224196C2 |

1

27

У ъ2f-ц

;:.

а

/5-4

(ft./

Авторы

Даты

1982-04-30—Публикация

1980-09-12—Подача