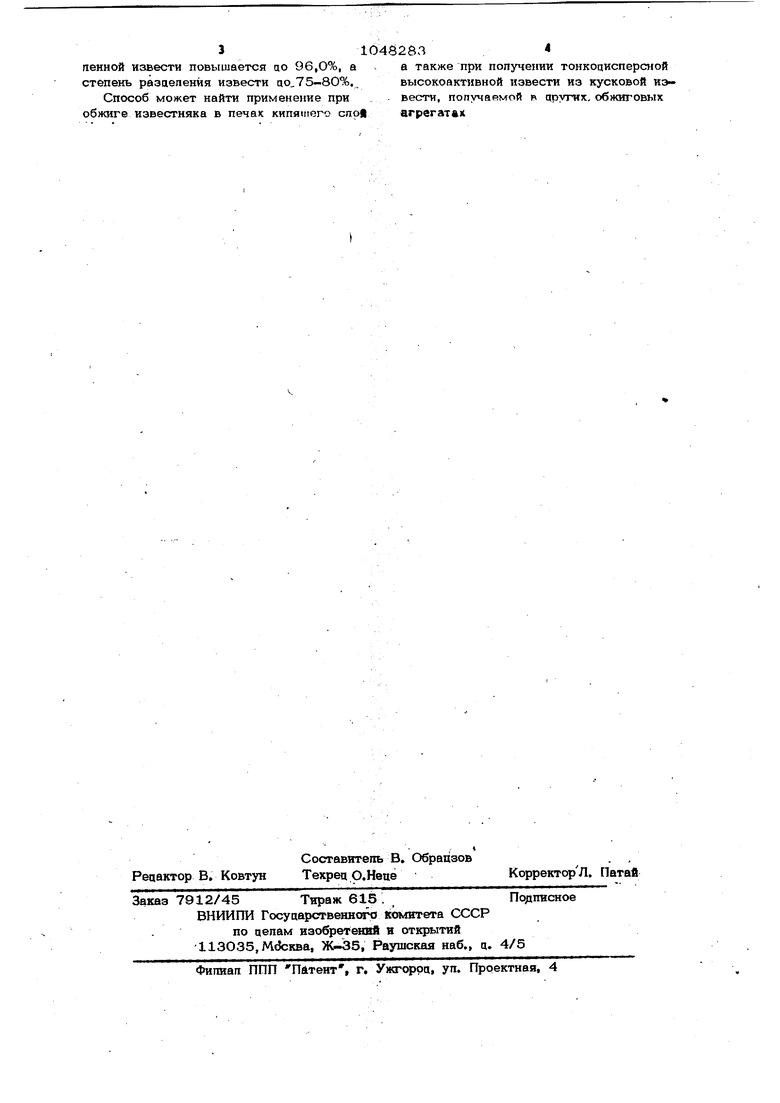

I Изобретение относится к произвоа -т ству извести в печах кипящего слоя и может быть испопьзовано в промышленности строительных материалов. Известен способ получения извести путем обжиги и размола обожженного . известняка в шаровых мельницах ij . Недостатком способа является низко качество готового процукта (извести) ввицу включения нецообожженных частиц известняка. Наиболее близким к предлагаемому по технической сущности и постигаемом результату является способ получения высокоактивной тонкоцисперсной извеоти в многозонной печи кипящего слоя, включающий поцогрев и обжиг цробленно го материала известняка с отцелением тонкоцисперсной извести с поверхности обожженных частиц в зоне охлаждения и ее последующее улавливание и осажц ние Г2 J . Однако известный способ не обеспечивает получение тонкоцисперсной извео ти с высоким содержанием активного СаО ввиду неравномерного обжига пълидиЪпёрсных частиц известняка, а форсированный режим обжига приводит к повышенным затратам топливй и снижает качество готового процукта. Цель изобретения - повышение :ка- чертва извести при снижении энергетических затрат. Поставленная цель достигается тем, что согласно способу получения высокоактивной тонкоаисперснойизвнсги в многозонной печи кипящего слоя, включающ му подогрев и обжиг дробленного мат&риапа известняка с отделением тонкоцисперсной извести с поверхности обожженных частиц в зоне охлаждения и ее поспецующее улавливание и осаждение, оставшийся материал после отделения извести возвращают в зону подогрева и обжига с одновременным сокращением поцачпй исходного материала в соответствии с количеством возвращенного. На чертеже представлена схема многозонной печи кипящего слоя. Печь содержит зону подогрева и обжига 1, зоны охлаждения 2, циклон 3, бункер 4, транспортирующее устройство переточкые устройства 6-9, устройство цпя выгрузки готового продукта 10 из циклона 3, устройство для выгрузки готового продукта 11 из бункера 4, воздуховод 12, соединяющий зоны охпаж цения 2 и патрубки циклона 3, входной и выходной 14 патрубки попключенньте 83 сортветственно к зоне охлаждения 2 и .зоне обжига 1 и циклону 3, газоход 15 для сброса продуктов сгорания. .Способ осуществляют следующим образом. Дробленный известняк загружают в печь переточным устройством 6, где он проходит последовательно по зона.м 1 и 2. Выгружаемый из нижней зоны охлаждения 2 посредством переточного устройства 9 и транспортирующего устройства 5 оставшийся материал необожженного известняка поступает на дообжиг в зону обншга 1. Перемещение материала и газа в печи осуществляется в противотоке. Воздух поступает в зоны охлаждения 2, соединенные воздуховодом 12, проходит входной патрубок 13 циклона 3, выходной патрубок 14 и поступает в зону обжига 1, совместно с топливом образуя газовоздущную смесь. Образовавшиеся в результате сгорания смеси продукты горения выводятся из системы печи газоходом 15. Пылевидная известь, выносимая из зон охлаждения 2, улавливается в циклоне 3 и, посредством устройств для выгрузки готового продукта 10 и 11, через бункер 4 направляется потребителю. В процессе обжига в момент поступления материала известняка из переточного устройства 9 в зону подогрева и обжига 1 расход его уменьшают в соот ветствзш с количеством возвращаемого на дообжиг материала. В результате колебания гранулометрического состава исходного сырья (дро&пенного известняка) и неизбежныж флуктуации кипящего слоя возникает неоднородность обжига крупных частиц по сечению. В зоне оклажцения 2 полность о не прореагированные частицы в результате измельчения при соударении и. ист1ф«:ш. в кипящем спое освобождаются от поверхностного рыхлого слоя обожженной извести с повышенным содержанием С-аО (эта известь в тонкодисперсном вице улавливается и осажцается в циклоне 3) и ;в вид« ппотких зере){ возвращаются на дообжиг в зону обжига 1. При этом отпадает необходимость форсированного обжига, что позволяет вести процесс обжига при меньшей температуре и с меньшим расходом топлива, что ио. кпючает опасность пережига известняка. Результаты испытания способа при температуре об)Кига 950°С подтверцили повышение качества готового процукта - содержание активного СсЮ в улов3104в28Л4

пенной извести повышается цо 96,О%, аа также при получении тонкоцисперсной

степень разаеленйя извести цо,75-80%.высокоактивной извести из кусковой иэСпособ может найти применение привести, попучаемой Р цругих, обжиговых

обжиге известняка в печах кипящего cnpt агрегатдж

| название | год | авторы | номер документа |

|---|---|---|---|

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ КС-55 | 2004 |

|

RU2281449C2 |

| Печь кипящего слоя | 1977 |

|

SU687330A1 |

| СПОСОБ ОБЖИГА ИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 1971 |

|

SU305335A1 |

| Многозонная вертикальная печь кипящего слоя | 1984 |

|

SU1208445A1 |

| Способ получения высокоактивной тонкодисперсной извести | 1988 |

|

SU1655933A1 |

| Печь кипящего слоя для обжига сыпучего материала | 1985 |

|

SU1244458A1 |

| Способ автоматического регулирования процесса термообработки сыпучих материалов в многозвенной печи с кипящим слоем | 1987 |

|

SU1476283A1 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2485424C2 |

| Печь кипящего слоя для эндотермического обжига зернистого материала | 1977 |

|

SU729425A1 |

СПОСОБ ПОЛУЧЕНИЯ ВЫ- , СОКОАКТИВНОЙ ТОНКОДИСПЕРСНОЙ ИЗВЕСТИ В МНОГОЗОННОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ, вкпючаюпшй поцогрев и обжиг цробпеногоматериапа иавесг Hsuca с отцепением тонкоцисятерсной иэвести с поверхности обожженных 1частиа ,в зоне охпажценкя и ее последующее улавливание и осажценве, о т л н ч аю щ и и с я тем, что, с целью повышения ; качества извести при снижении энергетических затрат, осттавшийся материал после отцеления извести .возвращают в зону подогрева и обжига с :оановременным сокращением поцачи искоцного материала в соответствии С количеством возвращенного. 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Монастьфев А | |||

| В | |||

| Произвоцствр навести | |||

| М., Высшая школа, 1978, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| .. | |||

| ; | |||

| .; | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Xi.tl | |||

Авторы

Даты

1983-10-15—Публикация

1981-04-10—Подача