Изобретение относится к бурению нефтяных и газовых скважин, в частности к рецептурам буровых растворов и реагентов для их обработки.

Цель изобретения -улучшение качества буровых растворов за счет снижения фильтрации буровых растворов в условиях высокой солевой агрессии (присутствие солей одновалентных металлов - 26% NaCI и солей двухвалентных металлов) 2% CaCI и высокой температуры (до 210°С) при одновременном повышении растворимости реагента.

Реагент включает, мас.%: карбоксиме- тилцеллюлозу 90-97,5 и олигоэтиленоксидсульфонат Tsla 2,5-10,0.

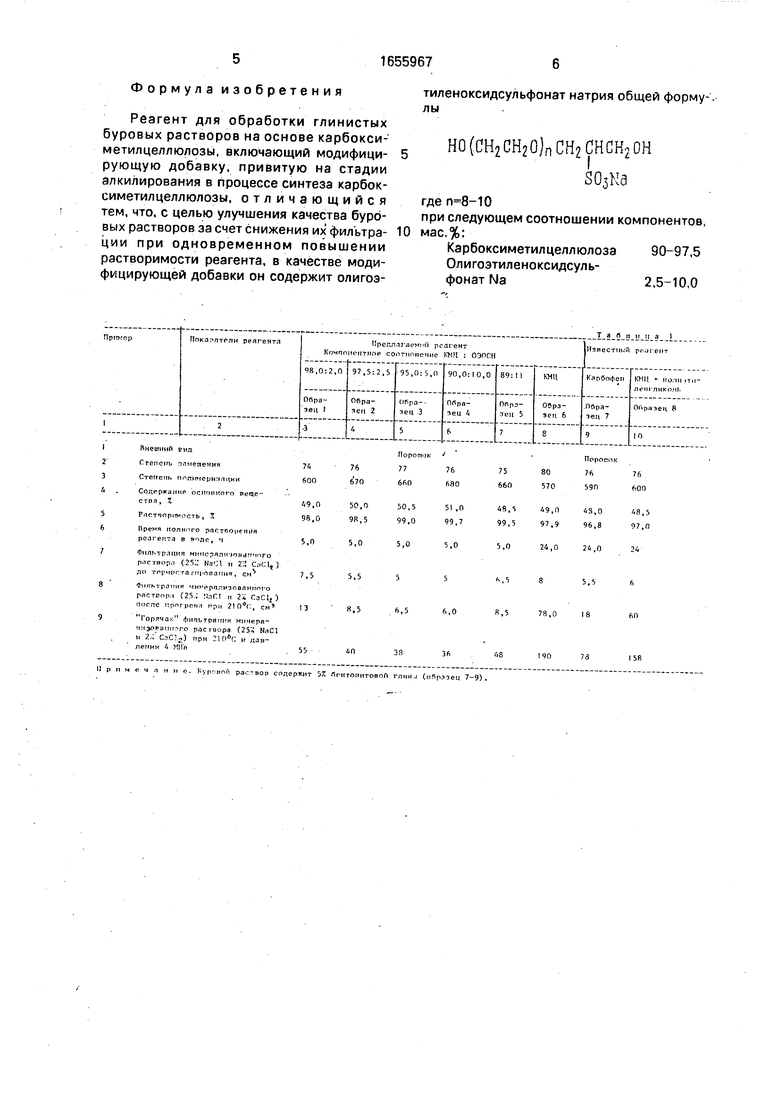

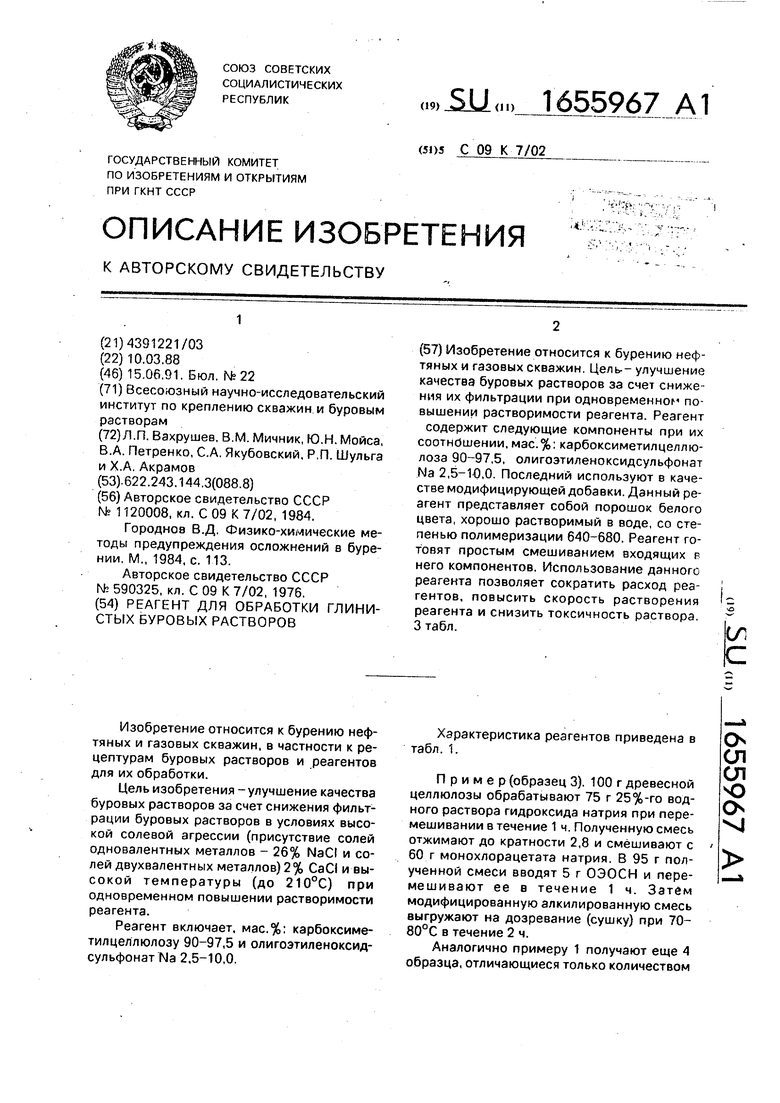

Характеристика реагентов приведена в табл.1.

Пример (образец 3). 100 г древесной целлюлозы обрабатывают 75 г 25%-го водного раствора гидроксида натрия при перемешивании в течение 1 ч. Полученную смесь отжимают до кратности 2,8 и смешивают с 60 г монохлорацетата натрия. В 95 г полученной смеси вводят 5 г ОЭОСН и перемешивают ее в течение 1 ч. Затем модифицированную алкилированную смесь выгружают на дозревание (сушку) при 70- 80°С в течение 2 ч.

Аналогично примеру 1 получают еще 4 образца, отличающиеся только количеством

О

ел ел ю о

VI

добавки алигоэтиленоксидсульфоната ОЗОСН.

Пример 6 характеризует пример использование КМЦ без модифицирования (базовый объект), пример 7 характеризует известный реагент - карбофен.

Данный реагент представляет собой порошок белого цвета, хорошо растворимый в воде, со степенью полимеризации 640-680, т.е. близок к КМЦ.

ОЭОСН производится в настоящее время в опытном масштабе в соответствии с техническими требованиями.

ОЭОСН содержит концевые гидро- ксильные и сульфатную группы:

HO(UH2CH20)nCH2CHCH2OH S03Na

где .

Способ получения ОЭОСН заключается в обработке моноглицидилового эфира оли- гоэтиленоксида 20-25%-ным водным раствором пиросульфита натрия при 90-95°С в течение 4-5 ч.

Примеры олигомеров с различной молекулярной массой.

СП

8 10

ОЭОСН представляет собой вязкую жидкость со значением динамической вязкости 40-50 Па С.

Оценку эффективности реагента осуществляли по фильтрационным свойствам раствора, так как они в значительной степени определяют устойчивость пород, процесс разрушения их долотом и состояние приза- бойной зоны продуктивных пластов. Фильтрацию определяли на приборе ВМ-6 с избыточным давлением 0,1 МПа. Более четкое различие в эффективности модифициро- Е1анного реагента проявляется при сопоставлении величин горячей фильтрации растворов.

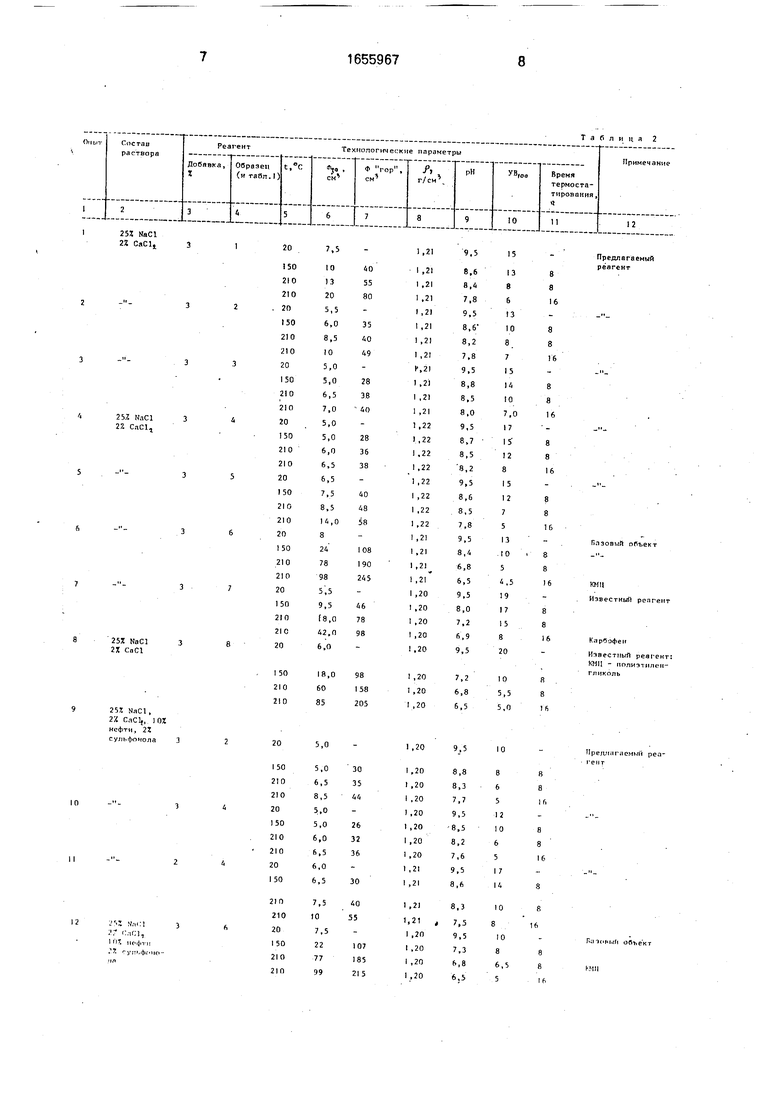

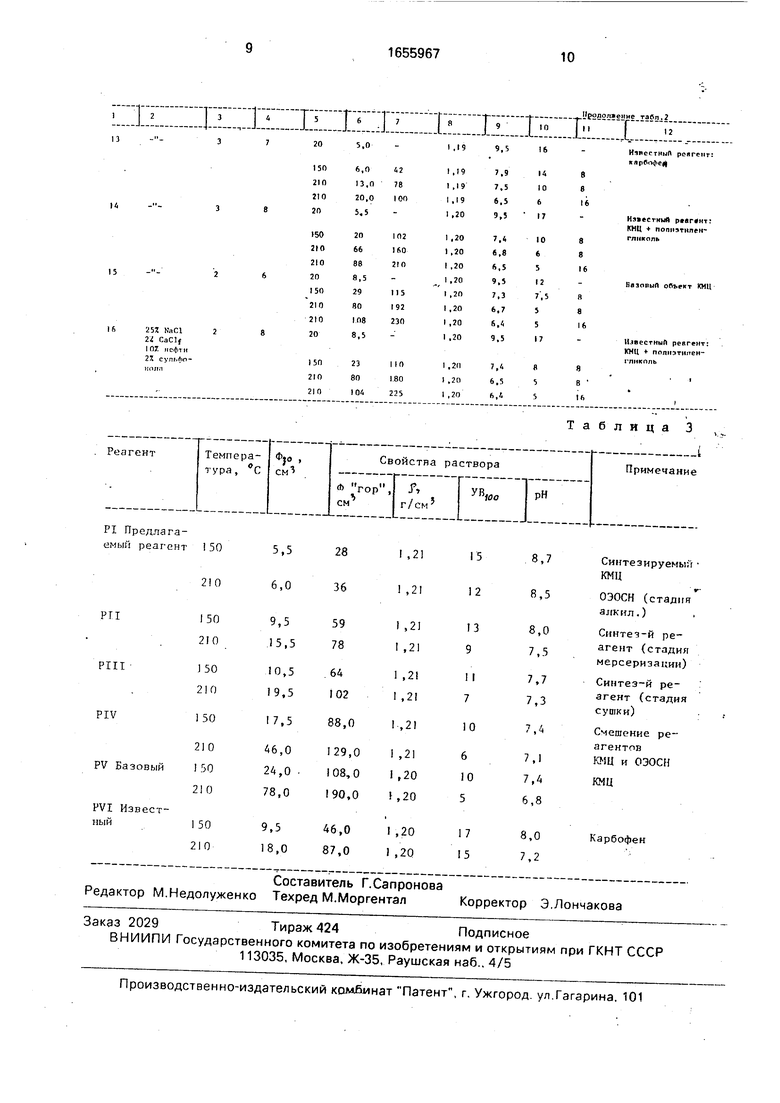

В табл. 2 показано влияние реагентов на свойства буровых растворов. Наименьшее ее значение при температуре 210°С обеспечивает образец 4, содержащий 10% ОЭОСН-Ф 35 см3. Эта же закономерность прослеживается и при исследовании зависимости горячей фильтрации от степени полимеризации. Максимальная величина степени полимеризации у этого же образца 680. Минимальная величина степени полимеризации и наибольшее значение фильтрации у образца КМЦ, не содержащего добавки ОЭОСН, 570. Причину данного явления следует искать в специфических взаимодействиях звеньев КМЦ с ОЭОСН,

которые приводят к укрупнению (сшивке) макромолекул КМЦ. Это может быть происходит в результате перераспределения меж- и внутримолекулярных водородных связей в нативной целлюлозе на стадии

алкилирования в процессе ее синтеза. В процессе алкилирования целлюлозы облегчается проникновение молекул ОЭОСН между волокнами целлюлозы, находящейся в набухшем разрыхленном состоянии, глубоко затрагивая структуру,

При простом смешении КМЦ и ОЭОСН видимо не может произойти в полной мере специфического взаимодействия ОЭОСН с макромолекулами КМЦ ввиду того, чтомолекулы КМЦ имеют уже сформированную структуру (как и при введении ОЭОСН на стадии сушки алкилированной целлюлозы), доступ к которой модифицирующей добавки ОЭОСН затруднен. При комбинированной

обработке бурового раствора реагентами КМЦ и ОЭОСН (PIV) при высокой температуре 210°С показатель фильтрации/Ф гор - 129 см3/бурового раствора заметно растет, т.е. простого смешения компонентов недостаточно.

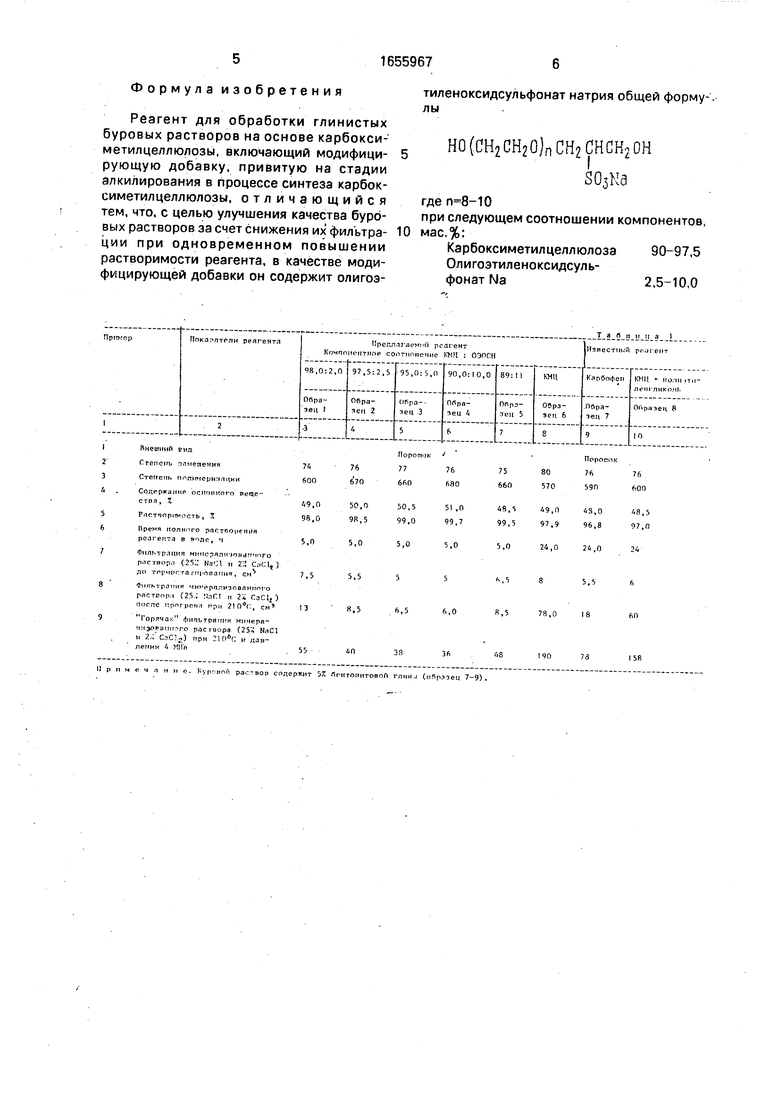

В табл. 3 показаны свойства растворов. Таким образом, введение модифицирующей добавки ОЭОСН на стадии синтеза

КМЦ способствует повышению термостабильности КМЦ. Термостойкость реагента значительно повышается (на 30-60°С) в агрессивной среде, в присутствии солей одно- и двухвалентных металлов и высокой температуры до 210°С. Показатели фильтрации раствора с модифицированными образцами в 2-4 раза ниже, чем с известными реагентами (табл. 2). Кроме того, сократится время на приготовление раствора за счет повышения скорости его растворения в воде.

Действие модифицированного реагента устойчиво и длительно, что сокращает число повторных обработок, расход реагентов и материалов. Таким образом, предлагаемый реагент позволяет повысить термосо- лестойкость КМЦ, сократить расход реагентов, повысить скорость растворения реагента и снизить токсичность раствора, что является важным в целях охраны окружающей среды.

Формула изобретения

Реагент для обработки глинистых буровых растворов на основе карбокси- метилцеллюлозы, включающий модифицирующую добавку, привитую на стадии алкилирования в процессе синтеза карбок- симетилцеллюлозы. отличающийся тем, что, с целью улучшения качества буровых растворов за счет снижения их фильтра- ции при одновременном повышении растворимости реагента, в качестве модифицирующей добавки он содержит олигоэтиленоксидсульфонат натрия общей формулы

НО(СН2СН20)пСН2СНСН2ОН

so3Ka

где

при следующем соотношении компонентов, мас.%:

Карбоксиметилцеллюлоза 90-97,5

ОлигоэтиленоксидсульфонатЫа2,5-10,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления реагента для обработки бурового раствора | 1991 |

|

SU1802812A3 |

| Реагент для обработки глинистых буровых растворов | 1988 |

|

SU1645279A1 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ПРЕДУПРЕЖДЕНИЯ ВОЗНИКНОВЕНИЯ ДИФФЕРЕНЦИАЛЬНЫХ ПРИХВАТОВ | 2009 |

|

RU2406744C1 |

| Буровой раствор | 1981 |

|

SU973586A1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ ВЫСОКОМИНЕРАЛИЗОВАННОГО БУРОВОГО РАСТВОРА | 2001 |

|

RU2213122C2 |

| КОАГУЛЯНТ ДЛЯ ОЧИСТКИ ВОДЫ ПРЕИМУЩЕСТВЕННО ОТ НЕФТЕПРОДУКТОВ | 2013 |

|

RU2535858C1 |

| Способ приготовления реагента для безглинистого минерализованного бурового раствора на основе карбоксилсодержащего эфира целлюлозы | 1988 |

|

SU1666507A1 |

| Буровой раствор и способ его получения | 1980 |

|

SU981339A1 |

| РЕАГЕНТ-СТАБИЛИЗАТОР ДЛЯ БУРОВЫХ РАСТВОРОВ И КОНЦЕНТРАТ БУРОВОГО РАСТВОРА | 2003 |

|

RU2237077C1 |

| Способ получения реагента для обработки глинистого бурового раствора | 1982 |

|

SU1120008A1 |

Изобретение относится к бурению нефтяных и газовых скважин. Цель-- улучшение качества буровых растворов за счет снижения их фильтрации при одновременном повышении растворимости реагента. Реагент содержит следующие компоненты при их соотношении, мас.%: карбоксиметилцеллю- лоза 90-97,5, олигоэтиленоксидсульфонат Na 2,5-10,0 Последний используют в качестве модифицирующей добавки. Данный реагент представляет собой порошок белого цвета, хорошо растворимый в воде, со степенью полимеризации 640-680. Реагент готовят простым смешиванием входящих Р него компонентов. Использование данного реагента позволяет сократить расход реагентов, повысить скорость растворения реагента и снизить токсичность раствора 3 табл. С/1 С

II р п м е ч п

о Ь р вое ра.. -вор с одержит 5 It ктоккговпП глин т (п рчэец 7-9).

25% Nad 2J CaCl

3

5,0

. M Чн . - KI,

I MCljni

Г i I фг tl(lТаблица 2

Г),т aoBi.ift пРъект

KMU

Известный рслгеит

Kap5эфеи

Известный реагент: КМII - полиэтилен- гликоль

I ,20

9,5

Предл-ir аемыи реп- I еит

ofi-ьект

| Способ получения реагента для обработки глинистого бурового раствора | 1982 |

|

SU1120008A1 |

| Городнов В.Д | |||

| Физико-химические методы предупреждения осложнений в бурении | |||

| М., 1984, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Буровой раствор | 1976 |

|

SU590325A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-06-15—Публикация

1988-03-10—Подача