Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок деталей, подвергаемых высокотемпературному абразивному износу в агрессивных средах.

Цель изобретения - повышение коррозионной стойкости в соляной кисло- те

Теллур или висмут, являясь сильным поверхностно-активным элементом, измельчает зерно, способствует образованию в структуре чугуна большого количества равномерно распределенных карбидов, препятствует росту крупных карбидов и тем самым способствует повышению износостойкости чугуна в отливках.

Более высокое содержание углерода (2,5-3,0 против 1,7-2,3 мас.%) способствует повышению твердости чугуна,

а следовательно, и его абразивной износостойкости

Содержание 22,0-25,0 мас.% хрома обеспечивает высокую абразивную стойкость и коррозионную стойкость чугуна в агрессивной кислотной среде.

Более высокое содержание марганца (2,7-4,5 против 0,8-2,6 мас.%) обеспечивает сочетание в высокохромистом чугуне высокой твердости, износостойкости и коррозионной стойкости и исключает применение в составе чугуна дефицитного и дорогостоящего никеля.

Содержание 1,0-3,0 мас.% молибдена существенно улучшает прокаливае- мость чугуна в массивных отливках и способствует образованию мартенсит- кой структуры, повышает абразивную

О

ел о

ел

износостойкость, коррозионную стойкость и механические свойства.

Ванадий в количестве 1,0-2,0 мае.; в сочетании с приведенным содержанием молибдена способствует повышению коррозионной стойкости, износостойкости и механических свойств чугуна, обеспечивает равномерное распределение карбидов по сечению отливки.

Приведенное содержание молибдена и ванадия в сочетании с алюминием и теллуром также полностью исключает применение в составе чугуна остродефицитного и дорогостоящего тантала, при этом обеспечивает более высокую абразивную и коррозионную стойкость предлагаемого сплава при 573-773 К.

П р им е р. Выплавку чугуна осуществляли в тигельной индукционной печи ИСТ-016 с основной футеровкой Исходная шихта - предельный чугун марок П1, П2 ГОСТ 805-80; феррохром ФХ 01ОА ГОСТ 4757-79; ферромарганец ФМп 75 ГОСТ 4755-80; ферромолибден фМо 60 ГОСТ 4759-79; феррованадий ФВд 35 А ТУ 14-5-98-78; алюминий АВ97 ГОСТ 295-73; технический теллур Т1 ГОСТ 17614-72 или висмут Ви ГОСТ 10928-75, а также стальной лом, возврат собственного производства и электродный бой.

Феррованадий вводили в печь за 5-10 мин до выпуска металла из печи. Алюминий вводили перед выпуском, а теллур или висмут подавали в разливоный ковш. Температура перегрева чугуна в печи составляла 1723-1773 К. Тепература заливки расплава в песчано- глинистые формы - 1573 - 1603 К.

Отливались образцы размером 16x16 Х50 мм для испытаний на коррозионную стойкость и высокотемпературный изно цилиндрические заготовки диаметром 30 мм и длиной 340 мм для определени предела прочности на изгиб и твердости по HRC, а также массивные огливки перемешивающего устройства для работ в условиях высокотемпературного абразивного износа в агрессивной среде.

Испытаны составы известного и пред- ложе чугунас

О

5

0

5

,,

30

35

40

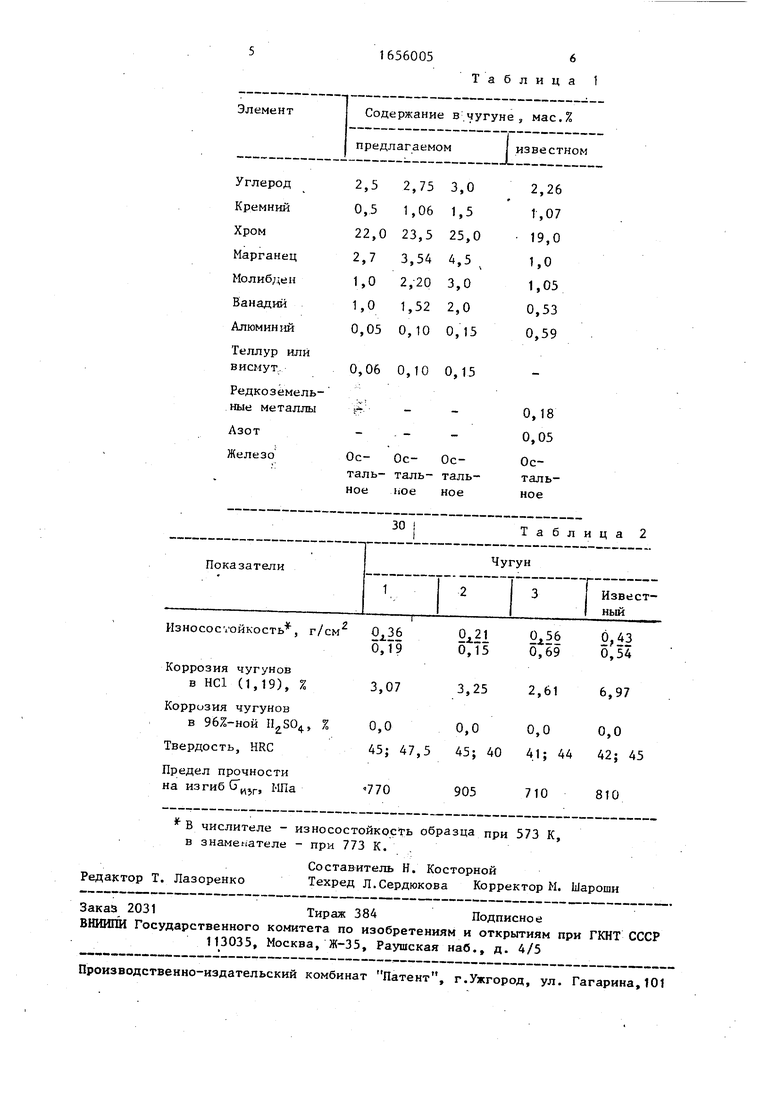

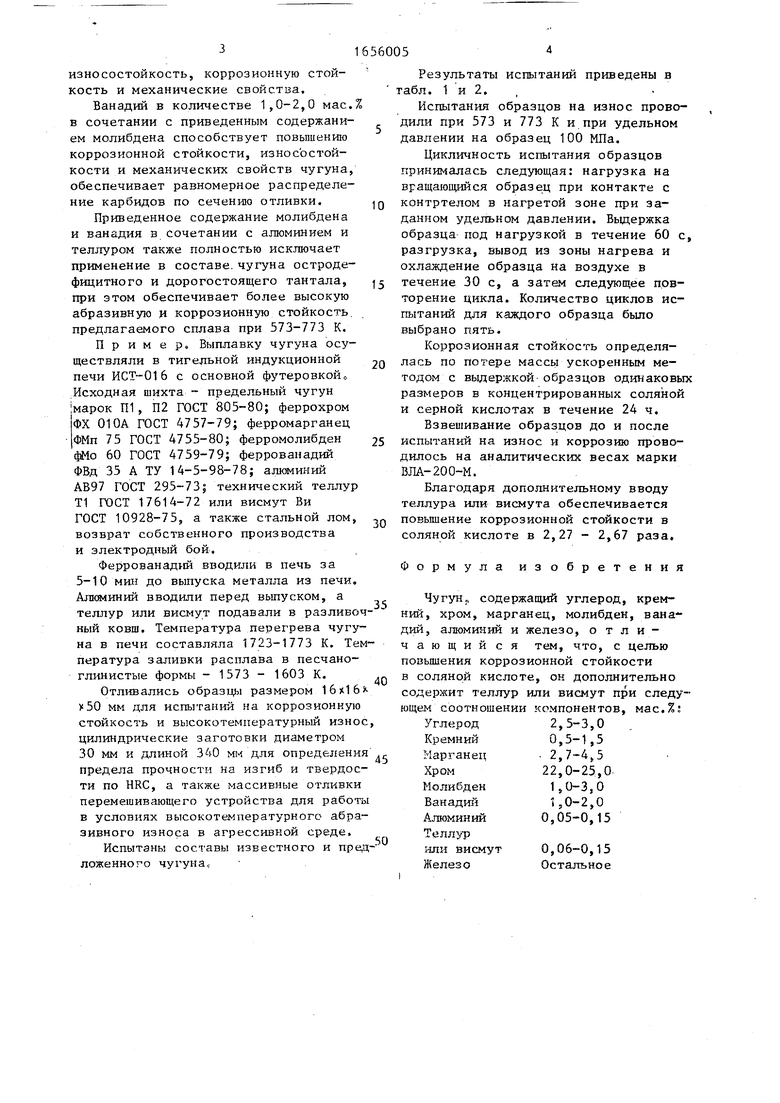

Результаты испытаний приведены в табл. 1 и 2.

Испытания образцов на износ проводили при 573 и 773 К и при удельном давлении на образец 100 МЛа.

Цикличность испытания образцов принималась следующая: нагрузка на вращающийся образец при контакте с контртелом в нагретой зоне при заданном удельном давлении. Выдержка образца под нагрузкой в течение 60 с, разгрузка, вывод из зоны нагрева и охлаждение образца на воздухе в течение 30 с, а затем следующее повторение цикла. Количество циклов испытаний для каждого образца было выбрано пять.

Коррозионная стойкость определялась по потере массы ускоренным методом с выдержкой образцов одинаковых размеров в концентрированных соляной и серной кислотах в течение 24 ч.

Взвешивание образцов до и после испытаний на износ и коррозию проводилось на аналитических весах марки ВЛА-200-М.

Благодаря дополнительному вводу теллура или висмута обеспечивается повышение коррозионной стойкости в соляной кислоте в 2,27 - 2,67 раза.

Формула изобретения

Чугун„ содержащий углерод, кремний, хром, марганец, молибден, ванадий, алюминий и железо, отличающийся тем, что, с целью повышения коррозионной стойкости в соляной кислоте, он дополнительно содержит теллур или висмут при следующем соотношении компонентов, мас.%:

,

O

Углерод

Кремний

Марганец

Хром

Молибден

Ванадий

Алюминий

Теллур

или висмут

Железо

2,5-3,0 0,5-1,5 2,7-4,5

22,0-25,0 1,0-3,0 1,0-2,0

0,05-0,15

0,06-0,15 Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1723180A1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 1992 |

|

RU2048586C1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401317C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2465362C1 |

Изобретение относится к металлургии и может быть использовано при производстве деталей, подвергаемых высокотемпературному абразивному износу в агрессивных средах. Цель - повышение коррозионной стойкости в соляной кислоте. Новый состав чугуна содержит компоненты в следующем соотношении, мас.%: С 3,5-3,0; Si 0,5-1,5; Мп 2,7-4,5; Сг 22-25; Мо 1,0-3,0; V 1,0-2,0; А1 0,05-0,15; Те или Bi 0,06-0,15; Fe остальное. Дополнительньй ввод в состав предложенного чугуна Те или Bi обеспечивает повышение коррозионной стойкости в 2,27-2,67 раза. 2 табл.

v

ИЗНОСОСУОИКОСТЬ , г/см

Коррозия чугунов в НС1 (1,19), %

Коррозия чугунов

в 96%-ной , %

Твердость, HRC

Предел прочности на изгиб СГИ5Г, МПа

30

Таблица 2

0Z56

0,69 2,61

0,43 0,54

6,97

0,0 0,0 0,0 0,0 45; 47,5 45; 40 41; 44 42; 45

770

905

710

810

| Износостойкий чугун | 1986 |

|

SU1341234A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1974 |

|

SU494427A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-15—Публикация

1989-03-23—Подача