Изобретение относится к черной металлургии, в частности к составам белых износостойких чугунов, предназначенных для изготовления деталей, работающих в условиях гидроабразивного износа, рабочих колес, цилиндровых втулок и других деталей насосов.

Цель изобретения - повышение гидроабразивной износостойкости.

Износостойкий чугун содержит углерод, кремний, марганец, хром, молибден, ванадий, никель, железо,тантал, магний, оксиды РЗМ и нитриды алюминия.

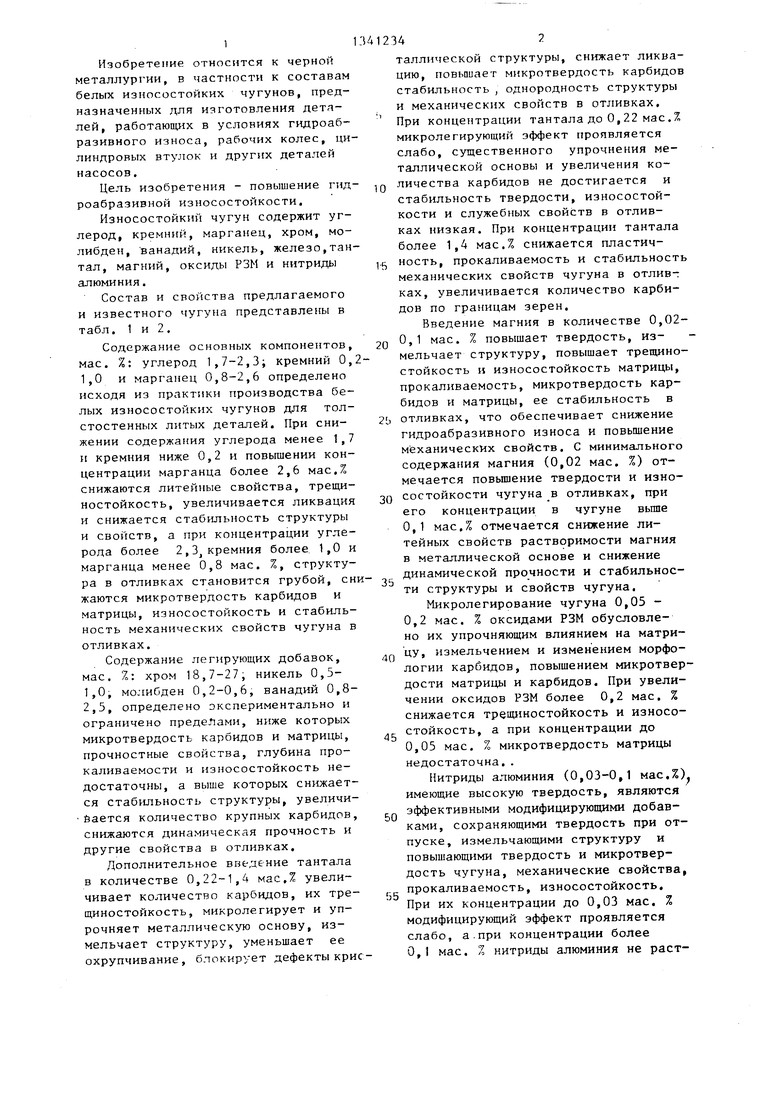

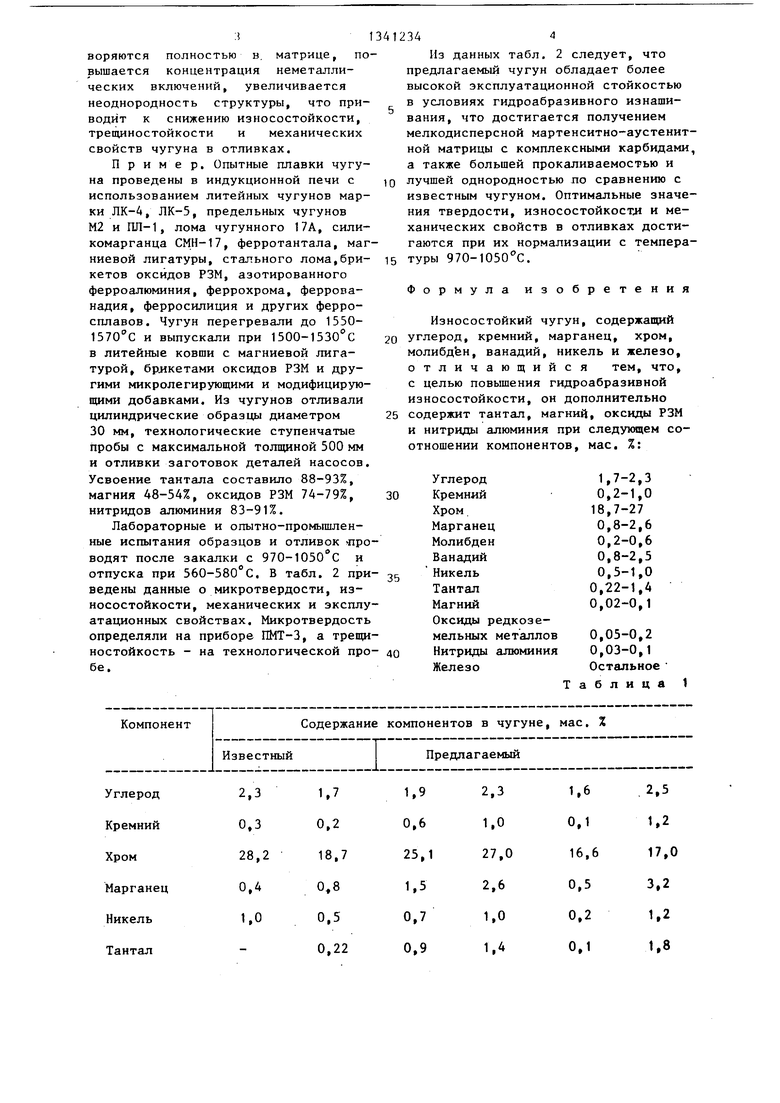

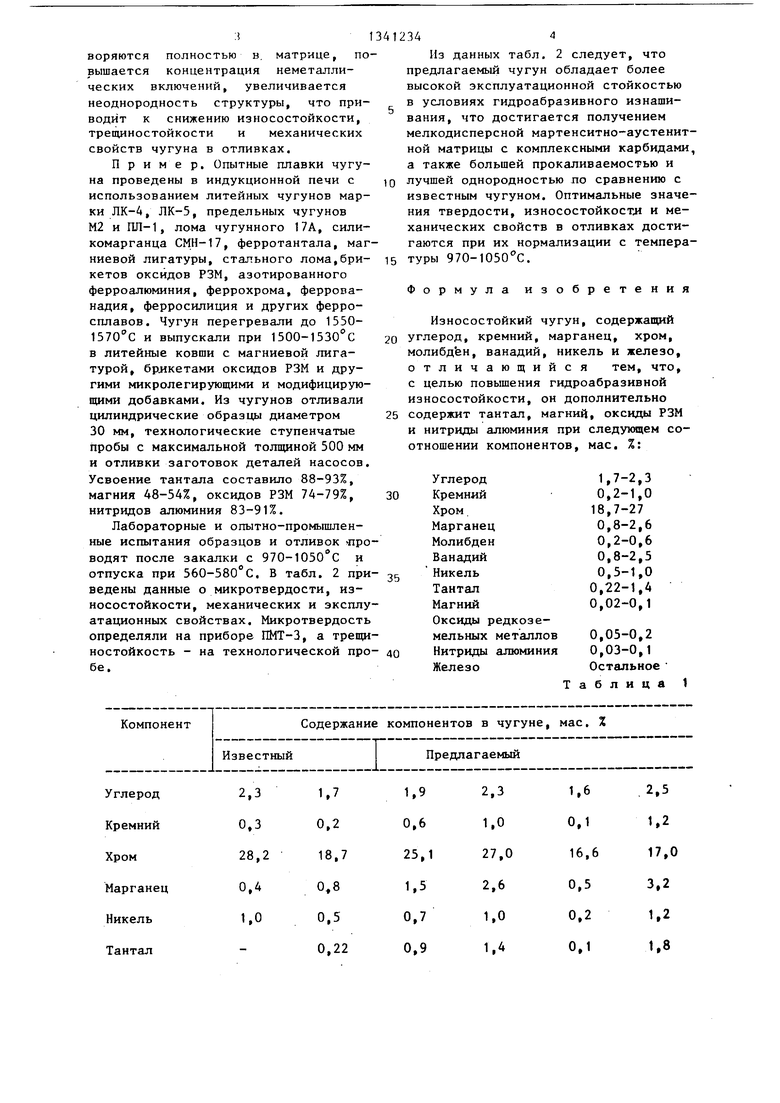

Состав и свойства предлагаемого и известного чугуна представлены в табл. 1 и 2.

Содержание основных компонентов, мае. %: углерод 1,7-2,3; кремний 0, 1,0 и марганец 0,8-2,6 определено исходя из практики производства белых износостойких чугунов для толстостенных литых деталей. При снижении содержания углерода менее 1,7 и кремния ниже 0,2 и повышении концентрации марганца более 2,6 мас.% снижаются литейные свойства, трещи- ностойкость, увеличивается ликвация и снижается стабильность структуры и свойств, а при концентрации углерода более 2,3jкремния более 1,0 и марганца менее 0,8 мае. %, структура в отливках становится грубой, снжаются микротвердость карбидов и матрицы, износостойкость и стабильность механических свойств чугуна в отливках.

Содержание легирующих добавок, мае, %: хром 18,7-27, никель 0,5- 1,0, молибден 0,2-0,6, ванадий 0,8- 2,5, определено экспериментально и ограничено пределами, ниже которых микротвердость карбидов и матрицы, прочностные свойства, глубина про- каливаемости и износостойкость недостаточны, а выше которых снижается стабильность структуры, увеличи- йается количество крупных карбидов, снижаются динамическая прочность и другие свойства в отливках.

Дополнительное введение тантала в количестве 0,22-1,4 мас,% увеличивает количество карбидов, их тре- щиностойкость, микролегирует и упрочняет металлическую основу, измельчает структуру, уменьшает ее охрупчивание, блокирует дефекты кристаллической структуры, снижает ликвацию, повьпиает микротвердость карбидов стабильность , однородность структуры и механических свойств в отливках. При концентрации тантала до 0,22 мас.% микролегирующий эффект проявляется слабо, существенного упрочнения металлической основы и увеличения количества карбидов не достигается и стабильность твердости, износостойкости и служебных свойств в отливках низкая. При концентрации тантала более 1,4 мас.% снижается пластичность, прокаливаемость и стабильность механических свойств чугуна в отливках, увеличивается количество карбидов по границам зерен.

Введение магния в количестве 0,020,1 мае. % повышает твердость, измельчает етруктуру, повышает трещино- стойкость и износостойкость матрицы, прокаливаемоеть, микротвердоеть карбидов и матрицы, ее стабильность в

отливках, что обеспечивает снижение гидроабразивного износа и повышение механических свойств. С минимального содержания магния (0,02 мае, %) отмечается повышение твердости и изноеостойкоети чугуна в отливках, при его концентрации в чугуне вьш1е 0,1 мас,% отмечается снижение литейных свойств растворимости магния в металлической основе и снижение динамической прочности и стабильности структуры и свойств чугуна.

Микролегирование чугуна 0,05 - 0,2 мае, % оксидами РЗМ обусловлено их упрочняющим влиянием на матрицу, измельчением и изменением морфологии карбидов, повышением микротвердости матрицы и карбидов. При увеличении оксидов РЗМ более 0,2 мае. % снижается трещиностойкоеть и износостойкость, а при концентрации до 0,05 мае. % микротвердоеть матриць недостаточна..

Нитриды алюминия (0,03-0,1 мас.%) имеющие высокую твердость, являются эффективными модифицирующими добавками, сохраняющими твердость при отпуске, измельчающими структуру и повышающими твердость и микротвердоеть чугуна, механические свойства,

прокаливаемость, износостойкость. При их концентрации до 0,03 мае, % модифицирующий эффект проявляется слабо, а.при концентрации более 0,1 мае. % нитриды алюминия не раст

воряются полностью в. матрице, повышается концентрация неметаллических включений, увеличивается неоднородность структуры, что приводит к снижению износостойкости, трещиностойкости и механических свойств чугуна в отливках.

Пример. Опытные плавки чугуна проведены в индукционной печи с использованием литейных чугунов марки ЛК-4, ЛК-5, предельных чугунов М2 и ПЛ-1, лома чугунного 17А, сили- комарганца СМН-17, ферротантала, магниевой лигатуры, стального лома,брикетов оксидов РЗМ, азотированного ферроалюминия, феррохрома, феррованадия, ферросилиция и других ферросплавов. Чугун перегревали до 1550- 1570 С и выпускали при 1500-1530 с в литейные ковши с магниевой лигатурой, брлкетами оксидов РЗМ и другими микролегирующими и модифицирующими добавками. Из чугунов отливали цилиндрические образцы диаметром 30 мм, технологические ступенчатые пробы с максимальной толщиной 500 мм и отливки заготовок деталей насосов. Усвоение тантала составило 88-93%, магния 48-54%, оксидов РЗМ 74-79%, нитридов алюминия 83-91%.

Лабораторные и опытно-промышленные испытания образцов и отливок про- водят после закалки с 970-1050 С и отпуска при 560-580°С. В табл. 2 приведены данные о микротвердости, износостойкости, механических и эксплуатационных свойствах. Микротвердость определяли на приборе ПМТ-3, а трещи- ностойкость - на технологической пробе.

412344

Из данных табл. 2 следует, что предлагаемый чугун обладает более высокой эксплуатационной стойкостью в условиях гидроабразивного изнашивания, что достигается получением мелкодисперсной мартенситно-аустенит- ной матрицы с комплексными карбидами, а также большей прокаливаемостью и 1Q лучшей однородностью ло сравнению с известным чугуном. Оптимальные значения твердости, износостойкости и механических свойств в отливках достигаются при их нормализации с темпера- 15 туры 970-1050°С.

Формула изобретения

Износостойкий чугун, содержащий углерод, кремний, марганец, хром, молибд ен, ванадий, никель и железо, отличающийся тем, что, с целью повьшения гидроабразивной износостойкости, он дополнительно содержит тантал, магний, оксиды РЗМ и нитриды алюминия при следующем соотношении компонентов, мае, %:

Углерод 0 Кремний

Хром

Марганец

Молибден

Ванадий

Никель

Тантал

Магний

Оксиды редкоземельных металлов 0 Нитриды алюминия

Железо

5

1,7-2,3

0,2-1,0

18,7-27

0,8-2,6

0,2-0,6

0,8-2,5

0,5-1.0

0,22-1,4

0,02-0,1

0,05-0.2 0,03-0,1 Остальное Таблица

52,2

15,2

100 132

1400 3480

вниипи

Заказ 4404/32

Проиэв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Продолжение табл.1

12,4

9,4

53,0

22,5

138

136

103

124

3760

3910

1440

2980

Тираж 604

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

| Чугун | 1985 |

|

SU1305192A1 |

| Износостойкий чугун | 1989 |

|

SU1678890A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Серый чугун | 1986 |

|

SU1388453A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Износостойкий чугун | 1986 |

|

SU1331903A1 |

| СТАЛЬ | 2000 |

|

RU2184792C2 |

| Чугун | 1988 |

|

SU1627582A1 |

Изобретение относится к черной металлургии, в частности к составам белых износостойких чугунов, предназначенных для изготовления деталей, работающих в условиях гидроабразивного износа, рабочих колес, цилиндровых втулок и других деталей насосов. Цель изобретения - повышение гидроабразивной износостойкости чугуна. Износостойкий чугун содержит углерод, кремний, марганец, никель, нитриды алюминия, молибден, оксиды РЗМ, хром, магний, ванадий, тантал, железо при следующем соотношении компонентов, мае. %; углерод 1,7-2,3; кремний 0,2-1,0; марганец 0,8-2,6; никель 0,5-1,0; нитриды алюминия 0,03-0,1; молибден 0,2-0,6, оксиды - РЗМ 0,05-0,2; хром 18,7-27,О,магний 0,02-0,1, ванадий 0,8-2,5-, тантал 0,22-1,4, железо остальное. Предложенный чугун обладает более высокой зксплуатационной стойкостью в условиях гидроабразивного изнашивания, что достигается получением мелкодисперсной мартенситно-аустенитной матрицы с комплексными карбидами, а также большей прокаливаемостью и лучшей однородностью в сравнении с известным чугуном. 2 табл. с сл оо 4ib Ю СО iu

| Износостойкий чугун | 1981 |

|

SU950789A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1981 |

|

SU973655A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-30—Публикация

1986-04-07—Подача