Изобретение относится к металлургии, а именно к термической обработке прецизионных сплавов, и может быть использовано при упрочняющей термообработке инварных и элинварных сплавов с мартенситным превращениемs работающих в качестве упругих мембранных элементов преобразователей давления.

Цель изобретения - повышение прочности и получение температурно- стабильного модуля упругости при сохранении низкого коэффициента линейного расширения.

Предложен способ термической обработки прецизионных сплавов с мартен- ситным превращением, содержащих кобальт, железо, ванадий и никель, включаюгда закалку, в котором проводят нагрев до температуры AlЈ-(Ak + 50°C) и охлаждение на воздухе, после чего ведут нагрев до температуры Aj/-(Ak - 100°С) и охлаждение на воздухе, затем осуществляют нагрев и выдержку при 400-700 С и охлаждение, где А - температура конца обратного мартенситного превращения.

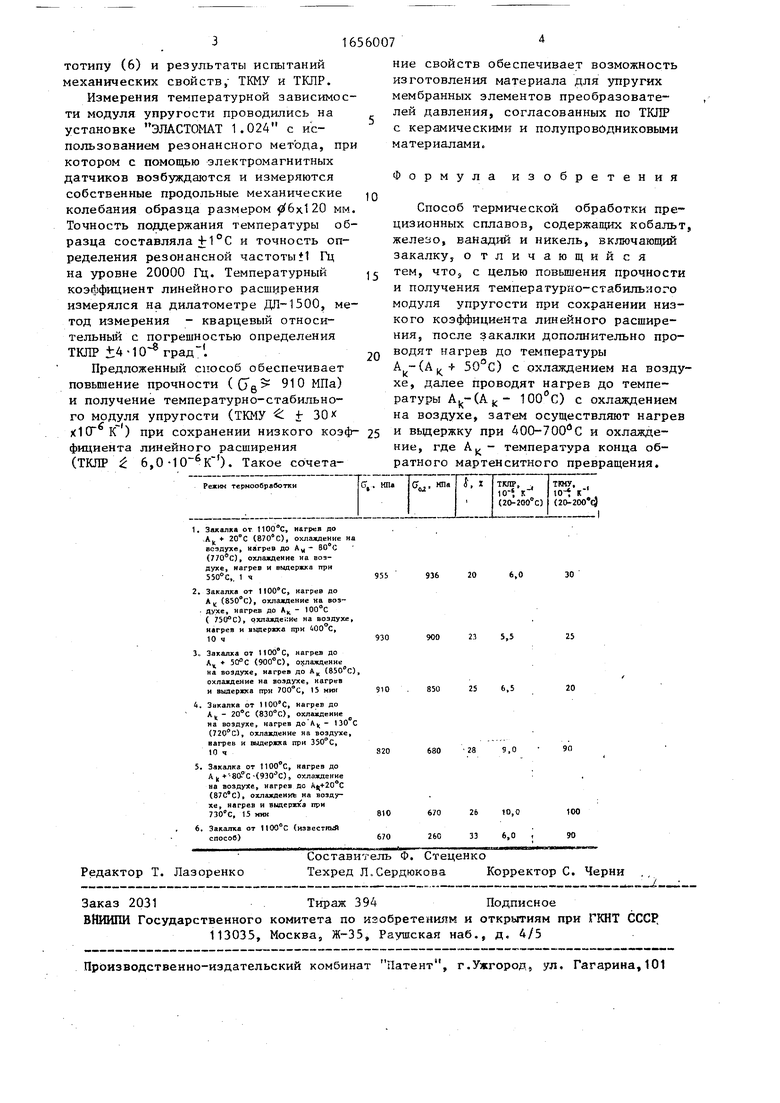

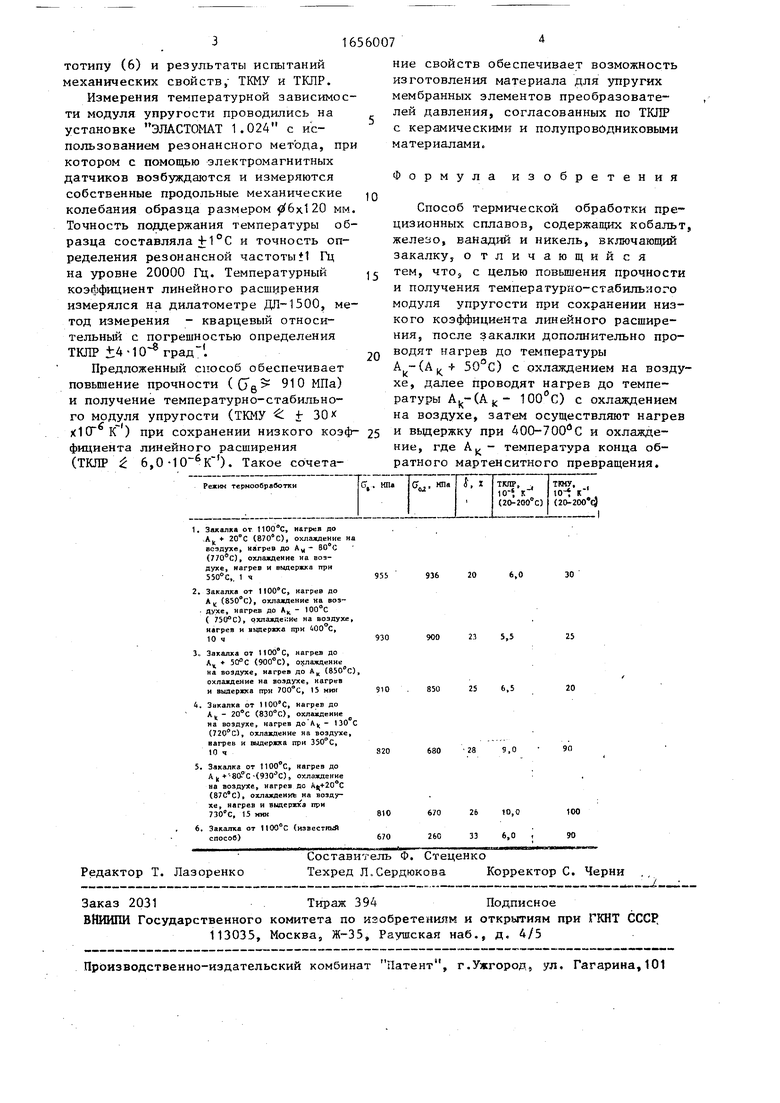

П р им е р. Термообработку проводили на обсазцах сплава следующего химсостава, мас.%: Со 52,0; Fe 34,4; Ni 5,3; V 8,3. Критическая точка Ак - 850 С. Все образцы подвергали закалке от температуры 1100°С в воде.

В таблице представлены режимы термической обработки по предлагаемому способу (1-3), с выходом за предлагаемые пределы (4,5) и по проО СП

о о о VI

тотипу (6) и результаты испытаний механических свойств, ТКМУ и ТКЛР.

Измерения температурной зависимости модуля упругости проводились на установке ЭЛАСТОМАТ 1.024 с использованием резонансного метода, при котором с помощью электромагнитных датчиков возбуждаются и измеряются собственные продольные механические колебания образца размером 06x120 мм. Точность поддержания температуры образца составляла Ј 1°С и точность определения резонансной частоты 1 Гц на уровне 20000 Гц. Температурный коэффициент линейного расширения измерялся на дилатометре ДЛ-1500, метод измерения - кварцевый относительный с погрешностью определения ТКЛР ±4 -1СГ8 .

Предложенный способ обеспечивает повышение прочности (CTg 910 МПа) и получение температуряо-стабильного модуля упругости (ТКМУ 4i f 30

10

15

20

ние свойств обеспечивает возможность изготовления материала для упругих мембранных элементов преобразователей давления, согласованных по ТКЛР с керамическими и полупроводниковыми материалами.

Формула изобретения

Способ термической обработки прецизионных сплавов, содержащих кобальт, железо, ванадий и никель, включающий закалку, отличающийся тем, что5 с целью повышения прочности и получения температурно-стабильного модуля упругости при сохранении низкого коэффициента линейного расширения, после закалки дополнительно проводят нагрев до температуры

50 С) с охлаждением на воздуAk(AK + хе

далее проводят нагрев до темпео,

-€ т/-

ратуры А -САк- 100 С) с охлаждением на воздухе, затем осуществляют нагрев

х1СГьК ) при сохранении низкого коэф- 25 и выдержку при 400-700°С и охлажде- фициента линейного расширенияние, где А - температура конца об(ТКЛР Ј 6,). Такое сочетаратного мартенситного превращения.

5

0

ние свойств обеспечивает возможность изготовления материала для упругих мембранных элементов преобразователей давления, согласованных по ТКЛР с керамическими и полупроводниковыми материалами.

Формула изобретения

Способ термической обработки прецизионных сплавов, содержащих кобальт, железо, ванадий и никель, включающий закалку, отличающийся тем, что5 с целью повышения прочности и получения температурно-стабильного модуля упругости при сохранении низкого коэффициента линейного расширения, после закалки дополнительно проводят нагрев до температуры

50 С) с охлаждением на воздуAk(AK + хе

далее проводят нагрев до темпео,

ратуры А -САк- 100 С) с охлаждением на воздухе, затем осуществляют нагрев

ратного мартенситного превращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки инварного сплава на основе системы железо-никель | 2015 |

|

RU2610654C1 |

| КОРРОЗИОННОСТОЙКИЙ ВЫСОКОПРОЧНЫЙ ИНВАРНЫЙ СПЛАВ | 2011 |

|

RU2468108C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНВАРНЫХ СПЛАВОВ | 1997 |

|

RU2119549C1 |

| Прецизионный сплав | 1990 |

|

SU1705397A1 |

| СПОСОБ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ИНВАРНОГО СПЛАВА | 2014 |

|

RU2581313C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРУТКОВ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ ДЛЯ ПОЛУЧЕНИЯ НИЗКИХ ЗНАЧЕНИЙ ТЕРМИЧЕСКОГО КОЭФФИЦИЕНТА ЛИНЕЙНОГО РАСШИРЕНИЯ В НАПРАВЛЕНИИ ОСИ ПРУТКА | 2016 |

|

RU2625376C1 |

| НЕФЕРРОМАГНИТНЫЙ ИНВАРНЫЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО (ИХ ВАРИАНТЫ) | 1996 |

|

RU2095455C1 |

| Сплав | 1982 |

|

SU1033567A1 |

| ВЫСОКОПРОЧНЫЙ ИНВАРНЫЙ СПЛАВ | 1999 |

|

RU2154692C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2023 |

|

RU2813349C1 |

Изобретение относится к металлургии, а именно к термической обработке инварных и элинварных сплавов с мартенситным превращением, и позволяет получать материал с высокой прочностью, постоянством модуля упругости и низким коэффициентом линейного расширения, согласованным с керамикой или полупроводниками. Предложенный способ включает закалку, нагрев до температуры А,-( 50 С), где АК - температура конца обратного мартенситного превращения, и охлаждение на воздухе, после чего ведут нагрев до температуры A -(Aj,- 100°C) и охлаждение на воздухе, затем осуществляют нагрев и выдержку при 400- 700°С и охлаждение. 1 табл. С « W С

Режим термообработки

Закалка от 1100°С, нагрев до А., 20°С (), охлаждение на воздухе, нагрев до Ам - 80 С (770°С), охлаждение на воздухе, нагрев и выдержка при

550°С, 1 ч955

Закалка от 1100 С, нагрев до Ак (850°С), охлаждение на воздухе, нагрев до Ьк - 100°С

( 750°С), охлаждение на воздухе,

нагрев и выдержка при ЬОО С,

10 ч930

Закалка от 11 00е С, нагрев до Ак 50°С (900°С), охлаждение на воздухе, нагрев до Ак (850°С), охлаждение на воздухе, нагрев и выдержка при 700°С, 15 мин910

Закалка от 1100вС, нагрев до А,, - 20°С (830°С), охлаждение

на воздухе, нагрев до Ak - 130 С (720°CJ, охлаждение на воздухе, вагрев и выдержка при 350°С, 10 ч320

Закалка от 1100°С, нагрев до A k+ (930°С), охлаждение на воздухе, нагрев до А +20°С (), охлаждение на воздухе, нагрев и выдержка при

730°С, 15 мяк810

Закалка от 1100°С (известный

способ)670

936

20

6,0

30

900

235,5

25

850

256,5

20

680

239,0

90

,0

336,0

100

| Прецизионные сплавы: Справочник | |||

| М, : Металлургия, 1983, с | |||

| Дровопильное устройство | 1921 |

|

SU302A1 |

| Прецизионный сплав | 1984 |

|

SU1201344A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-15—Публикация

1989-04-18—Подача