е

САд

&0 СП

о м Изобретение относится к черной металлургии, в частности к разработ составов прецизионных сплавов для криогенной техники. Для транспортировки сжиженных га зов требуются трубопроводы без компенсаторов. Это требование может быть обеспечено при использовании сплавов инварного типа, имеющих тем пературный коэффициент линейного ра . ширения менее 2-10 К в которых температурные напряжения, возникающ при охлаждении до температур кипени сжиженного газа, не превышают преде текучести сплава. Материал трубопро водов сжиженного газа должен иметь высокие и стабильные характеристики временного сопротивления, предела т кучести, ударной вязкости. Металл должен обеспечивать вакуумную плот ность при глубоком вакууме. Известен сплав с низким температ ным коэффициентом линейного расшире ния (ТКЛР), содержащий, вес.%: Никель35-37 0,3-0,6 Марганец Железо Остальное Сплав может содержать углеродй до 0,05 вес.4, кремния до 0,3-вес.% хрома до 0,15 вес.%. Сплав в диапазоне температур от +100С имеет ТКЛР 1 ,5 . Недостаток сплава состоит в том, что при температурах ниже под воздействием напряжений он претерпевает мартенситное превращение, сопровождающееся увеличением ТКЛР. Сплав не пригоден для изготовления трубопровода сжиженных газов. Наиболее близким по технической сущности и достигаемому результату к предложенному является сплав, содержащий, -вес.;: Никель 35-37 0,3-0,6 Марганец 0,-0,6 Хром Железо Остальное Сплав может содержать .в качестве примесей азот, углерод до 0,05 вес. кремний до 0,3 вес.%, медь до 0,25 вес Д. Сплав в диапазоне темпе ратур от -258 до имеет ТКЛР не более и применяется дл конструкций и трубопроводов, работа щих при низких температурах tl , Недостаток известного сплава состоит в плохой свариваемости. Сварн шов содержит мелкие поры и не всегд удовлетворяет требованиям вакуумной 67 плотности. Кроме того, сварной шов имеет пониженные характеристики временного сопротивления и пластичности и является наиболее слабым участком конструкции. При этом сплав нетехнологичен в изготовлении и при пластической деформации имеет низкий выход годного металла. Целью изобретения является повышение технологической пластичности и улучшение свариваемости. Цель достигается тем, что сплав, содержащий никель, марганец, хром, кремний, азот и железо, допс лнительно содержит алюминий, титан, кальций и магний при следующем соотношении компонентов, вес.%: 35-37 Никель 0,2-0,6 Марганец 0,2-0,6 0,1-0,3 Кремний 0,002-0,02 0,005-0,01 Алюминий 0,005-0,01 0,005-0,03 Кальций 0,005-0,03 Магний Остальное Железо Сплав в диапазоне температур от -258 до +100°С имеет ТКПР (1 . . . 2)-10 , хорошую свариваемость и может обрабатыва1ься методами горячей пластической деформации. Никель в сплаве с железом стабилизирует аустенит и в количестве 3537 1 создает инварные свойства сплаваминимальный ТКЛР. При содержании никеля менее 35 вес. снижается устойчивость аустенита в области отрицательных температур и повышается ТКЛР. Увеличение содержания никеля более 37 вес. хотя и приводит к получению устойчивости аустенитной структуры, однакорезко увеличивает-ТКЛР. Марганец в количестве 0,2-0,6 вес. расширяет область аустенитной фазы. При содержании марганца менее 0,2вес.; при напряжениях, приближающихся к пределу текучести сплава, возможно образование мартенсита в области температур кипениа жидкого водорода (20К). При содержании марганца более 0,6 вес. ТКЛР может превысить 2-10 , в особенности в сплаве с содержанием никеля Зб, вес. и хрома 0,5-0,6 вес.4. Хром в сплаве в количестве 0,30,6 вес. стабилизирует аустенитную структуру при воздействии высоких сдвиговых напряжений в области отрицательных температур в основном за счет образования нитридов хрома, закрепления ими дислокаций и предотвра щения образования мартенсита. Содержание хрома менее 0,3 вес. недостаточно для стабилизации аустенита при содержании никеля ,5 вес.. При содержании, хрома более 0,6 вес. изменяются тепловые характеристики аусте нита, и ТКЛР увеличивается более . Кремний повышает температуру мартенситного превращения, но с другой стороны кремний улучшает технологичность металла при разливке. При соде жании кремния менее 0,05 вес.% значительно ухудшается разливаемость жидкого металла, увеличивается количество дефектов и снижается выход годного сплава. Содержание кремния 0,3 вес/- ; является предельным с точки зрения обеспечения оптимальных тепловых характеристик сплава. При увеличении содержания кремния более 0,3 вес. ТКЛР увеличивается более z-io-bK-. Азот в с плаве в количестве 0,002-0,02 вес. является элементом, повышающим прочностные свойства спла ва и стабилизирующим аустенит в области отрицательных температур за счет закрепления дислокаций нитридам Кроме того, азот является элементом, ухудшающим свариваемость сплава. При содержании азота менее 0,002 вес.% не достигается упрочнение сплава и стабилизация аустенита при отрицательных температурах. При содержании азота более 0,02 вес.% снижаются пла тические свойства сплава и ухудшаетс его свариваемость. Алюминий являетов сильным раскислителем и в предла1 ае1 ом сплаве, в количестве 0,005-0,1 вес.% очищ-ает матрицу металла от кислорода, находящегося в твердом растворе, и за счет этого улучшает инварные характе ристики сплава. При содержании алюми ния менее 0,005 вес,% не достигается необходимая степень раскисления спла ва и не обеспечивается получение низ кого ТКЛР. Увеличение содержания алю миния более 0,1 вес. способствует увеличению в сплаве содержания недеформирующих неметаллических В1 лючений55 гическую пластичность осуществляется при окислении алюминия атмосферным путем воздействия на нитридные вклювоздухом в процессе разливки сплава. чениа. В присутствии поверхностноКроме того,- при содержании алюминия активного элемента магния формирование более 0,1 вес.% резко ухудшается технологичность металла при горячей пластической деформации (увелич1 вается количество рванин и трещин) за счет выделения нитридов алюминия, а также ухудшается свариваемость сплава. Титан обладает высоким средством к азоту и уменьшает содержание азота в твердом растворе, предотвращает образование нитридов алюминия и улучшает технологичность металла при горячей пластической деформации. Нитриды титана, образующиеся в жидком металле, в большинстве своем удаляются из расплава, а формирующиеся в процессе кристаллизации и охлаждении сплава нитриды титана упрочняют металл. В процессе сварки нитриды титана в отличие от нитридов хрома, алюминия и т.п. не разлагаются. В результате в сварном шве не образуются газовые раковины, сварной шов полумается более плотным. Содержание титана менее 0,005 вес. недостаточно для эффективного улучшения деформируемости и свариваемости сплава. При содержании титана более 0,1 вес.% возможно образование в сплаве локальных объемов с повышенной концентрацией титана и крупными нитридными включениями, ухудшение свариваемости и снижение вакуумной плотности сплава. Кальций .обладает высоким сродством к кислороду и сере. В предлагаемом сплаве кальций контролирует состав и свойства оксидных и сульфидных неметаллических включений деформироваино- . го сплава, способствует их глобуляризации и повышению пластичности металла при горячей деформации. Содержание кальция в сплаве предлагаемого состава менее 0,0005 вес.% недостаточно для улучшения горячей пластичности .сплава. При содержании кальция более 0,0.3 вес.% в сплаве появляются недопустимо крупные недеформирующиеся неметаллические включения, которые являются инициативными центрами разрушения металла при горячей деформации и снижают вакуумную плотность сплава и в особенности сварного шва. Магний введен в сплав в качестве элемента, регулирующего технологическую пластичность, однако в отличие от кальция влияние магния на технолокрупных нитридных включении и скоплений нитридов подавляется, В сплаве предлагаемого состава, содержащем Ma НИИ в количестве 0,0005-0,03 вес.1, нитридные включения дисперсны и равномерно распределены в объеме метал ла. Границы зерен чистые. Кроме того магний, внедряясь в решетку металлической матрицы, замещает в ней атом никеля и улучшает упругие характерис тики кристаллической решетки и сплава в целом. При содержании магния менее 0,0005 вес.% технологичность сплава при прокатке ухудшается, а пр содержании магния более 0,03 вес. возможно образование фаз Лавеса и охрупчивание сплава. Сплав может содержать примесные элементы, не изменяющие свойства спл ва и изделий из него, в количестве до 0,4 вес.%. В сплаве допускается содержание углерода до 0,05 вес., серы до 0,02 вес.%, фосфора до 0,02 вес.. П р и м е р ы. В 0 кг индукционной печи выплавили серию сплавов. При выплавке сплава предложенного состава дополнительно введечые.в его состав элементы присаживали в виде ферросиликокальция 0,05-0,82%, алюминия 0,13-1,, ферротитана ( 0,,37%.Ферросплавы и алюминий присаживали на дно ковша перед его заполнением металлом, имеющим температуру 1550-1560 С, Полученные слитк сплавов проковывали, а затем прокаты вали для изготовления образцов, разцы сплава предложенного состава перед испытанием механических свойств и ТКЛР подвергали термической обработке -по следующему режиму: нагрев ДО 900 С, выдержка 1 ч, закалка в воде и последующий отпуск при 315 С в . течение 1 ч. Химический состав известных и предложенного сплавов приведены в табл.1. Свойства сплавов предлагаемых и известных представлены в табл.2. Как видно из табл.2, предлагаемый сплав имеет ТКЛР не более , предел текучести не менее 2б7 МПа и пригоден для использования в качестве материала трубопроводов сжиженного газа. Сплав обладает более высокой технологической пластичностью при горячей деформации, благодаря чему сокращается расход металла на производс-тво. листового сплава. Сплав имеет хорошую свариваемость, что позволяет изготавливать из него трубопроводы ожиженного газа ййтодом сварки листа. Сплав имеет более высокий предел текучести, что позволяет увеличить диаметр изготавливаемых из него трубопроводов и уменьшить их металлоемкость. Экономический эффект основан на увеличении выхода годного металла при производстве листа, снижении металлоемкости трубопроводов ожиженного газа, сокращении затрат на изготовление и ксплуатацию трубопроводов и оцениватся в размере более 1 00 тыс . руб . в год . 1 Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1983 |

|

SU1116090A1 |

| Чугун | 1981 |

|

SU931784A1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| Сталь | 1984 |

|

SU1266894A1 |

| Сталь | 1982 |

|

SU1065497A1 |

| Чугун | 1982 |

|

SU1032036A1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| Состав стали | 1981 |

|

SU988502A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 2006 |

|

RU2344187C2 |

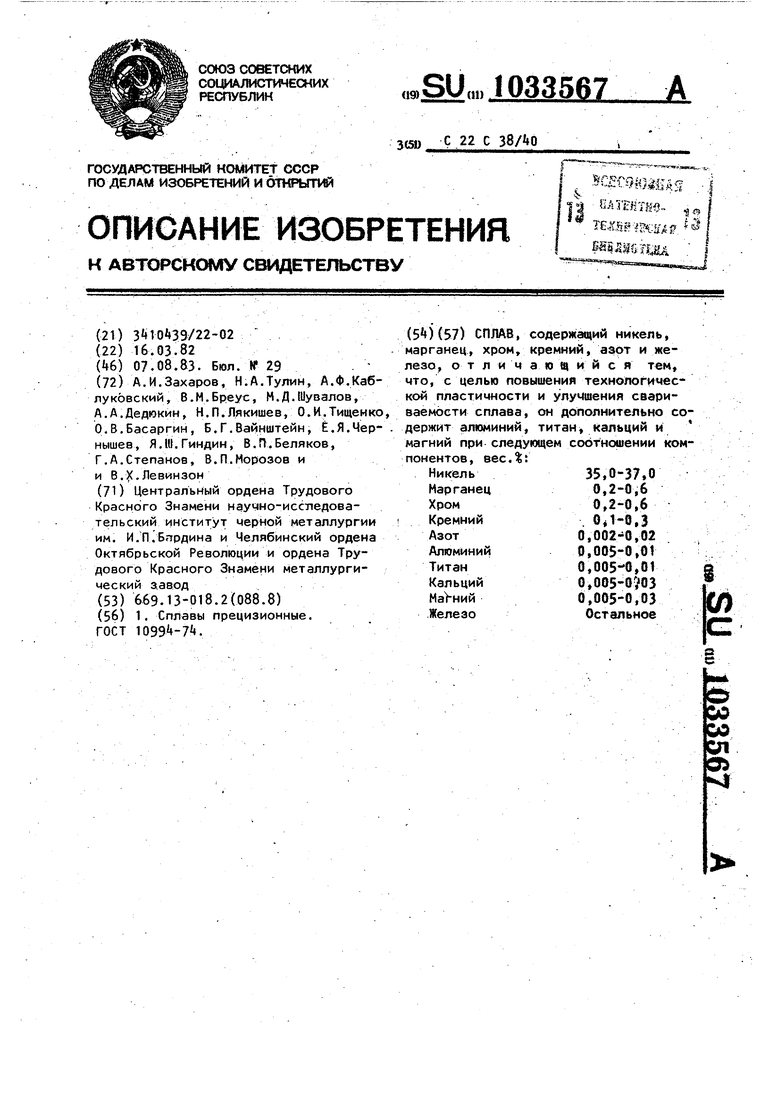

СПЛАВ, содержащий никель, марганец, хром, кремний, азот и железо, отличающийся тем, что, с целью повышения технологкческой пластичности и улучшения свариваемости сплава, он дополнительно содержит алюминий, титан кальций и магний при следующем соотношении компонентов, весД: 35.0-37.0 Никель 0,2-0,6 Марганец 0,2-0,6 Хром . 0,1-0,3 Кремний 0,002-0,02 Азот 0,005-0,01 Алюминий 0,005-0,01 Титан S 0,005-0- 03 Кальций МаУний 0,005-0,03 Остальное .Железо

36 37

35

Титан

0,1

0,03

35,8

0,48

0,550,1

0,0047

0,005

Авторы

Даты

1983-08-07—Публикация

1982-03-16—Подача