Изобретение относится к металлургии, конкретно к разработке коррозионностойких инварных сплавов с минимальным значением температурного коэффициента линейного расширения ТКЛР (ниже 3·10-6 K-1). Такие сплавы могут использоваться в авиационной, криогенной технике, судостроении, а также для создания конструкций и приборов наземного и морского базирования, работающих в условиях повышенной влажности и морского тумана. При этом конструкции практически не меняют своих размеров при изменении температуры от -196°C до +200°C.

Известен неферромагнитный инварный сплав и изделие, выполненное из него [патент РФ 2095455, 30.01.1998 (C22C 14/00, 27/02)]. Сплав обладает минимальным температурным коэффициентом линейного расширения (≤3·10-6 К-1), а также высокой коррозионной стойкостью. Заявлена группа изобретений сплава. Сплав по первому варианту изобретения содержит 2÷20 мас.% ванадия; титан - остальное, а по второму варианту 20÷50 мас.% ниобия и титан - остальное.

Недостатком этого сплава являются:

- высокая стоимость, обусловленная высоким содержанием дорогостоящих ниобия и титана;

- сложная технология выплавки и металлургического передела, в частности необходимость использования многократного вакуумно-дугового переплава, а также деформационной обработки в вакууме или в среде инертного газа;

- для реализации требуемого значения ТКЛР необходима деформация по строго заданной степени обжатия;

- весьма существенным недостатком является наличие анизотропии величины ТКЛР;

- минимальное значение ТКЛР удается реализовать по одному, в крайнем случае по двум, направлениям.

Указанные недостатки существенно ограничивают применение данного сплава в технике.

Наиболее близким по технической сущности и достигаемости результатов является коррозионностойкий инварный сплав системы железо-кобальт-хром, содержащий по массе, %: кобальт - 50÷55; хром - 9,0÷10; железо - остальное [А.И.Захаров. Физика прецизионных сплавов с особыми тепловыми свойствами. М. Металлургия. 1986 г., с.188÷190].

Для этих сплавов после нагрева до 950÷1100°C и охлаждения до комнатной температуры могут быть достигнуты минимальные значения ТКЛР (<2·10-6 K-1) в сочетании с высоким уровнем коррозионных свойств.

Недостатком данных сплавов являются:

- высокая чувствительность теплового расширения к колебаниям состава;

- узкий диапазон концентраций по кобальту и хрому, при которых реализуются низкие значения ТКЛР. Это приводит к трудностям выплавки точного состава;

- для достижения требуемого уровня свойств, в частности низкого значения ТКЛР, требуется сложная термическая обработка, включающая регулируемое замедленное охлаждение со скоростью 0,5÷0,8 °C/мин, в определенном температурном диапазоне (500÷800°C);

- недостатком этого сплава являются низкая устойчивость к деформации и изменениям температуры. При охлаждении ниже -70°C, а также при пластической деформации они теряют инварные свойства вследствие протекания фазовых γ→α превращений;

- в закаленном и наклепанном состоянии сплавы обладает высоким тепловым расширением >(6÷8)·10-6 K-1 и не могут быть применены в качестве материала с минимальным ТКЛР (≤3·10-6 K-1).

Кроме этого сплавы обладают весьма низкими механическими свойствами: HV - 150 Н/мм2, σ0,2≤300 Н/мм2.

Перечисленные недостатки ограничивают применение вышеуказанных сплавов в технике, в том числе в высокопрочных конструкциях, работающих под нагрузкой при пониженных температурах.

Задача, решаемая изобретением

- Расширение диапазона концентраций по кобальту, хрому и легирующим элементам, при которых реализуются минимальные значения ТКЛР.

- Увеличение размерной стабильности сплавов при понижении температуры и пластической деформации.

- Упрощение режимов дефомационно-термической обработки, повышение прочностных свойств при сохранении минимального значения температурного коэффициента линейного расширения и высокой коррозионной стойкости в условиях повышенной влажности и морского тумана.

Технический результат изобретения - увеличение размерной стабильности сплавов при низких температурах (до -196°C), повышение прочностных свойств при сохранении минимального значения температурного коэффициента линейного расширения и высокой коррозионной стойкости в условиях повышенной влажности и морского тумана.

Указанный технический результат достигается тем, что коррозионностойкий инварный сплав с высокой размерной стабильностью при низких температурах, высокой прочностью, низкими значениями температурного коэффициента линейного расширения и высокой коррозионной стойкостью в условиях повышенной влажности и морского тумана, содержащий кобальт, хром и железо, согласно изобретению дополнительно содержит углерод, никель, ванадий при следующем соотношении компонентов, мас.%:

кобальт - 30,0÷60,0;

хром - 6,0÷12,0;

никель - 2,0÷20,0;

ванадий - 0,05÷4,0;

углерод - 0,1÷1,5;

железо - остальное,

при этом отношение суммарного содержания никеля и кобальта к содержанию хрома находится в интервале 5÷11.

По сравнению с прототипом предложенный сплав отличается новым соотношением компонентов, входящих в сплав, а также дополнительным содержанием углерода, никеля и ванадия.

Введение углерода в заявленных пределах понижает температуру начала мартенситного превращения и тем самым стабилизирует γ-фазу при деформации и охлаждении. Кроме этого добавки углерода в твердый раствор приводят к его упрочнению. Максимальное содержание углерода - 1,5%, выше вводить не целесообразно, так как углерод не удается удержать в твердом растворе при закалке и он образует в процессе выдержки под закалку крупные труднорастворимые карбиды ванадия и хрома. Это приведет к понижению механических свойств и повышению ТКЛР.

Введение углерода менее 0,1% не приведет к сколько-нибудь заметному упрочнению сплавов и понижению температуры Мн.

Ванадий вводится в сплав с целью уменьшения величины зерна, а также образования карбида ванадия. Это вызывает дальнейшее понижение температуры начала мартенситного превращения и дополнительные упрочнение вследствие образования карбида ванадия.

Введение ванадия более 4% приводит к образованию крупных труднорастворимых карбидов ванадия, что приводит к понижению уровня механических свойств и повышению ТКЛР.

Присутствие ванадия менее 0,05% не вызывает упрочнение сплавов, так как вероятность образования карбидов ванадия при столь малом содержании ванадия незначительна.

Никель вводится в сплав с целью повышения хладостойкости вследствие понижения температуры начала мартенситного превращения, а также расширения диапазона концентрации по кобальту и хрому, при которых реализуются низкие значения ТКЛР.

Введение никеля менее 2% не приведет к заметному изменению свойств. Введение никеля более 20% приводит к существенному повышению ТКЛР вследствие формирования упорядоченных фаз с высоким тепловым расширением.

Отношение суммарного содержания никеля и кобальта к содержанию в сплаве хрома должно составлять 5÷1. Оно определяется количеством хрома, необходимого для достижения высокого уровня коррозионных свойств, а также количеством никеля и кобальта, необходимого для стабилизации γ-фазы и получения необходимого уровня инварных свойств.

Примеры

Выплавку сплавов производят в высокочастотной открытой индукционной печи емкостью ~50 кг. Ковку слитков производят при температуре 1000÷1150°C. Закалку образцов и изделий проводят от 1000°C в воде. Упрочняющий отжиг при температурах 500÷800°C.

Значения ТКЛР определялись с использованием кварцевых дилатометров чувствительностью выше 1 мкм/мм.

Коррозионная стойкость определялась на цилиндрических образцах ⌀10, длиной 50 мм, изготовленных в соответствии с требованиями ГОСТ 9.905-2007. Испытания на коррозионную стойкость проводились по трем режимам:

1. Выдержка в климатической камере в течение 48 суток, в среде солевого тумана, содержащего 3% NaCl, водностью 2-3 г/м3 при температуре +35°C.

2. Выдержка в климатической камере в течение 90 суток при разбрызгивании водопроводной воды.

3. Методом переменного погружения в течение 50 суток по следующему режиму:

- сушка образцов при температуре +35°C и влажности воздуха 60% в течение 1 суток;

- затопление образцов на ½ длины в водопроводную воду с температурой +25°C в течение 1 суток.

Оценка коррозионной стойкости проводилась по результатам визуального осмотра и изменению массы образцов в соответствии с ГОСТ 9.908. Помимо образцов разработанных сплавов проводились исследования коррозионной стойкости сплавов Х18Н9Т и 36Н, находящихся в тех же условиях испытаний.

При испытаниях по режиму 1 после 18 суток выдержки наблюдается питтинговая коррозия с размером питтинга менее 1 мм. После 48 суток испытаний коррозия пятнами.

При испытаниях по режимам 2 и 3 следов коррозии не обнаружено.

Результаты испытаний сплавов сравнивались с результатами испытаний сплава Х18Н9Т, характеризуемого скоростью проникновения коррозии при испытаниях по режиму 1 - 0,0004 мм/год (относится к группе «совершенно стойких» сплавов). Скорость проникновения коррозии для разработанных сплавов не превышала 0,0009 мм/год, что позволяет отнести их к группе «совершенно стойких» сплавов в среде повышенной влажности и морского тумана.

Размерная стабильность, характеризуемая точкой мартенситного превращения Мн, определялась дилатометрическим методом. При температуре Мн происходит увеличение размеров образцов вследствие γ→α мартенситного превращения. Температура, при которой происходит увеличение размеров, принимается за температуру Мн.

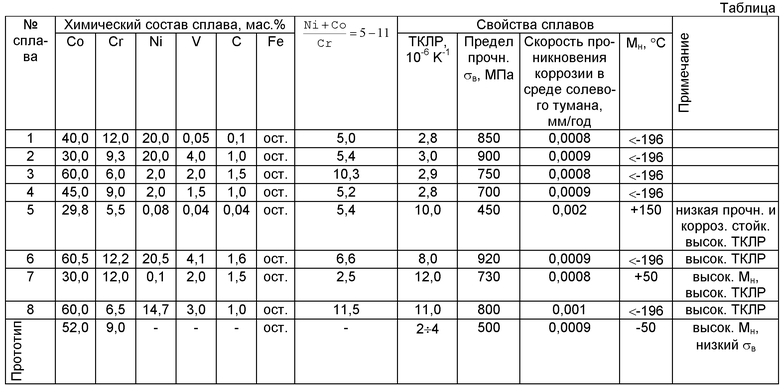

Химические составы и результаты измерений свойств предлагаемых сплавов представлены в таблице. Составы сплавов под номерами 1-4 находятся в рамках заявленного состава. Данные по ТКЛР, приведенные в таблице, получены в интервале температур 20÷100°C.

Из приведенных в таблице данных видно, что предлагаемый сплав по сравнению с прототипом имеет более низкую температуру начала мартенситного превращения при деформации, а следовательно, и более широкий температурный интервал стабильности ТКЛР. Кроме этого предлагаемый сплав имеет более высокий уровень прочностных свойств при сохранении низкого значения ТКЛР.

Предлагаемый коррозионностойкий инварный сплав повышенной прочности может быть использован для изготовления высокопрочных конструкций, сохраняющий свои геометрические размеры в широком диапазоне температур при работе в условиях повышенной влажности и морского тумана.

Предлагаемые инварные сплавы позволят облегчить вес металлургических конструкций, а также создать новые конструкции, работающие в условиях повышенной влажности и морского тумана, для которых требуются высокопрочные материалы с минимальным значением температурного коэффициента линейного расширения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ИНВАРНЫЙ СПЛАВ | 1999 |

|

RU2154692C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| СПЛАВ ПОВЫШЕННОЙ ПРОЧНОСТИ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ОРТОПЕДИЧЕСКОЙ СТОМАТОЛОГИИ | 2011 |

|

RU2454988C1 |

| НЕФЕРРОМАГНИТНЫЙ ИНВАРНЫЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО (ИХ ВАРИАНТЫ) | 1996 |

|

RU2095455C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ КОБАЛЬТА ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКИХ И БЮГЕЛЬНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2012 |

|

RU2509816C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2173729C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633412C1 |

| ВЫСОКОПРОЧНЫЙ ИНВАРНЫЙ СПЛАВ | 2013 |

|

RU2568541C2 |

| СПЛАВ НА ОСНОВЕ КОБАЛЬТА ДЛЯ ЗУБНЫХ ПРОТЕЗОВ С ПОВЫШЕННЫМИ МЕХАНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 2012 |

|

RU2517057C1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2394922C1 |

Изобретение относится к металлургии, к составам коррозионностойких инварных сплавов, и может быть использовано в авиационной, криогенной технике, судостроении, а также для создания конструкций и приборов наземного, морского базирования, работающих в условиях повышенной влажности и морского тумана. Заявлен коррозионностойкий инварный сплав, содержащий, мас.%: кобальт - 30,0÷60,0, хром - 6,0÷12,0, никель - 2,0÷20,0, ванадий - 0,05÷4,0, углерод - 0,1÷1,5, железо - остальное. При этом отношение суммарного содержания никеля и кобальта к содержанию хрома находится в интервале 5÷11. Технический результат - увеличение размерной стабильности сплавов при низких температурах до -196°С, повышение прочностных свойств при сохранении минимального значения температурного коэффициента линейного расширения и высокой коррозионной стойкости в условиях повышенной влажности и морского тумана. 1 табл., 8 пр.

Коррозионностойкий инварный сплав, содержащий кобальт, хром, железо, отличающийся тем, что он дополнительно содержит углерод, никель и ванадий при следующем соотношении компонентов, мас.%:

при этом отношение суммарного содержания никеля и кобальта к содержанию хрома находится в интервале 5÷11.

| ВЫСОКОПРОЧНЫЙ ИНВАРНЫЙ СПЛАВ | 1999 |

|

RU2154692C1 |

| US 5639317 A, 17.06.1997 | |||

| Грунтозаборник | 1975 |

|

SU723025A1 |

| DE 112008001868 T5, 22.07.2010. | |||

Авторы

Даты

2012-11-27—Публикация

2011-10-28—Подача