Изобретение относится к технике для бурения скважин на нефть и газ, а именно к забойным гидравлическим двигателям.

Целью изобретения является повышенна эффективности использования гидравлических забойных двигателей при бурении скважин путем обеспечения получения рабочей характеристики двигателя в условиях бурящейся скважины непосредственно перед спуском на очередное долбление.

Сущность способа получения рабочих характеристик гидравлических забойных двигателей заключается в сборке компоновки двигателя, установке двигателя для испытаний, подаче промывочной жидкости, нагружении двигателя осевой нагрузкой, измерении вращающего момента, числа оборотов, осевой нагрузки, количества прокачиваемой жидкости и определение рабочей характеристики двигателя, установке в процессе сборки компоновки под забойным двигателем лкоря и нагружения двигателя путем приложения растягивающей нагрузки.

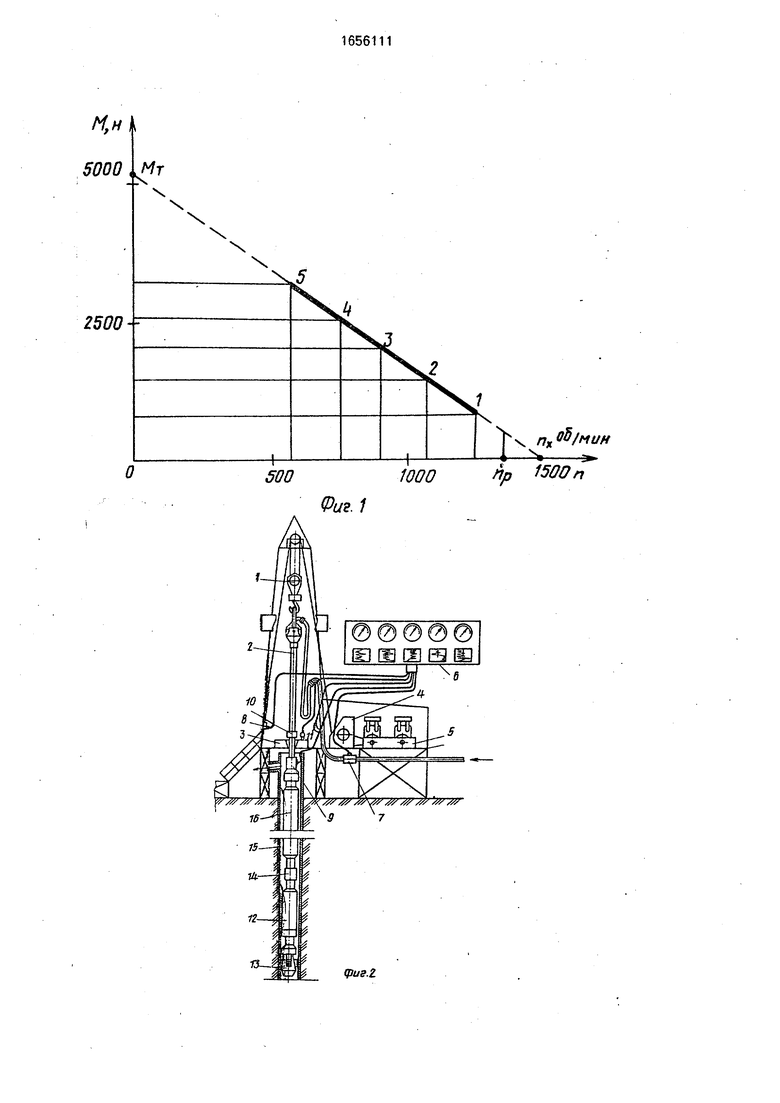

На фиг. 1 представлена зависимость момента на турбины турбобура ЗТСШ-195 от частоты вращения: на фиг.2 - принципиальная схема наличия и расположения оборудования для осуществления способа. Схема включает буровую установку с талевой системой 1, ведущей трубой 2, ротором 3, подъемной лебедкой 4, приводом 5 и измерительно-регистрирующим блоком 6, состоящим из измерителя расхода промывочной жидкости 7(например, РГР-7), измерителя массы бурового инструмента 8 (например, ГИ8-6), измерителя оборотов зао ел

о

бойного двигателя 9 (например, частного типа), измерителя реактивного испытываемого забойного двигателя 10 (например, пружинного или поршневого динамометра), измерителя давления в циркуляционной системе 11 (например, манометра бурдонного или геликсного типа), В перечисленных измерительных системах могут быть использованы измерительные устройства, например, основанные на тензометрии и других принципах. На схеме также изображены нагрузочное устройство 12 в виде перевернутого на 180° шпинделя забойного двигателя (например, типа ШШ-1), гидравлический якорь 13, соединительный переводник 14, техническая колонна 15 и испытуемый забойный двигатель 16. Стрелками показано направление движения промывочной жидкости во время снятия рабочих характеристик забойного двигателя. Кроме перечисленного оборудования в комплект буровой установки включается основное и вспомогательное оборудование для производства спуско-подъемных операций (ключ АКБ, подвесные ключи, пневматические и ручные клинья, элеваторы и т.д.).

Снятие рабочих характеристик забойного двигателя предлагаемым способом заключается в следующем. Нагрузочное устройство 12 с присоединенным предварительно к нему снизу якорем 13 устанавливается в роторе 3 и фиксируется в нужном Положении с помощью клиньев или элеватора. Из-за пальца буровой вышки поднимается предварительно собранный Забойный двигатель 16 и соединяется посредством присоединительного переводника 14 к нагрузочному устройству 12. Собранная компановка опускается и в нужном положении фиксируется аналогично нагрузочному устройству 12. К верхней секции Забойного двигателя навинчивается измеритель оборотов 9, из шурфа поднимается вертлюг с ведущей трубой 2 и навинчивается на спущенную в скважину компоновку, На ведущей трубе 2 устанавливается измеритель реактивного момента забойного двигателя 10. Первичные приборы (датчики) подключаются к регистационно-измери- тельному блоку б. Этим заканчивается сборка и подготовка оборудования к снятию характеристик с испытуемого забойного двигателя.

При открытых пусковых задвижках пускаются в ход буровые насосы, при этом происходит срабатывание якоря 13, а окончательное закрепление последнего в технической колонне 15 происходит путем подъема талевой системы на величину 10 - 15 см. Затем пусковые задвижки закрываются, забойный двигатель выводится на режим холостого хода. Плавным подъемом талевой системы 1 производится нагруже- ние забойного двигателя 16 до нужных значений с последующим плавным разгружением до значений режима холостого хода. При этом измерительно-регист- рирующим блоком фиксируются все параметры, необходимые для расчета рабо0 чих характеристик забойного двигателя: момент, обороты, расход жидкости, нагрузка давление, Для того, чтобы исключить получение случайных данных, нагружение забойного двигателя и его разгрузку

5 рекомендуется проводить 2-3 раза. При необходимости значения параметров измерительно-регистрирующего блока 6 могут быть переданы на ЭВМ для получения экспресс- информации о техническом состоянии ис0 пытываемого забойного двигателя и выдачи рекомендаций по режимам бурения.

По окончании испытаний буровые насосы отключаются, открываются пусковые задвижки, демонтируется датчик динамо5 метра, и собранная компановка опускается на 0,5 - 1,0 м. Последней операцией освобождается якорь 13 от заклинки в технической колонне 15. Затем отворачивается ведущая труба 2 и опускается в шурф, де0 монтируется измеритель оборотов забойного двигателя 9, поднимается из скважины забойный двигатель 16. отсоединяется от нагрузочного устройства 12 и устанавливается за палец буровой вышки. Нагрузоч5 ное устройство 12 с якорем 13 извлекается из отверстия стола ротора 3 и укладывается на стеллажи приемных мостков. На этом цикл снятия рабочих характеристик забойного двигателя непосредственно в условиях

0 бурящейся скважины заканчивается.

Конкретный пример получения рабочих характеристик турбобура в условиях бурящейся скважины.

Исходные данные конструкции скважи5 ны: кондуктор диаметром 0,245 м спущен на глубину 230 м и зацементирован до устья, бурение из-под кондуктора ведется долотом диаметром 0,216 м; буровая установка БУ- 75БрЭ с одним насосом У8-6М, диаметр вту0 лок насоса 0,16 м; турбобур ЗТСШ-195 с резино-металлической осевой опорой; промывочная жидкость: вода; нагрузочное устройство; шпиндель с реэино-металлической опорой от турбобура ЗТСШ-195 с насадком,

5 имитирующим перепад давления в долоте, диаметром 0,02 м.

Проведение измерений и обработка результатов.

После сборки турбобура с нагружающим устройством и якорем и установки его

в кондукторе включается насос и восстанавливается циркуляция промывочной жидкости, подключаются к датчикам приборы и проводится измерение реактивного момента на корпусе турбобура и частоты враще- ния зала турбобура при различных значениях нагрузки на крюке буровой установки, Расход жидкости во время испытаний постоянный, равный в данном случае 0,30 м3/с; давление на стоянке буровой установки также постоянно и равно 12 МПа.

Для этих параметров гидравлическая нагрузка на вал турбобура определяется по известной формуле

о. о.

где dcp средний диаметр турбины;

PC перепад давления в турбобуре и нагрузочном устройстве, который для условий испытаний принимается равным давлению на стоянке буровой установки.

Из справочников для турбобура ЗТСШ-195 и обвязки буровой установки БУ- 75БрЭ

dcp 0,13м, QB 1бкН,0.с 54 кН.

Испытание турбобура проводится на различных режимах путем ступенчатого увеличения нагрузки на крюки. Рекомендуется начинать с осевой нагрузки на крюке на 20-50 кН превышающей все сборки (вертлюг, квадрат, турбобур).

В данном случае при массе сборки 70 кН испытания начали при осевой нагрузке на крюке 120 кН, а затем увеличивали ее после каждого опыта на 100 кН.

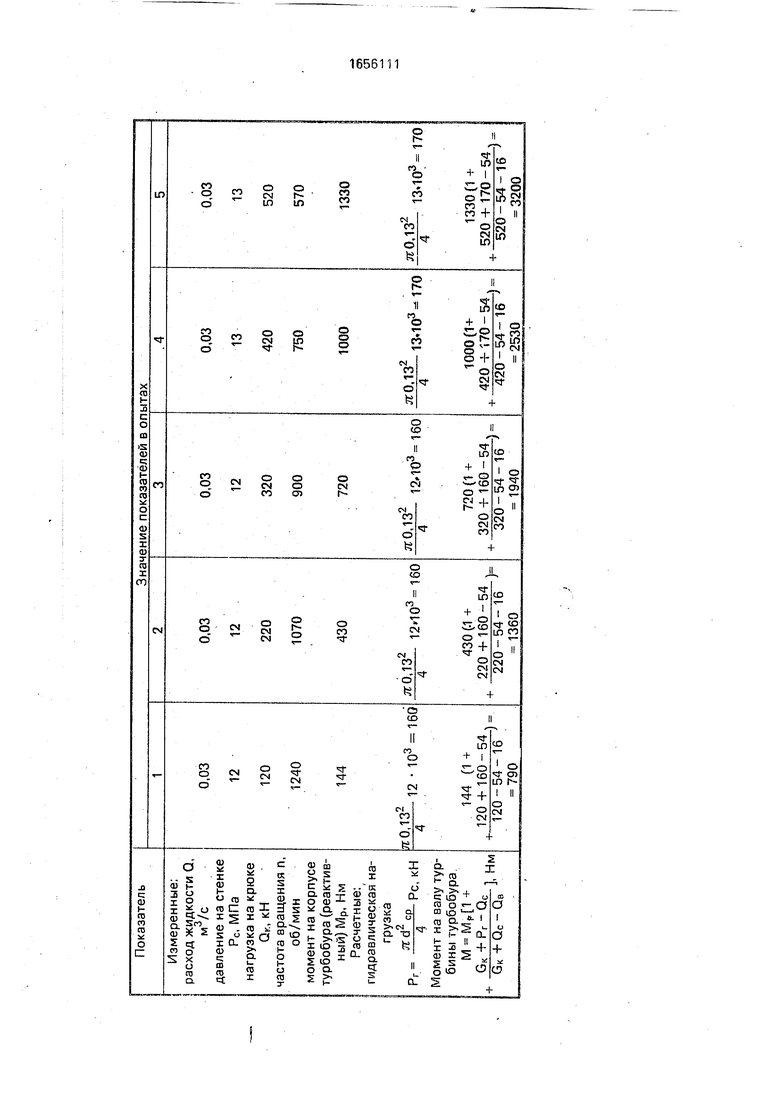

Результаты измерений расчетов.приведены в таблице.

Откладывая в масштабе частоту вращения и соответствующий ей момент на валу турбины на графике (см.фиг. 1) получим пять точек в соответствии с числом опытов.

Апроксимировав опытныеточки прямой (на фиг,1 сплошная линия) получим экспериментальную зависимость М f(n) и продолжив ее до пересечения с осями координат (пунктирная линия) получим характерные точки: тормозной момент турбины Мт 5100 Нм и частоту холостого хода Пх об/мин. Отсюда определяем, что в режиме максимальной мощности турбина

данного турбобура ЗТСШ-195 развивает момент 2550 Нм, что на 7% меньше значения, указанного в паспорте турбобура: частота вращения в этом режиме составит 740 об/мин, что на 3% выше паспортного значения. Кроме того, пользуясь формулой, можно определить удельный момент трения в шпинделе турбобура

МУ Mf-144

PI--QC-QB

430

120-54- 16 1330

220-54-16 520-54-16 2,86Нм/кН.

Отсюда момент трения в пяте турбобура в разгонном режиме (турбобур над забоем) Mn My(Pr + QB) 2,86 (160+ 16) 500 Нм

и по графику можно определить соответствующее этому моменту разгонное число оборотов вала турбобура пр 1350 об/мин. Разгонное число оборотов турбобура можно получить и опытным путем, установив нагрузку на крюке, равную весу сборки, т.е. перевести нагрузочное устройство в режим плавающей пяты, но точность при этом будет меньше, так как в этом режиме турбобур работает неустойчиво.

Формула изобретения

Способ получения рабочих характеристик гидравлических забойных двигателей, включающий сборку компоновки двигателя, установку двигателя для испытаний, подачу промывочной жидкости, нагружения двигателя осевой нагрузкой, измерение вращающего момента, числа оборотов, осевой нагрузки, количества прокачиваемой промывочной жидкости и определение рабочей характеристики двигателя, отличающ и и с я тем, что, с целью повышения эффективности использования забойных гидравлических двигателей при бурении скважин путем обеспечения получения рабочей характеристики двигателя в условиях бурящейся скважины непосредственно перед спуском на очередное долбление, в процессе сборки компоновки под забойным двигателем устанавливают якорь, а нагру- жение двигателя осуществляют путем приложения растягивающей нагрузки.

Тепф

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ СКВАЖИН ЗАБОЙНЫМ ГИДРОДВИГАТЕЛЕМ | 1994 |

|

RU2065956C1 |

| БЕСПРОВОДНЫЙ КАНАЛ СВЯЗИ С ЗАБОЕМ СКВАЖИНЫ ПРИ ТУРБИННОМ БУРЕНИИ | 1996 |

|

RU2119582C1 |

| ДАТЧИК ДЛЯ КОНТРОЛЯ ЧАСТОТЫ ВРАЩЕНИЯ ВАЛА ТУРБОБУРА | 1992 |

|

RU2039233C1 |

| ТУРБОБУР | 2000 |

|

RU2166604C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ОСЕВОЙ НАГРУЗКИ В КОМПОНОВКЕ БУРИЛЬНОЙ КОЛОННЫ | 2020 |

|

RU2778910C2 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СТВОЛОВ СКВАЖИН | 1997 |

|

RU2111333C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ | 1999 |

|

RU2136832C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ОПОРЫ И ВООРУЖЕНИЯ ДОЛОТА В ПРОЦЕССЕ БУРЕНИЯ СКВАЖИНЫ ВИНТОВЫМ ДВИГАТЕЛЕМ | 1991 |

|

RU2036301C1 |

| Технологический комплекс для морского кустового бурения | 2019 |

|

RU2731010C1 |

| ГОРИЗОНТАЛЬНЫЙ СТЕНД ДЛЯ ИСПЫТАНИЯ И ИССЛЕДОВАНИЯ РАБОЧЕГО ПРОЦЕССА ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2375541C1 |

Изобретение относится к технике для бурения скважин на нефть и газ, а именно к забойным гидравлическим двигателям. Цель - повышение эффективности использования забойных гидравлических двигателей (Д) при бурении скважин путем обеспечения получения рабочей характеристики Д в условиях бурящейся скважины непосредственно перед спуском на очередное долбление. Способ получения рабочих характеристик забойных Д заключается в сборке Д, установке его для испытаний. В процессе сборки компановки под забойным Д устанавливают якорь. Осуществляют подачу промывочной жидкости, Нагружение Д осуществляют путем приложения растягивающей осевой нагрузки. Осуществляют измерение вращающего момента, числа оборотов, осевой нагрузки, количества прокачиваемой промывочной жидкости и определение рабочей характеристики Д. 2 ил.. 1 табл.

ОOS I fy

0001

4

НПН/ц0 и N

DOS

- OOSt

| Стенд для исследования характеристик забойных двигателей | 1982 |

|

SU1117387A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-15—Публикация

1988-09-19—Подача