Предлагаемое изобретение относится к механической обработке пластин из полупроводниковых материалов, в частности карбида кремния (SiC), при изготовлении диодов, транзисторов и микросхем. Механическая обработка пластин проводится для их утонения, чтобы уменьшить их тепловое и электрическое сопротивление.

Известны способы односторонней шлифовки полупроводниковых пластин, заключающихся в наклейке обрабатываемых пластин на плоскопараллельные головки, размещении головок на вращающемся шлифовальнике и подачу свободного абразива [Бочкин О.И., Брук В.А., Никифорова-Денисова С.Н. Механическая обработка полупроводниковых материалов, 1983. с. 26-27].

При односторонней шлифовке свободным абразивом полупроводниковые пластины одинаковой толщины наклеиваются на плоскопараллельную головку с минимально допустимым расстоянием между ними и зазором от края головки не менее 5-7 мм, для исключения повреждения края пластин. Минимальное количество одновременно обрабатываемых пластин 3 шт., чтобы обеспечить плоскопараллельность их сторон. Рабочее давление головки создается грузами. Однако при неполном заполнении головки пластинами потребуется корректировка массы груза, для обеспечения необходимой величины давления, что усложняет технологический процесс.

Прототипом предполагаемого изобретения является способ односторонней шлифовки пластин свободным абразивом, включающий независимую наклейку с раздельным прижимом в двух зонах дополнительных (стопорных) пластин и обрабатываемых пластин на плоскопараллельные головки, размещение головок на шлифовальнике и подачу свободного абразива. Твердость стопорных пластин значительно превышает твердость обрабатываемых пластин, в результате чего возможна обработка полупроводниковых пластин до заданной фиксированной толщины, которая ограничена толщиной самих стопорных пластин, что в свою очередь приводит к повышению точности механической обработки при шлифовании пластин до заданной фиксированной толщины (до 340-350 мкм). Раздельная наклейка дополнительных пластин происходит на клеящий состав с температурой плавления на 15-20 градусов выше чем для полупроводниковых. [RU 2249881 C1, H01L 0021/302, 10.04.2005].

В рассмотренном прототипе способ обработки полупроводниковых пластин направлен на повышение точности получаемой толщины пластины, благодаря наклеенным стопорным пластинам, который позволяет обрабатывать сверхтонкие пластины толщиной до 250 мкм и диаметром 100 мм и более, а также обрабатывать сверхтвердые материалы типа карбида кремния, так как монокристаллы карбида кремния являются хрупким материалом, и при шлифовании пластины карбида кремния ударяются о шлифовальник, в результате чего цельные карбидокремниевые пластины скалываются и растрескиваются, особенно при обработке пластин диаметром больше 76 мм, и в дальнейшем их шлифовку проводить нельзя, так как головку и шлифовальник необходимо очистить от осколков карбида кремния. Кроме того, свободный абразив из-за сил поверхностного натяжения распределяется более неравномерно по поверхности шлифовальника и края рабочих пластин сошлифовываются быстрее, что увеличивает разброс по толщине пластины.

Целью предполагаемого изобретения является упрощение технологического процесса за счет исключения корректировки массы груза и повышения качества шлифовки благодаря уменьшению разброса толщины по краю пластин, исключения боя и растрескивания карбидокремниевых пластин при шлифовании.

Указанная цель достигается тем, что в предлагаемом способе односторонней шлифовки пластин карбида кремния свободным абразивом, включающем независимую наклейку с раздельным прижимом в двух зонах дополнительных и обрабатываемых пластин на плоскопараллельные головки, размещение этих головок на шлифовальнике и подачу свободного абразива, вначале в одной из зон обрабатываемых пластин наклеивают дополнительные кремниевые пластины и проводят их механическую доводку до толщины d, где:

d0≤d≤d0+0.01 мм

d0 - наибольшая толщина обрабатываемой пластины карбида кремния, а затем проводят наклейку обрабатываемых пластин карбида кремния (диаметры кремниевых и карбидокремниевых пластин одинаковые.)

Дополнительные кремниевые пластины, наклеенные на свободные места на плоскопараллельной головке имеют твердость ниже, чем обрабатываемые карбидокремниевые пластины, и толщину равную или превышающую толщину карбидокремниевых пластин, с целью их свободного утонения в процессе резания. Кремниевые пластины выступают в роли стабилизирующих элементов для равномерного распределения нагрузки (между обрабатываемыми пластинами) оказываемой на плоскопараллельную головку в процессе шлифования, тем самым исключается возможность возникновения ударных нагрузок в карбидокремниевых пластинах о шлифовальник, минимизируется образование трещин и сохраняется их целостность. Так как площадь обрабатываемой поверхности пластин сохранилась, то корректировать массу груза нет надобности, что упрощает процесс шлифования. За счет приклеивания дополнительных кремниевых пластин абразив распределяется более равномерно по поверхности шлифовальника, и уменьшается разброс толщины пластин, а также равномерно распределяется нагрузка на карбидокремниевые пластины в процессе шлифования. Выбор кремниевых пластин в качестве стабилизирующих элементов обусловлен относительно низкой стоимостью (в ≈20 раз меньше) и тем что кремниевые пластины не загрязняют поверхность обрабатываемых карбидокремниевых пластин, так как продуктами шлифовки являются частицы кремния, которые также входят в состав карбида кремния. Продукты обработки кремниевых и карбидокремниевых пластин отлично отмываются в стандартных перекисно-аммиачных водных растворах. Минимальная толщина кремниевых пластин выбрана одинаковой, чтобы сохранить рабочее давление, а максимальная больше на величину равную 0,01 мм, т.к. скорость обработки кремния больше чем карбида кремния, рабочее давление устанавливается после 1-2 проходов плоскопараллельной головки по шлифовальнику. В отличие от прототипа, предложенный способ позволяет утонять карбидокремниевые пластины от их исходной толщины равной 0,35 - 0,37 мм до 0,25 мм во всем диапазоне толщин в зависимости от требований заказчика, а также исключает образование трещин карбидокремниевых пластин и исключает их разрушение.

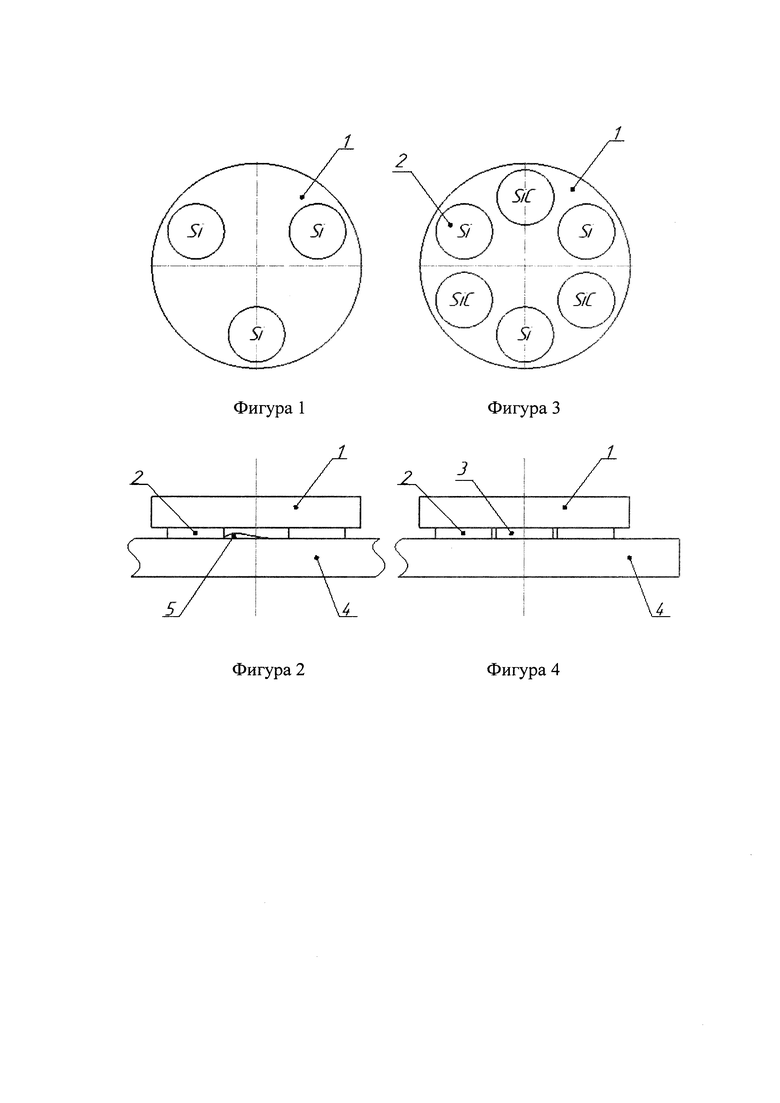

Сущность предлагаемого изобретения поясняется фигурами.

На фигуре 1 изображен вид наклеенных на головку дополнительных кремниевых пластин.

На фигуре 2 (вид сбоку) изображен вид наклеенных на головку дополнительных кремниевых пластин.

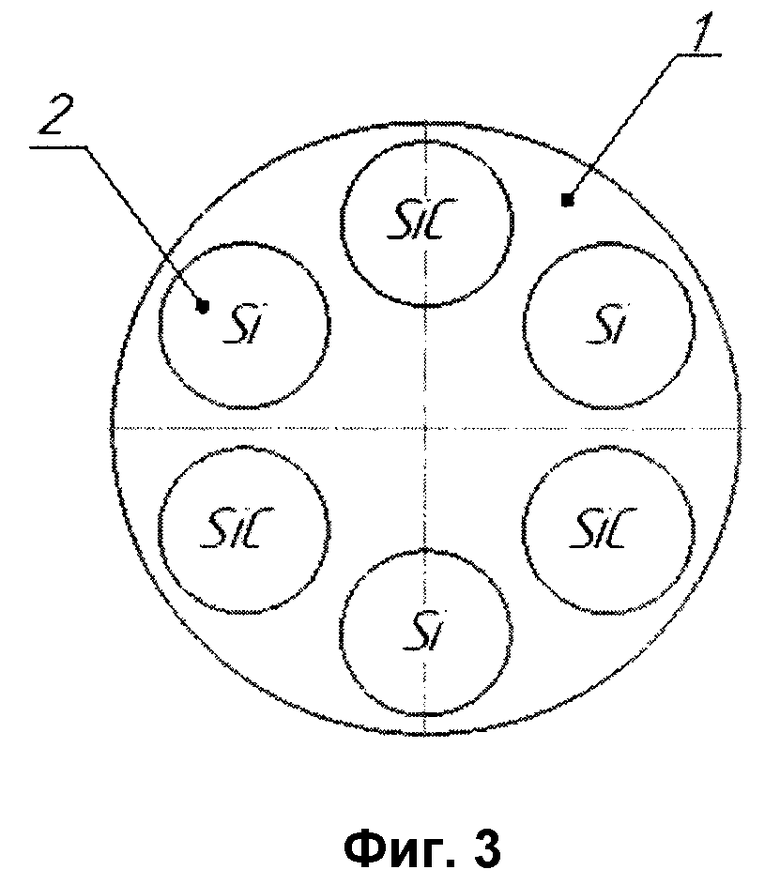

На фигуре 3 изображен вид наклеенных на головку обрабатываемых карбидокремниевых пластин и дополнительных кремниевых пластин.

На фигуре 4 (вид сбоку) изображен вид наклеенных на головку обрабатываемых карбидокремниевых пластин и дополнительных кремниевых пластин.

Обозначение позиций: 1 - плоскопараллельная головка

2 - кремниевая пластина (Si)

3 - карбидокремниевая пластина (SiC)

4 - шлифовальник

5 - свободный абразив

Предлагаемое изобретение можно применить следующим способом.

Шлифование карбидокремниевых пластин 3 выполняется на установке абразивной обработки сверхтвердых материалов. Установка предназначена для абразивной обработки карбидокремниевых пластин и других твердых материалов (например, лейкосапфира, ситалла) после их предварительной разрезки на заготовки, или снятия покрытий с них.

Перед тем как приступить к процессу выполнения абразивной обработки карбидокремниевых пластин 3 выполняется замер их толщины, для доведения толщины дополнительных кремниевых пластин 2 до необходимого значения. Для этого три заготовки дополнительных кремниевых пластин 2 (фигура 1 и фигура 2) приклеиваются на плоскопараллельную головку 1 шлифовальника 4 клеящей основой температура плавления которой выше на 15-20 градусов чем у клея, которым приклеиваются карбидокремниевые пластины, и затем осуществляется шлифовка кремниевых пластин до величины на 0,01 мм превышающую толщину обрабатываемых карбидокремниевых пластин.

Затем карбидокремниевые пластины наклеивают к плоскопараллельной головке шлифовальника более низкотемпературным клеем.

В результате наклеивания дополнительных кремниевых и карбидокремниевых пластин на плоскопараллельную головку, согласно схемам, представленным на фигурах 3 и 4, свободный абразив 5 будет распределяется более равномерно по поверхности шлифовальника, и края рабочих пластин будут сошлифовываться более равномерно, что, в свою очередь, исключит возможность разброса по толщине на всей поверхности карбидокремниевой пластины.

Выполняется охлаждение плоскопараллельной головки совместно с приклеенными на нее пластинами в термической ванне до полного застывания пластин на плоскопараллельной головке. Излишки клеевой смеси удаляются ватой технической ГОСТ5679-91, пропитанной Нефрасом-С2-80/120 ГОСТ8781-71.

Осуществляется проверка соответствия толщины каждой пластины и исключается возможность вздутия пластин из-за возможного попадания инородных частиц в клеевой смеси под пластины.

Выполняется притирка плоскопараллельной головки с приклеенными пластинами путем нанесения на шлифовальник (стеклянный, стальной или чугунный) пасты АСМ 60/40 ПОМ ГОСТ 25593-83, и разместив плоскопараллельную головку на шлифовальнике, предварительно выставив на блоке управления значение скорости вращения головки 47 Гц (что соответствует 28 об/мин), начинается процесс абразивной обработки в течение 30 минут. На начальном этапе шлифования притиранию подвергнутся дополнительные кремниевые пластины, так как их толщина превышает толщину обрабатываемых карбидокремниевых пластин на 0,01 мм.

Далее выполняется процесс абразивной обработки карбидокремниевых пластин в общем случае состоящий из трех этапов:

- обработка алмазной пастой АСМ 60/40 ПОМ ГОСТ 25593-83, с замером толщины снимаемого слоя с поверхности карбидокремниевых пластин каждые 40-50 минут, с оказанием дополнительного нагружения на плоскопараллельную головку соответствующей массой (в зависимости от условий оптимизации между параметром производительности процесса шлифования и глубиной нарушенного слоя с учетом возможных повреждений поверхности пластин, кг). Обработка выполняется при скорости вращения шлифовальника, не превышающей его максимальную скорость равную 28 об/мин (соответствует значению 50 Гц, выставляемому на передней панели блока управления), до тех пор, когда необходимо будет оставить припуск в 0,05 мм на последующие два этапа технологической обработки. Параметры пасты: А - алмазная паста, СМ - синтетический алмаз, 60/40 - зернистость в мкм, П - повышенная массовая доля алмазов, Н - нормальная массовая доля алмазов, 0 - смывается органическими растворителями, М - концентрация паст при температуре 20 градусов Цельсия - мазеобразная. Осуществлять проверку возможного растрескивания пластин каждые 40-50 минут;

- обработка алмазной пастой АСМ 40/28 ПОМ ГОСТ 25593-83, с замером толщины снимаемого слоя каждые 40-50 минут, с оказанием дополнительного нагружения на головку массой не превышающей 2,5-4,8 кг. Снимаемый слой на данном этапе механической обработки должен составлять порядка 0,025 мм. Скорость вращения шлифовальника не превышает максимальное значение скорости его вращения равной 28 об/мин. Осуществляется проверка возможного растрескивания пластин каждые 40-50 минут;

- обработка алмазной пастой АСМ 28/20 НОМ ГОСТ 25593-83, с замером толщины снимаемого слоя каждые 40-50 минут, без дополнительного нагружения. Снимаемый слой на данном этапе механической обработки примерно составляет 0,025 мм (до толщины готового изделия 0,27±0,015 мм). Скорость вращения шлифовальника не превышает максимальное значение скорости его вращения равной 28 об/мин. Осуществляется проверка возможного растрескивания пластин каждые 40-50 минут.

По окончании механической обработки выполняется нагрев плоскопараллельной головки с пластинами на термической печи и снимаются утоненные карбидокремниевые пластины с поверхности плоскопараллельной головки. Осуществляется очистка карбидокремниевых пластин от клея и частиц абразивной обработки путем погружения пластин в подогретые металлические ванны с трихлорэтаном. Измеряется окончательная толщина пластин, предварительно высушив пластины под лабораторной вытяжкой, визуально и под микроскопом оценивается степень повреждения поверхности пластин после абразивной обработки, замеряется шероховатость, а также оценивается величина и характер прогиба обработанных пластин.

Были проведены испытания по абразивной обработке карбидокремниевых пластин и получены следующие результаты:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗАБРАЗИВНОЙ ШЛИФОВКИ ПЕТРОГРАФИЧЕСКИХ ШЛИФОВ АРГИЛЛИТОВ БАЖЕНОВСКОЙ СВИТЫ И ПОДОБНЫХ ПОРОД | 2017 |

|

RU2661527C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН МОНОКРИСТАЛЛОВ | 2005 |

|

RU2284073C1 |

| Способ ориентированной механической обработки кремниевых изделий | 1980 |

|

SU1023452A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ НАГРЕВАТЕЛЕЙ СОПРОТИВЛЕНИЯ ИЗ УГЛЕРОДКАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2286317C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2003 |

|

RU2249881C1 |

| "Абразивная суспензия "ДИИ-20" для шлифования пластин из монокристаллов кремния" | 1991 |

|

SU1806157A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КЕРАМИЧЕСКИХ СФЕРИЧЕСКИХ ТЕЛ | 2006 |

|

RU2396160C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 1999 |

|

RU2173914C1 |

| СПОСОБ УТОНЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1990 |

|

SU1766212A1 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1991 |

|

SU1829770A1 |

Изобретение относится к механической обработке пластин из полупроводниковых материалов и может быть использовано при изготовлении диодов, транзисторов и микросхем. Механическая обработка пластин проводится для их утонения, чтобы уменьшить их тепловое и электрическое сопротивление. Способ включает наклейку на поверхность плоскопараллельной головки обрабатываемых карбидокремниевых пластин и дополнительных пластин, размещение плоскопараллельной головки на шлифовальнике и подачу свободного абразива. В качестве дополнительных пластин используют кремниевые пластины, диаметр которых равен диаметру обрабатываемых карбидокремниевых пластин. Сначала на плоскопараллельную головку наклеивают дополнительные кремниевые пластины и осуществляют их шлифовку до величины, на 0,01 мм превышающей толщину обрабатываемых карбидокремниевых пластин. Затем осуществляют наклейку обрабатываемых карбидокремниевых пластин и производят шлифовку наклеенных обрабатываемых карбидокремниевых пластин и дополнительных пластин до заданной величины утонения карбидокремниевых пластин. Упрощается технологический процесс изготовления пластин, повышается качество шлифовки. 4 ил.

Способ односторонней шлифовки карбидокремниевых пластин свободным абразивом, включающий наклейку на поверхность плоскопараллельной головки обрабатываемых карбидокремниевых пластин и дополнительных пластин, размещение плоскопараллельной головки на шлифовальнике и подачу свободного абразива, отличающийся тем, что в качестве дополнительных пластин используют кремниевые пластины, диаметр которых равен диаметру обрабатываемых карбидокремниевых пластин, при этом сначала на плоскопараллельную головку наклеивают дополнительные кремниевые пластины и осуществляют их шлифовку до величины, на 0,01 мм превышающей толщину обрабатываемых карбидокремниевых пластин, а затем осуществляют наклейку обрабатываемых карбидокремниевых пластин и производят шлифовку наклеенных обрабатываемых карбидокремниевых пластин и дополнительных пластин до заданной величины утонения карбидокремниевых пластин.

| СПОСОБ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2003 |

|

RU2249881C1 |

| Устройство для шлифования и полирования плоских поверхностей деталей | 1989 |

|

SU1761447A1 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1991 |

|

SU1829770A1 |

| СПОСОБ УТОНЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1990 |

|

SU1766212A1 |

| СПОСОБ КРЕПЛЕНИЯ ПРЕИМУЩЕСТВЕННО ПОЛУПРОВОДНИКОВОЙ ПЛАСТИНЫ НА КОЛЬЦЕВОМ ДЕРЖАТЕЛЕ | 1988 |

|

RU1598778C |

| DE 102007026292 A1, 11.12.2008. | |||

Авторы

Даты

2023-02-15—Публикация

2022-01-12—Подача