ky

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гофрированных профилей | 1990 |

|

SU1736658A1 |

| ГНУТЫЙ ГОФРИРОВАННЫЙ ПРОФИЛЬ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2011 |

|

RU2471584C1 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2036737C1 |

| СПОСОБ ФОРМОВКИ ГНУТОГО ЛИСТОВОГО ПРОФИЛЯ | 2006 |

|

RU2335366C2 |

| Способ изготовления гнутых гофрированных профилей проката | 1988 |

|

SU1606226A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОФРИРОВАННЫХ ПОЛОС | 2005 |

|

RU2288800C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ГОФРИРОВАННЫХ ЛИСТОВ | 2006 |

|

RU2330742C2 |

Изобретение относится к обработке металлов давлением и может быть ис пользовано при производствехолодногнутых гофрированных профилей проката в валках про- филегибочного стана. Цель изобретения уменьшение трудоемкости за счет сокра щения количества переходов В первом переходе формируют криволинейные по верхности внутренних граней друх цент ральных гофров изгибом двух сопряженных участков каждой грани в противоположных направлениях по дугам окружностей в поперечном сечении радиуса R, определяемого по расчетной эмпирической зависимости Расстояние между центрами этих дуг по вертикали определяется по расчетной зави симости Во втором переходе завершают формирование внутренних граней двух центральных гофров и одновременно формируют наружные грани этих гофров по предварительным криволинейным поверхностям 2 ил

Изобретение относится к обработке металлов давлением и может быть использовано при производстве холодногнутых гофрированных профилей проката

Цель изобретения - снижение трудозатрат изготовления гофрированных листов за счет сокращения количества проходов

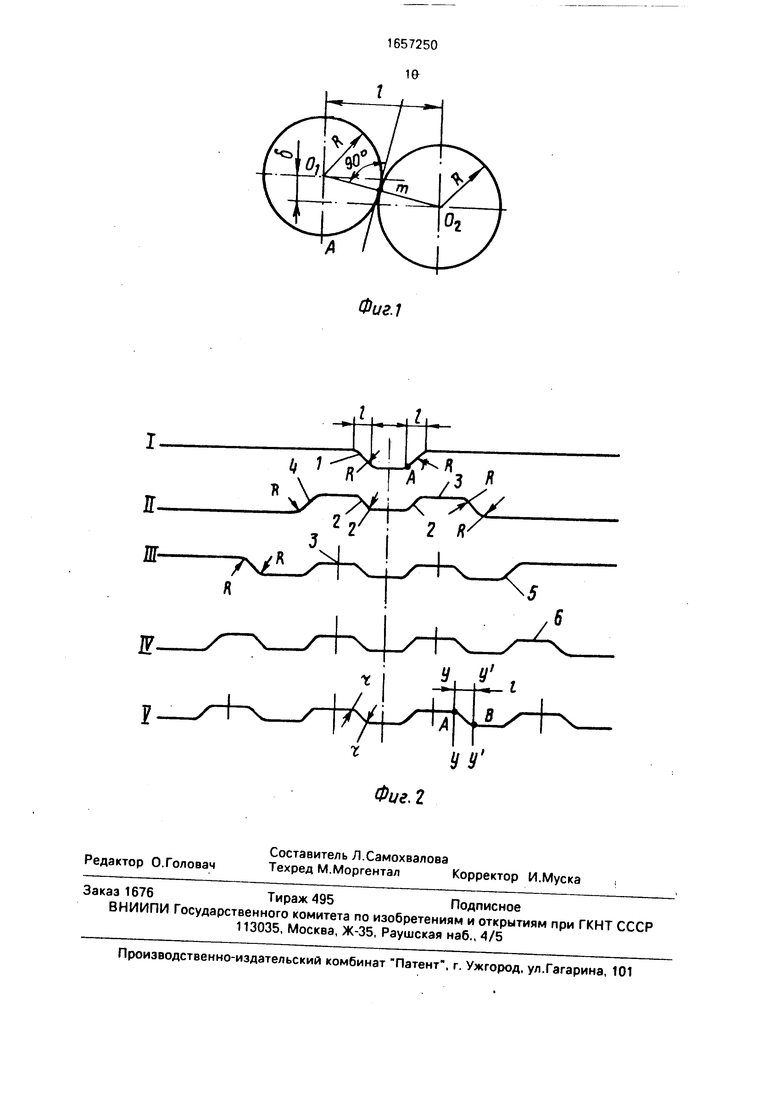

На фиг. 1 показана схема формовки боковой грани гофра в первом переходе: на фиг. 2 - последовательность формовки листового профиля с четырьмя трапециевидными гофрами.

В первом проходе путем изгиба заготовки толщиной S формующими элементами радиуса R формируют криволинейные поверхности 1 внутренних граней двух центральных гофров изгибом двух сопряженных участков каждой боковой грани гофра в противоположных направлениях по дугам

окружностей радиуса R, определяемого по зависимости

R(0,202-0,207)b/ V 1 e/b где b - длина развертки участка изгиба между вертикальными плоскостями, проходящими через центры дуг окружностей мест изгиба у основания и вершины готового гофра.

На первом переходе расстояния I по горизонтали между центрами окружностей радиуса R принимают равным расстоянию между центрами дуг окружностей мест изгиба у основания и вершины готового гофра

Расстояние д по вертикали между центрами упомянутых окружностей радиуса R определяют по зависимости:

(5 S + 2Rcos(|pk)

О

а

V

N О С

Во втором проходе, уменьшая величи- ны радиусов R до г, формируют плоские боковые грани 2 гофров 3, одновременно начиная формирование наружных граней этих гофров путем предварительного образования радиусами R криволинейных поверхностей 4. В третьем проходе завершается формообразование гофров 3 и формируются криволинейные поверхности 5 наружных гофров 6. В четвертом проходе боковые внутренние грани этих гофров сформованы и начато формирование их наружных граней. Готовый профиль получают в пятом проходе.

Во всех проходах (кроме пятого) при определении R за величину b принимают длину АВ развертки между вертикальными плоскостями YY и Y1Y проходящими через центры дуг окружностей радиусов г мест изгиба готового гофра.

Пример 1. Листовой профиль И мм толщиной мм содержит пять трапециевидных гофров высотой 16 мм с мм/стенки которых наклонены под углом 47° к горизонтали, 21мм, Ь 27,3 мм. Профиль формуется за шесть проходов (в шести клетях).

Радиусы дуг изгиба заготовки с образованием криволинейных поверхностей первого (среднего) гофра и остальных гофров

R .ЦОД 11i48MM.

Б

Радиусы формующих элементов валков принимают равными 11,5 мм. Расстояние по вертикали между центрами окружностей радиуса R формующих элементов валков(

+ 2 Rcos- Jr- Ю,6 мм. I

Пример 2. При формовке исследуемого профиля за шесть проходов определяют величину R (при мм и Ь 27,3 мм). R 0,204 b/V 1-е/Ь 11,59мм. Для валков принимают ,5 мм (округляют до 0,5 мм).доь 1П R MM 5 S + 2 Rcos- - Ю.о ммПример 3. При формовке исследуемого профиля мм, 1 21 мм, Ь 27,3 мм.

R 0,207b/VT::e7b 11,76 мм.

5

0

5

0

5

0

5

0

Принимают MM. i

ОЛЬ 3 S+2Rcos r 12,lMM.

Экономическая эффективность предлагаемого способа по сравнению с известным заключается в уменьшении трудозатрат (снижении себестоимости) за счет уменьшения расхода валков при сокращении количества формующих клетей.

Формула изобретения

Способ профилирования гофрированных листов страпециевидными гофрами путем последовательной по переходам подгибки полосовой заготовки в валках, согласно которому вначале боковые стенки гофров формуют с увеличенными радиусами, а затем уменьшают радиус кривизны до требуемого на готовом профиле, отличающийся тем, что, с целью снижения трудоемкости изготовления профилей за счет сокращения количества переходов, каждую боковую стенку гофра формуют за два перехода, выдерживая постоянным расстояние по горизонтали между Центрами дуг окружностей мест изгиба у основания и вершины гофра, и равным расстоянию между упомянутыми центрами на готовом профиле, при этом в первом переходе формуют боковую стенку каждого гофра изгибом двух сопряженных участков этой стенки в противоположных направлениях по дугам окружностей с радиусом, определяемым по зависимости

R(0,202-0,207)b/VT:e7b при расстоянии по вертикали между центрами этих дуг,определяемой по зависимости

5 S+2Rcos(),

где b - длина развертки боковой стенки гофра между вертикальными плоскостями, проходящими через центры дуг окружностей мест изгиба у основания и вершины гофра, мм;

I - расстояние по горизонтали между центрами дуг окружностей мест изгиба у основания и вершины готового гофра, мм;

5 - толщина заготовки, мм, и во втором периоде завершают формование плоской боковой стенки гофра изгибом криволинейных участков при вершине и основания гофра конечными радиусами и одновременно начинают формовать другую боковую стенку гофра.

R А /1/

ч о/

2 К/

лг1

Фиг.1

ч о/

2 К/

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 0 |

|

SU202857A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-23—Публикация

1989-02-28—Подача