Изобретение относится к обработке давлением листового материала с помощью валков специальной формы и предназначено для использования преимущественно в черной металлургии, а также в транспортном, тракторном и сельскохозяйственном машиностроении, судостроении и строительстве

Цель изобретения - уменьшение количества технологических переходов и повьш1ение качества профилей.

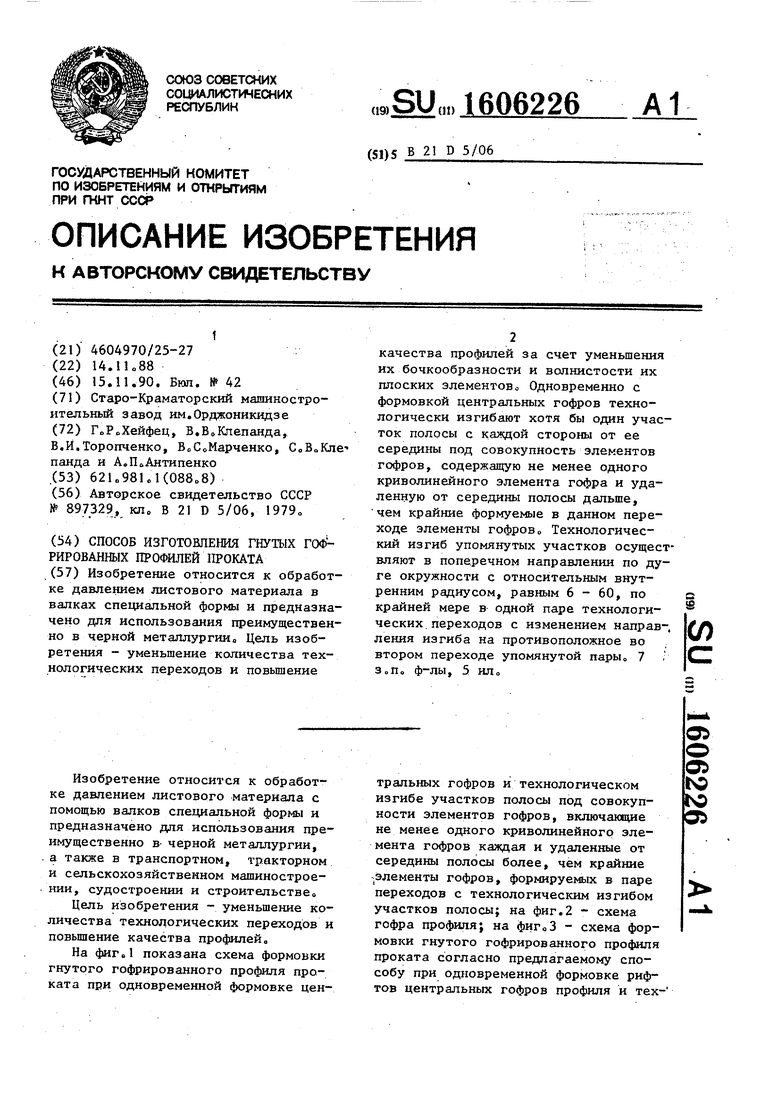

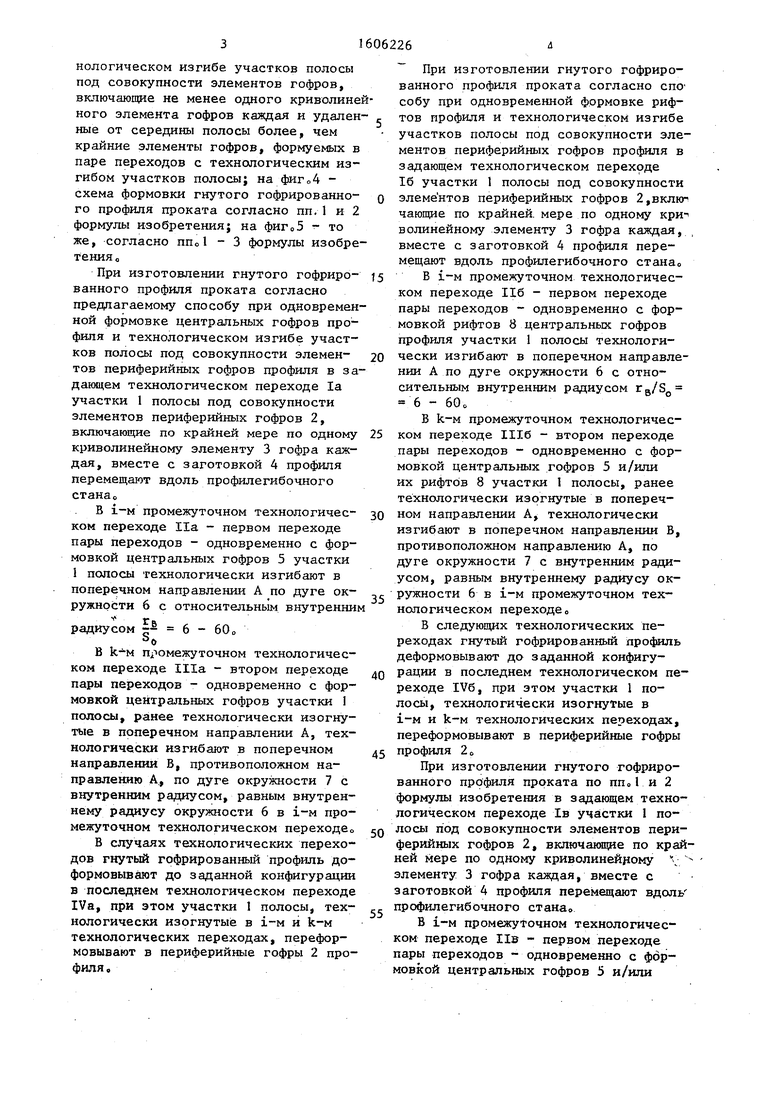

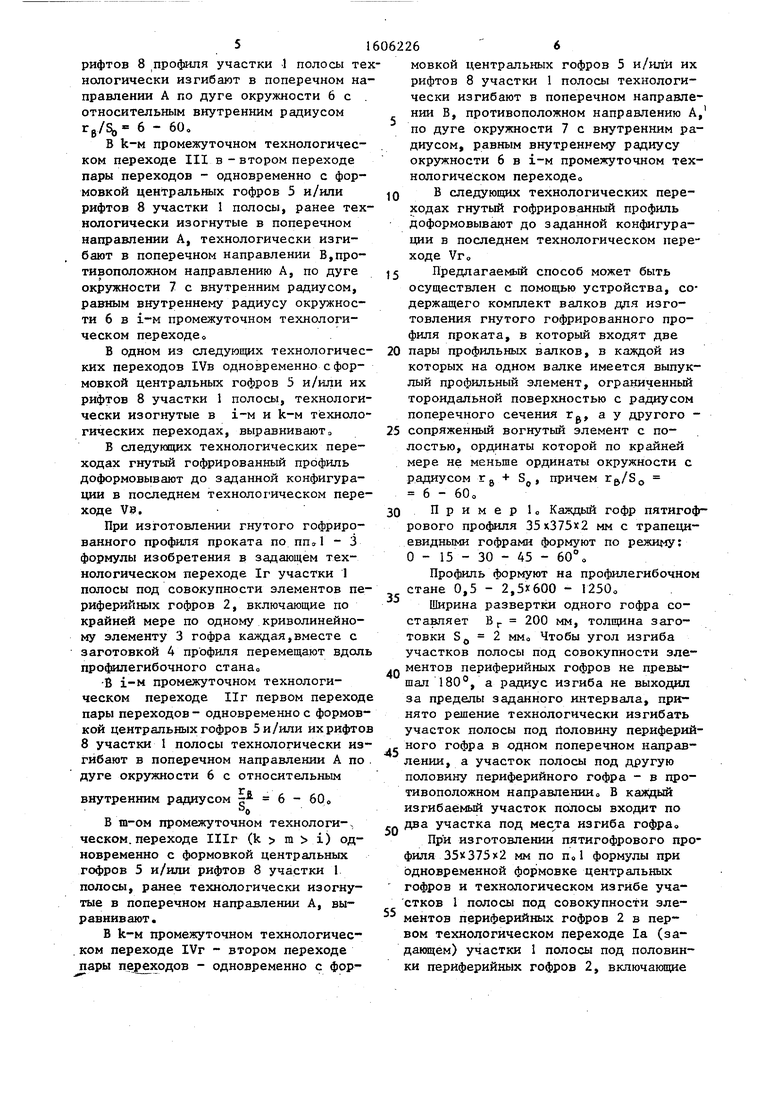

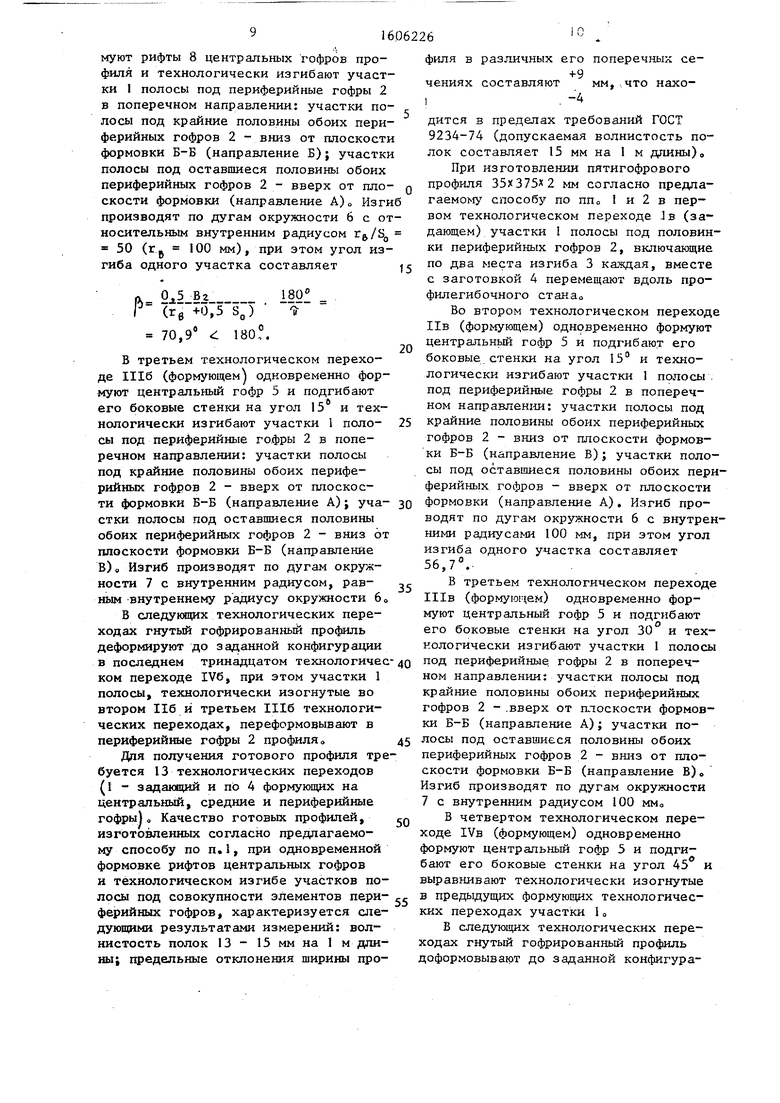

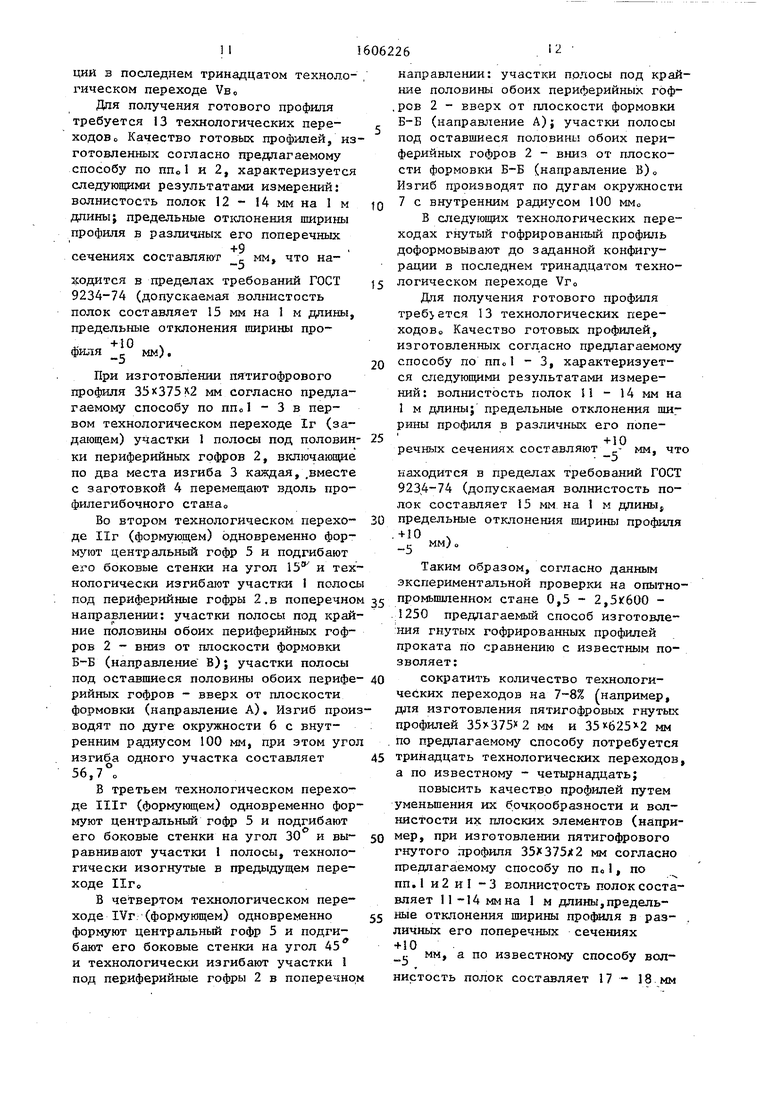

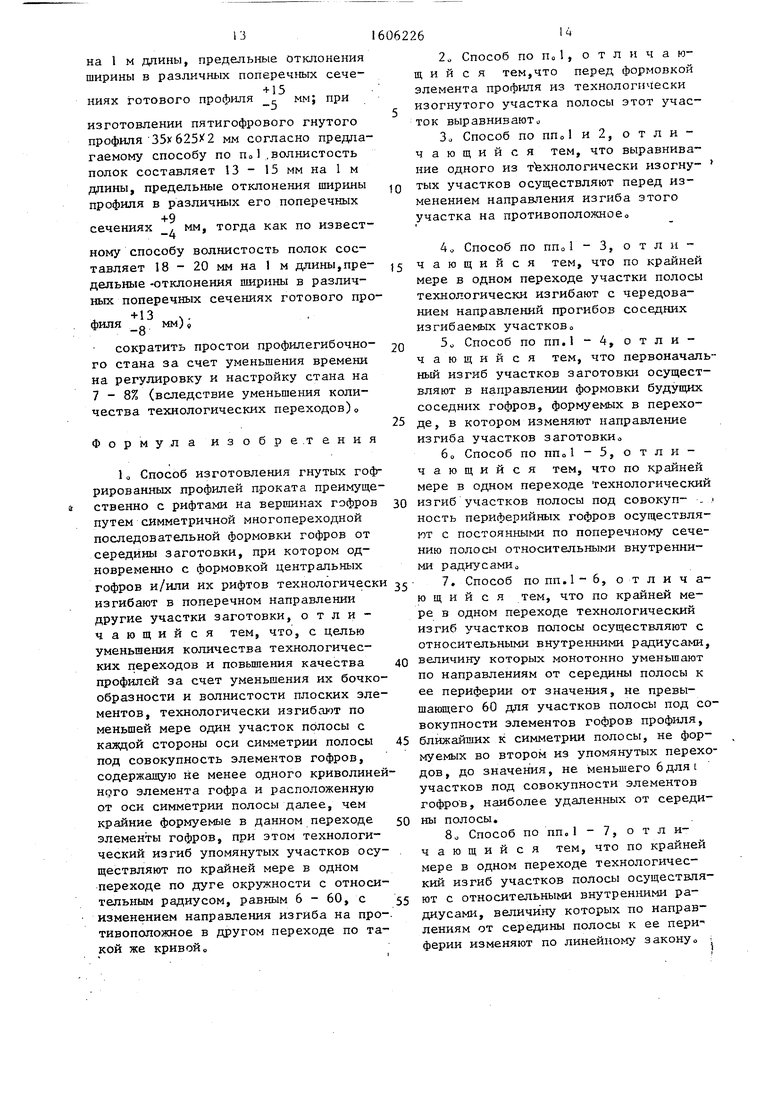

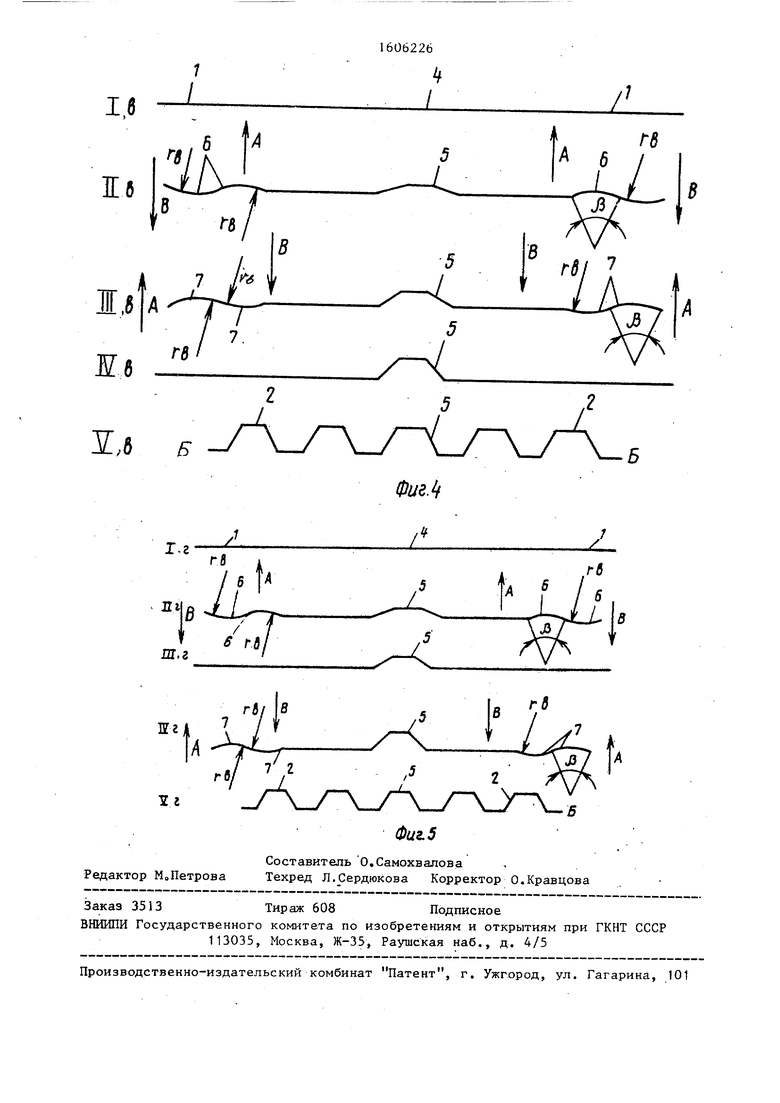

На фиго показана схема формовки гнутого гофрированного профиля проката при одновременной формовке центральных гофров и технологическом изгибе участков полосы под совокупности элементов гофров, включающие не менее одного криволинейного элемента гофров каждая и удаленные от середины полосы более, чем крайние ;Элементы гофров, формируемых в паре переходов с технологическим изгибом участков полосы; на фиг.2 - схема гофра профиля; на фигоЗ - схема формовки гнутого гофрированного профиля проката согласно предлагаемому способу при одновременной формовке рифтов центральных гофров профиля и техоо ot

К

р

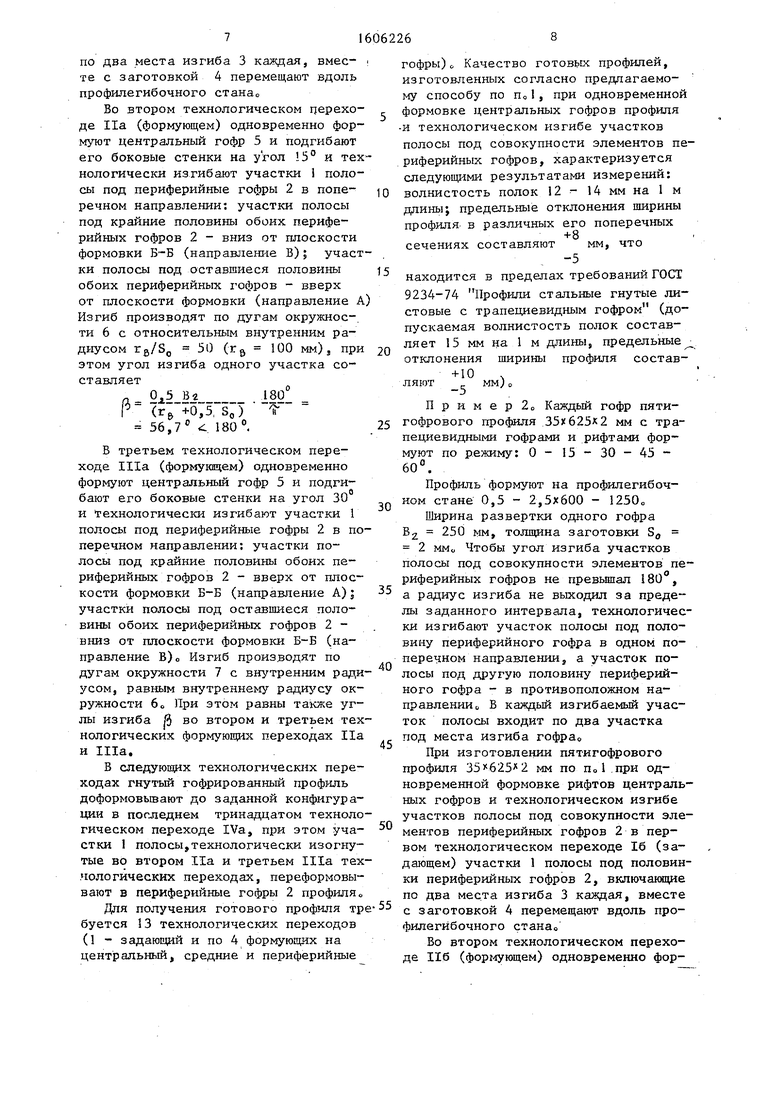

нологическом изгибе участков полосы под совокупности элементов гофров, включающие не менее одного криволиненого элемента гофров каждая и удаленные от середины полосы более, чем крайние элементы гофров, формуемых в паре переходов с технологическим изгибом участков полосы; на фигс,4 - схема формовки гнутого гофрированно- го профиля проката согласно пп.1 и 2 формулы изобретения; на фиго5 - то же, согласно nnd - 3 формулы изобретения о

При изготовлении гнутого гофриро- ванного профиля проката согласно предлагаемому способу при одновременной формовке центральных гофров профиля и технологическом изгибе участков полосы под совокупности элемен- тов периферийных гофров профиля в за- дакщем технологическом переходе 1а участки 1 полосы под совокупности элементов периферийных гофров 2, включающие по крайней мере по одному криволинейному элементу 3 гофра каждая, вместе с заготовкой А профиля перемещают вдоль профилегибочного станао

В 1-м промежуточном технологичес- ком переходе Па - первом переходе пары переходов - одновременно с формовкой центральных гофров 5 участки 1 полосы технологически изгибают в поперечном направлении А по дуге окружности 6 с относительным внутренним

радиусом

1 л 60с

V

В щ омежуточном технологическом переходе Ilia - втором переходе пары переходов - одновременно с формовкой центральных гофров участки 1 полосы, ранее технологически изогнутые в поперечном направлении А, технологически изгибают в поперечном направлении В, противоположном направлению А., по дуге окружности 7 с внутренним радиусом, равным внутреннему радиусу окружности 6 в i-м промежуточном технологическом переходе,,

В случаях технологических переходов гнутый гофрированный профиль до- формовывают до заданной конфигурации в последнем технологическом переходе IVa, при этом участки 1 полосы, технологически изогнутые в i-м и k-M технологических переходах, переформовывают в периферийные гофры 2 профиля о

Q

5 0 5

о

5

Q с о

При изготовлении гнутого гофрированного профиля проката согласно спо собу при одновременной формовке рифтов профиля и технологическом изгибе участков полосы под совокупности элементов периферийных гофров профиля в задающем технологическом переходе 16 участки 1 полосы под совокупности элементов периферийных гофров 2,вклю чающие по крайней, мере по одному кри- волинейному элементу 3 гофра каждая, , вместе с заготовкой 4 профиля перемещают вдоль профилегибочного стана

В i-M промежуточном технологическом переходе 116 - первом переходе пары переходов - одновременно с формовкой рифтов 8 центральных гофров профиля участки 1 полосы технологически изгибают в поперечном направлении А по дуге окружности 6 с относительным внутренним радиусом Гв/3д 6 - 60.

В k-M промежуточном технологическом переходе III6 - втором переходе пары переходов - одновременно с формовкой центральных гофров 5 и/или их рифтов 8 участки 1 полосы, ранее технологически изогнутые в поперечном направлении А, технологически изгибают в поперечном направлении В, противоположном направлению А, по дуге окружности 7 с внутренним радиусом, равным внутреннему радиусу окружности 6 в i-M промежуточном технологическом переходе

В следующих технологических переходах гнутый гофрированный профиль деформовывают до заданной конфигурации в последнем технологическом переходе IV6, при этом участки 1 полосы, технологически изогнутые в i-M и k-M технологических переходах, переформовывают в периферийш 1е гофры профиля 2с,

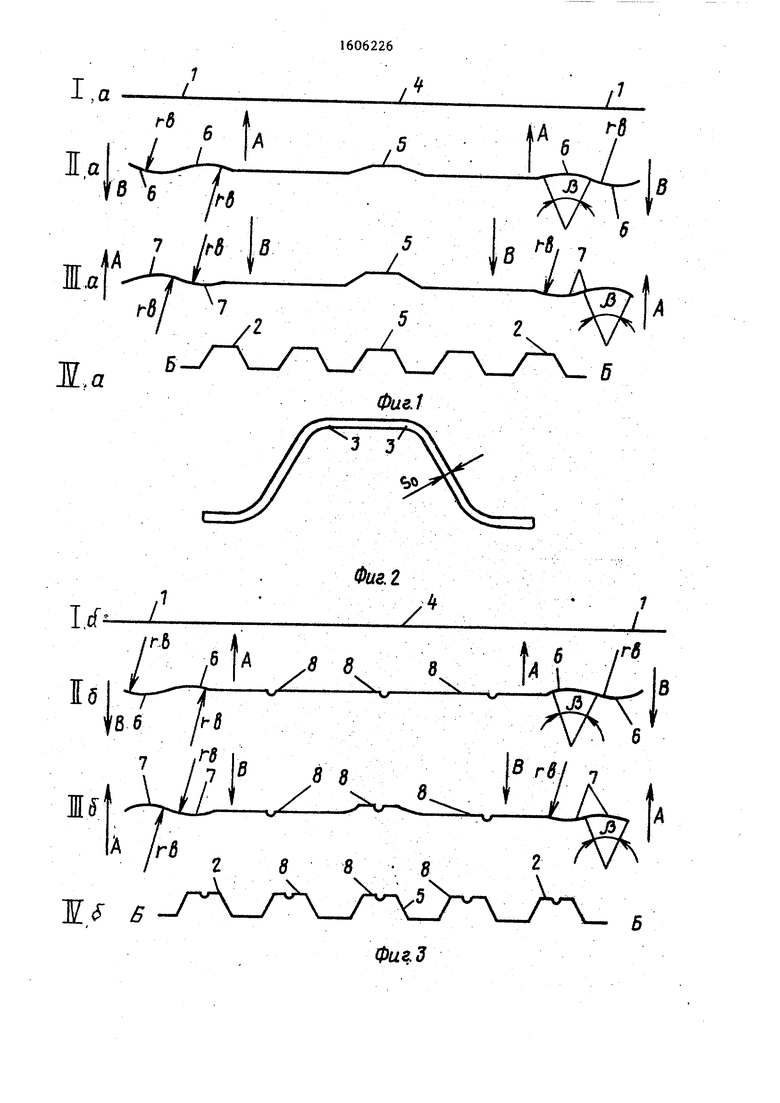

При изготовлении гнутого гофрированного профиля проката по и 2 формулы изобретения в задающем технологическом переходе 1в участки 1 полосы под совокупности элементов периферийных гофров 2, включающие по крайней мере по одному криволинейному - элементу 3 гофра каждая, вместе с заготовкой 4 профиля перемещают вдоль профилегибочного стана

В i-M промежуточном технологическом переходе Ив - первом переходе пары переходов - одновременно с формовкой центральных гофров 5 и/или

рифтов 8 профиля участки -1 полосы технологически изгибают в поперечном направлении А по дуге окружности 6 с относительным внутренним радиусом Гр/ 6 - 60,

В k-M промежуточном технологическом переходе III в - втором переходе пары переходов - одновременно с формовкой центральных гофров 5 и/или рифтов 8 участки 1 полосы, ранее технологически изогнутые в поперечном направлении А, технологически изгибают в поперечном направлении В,противоположном направлению А, по дуге окружности 7 с внутренним радиусом, равным внутреннему радиусу окружности 6 в i-M промежуточном технологическом переходео

В одном из следующих технологических переходов 1Ув одновременно с формовкой центральных гофров 5 и/или их рифтов 8 участки 1 полосы, технологически изогнутые в i-м и k-м технологических переходах, выравнивают

В следующих технологических переходах гнутый гофрированньй профиль доформовывают до заданной конфигурации в последнем технологическом переходе Vs.

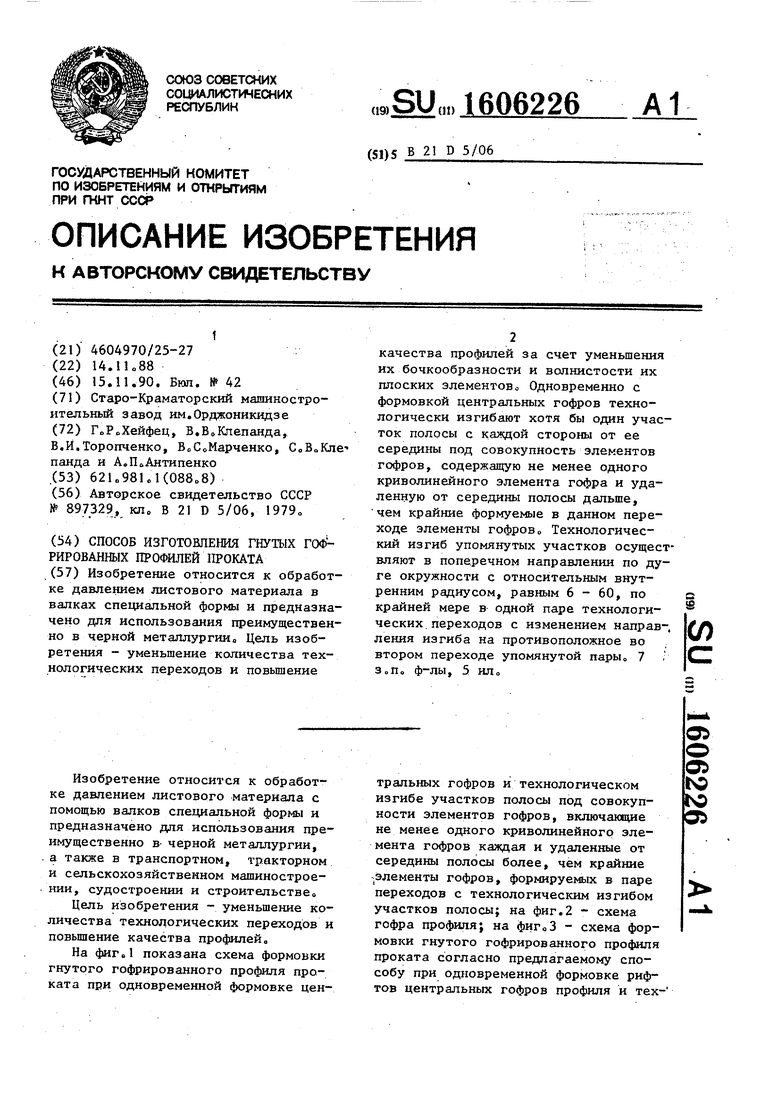

При изготовлении гнутого гофрированного профиля проката по пп - 3 формулы изобретения в задающем технологическом переходе 1г участки 1 полосы под совокупности элементов периферийных гофров 2, включающие по крайней мере по одному криволинейному элементу 3 гофра каждая,вместе с заготовкой 4 профиля перемещают вдоль профилегибочного стана

-В i-M промежуточном технологическом переходе Иг первом переходе пары переходов - одновременно с формовкой центральных гофров 5 и/или их рифтов

8 участки 1 полосы технологически из- , ного гофра в одном поперечном направгибают в поперечном направлении А по дуге окружности 6 с относительньм

внутренним радиусом г 6 - 60

0

В т-ом промежуточном технологи-. ческом.переходе Illr (k m i) одновременно с формовкой центральных гофров 5 и/или рифтов 8 участки 1 полосы, ранее технологически изогнутые в поперечном направлении А, выравнивают.

В k-M промежуточном технологичес .ком переходе IVr - втором переходе пары переходов - одновременно с фор50

55

Ленин, а участок полосы под другую половину периферийного гофра - в противоположном направлеьшио В каждый изгибаемый участок полосы входит по два участка под изгиба гофра.

При изготовлении пятигофрового профиля 351 373x2 мм по формулы при одновременной формовке центральных гофров и технологическом изгибе участков 1 полосы под совокупности элементов периферийных гофров 2 в первом технологическом переходе 1а (за- дакнцем) участки 1 полосы под половинки периферийных гофров 2, включающие

мовкой центральных гофров 5 и/ил и их рифтов 8 участки 1 полосы технологически изгибают в поперечном направлении В, противоположном направлению А, по дуге окружности 7 с внутренним радиусом, равным внутреннему радиусу окружности 6 в i-M промежуточном технологическом переходео

В следующих технологических переходах гнутый гофрированный профиль доформовывают до заданной конфигурации в последнем технологическом переходе Уго

Предлагаемый способ может быть осуществлен с помощью устройства, содержащего комплект валков для изготовления гнутого гофрированного профиля проката, в который входят две

пары профильных валков, в каждой из которых на одном валке имеется выпуклый профильный элемент, ограниченный тороидальной поверхностью с радиусом поперечного сечения г, а у другого сопряженный вогнутый элемент с полостью, ординаты которой по крайней мере не меньше ординаты окружности с

Га + 8„, причем ГВ/БО

в

о

0

5

радиусом 6-60.

Пример 1 о Каждый гофр пятигоф- рового профиля 35 х375х2 мм с трапециевидными гофрами формуют по режиму; О - 15 - 30 - 45 - 60° о

Профиль формуют на профилегибочном стане 0,5 - 2,5x600 - 1250о

Ширина развертки одного гофра составляет Вр 200 мм, толщина заготовки 5д 2 ммо Чтобы угол изгиба участков полосы под совокупности эле- Q ментов периферийных гофров не превышал 180°, а радиус изгиба не выходил за пределы заданного интервала, принято решение технологически изгибать участок полосы под йоловину периферий0

5

Ленин, а участок полосы под другую половину периферийного гофра - в противоположном направлеьшио В каждый изгибаемый участок полосы входит по два участка под изгиба гофра.

При изготовлении пятигофрового профиля 351 373x2 мм по формулы при одновременной формовке центральных гофров и технологическом изгибе участков 1 полосы под совокупности элементов периферийных гофров 2 в первом технологическом переходе 1а (за- дакнцем) участки 1 полосы под половинки периферийных гофров 2, включающие

по два места изгиба 3 каждая, внес- те с заготовкой 4 перемещают вдоль профилегибочного станао

Во втором технологическом переходе На (формующем) одновременно формуют центральный гофр 5 и подгибают его боковые стенки на угол 15° и технологически изгибают участки 1 полосы под периферийные гофры 2 в попе- речном направлении: участки полосы под крайние половины обоих периферийных гофров 2 - вниз от плоскости формовки (HanpaBJieHJie В); участки полосы под оставшиеся половины обоих периферийных гофров - вверх от плоскости формовки (направление А Изгиб производят по дугам окружное-, ти 6 с относительным внутренним радиусом rg/Sp 50 (Гц 100 мм), при этом угол изгиба одного участка составляет

Р

: OjL 1 2 180

( 56,7° : 180.

В третьем технологическом переходе Ilia (формующем) одновременно формуют центральный гофр 5 и подгибают его боковые стенки на угол 30

и технологически изгибают участки 1 полосы под периферийные гофры 2 в поперечном направлении: участки полосы под крайние половины обоих периферийных гофров 2 - вверх от плоскости формовки Б-Б (направление А); участки полосы под оставшиеся половины обоих периферийнЬгх гофров 2 - вниз от плоскости формовки Б-Б (направление В)о Изгиб производят по дугам окружности 7 с внутренним радиусом, равным внутреннему радщ су окружности 6о При этом равны также углы изгиба /3 во втором и третьем технологических формующих переходах На и Ilia.

В следующих технологических переходах гнутый гофрированный профиль доформовывают до заданной конфигурации в погледнем тринадцатом технологическом переходе IVa, при этом уча- стки 1 полосы,технологически изогнутые во втором На и третьем 1На технологических переходах, переформовывают в периферийные гофры 2 профиля

Для получения готового профиля тре буется 13 технологических переходов (1 - задающий и по 4 формующих на центральный, средние и периферийные

гофры) о Качество готов 1х профилей, изготовленных согласно предлагаемо- му способу по По 1, при одновременной формовке центральных гофров профиля -и технологическом изгибе участков полосы под совокупности элементов периферийных гофров, характеризуется следующими результатами измерений: волнистость полок 12 - 14 мм на 1 м длины; предельные отклонения ширины профиля в различных его поперечных

+8 сечениях составляют мм, что

-5

находится в пределах требований ГОСТ 9234-74 Профили стальные гнутые листовые с трапециевидным гофром (допускаемая волнистость полок составляет 15 мм на 1 м длины, предельные отклонения ширины профиля состав- + 10

л я ют

-5

мм),

5

0

5 5

55

пример 2о Каждый гофр пяти- гофрового профиля 35x625x2 мм с трапециевидными гофрами и рифтами формуют по режиму: О - 15 - 30 - 45 - 60°.

Профиль формуют на профилегибоч- ном стане 0,5 - 2,5x600 - 1250„

Ширина развертки одного гофра В2 250 мм, толщина заготовки S 2 ммо Чтобы угол изгиба участков полосы под совокупности элементов периферийных гофров не превьшал IBO, а радиус изгиба не выходил за пределы заданного интервала, технологически изгибают участок полосы под половину периферийного гофра в одном поперечном направлении, а участок полосы под другую половину периферийного гофра - в противоположном направлении о В каждый изгибаемый участок полосы входит по два участка под места изгиба гофрао

При изготовлении пятигофрового профиля 35 625 2 мм по п 1 .при одновременной формовке рифтов центральных гофров и технологическом изгибе участков полосы под совокупности элементов периферийных гофров 2 в первом технологическом переходе 16 (задающем) участки 1 полосы под половинки периферийных гофров 2, включанщие по два мес.та изгиба 3 каждая, вместе с заготовкой 4 перемещают вдоль про- Филегибочного станао

Во втором технологическом переходе 116 (фор1 1ующем) одновременно формуют рифты 8 центральных гофров профиля и технологически изгибают участки I полосы под периферийные гофры 2 в поперечном направлении: участки полосы под крайние половины обоих периферийных гофров 2 - вниз от плоскости формовки Б-Б (направление Б); участки полосы под оставпшеся половины обоих

226

филя в

различных его +9

поперечных сечениях составляют

мм, что нахоI. -4

дится в пределах требовалий ГОСТ 9234-74 (допускаемая волнистость полок составляет 15 мм на 1 м дгшны)о При изготовлении пятигофрового

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2044584C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗЕТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2065791C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1710166A1 |

| Способ изготовления гнутых профилей проката | 1989 |

|

SU1632560A1 |

| Способ изготовления гофрированных профилей | 1978 |

|

SU770606A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 1992 |

|

RU2106216C1 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

Изобретение относится к обработке давлением листового материала в валках специальной формы и предназначено для использования преимущественно в черной металлургии. Цель изобретения - уменьшение количества технологических переходов и повышение качества профилей за счет уменьшения их бочкообразности и волнистости их плоских элементов. Одновременно с формовкой центральных гофров технологически изгибают хотя бы один участок полосы с каждой стороны от ее середины под совокупность элементов гофров, содержащую не менее одного криволинейного элемента гофра и удаленную от середины полосы дальше, чем крайние формуемые в данном переходе элементы гофров. Технологический изгиб упомянутых участков осуществляют в поперечном направлении по дуге окружности с относительным внутренним радиусом, равным 6-60, по крайней мере в одной паре технологических переходов с изменением напрвления изгиба на противоположное во втором переходе упомянутой пары. 7 з.п. ф-лы, 5 ил.

периферийных гофров 2 - вверх от пло- Q профиля 35x375x2 мм согласно предласкости формовки (направление А) Изгиб производят по дугам окружности 6 с относительным внутренним радиусом 50 (г 100 мм), при этом угол изгиба одного участка составляет

15

гаемому способу по ппо 1 и 2 в первом технологическом переходе .1в (задающем) участки I полосы под половинки периферийных гофров 2, включающие по два места изгиба 3 каждая, вместе с заготовкой 4 перемещают вдоль про- филегибочного станао

В третьем технологическом переходе III6 (формующем) одновременно формуют центральный гофр 5 и подгибают его боковые стенки на угол 15 и технологически изгибают участки 1 поло- сы под периферийные гофры 2 в поперечном направлении: участки полосы под крайние половины обоих периферийных гофров 2 - вверх от плоскости формовки Б-Б (направление А); уча- стки полосы под оставшиеся половины обоих периферийных гофров 2 - вниз от плоскости формовки Б-Б (направление в)о Изгиб производят по дугам окружности 7 с внутренним радиусом, рав- ным внутреннему радиусу окружности 6о В следующих технологических переходах гнутый гофрированный профиль деформируют до заданной конфигурации в последнем тринадцатом технологичес ком переходе IV6, при этом участки 1 полосы, технологически изогнутые во втором 116 и третьем III6 технологических переходах, переформовывают в периферийные гофры 2 профиляо

Для получения готового профиля требуется 13 технологических переходов (1 - задающий и по 4 формующих на центральный, средние и периферийные гофры о Качество готовых профилей, изготовлеиных согласно предлагаемому способу по п,1, при одновременной формовке рифтов центральных гофров и технологическом изгибе участков полосы под совокупности элементов пери- св предыдущих формующих технологичесферийных гофров, характеризуется еле-ких переходах участки К дующими результатами измерений: вол- В следующих технологических перенистость полок 13 - 15 мм на 1 м дли-ходах гнутый гофрированньй профиль

ны; предельные отклонения ширины про-доформовывают до заданной конфигураQ профиля 35x375x2 мм согласно предла5

0

5 О 5 0 5

Q

гаемому способу по ппо 1 и 2 в первом технологическом переходе .1в (задающем) участки I полосы под половинки периферийных гофров 2, включающие по два места изгиба 3 каждая, вместе с заготовкой 4 перемещают вдоль про- филегибочного станао

Во втором технологическом переходе Ив (формующем) одновременно формуют центральньй гофр 5 и подгибают его боковые стенки на угол 15 и технологически изгибают участки 1 полосы . под периферийные гофры 2 в поперечном направлении: участки полосы под крайние половины обоих периферийных гофров 2 - вниз от плоскости формовки Б-Б (направление В); участки полосы под оставшиеся половины обоих периферийных гофров - вверх от плоскости формовки (направление А). Изгиб проводят по дугам окружности 6 с внутренними радиусами 100 мм, при этом угол изгиба одного участка составляет 56,7..

В третьем технологическом переходе Шв (формующем) одновременно формуют центральный гофр 5 и подгибают его боковые стенки на угол ЗО и технологически изгибают участки 1 полосы под периферийные, гофры 2 в поперечном направлении: участки полосы под крайние половины обоих периферийных гофров 2 - .вверх от плоскости формовки Б-Б (направление А); участки полосы под оставшиеся половины обоих периферийных гофров 2 - вниз от плоскости формовки Б-Б (направление В) Изгиб производят по дугам окружности 7 с внутренним радиусом 100 ммо

В четвертом технологическом переходе IVB (формующем) одновременно формуют центральный гофр 5 и подгибают его боковые стенки на угол 45 и выравнивают технологически изогнутые

ции в последнем тринадцатом технологическом переходе VB

Для получения готового профиля требуется 13 технологических переходов о Качество готовых профилей, изготовленных согласно предлагаемому способу по ппо1 и 2, характеризуется следующими результатами измерений: волнистость полок 12 - 14 мм на 1 м длиныJ предельные отютонения ширины профиля в различных его поперечных

+9

сечениях составляют мм, что находится в пределах требований ГОСТ 9234-74 (допускаемая волнистость полок составляет 15 мм на 1 м длины, предельные отклонения ширины прож +10 ч филя мм).

,

При изготовлении пятигофрового

профиля 35x375 2 мм согласно предлагаемому способу по ппо1 - 3 в первом технологическом переходе 1г (задающем) участки 1 полосы под половин- ки периферийных гофров 2, включающие по два места изгиба 3 каждая, ,вместе с заготовкой 4 перемещают вдоль про- филегибочного станао

Во втором технологическом перехо- де Иг (формующем) одновременно формуют центральный гофр 5 и подгибают его боковые стенки на угол 15 и технологически изгибают участки 1 полосы под периферийные гофры 2.в поперечном направлении: участки полосы под крайние половины обоих периферийных гофров 2 - вниз от плоскости формовки Б-Б (направление В); участки полосы под оставпшеся половины обоих перифе- рийных гофров - вверх от плоскости формовки (направление А), Изгиб производят по дуге окружности 6 с внут- ренним радиусом 100 мм, при этом угол изгиба одного участка составляет 56,7

В третьем технологическом переходе Шг (формующем) одновременно формуют центральный гофр 5 и подгибают его боковые стенки на угол 30 и вы- равнивают участки 1 полосы, технологически изогнутые в предыдущем переходе Иго

В четвертом технологическом переходе IVr. (формующем) одновременно формуют центральный гофр 5 и подгибают его боковые стенки на угол 45 и технологически изгибают участки 1 под периферийные гофры 2 в поперечном

направлении: участки полосы под крайние половины обоих периферийных гоф- ров 2 - вверх от плоскости формовки Б-Б (направление А); участки полосы под оставшиеся половины обоих периферийных гофров 2 - вниз от плоскости формовки Б-Б (направление В) Изгиб производят по дугам окружности 7 с внутренним радиусом 100 мм

В следующих технологических переходах гнутый гофрированный профиль доформовывают до заданной конфигурации в последнем тринадцатом технологическом переходе Vr

Для получения готового профиля треб ется 13 технологических переходов о Качество готовых профилей, изготовленных согл,асно предлагаемому способу по пп - 3, характеризуется следующими результатами измерений: волнистость полок 11 - 14 мм на 1 м длины; предельные отклонения ширины профиля в различных его попе+ 10 речных сечениях составляют - мм, что

находится в пределах требований ГОСТ 923,4-74 (допускаемая волнистость полок составляет 15 мм на 1 м дпины, предельные отклонения ширины профиля

Таким образом, согласно данным экспериментальной проверки на опытно- промьшшенном стане 0,5 - 2,5)600 - 1250 предпагаемый способ изготовления гнутых гофрированных профилей проката по сравнению с известным позволяет:

сократить количество технологических переходов на 7-8% (например, для изготовления пятигофровых гнутых профилей 35x375X2 мм и 35х625 2 мм по предлагаемому способу потребуется тринадцать технологических переходов, а по известному - четырнадцать;

повысить качество профилей путем уменьшения их бочкообразности и волнистости их плоских элементов (например, при изготовлении пятигофрового гнутого профиля 35X375X2 мм согласно предлагаемому способу по По1, по ПП.1 и2 и1 -3 волнистость полок составляет 11 -14 мм на 1 м длины,предельые отклонения ширины профиля в разичных его поперечных сечениях

10

,. мм, а по известному способу волистость полок составляет 17 - 18 мм

на 1 м длины, предельные отклонения ширины в различных поперечтос сече+ 15 ниях готового профиля мм; при

изготовлении пятигофрового гнутого профиля 35x625)2 мм согласно предлагаемому способу по п, 1 .волнистость полок составляет 13 - 15 мм на 1 м длины, предельные отклонения ширины профиля в различных его поперечных +9

сечениях

мм. тогда как по извест

ному способу волнистость полок составляет 18 - 20 мм на 1 м длины,предельные -отклонения ширины в различных поперечных сечениях готового про+ 13 ч. фШ1Я о MMJ в

-о

сократить простои профилегибочно- го стана за счет уменьшения времени на регулировку и настройку стана на 7-8% (вследствие уменьшения количества технологических переходов)о

Формула изобре.тения

К Способ изготовления гнутых гофрированных профилей проката преимущественно с рифтами на верпшнах гофров путем симметричной многопереходной последовательной формовки гофров от середины заготовки, при котором одновременно с формовкой центральных гофров и/или их рифтов технологическ изгибают в поперечном направлении другие участки заготовки, отличающийся тем, что, с целью уменьшения количества технологических переходов и повьшения качества профилей за счет уменьшения их бочко образности и волнистости плоских элементов, технологически изгиба т по меньшей мере один участок полосы с каждой стороны оси симметрии полосы под совокупность элементов гофров, содержащую не менее одного криволине Н9ГО элемента гофра и расположенную от оси симметрии полосы далее, чем крайние формуемые в данном переходе элементы гофров, при этом технологический изгиб упомянутых участков осуществляют по крайней мере в одном переходе по дуге окружности с относительным радиусом, равным 6 - 60, с изменением направления изгиба на противоположное в другом переходе по такой же кривой

1606226

2о Способ по По1, отличающийся тем,что перед формовкой элемента профиля из технологически изогнутого участка полосы этот участок выравниваюТд

Зо Способ по ппо1 и 2, отличающийся тем, что выравнивание одного из технологически изогну- Q тых участков осуществляют перед изменением направления изгиба этого участка на противоположное

5

0

5

0

5

4о Способ по ппо1 - 3, отличающийся тем, что по крайней мере в одном переходе участки полосы технологически изгибают с чередованием направлений прогибов соседних изгибаемых участков

5о Способ по ПП.1 - 4, отличающийся тем, что первоначальный изгиб участков заготовки осуществляют в на.правлении формовки будупщх соседних гофров, формуемых в переходе, в котором изменяют направление изгиба участков заготовки

6 Способ по - 5, о т л и - чающийся тем, что по крайней мере в одном переходе технологический изгиб участков полосы под совокуп- . ность периферийных гофров осуществляют с постоянными по поперечному сечению полосы относительными внутренними радиусами

8о Способ по ПП.1 - 7, о т л и- чающнйся тем, что по крайней мере в одном переходе технологический изгиб участков полосы осуществляют с относительными внутренними радиусами, величину которых по направлениям от середины полосы к ее пери- ферии изменяют по линейному закону 40

50

55

I.a

.

1(5- S

Фиг.1

3 J

Фиг. г

Фиг.д

лг.г

Фиг.

/

| 0 |

|

SU97329A1 |

Авторы

Даты

1990-11-15—Публикация

1988-11-14—Подача