Изобретение относится к теплпчнерге- тике и может быть использовано на тепловых электростанциях, работающих на низкосортном твердом топливе.

Цель изобретения - повышение экономичности сжигания и надежности работы топливоиспользующего оборудования при изменении зольности исходного топлива

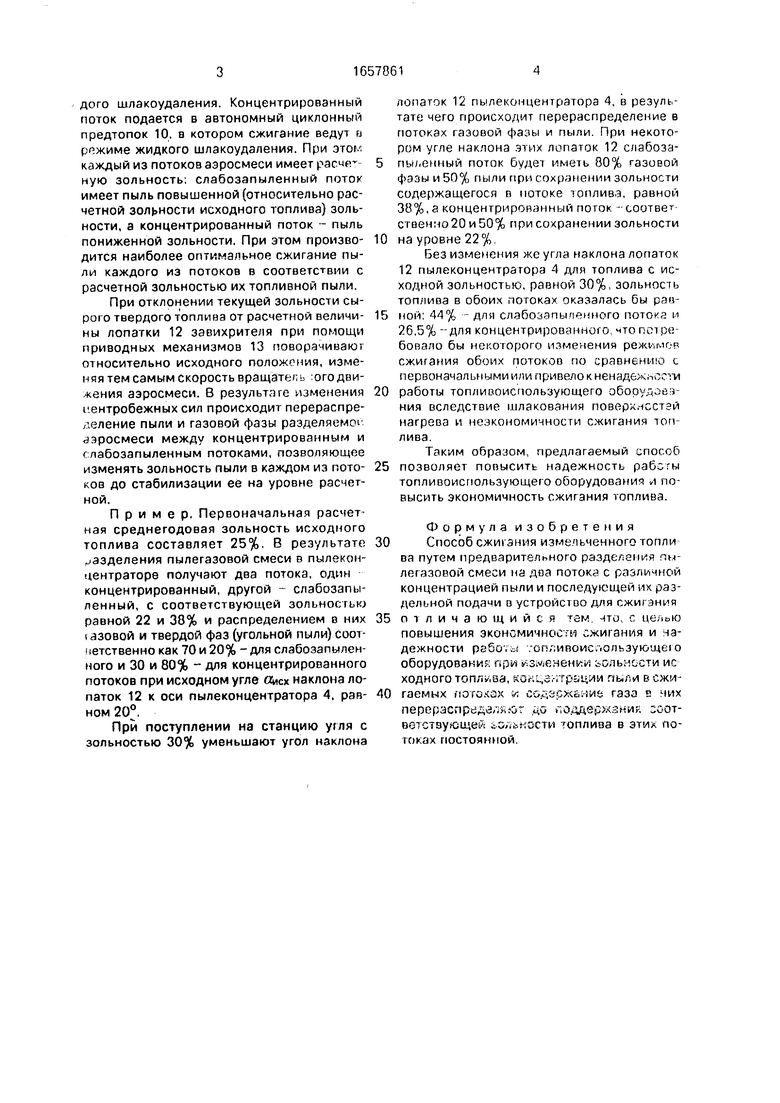

На чертеже изображена система для осуществления предлагаемого способа

Система содержит бункер 1 твердого топлива с питателем 2, сушильно-размоль- ное устройство 3 и центробежный пылекон- центратор 4. сбросной отвод 5 которого соединен пылепроводом 6 с топкой 7 с твердым шлакоудалением, а основной отвод 8 - пылепроводом 9 с автономным циклонным предтопком 10 с жидким шлакоудалением. Предтопок 10 подключен к топке 7. На входе в пылеконцентратор 4 установлен рассекатель 11с поворотными лопатками 12 заверителя. Лопатки 12 подсоединены к приводному механизму 13.

Способ осуществляют следующим образом.

Сырое твердое топливо с расчетной зольностью из бункера 1 питателем 2 подают в сушильно-размольное устройство 3, где оно измельчается и сушится горячим газом. При этом происходит избирательное измельчение топлива: чем выше отьность составляющих компонентов топлива, : ем до меньшею размера частиц происходит их измельчение. Из устройства 3 пыль в виде аэросмеси с газом псотупает в пылеконцентратор 4, обтекает рассекатель 11 и проходит через лопатки 12 зч«ихрителя где приобретает вращательное движение После выхода из завихрителя за счет воздействия центробежной силы ээросмесь разделяется на два потока концектриро ванный и слабозэпыленный. Слобсзапылеч- ный поток, обогащенный тонкой фракцией пыли и, следовательно содержащий пыль с повышенной зольностью, поступает на сжигание в топку 7, работающую в режиме тверС

О

ел

XI 00

о

дого шлакоудаления. Концентрированный поток подается в автономный циклонный предтопок 10, в котором сжигание ведут в режиме жидкого шлакоудаления. При этом каждый из потоков аэросмеси имеет расмр ную зольность; слабозапыленный поток имеет пыль повышенной (относительно расчетной зольности исходного топлива) зольности, а концентрированный поток - пыль пониженной зольности. При этом производится наиболее оптимальное сжигание пыли каждого из потоков в соответствии с расчетной зольностью их топливной пыли.

При отклонении текущей зольности сырого твердого топлива от расчетной величины лопатки 12 завихрителя при помощи приводных механизмов 13 поворачивают относительно исходного положения, изменяя тем самым скорость вращатель огодви- жения аэросмеси. В результате изменения гентробежных сил происходит перераспределение пыпи и газовой фазы разделяемо аэросмеси между концентрированным и глабозапыленным потоками, позволяющее изменять зольность пыли в каждом из потоков до стабилизации ее на уровне расчетной.

Пример. Первоначальная расчетная среднегодовая зольность исходного топлива составляет 25%. В результате разделения пылегазовой смеси в пылекон- центраторе получают два потока, один концентрированный, другой - слабозапыленный, с соответствующей зольностью равной 22 и 38% и распределением в них i азовой и твердой фаз (угольной пыли) соот- иетственно как 70 и 20% - для слабозапыленного и 30 и 80% - для концентрированного потоков при исходном угле Оисх наклона лопаток 12 к оси пылеконцентратора 4, равном 20°.

При поступлении на станцию угля с зольностью 30% уменьшают угол наклона

лопаток 12 пылекоицентратора 4, в результате чего происходит перераспределение в потоках газовой фазы и пыли. При некотором угле наклона этих лопаток 12 слабозапылениый поток будет иметь 80% газовой фазы и 50% пыли при сохранении зольности содержащегося в потоке топлива, равной 38%, а концентрированный поток - соответ с i вечно 20 и 50% при сохранении зольности

на уровне 22%

Без изменения же угла наклона лопаток 12 пылеконцентратора 4 для топлива с исходной зольностью, равной 30%, зольность топлива в обоих потоках оказалась бы рапной: 44% - для слабозапыленного потока и 26,5% -для концентрированного что потребовало бы некоторого изменения режимов сжигания обоих потоков по сравнению с

первоначальными или привело к ненадехпости работы топливоиспользующего эбооудоеэ- ния вследствие шлакования поверхностей нагрева и неэкономичности сжигания топлива.

Таким образом, предлагаемый способ позволяет повысить надежность работы топливоиспользующего оборудования и повысить экономичность сжигания топлива.

Формула изобретения Способ сжжзния измельченного топли ва путем предварительного разделения ты- легазовой смеси на два потока с различной концентрацией пыли и последующей их раздельной подами о устройство для сжиония отличающийся тем что, с ие,юю повышения экономичноеги сжигания и надежности рабо , kj опливоие.опьзующсю оборудование при у.з ененк ьолвнести ис ходноготоплу.ва, .,-. грации пьли вежи- гаемых потоках У. соларжьиие газа Е чих перерэспреде/ лг чо ;оддер/зми , соответствующей -sDj.rsKQCTH оплива в этил потоках постоянной

ГХК

| название | год | авторы | номер документа |

|---|---|---|---|

| Котельный агрегат | 1987 |

|

SU1451465A1 |

| ПЫЛЕСИСТЕМА | 2000 |

|

RU2181183C2 |

| Горелочное устройство (варианты) | 2018 |

|

RU2704923C1 |

| Делитель-концентратор пылегазового потока | 2015 |

|

RU2614895C1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1994 |

|

RU2088851C1 |

| Система пылеприготовления котла | 1986 |

|

SU1372153A1 |

| ДЕЛИТЕЛЬ-ПЫЛЕКОНЦЕНТРАТОР | 2010 |

|

RU2430304C1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

| Пылеконцентратор | 1990 |

|

SU1765623A1 |

| Система пылеприготовления котла | 1987 |

|

SU1467324A2 |

Изобретение относится к. теплоэнергетике, может быть использовано на тепловых ЗГРКТОСТЙНЦИЧХ, рабогакмччх m 0.31 огор- тном твердом топливе, по повысить экономичность сжигания и надежность работы теплоиспользующего оборудования при изменении зольности исходного топлива Эго достигается тем. что после разделения пылегазовой смеси на два потока с различной концентрацией пыли и сжигания одного из них с жидким, а доугогс - с . вер- дым шлакоудалением, концентрацию пыли с сжигаемых потоках и содержан 0 пса в них перераспределяют до поддержам я соответствующей зольности топчиьа Р зтил потоках постоянной 1 ил

| Способ подготовки и сжигания твердого топлива | 1983 |

|

SU1191678A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-06-23—Публикация

1988-11-28—Подача