Изобретение относится к испытательной технике, в частности к испытаниям на прочность.

Цель изобретения - снижение трудоемкости создания начальной трещины и повышение точности за счет приложения нагрузки непосредственно к берегам трещины и регистрации величины начальной трещины.

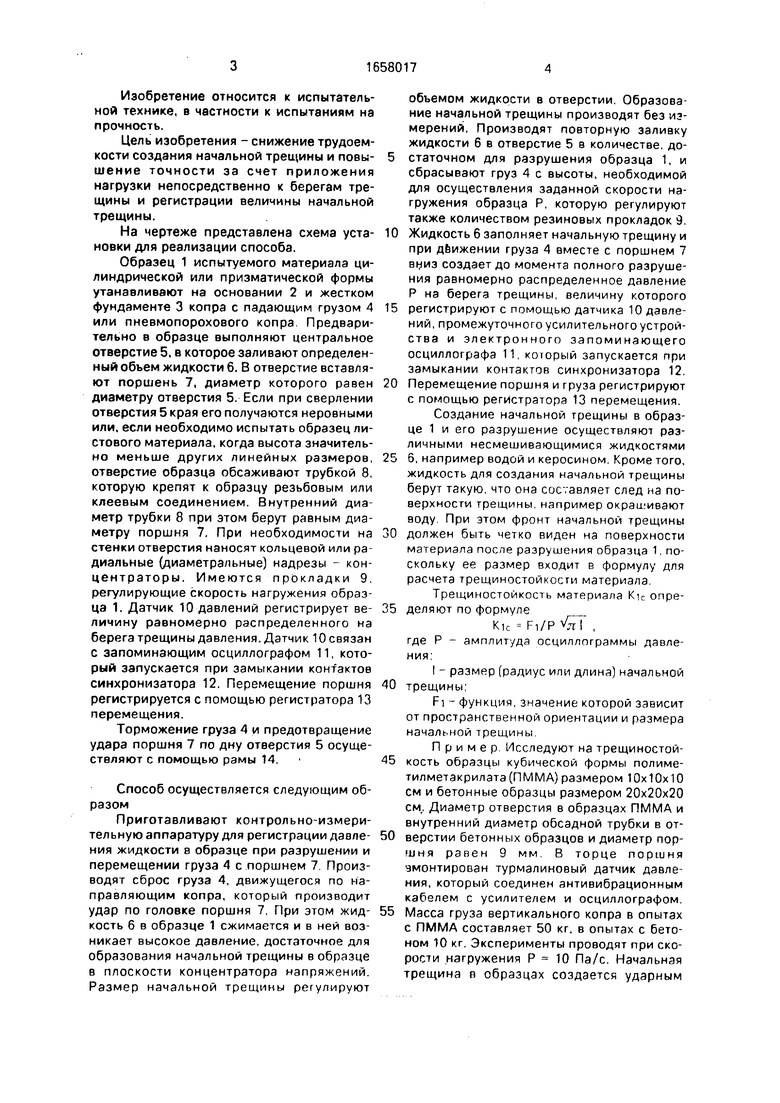

На чертеже представлена схема установки для реализации способа.

Образец 1 испытуемого материала цилиндрической или призматической формы утанавливают на основании 2 и жестком фундаменте 3 копра с падающим грузом 4 или пневмопорохового копра. Предварительно в образце выполняют центральное отверстие 5, в которое заливают определенный объем жидкости 6. В отверстие вставляют поршень 7, диаметр которого равен диаметру отверстия 5. Если при сверлении отверстия 5 края его получаются неровными или, если необходимо испытать образец листового материала, когда высота значительно меньше других линейных размеров, отверстие образца обсаживают трубкой 8, которую крепят к образцу резьбовым или клеевым соединением. Внутренний диаметр трубки 8 при этом берут равным диаметру поршня 7. При необходимости на стенки отверстия наносят кольцевой или радиальные (диаметральные) надрезы - концентраторы. Имеются прокладки 9, регулирующие скорость нагружения образца 1. Датчик 10 давлений регистрирует величину равномерно распределенного на берега трещины давления. Датчик 10 связан с запоминающим осциллографом 11, который запускается при замыкании контактов синхронизатора 12. Перемещение поршня регистрируется с помощью регистратора 13 перемещения.

Торможение груза А и предотвращение удара поршня 7 по дну отверстия 5 осуществляют с помощью рамы 14.

Способ осуществляется следующим образом

Приготавливают контрольно-измерительную аппаратуру для регистрации давления жидкости в образце при разрушении и перемещении груза 4 с поршнем 7. Производят сброс груза 4, движущегося по направляющим копра, который производит удар по головке поршня 7. При этом жидкость 6 в образце 1 сжимается и в ней возникает высокое давление, достаточное для образования начальной трещины в образце в плоскости концентратора напряжений. Размер начальной трещины регулируют

объемом жидкости в отверстии. Образование начальной трещины производят без измерений. Производят повторную заливку жидкости 6 в отверстие 5 в количестве, достаточном для разрушения образца 1, и сбрасывают груз 4 с высоты, необходимой для осуществления заданной скорости нагружения образца Р, которую регулируют также количеством резиновых прокладок 9.

Жидкость 6 заполняет начальную трещину и при движении груза 4 вместе с поршнем 7 вниз создает до момента полного разрушения равномерно распределенное давление Р на берега трещины, величину которого

регистрируют с помощью датчика 10 давлений, промежуточного усилительного устройства и электронного запоминающего осциллографа 11, который запускается при замыкании контактов синхронизатора 12.

Перемещение поршня и груза регистрируют с помощью регистратора 13 перемещения. Создание начальной трещины в образце 1 и его разрушение осуществляют различными несмешивающимися жидкостями

6, например водой и керосином. Кроме того, жидкость для создания начальной трещины берут такую, что она составляет след на поверхности трещины, например окрашивают воду. При этом фронт начальной трещины

должен быть четко виден на поверхности материала после разрушения образца 1, поскольку ее размер входит в формулу для расчета трещиностойкости материала.

Трещиностойкость материала К-|с определяют по формуле

Кю Fi/P VTT ,

где Р - амплитуда осциллограммы давления:

I - размер (радиус или длина) начальной

трещины;

FI - функция, значение которой зависит от пространственной ориентации и размера начальной трещины.

Пример. Исследуют на трещиностойкость образцы кубической формы полиме- тилметакрилата (ПММА) размером 10x10x10 см и бетонные образцы размером 20x20x20 см,. Диаметр отверстия в образцах ПММА и внутренний диаметр обсадной трубки в отверстии бетонных образцов и диаметр поршня равен 9 мм. В торце поршня вмонтирован турмалиновый датчик давления, который соединен антивибрационным кабелем с усилителем и осциллографом.

Масса груза вертикального копра в опытах с ПММА составляет 50 кг. в опытах с бетоном 10 кг. Эксперименты проводят при скорости нагружения Р 10 Па/с. Начальная трещина в образцах создается ударным

сжатием столбика окрашенного глицерина высотой 9-12 мм. Разрушение образцов производят окрашенной водой. Размер начальной трещины ПММА определяется фотографированием образца, а в бетоне по следу окрашенной жидкости. Радиус (глубина) начальной кольцевой трещины, которая образуется у основания отверстия составляет 8,6 мм в ПММА и 12,5 мм в бетоне. Величина максимальной нагрузки в образцах ПММА составляет 6,7 МПа, бетона 2,78 МПа.

Регистрация перемещений поршня производится скоростной кинокамерой. Расчет трещиностойкости по приведенной

1

формуле дает Kic 0,79 МПа м 2 для

j

ПММА и Kic 3,51 МПа м 2 для бетона, из которых видно, что трещиностойкость ПММА при такой скорости нагружения близка к статической трещиностойкости Kic 1

(Kic- 1,02 МПа м 2).

Формула изобретения 1, Способ определения динамической трещиностойкосги материала заключающийся в том что в образце материала создз

ют начальную трещину, прикладывают к образцу разрушающую нагрузку и измеряют ее величину, с учетом которой определяют динамическую трещиностойкость, отличающийся тем, что, с целью повышения

точности за счет приложения нагрузки непосредственно к беоегам трещины, предварительно в образце выполняют глухое отверстие, заполняют его жидкостью, создание начальной трещины осуществляют

ударным сжатием жидкости в отверстии, повторно заполняют отверстие жидкостью, а приложение разрушающей нагрузки осуще- стляют повторным ударным сжатием жидкости.

2. Способ по п. 1, о т л и ч а ю щ и и с я

тем что, с целью регистрации величины начальной трещины первичное и повторное заполнение отверстия осуществляют несмешивающимися или разноцветными жид

костями

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания материала на трещиностойкость | 1988 |

|

SU1562749A1 |

| Образец для определения трещиностойкости материала | 1991 |

|

SU1809361A1 |

| Способ определения температуры хрупкого разрушения изделия | 1989 |

|

SU1809362A1 |

| Способ испытания горных пород | 1990 |

|

SU1724867A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ТРЕЩИНОСТОЙКОСТИ БЕТОНА В ИЗДЕЛИИ | 2019 |

|

RU2725162C1 |

| Способ определения прочности соединения наварного шва с цилиндром | 1988 |

|

SU1631350A1 |

| Способ определения критических параметров трещиностойкости конструкционных материалов | 1990 |

|

SU1753336A1 |

| Способ определения величин главных напряжений в массиве пород | 1990 |

|

SU1765397A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОГО КОЭФФИЦИЕНТА ИНТЕНСИВНОСТИ НАПРЯЖЕНИЯ В ИЗДЕЛИИ | 2006 |

|

RU2324916C1 |

| Установка для испытания на трещиностойкость плоских образцов с концентратором | 1990 |

|

SU1748055A1 |

Изобретение относится к испытательной технике, к испытаниям на прочность. Цель изобретения - снижение трудоемкости создания начальной трещины и повышение точности за счет приложения нагрузки непосредственно к берегам трещины и регистрации величины начальной трещины. В образце 1 выполняют глухое отверстие 5 и заполняют жидкостью 6. Создают начальную трещину ударным сжатием жидкости Повторно заполняют отверстие жидкостью, несмешивающейся с первой или отличной по цвету, и производят разрушение образца повторным ударным сжатием жидкости. Определяют величину разрушающей нагрузки и коэффициент трещиностойкости. 1 з.п. ф-лы 1 ил. л W fe О ел 00 о

| Вовк А.А | |||

| и др | |||

| Поведение грунтов под действием импульсных нагрузок | |||

| - Киев: На- укова думка, 1984. |

Авторы

Даты

1991-06-23—Публикация

1989-04-11—Подача