&

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества точечныхСВАРНыХ СОЕдиНЕНий | 1977 |

|

SU811136A1 |

| Устройство для контроля качества точечных сварных соединений | 1977 |

|

SU785728A1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185617C2 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ | 2006 |

|

RU2339029C2 |

| ВИХРЕТОКОВЫЙ СПОСОБ ДВУХПАРАМЕТРИЧЕСКОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2000 |

|

RU2184930C2 |

| Способ вихретокового контроля и устройство для его осуществления | 1986 |

|

SU1478110A1 |

| Способ вихретокового контроля качества сварных соединений и устройство для его осуществления | 1989 |

|

SU1652893A1 |

| Устройство для вихретокового контроля проводящих сред | 1977 |

|

SU721737A1 |

| ЦИФРОВОЙ ВИХРЕТОКОВЫЙ ДЕФЕКТОСКОП | 2009 |

|

RU2411517C1 |

| ВИХРЕТОКОВЫЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ И ВИХРЕТОКОВОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2006025C1 |

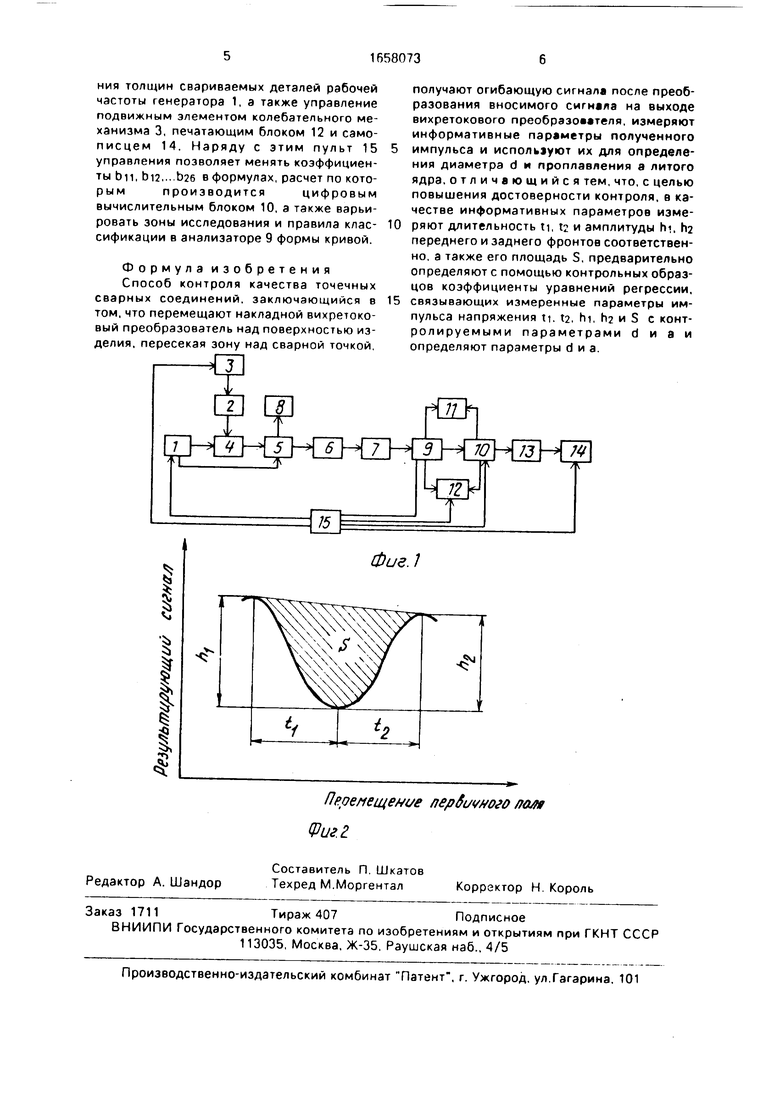

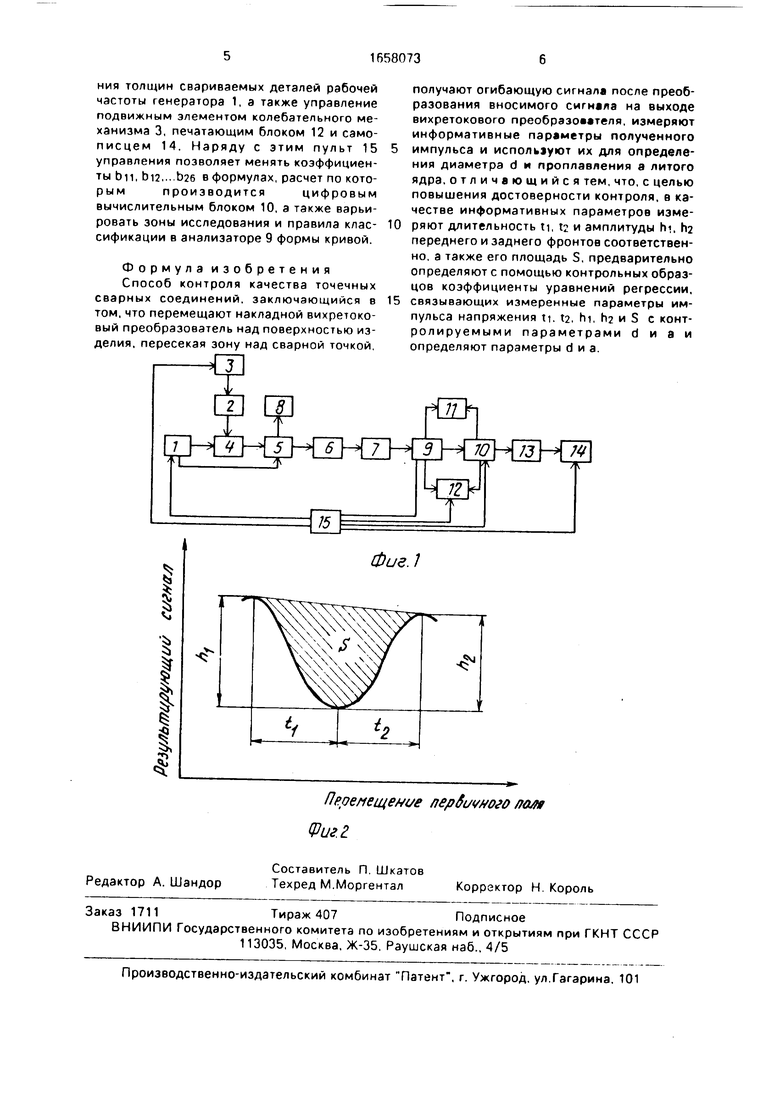

Изобретение относится к нераэрушаю- щему контролю и может быть использовано для выявления дефектов сварки точечных сварных соединений Цель изобретения - повышение достоверности контропя - достигается путем измерения информативных параметров, в большей степени связанных с качеством сварного соединения При перемещении вихретокового преобразователя над точечным сварным соединением формируется импульс, характеризуемый длительностью ц. t2 и амплитудой hi. (12 переднего и заднего фронтов соответственно, а также площадью S импульса. По сово- купности этих параметров путем вычисления по предварительно полученным формулам регрессионного анализа определяются диаметр d и величина а проплавле- ния литого ядра 2 ил

Изобретение относится к неразрушающему контролю и может быть использовано для выявления дефектов сварки точечных сварных соединений.

Цель изобретения - повышение достоверности контроля - достигается путем измерения информативных параметров, в большей степени связаных с качеством сварного соединения.

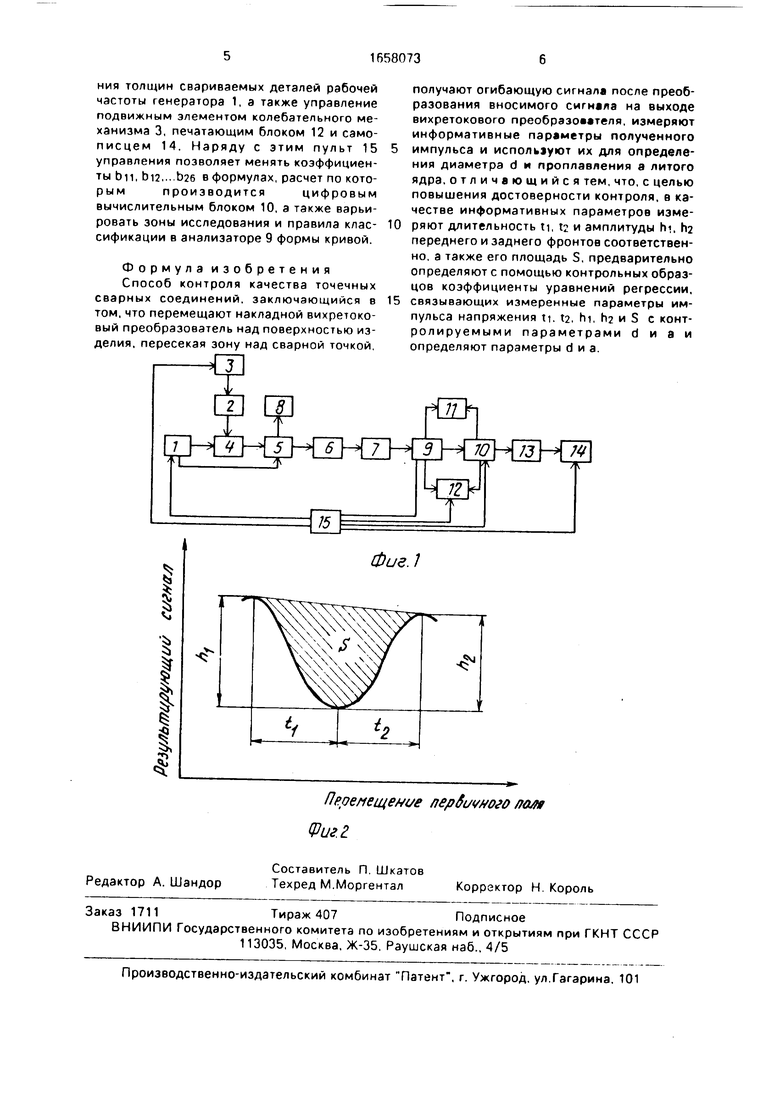

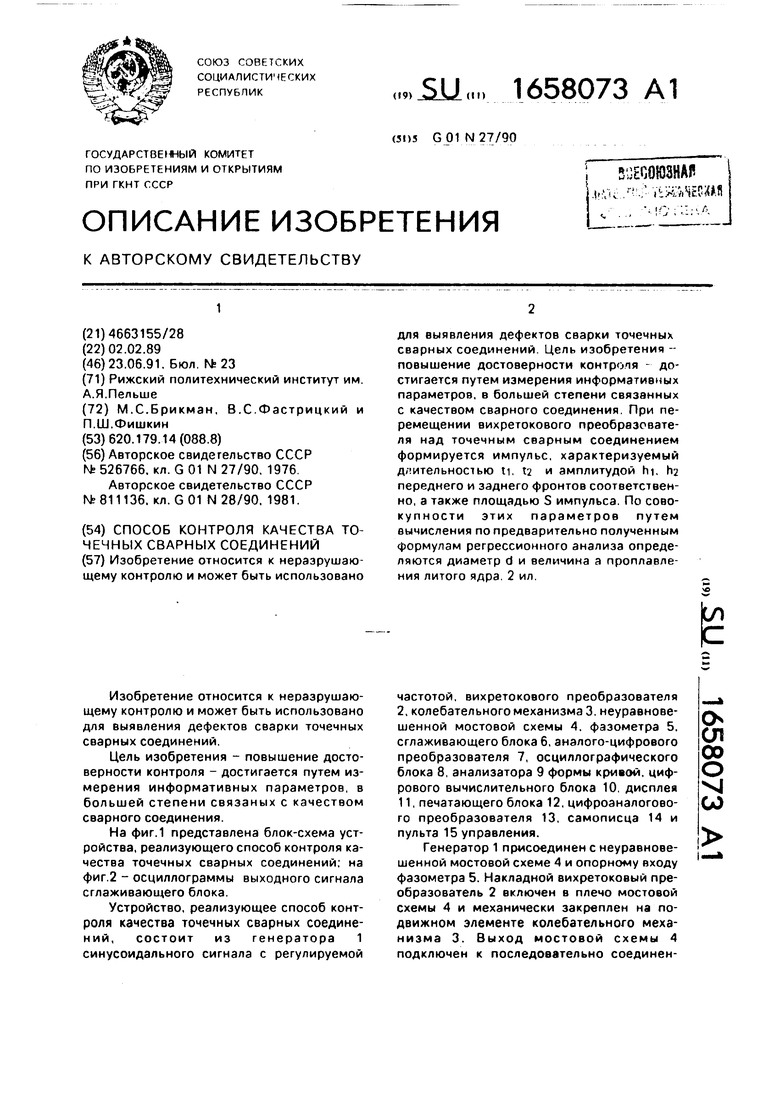

На фиг.1 представлена блок-схема устройства, реализующего способ контроля качества точечных сварных соединений: на фиг.2 - осциллограммы выходного сигнала сглаживающего блока.

Устройство, реализующее способ контроля качества точечных сварных соединений, состоит из генератора 1 синусоидального сигнала с регулируемой

частотой, вихретокового преобразователя 2, колебательного механизма 3. неуравновешенной мостовой схемы 4. фазометра 5. сглаживающего блока 6, аналого-цифрового преобразователя 7, осциллографического блока 8, анализатора 9 формы кривой, цифрового вычислительного блока 10. дисплея 11, печатающего блока 12, цифроаналогово- го преобразователя 13, самописца 14 и пульта 15 управления.

Генератор 1 присоединен с неуравновешенной мостовой схеме 4 и опорному входу фазометра 5. Накладной вихретоковый преобразователь 2 включен в плечо мостовой схемы 4 и механически закреплен на подвижном элементе колебательного механизма 3. Выход мостовой схемы 4 подключен к последовательно соединенОч

сл

00

о

VI

со

ным фазометру 5, сглаживающему блоку 6. аналого-цифровому преобразователю 7. анализатору 9 формы кривой и цифровому вычислительному блоку 10 Осциллографи- ческий блок 8 присоединен с выходу фазометра 5. Дисплей 11 и печатающий блок 12 присоединены к выходам анализатора 9 формы кривой и цифрового вычислительного блока 10. Последовательно соединенные цифроэналоговый преобразователь 13 и самописец 14 подключены к выходу цифрового вычислительного блока 10 Пульт 15 управления соединен с управляющими входами генератора 1, колебательного механизма 3, анализатора 9 формы кривой, цифрового вычислительного блока 10, печатающего блока 12 и самописца 14

Способ контроля качества точечных сварных соединений реализуется следующим образом.

Синусоидальное напряжение с генератора 1 поступает на мостовую схему 4, в одно из плеч которой включен накладной вихретоковый преобразователь 2, закрепленный на подвижном элементе колебательного механизма 3 Накладной вихретоковый преобразователь 2 устанавливается над сварной точкой и с помощью колебательного механизма 3 перемещается в плоскости, параллельной поверхности соприкосновения сваренных деталей

В зависимости от качества сварного соединения изменяется комплексное сопротивление накладного вихретокового преобразователя 2, а следовательно и выходной сигнал мостовой схемы 4 Последняя построена таким образом, что фаза ее выходного напряжения не зависит от величины зазора между вихретоковым преобразователем 2 и контролируемым объектом, а определяется лишь изменением электропроводности в зоне контроля, которое, в свою очередь, зависит от качества сварки

С выхода мостовой схемы 4 сигнал поступает на первый вход фазометра 5, на опорный вход которого подается сигнал с генератора 1. Выходной сигнал фазометра 5 с целью снижения помех фильтруется в сглаживающем блоке 6 и поступает на аналого-цифровой преобразователь 7 и осцил- лографический блок 8. Последний предназначен для контроля измеряемого сигнала во время установки накладного вихретокового преобразователя 2 на контролируемый обьект и позволяет повысить информативность измерений.

Выходной сигнал аналого-цифрового преобразователя 7 подвергается предварительному исследованию в анализаторе 9 формы кривой. При этом используется то

обстоятельство, что распределение локальных максимумов и минимумов измеренной кривой (фиг 2) позволяет качественно охарактеризовать вид литого ядра С этой

целью в анализаторе 9 производится поиск экстремумов кривой в заданных ее зонах На основе результатов поиска осуществляется классификация типа кривой на следую щие 3 класса 1) нестандартный, не

0 поддающийся классификации: 2) нестандартный, соответствующий определенному дефекту; 3) стандартный подлежащий по следующей обработке

При выявлении кривых, соответствую5 щих первым двух классам анализатор 9 выдает соответствующую информацию на дисплей 11 и печатающий блок 12 На этом процесс измерения заканчивается

В случае отнесения результатов изме0 рений к третьему классу производится дальнейшая обработка измерений кривой с целью нахождения оценок основных параметров литого ядра диаметра d и величины проплавления а Данная процедура осуще5 ствляется цифровым вычислительным блоком 10 на вход которого подаются длительность ti, t2 и амплитуды hi h2 переднего и заднего фронтов импульсов соответ- ственно, а также площадь S импульса

0 Вычисление проводится по формулам регрессионного анализа

d buhi + bi2ti + 61312 - bi4h2 + -bie a Ь21ГИ -I- b22tl + b23t2 - -f b25S + b2fi где bn. ,b26 - коэффициенты регрессии

5Полученные значения d и а отображаются на дисплее 11 и печатающем блоке 12

Кроме того, результаты анализа и измерения параметров кривой с помощью циф- роаналогового преобразователя 13

0 подаются на самописец 14, предназначенный для длительного хранения информации

Коэффициенты bn, ,bi2, ,b26 в формулах определяются по данным предвари5 тельных экспериментов на обучающей выборке на основе методов регрессионного анализа. С этой целью на образцах обучающей выборки производится измерение параметров кривой ti, t2. hi, h2. S на выходе

0 сглаживающего блока 6, после чего методами металлографического анализа определяются соответствующие значения параметров литого ядра d и а. Затем методом наименьших квадратов рассчитывают5 ся коэффициенты bn. bi2. ,626. значения которых вводятся в цифровой вычислительный блок 10.

Устройство снабжено также пультом 15 управления, с помощью которого осуществляется изменение в зависимости от сочетания толщин свариваемых деталей рабочей частоты генератора 1, а также управление подвижным элементом колебательного механизма 3, печатающим блоком 12 и самописцем 14. Наряду с этим пульт 15 управления позволяет менять коэффициенты on, bi2,...b26 в формулах, расчет по которымпроизводитсяцифровымвычислительным блоком 10, а также варьировать зоны исследования и правила классификации в анализаторе 9 формы кривой.

Формула изобретения Способ контроля качества точечных сварных соединений, заключающийся в том, что перемещают накладной вихретоко- вый преобразователь над поверхностью изделия, пересекая зону над сварной точкой,

1

1 1

получают огибающую сигнале после преобразования вносимого сигнала на выходе вихретокового преобразователя, измеряют информативные параметры полученного

импульса и испольэуют их для определения диаметра d и проплавления а литого ядра, отличающийся тем, что, с целью повышения достоверности контроля, в качестве информативных параметров измеряют длительность ti, 12 и амплитуды hi. h2 переднего и заднего фронтов соответственно, а также его площадь S, предварительно определяют с помощью контрольных образцов коэффициенты уравнений регрессии,

связывающих измеренные параметры импульса напряжения ц. 12, hi, h2 и S с контролируемыми параметрами d и а и определяют параметры d и а.

Фие.1

| Устройство для контроля толщины немагнитных металлических изделий | 1975 |

|

SU526766A2 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-06-23—Публикация

1989-02-02—Подача