Изобретениет относится к технологии получения поверхностно-активных веществ (ПАВ), в частности на основе олефинов взаимодействием с сульфирующими агентами, используемых в качестве диспергаторов, ус- тойчивых в жесткой воде для моющих средств Амфат.

Согласно известному способу олефины вначале подвергают обработке газообразным сульфирующим агентом, представляющим собой смесь паров триоксида серы с воздухом при 35-40°С, затем реакционную массу нейтрализуют водным раствором гид- роксида натрия до нейтральной реакции, после чего к полученному продукту прибавляют избыток водного раствора гидроксида натрия и новую смесь перемешивают в течение 30 мин при 140°С. Затем смесь пропускают при 290°С через термопечь с повышенным давлением.

Однако получаемый поверхностно-активный продукт имеет невысокую диспергирующую способность и устойчивость к солям жесткости.

Целью изобретения является повышение диспергирующей способности и устойчивости к солям жесткости целевого продукта.

Согласно предлагаемому способу получения поврехностно-активных веществ на основе олефинов путем сульфирования. парами триоксида серы, разбавленными воздухом, и последующей обработкой реакционной массы, реакционную массу вначале обрабатывают этилатом натрия до достижения нейтральной среды, а затем этаноламинами, поддерживая молярное отношение этаноламин: олефин, равным (0,4- 0,6):1, температуру 120 140°С в течение 20-50 мин.

Предлагаемый способ позволяет получить поверхностно-активный продукт, проявляющий диспергирующую способность 0,15 г/100 г олеата натрия и устойчивость к

О

ел

I

со

солям жесткости 40- г/г хлорида кальция, ч го существенно превышает эти же показатели известного диспергатора.

В качестве олефинов для осуществления способа применяют олефины с температурой выкипания 180-240°С, йодным числом 142 г 12/100 г, содержащие 94,9% олефинов14,8% внутренних олефинов, 0,3% диолефиновых соединений.

В качестве триоксида серы используют пары с температурой кипения 44,5°С.

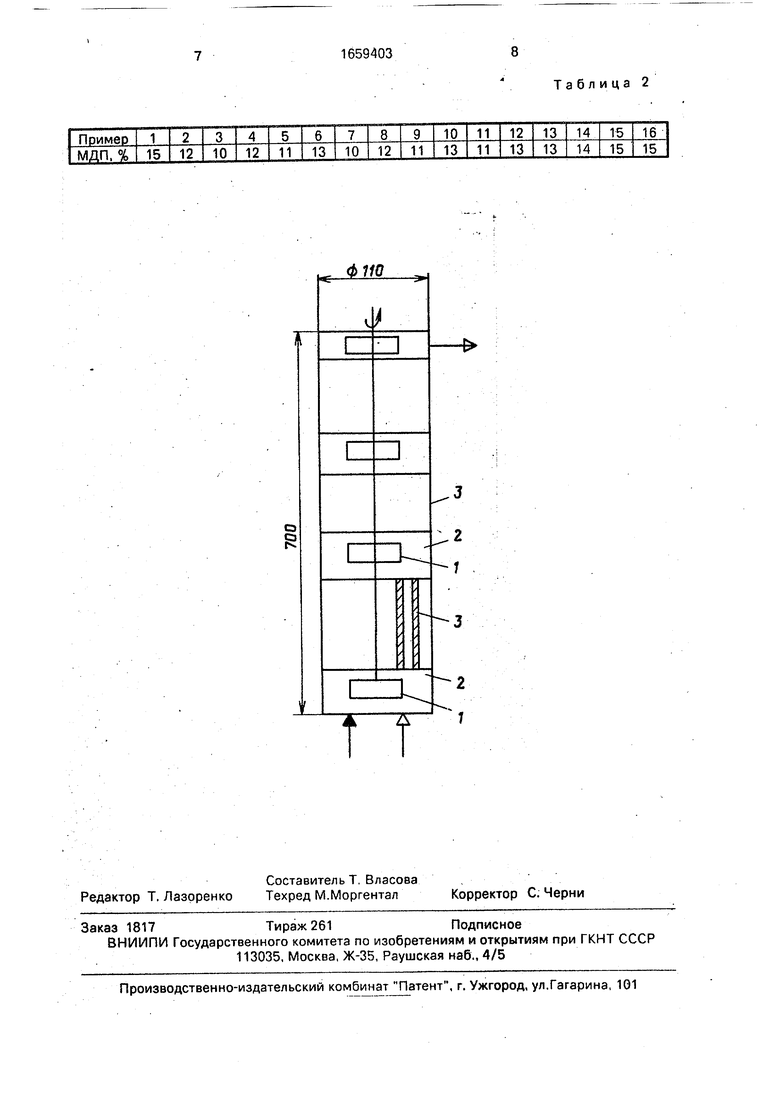

На чертеже схематически изображен аппарат для осуществления предлагаемого способа.

Реакционную массу из олефинов и паров триоксида серы получали в аппарате, изображенном на чертеже. Обработку олефинов парами триоксида серы также можно проводить в объемных аппаратах с мешалками или других традиционных смесителях, например пленочных аппаратах.

Обработку этилатом натрия осуществляют в аппарате с мешалкой, обработку эта- ноламинами можно осуществлять как в аппарате с мешалкой, так и в циркуляционном контуре, включающем насос с теплообменником.

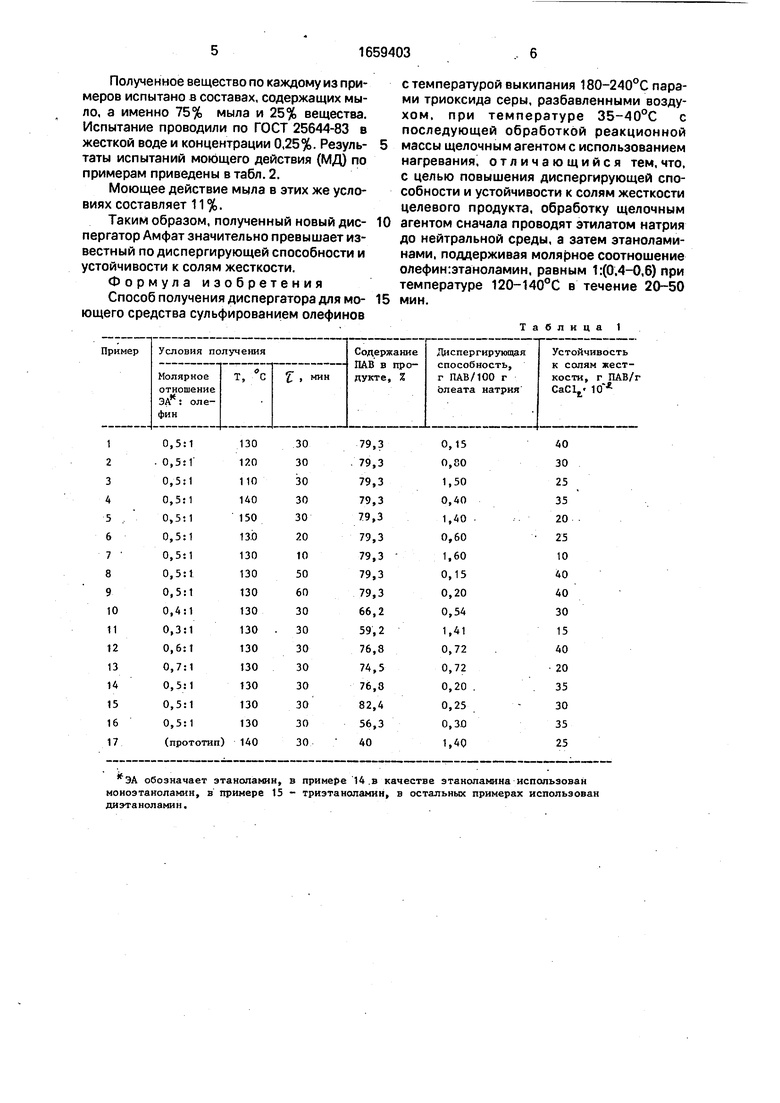

Пример 1 характеризует влияние молярного отношения этаноламина и олефи- на, температуры и времени п-ри их оптимальных значениях на диспергирующую способность и устойчивость к солям жесткости, из которого следует, что эти параметры соответственно равны 0,15 г/100 г олеата натрия и 40 г/г CaCte.

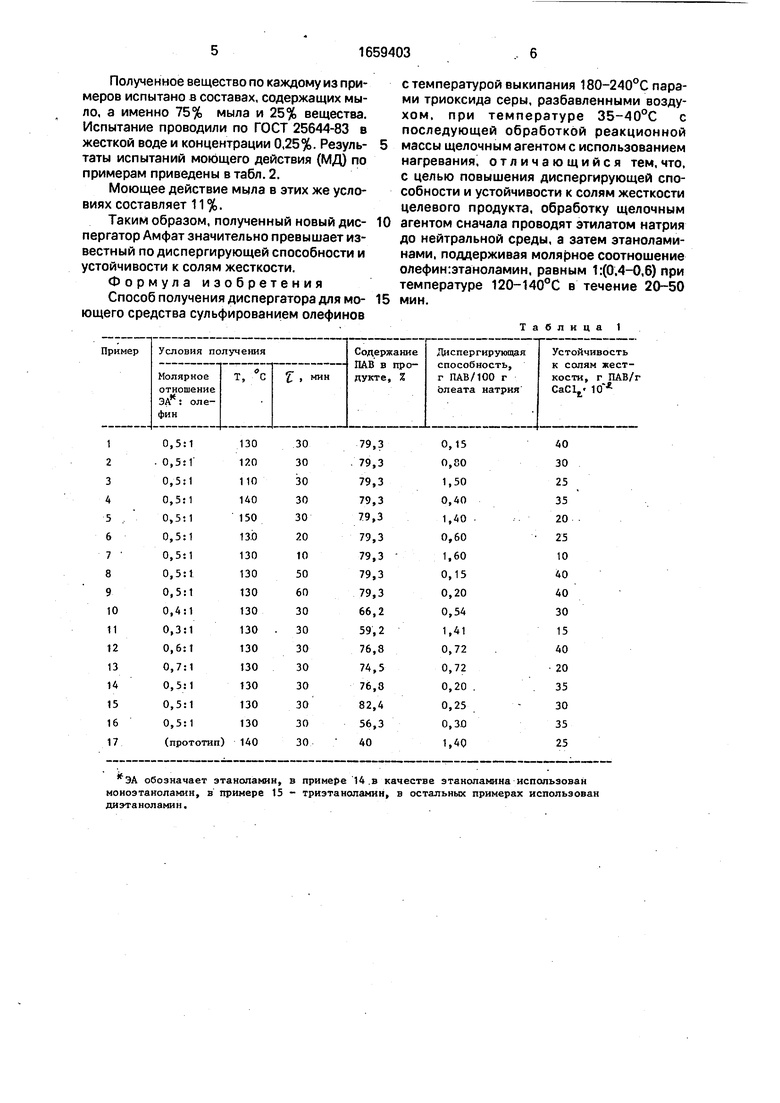

Примеры 2-5 характеризуют влияние температуры, примеры 6-9 - влияние времени, примеры 10-13 - влияние молярного отношения,примеры 14-15 - влияние природы этаноламинов, пример 16 - эффективность продукта, полученного в объемном аппарате с мешалкой, пример 17 - эффективность способа-прототипа.

Пример 1. В нижнюю часть реактора, представляющего собой цилиндр диаметром 110 мм, в котором расположены турбинные мешалки 1, устройство измерения температуры, реакционные трубки диаметром 12 мм, смесительная 2 и охлаждающая 3 зоны, патрубками подвода реагентов и отвода реакционной массы, патрубками подвода и отвода охлаждающего агента вводят 1 кг/ч (4,38 моль/ч) а-олефинов с йодным числом 112 г г/г, температурой выкипания 180-240°С, средней молекулярной массой 228 и 0,4 кг/ч (5,04 моль/ч) паров триоксида серы, разбавленных воздухом до 5 об.%. Содержание олефинов в смеси реагентов, если бы реакция не протекала, составляет 74%. Расход воздуха составляет 2,2 м3/ч. Температуру в зоне сульфирования поддерживают 35°С. Время обработки газообразным реагентом

жидких олефинов составляет 10 с. Реакционная масса непрерывно выходит с верхней части реактора в количестве 1,35 кг/ч с кислотным числом 145 мг КОН/г, которую в сепараторе отделяют от газовой фазы. Пол0 ученные в таких условиях 850 г реакционной массы разделяют на две части.

Первую часть согласно прототипу в количестве 50 г вначале нейтрализуют при перемешивании 10%-ным водным раствором

5 гидроксида натрия до нейтральной среды, а затем прибавив на 1 мас.ч. нейтрализованного продукта 0,25 мас.ч. 10%-ного раство- ра гидроксида натрия, смесь помещают в аппарат с мешалкой, поднимают температу0 ру до 140°С и в течение 30 мин перемешивают. После завершения процесса получают продукт, содержащий 34,8% поверхностно- активных веществ. Диспергирующая способность этого продукта составляет 1,4 г

5 ПАВ/100 г олеата натрия, устойчивость к солям жесткости составляет 25 10 2 г ПАВ/г хлорида кальция. Этот пример характеризует прототип (см. таблицу, пример 17).

Вторую часть реакционной массы в ко0 личестве 800 г помещают в аппарат с мешалкой, в который добавляют при перемешивании и комнатной температуре 140,6 г этилата натрия до достижения нейтральной среды. Содержание олефинов в

5 этой смеси, если бы реакция не протекала, составляет 62,9%. Из нейтральной смеси выделяют 16 порций по 50 г, каждую из которых обрабатывают этаноламином.

В данном примере 50 г смеси, содержа0 щей 62,9% олефинов (из расчета, что на предыдущих ступенях реакции не протекали, а получается смесь взятых компонентов), помещают в цилиндрический реактор, снабженный мешалкой, системой поддержания

5 температуры, патрубками для загрузки реагентов, патрубками для подвода и отвода теплоагента и при перемешивании добавляют 30,7 г диэтаноламина. Молярное отношение диэтаноламин: олефин составляет 0,5:1.

0 Смесь перемешивают при 130°С в течение 30 мин и получюат продукт, содержащий 79,3% поверхностно-активных веществ.

Диспергирующая способность полученного ПАВ составляет 0,15 г ПАВ/100 голеа5 та натрия. Устойчивость к солям жесткости составляет 40102 г ПАВ /г хлорида кальция. Примеры 2-16. Проводят в условиях примера 1.

Полученные результаты приведены в табл.1.

Полученное вещество по каждому из примеров испытано в составах, содержащих мыло, а именно 75% мыла и 25% вещества. Испытание проводили по ГОСТ 25644-83 в жесткой воде и концентрации 0,25%. Результаты испытаний моющего действия (МД) по примерам приведены в табл. 2.

Моющее действие мыла в этих же условиях составляет 11%.

Таким образом, полученный новый дис- пергатор Амфат значительно превышает известный по диспергирующей способности и устойчивости к солям жесткости.

Формула изобретения

Способ получения диспергатора для моющего средства сульфированием олефинов

0

5

с температурой выкипания 180-240°С парами триоксида серы, разбавленными воздухом, при температуре 35-40°С с последующей обработкой реакционной массы щелочным агентом с использованием нагревания, отличающийся тем, что, с целью повышения диспергирующей способности и устойчивости к солям жесткости целевого продукта, обработку щелочным агентом сначала проводят этилатом натрия до нейтральной среды, а затем этанолами- нами, поддерживая молярное соотношение олефин:этаноламин, равным 1:(0.4-0,6) при температуре 120-140°С в течение 20-50 мин.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поверхностно-активных веществ | 1984 |

|

SU1263694A1 |

| Способ получения реагента для добычи нефти | 1985 |

|

SU1273357A1 |

| Способ получения поверхностно-активных веществ | 1981 |

|

SU1086731A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРИЛСУЛЬФОНОВЫХ КИСЛОТ И АЛКИЛАРИЛСУЛЬФОНАТОВ | 2007 |

|

RU2462453C2 |

| ПОВЕРХНОСТНО-АКТИВНАЯ КОМПОЗИЦИЯ | 2017 |

|

RU2728792C2 |

| Способ получения пенообразователей и стабилизаторов дисперсных систем | 1988 |

|

SU1576528A1 |

| Способ получения пенообразователя и/или диспергатора для синтетических моющих средств | 1990 |

|

SU1712354A1 |

| ВОДОРАСТВОРИМЫЕ СУЛЬФОНАТЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ, ЖИДКАЯ СУСПЕНЗИЯ УГЛЯ В ВОДЕ И ЖИДКАЯ БЕТОННАЯ СМЕСЬ | 1993 |

|

RU2047599C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ И ПЕРЕМЕЩЕНИЯ ВЫСОКОВЯЗКИХ НЕФТЯНЫХ ПРОДУКТОВ И ВОДНАЯ ДИСПЕРСИЯ ВЫСОКОВЯЗКОГО НЕФТЯНОГО ПРОДУКТА В ВОДЕ | 1994 |

|

RU2128167C1 |

| Способ получения сульфонатов | 2018 |

|

RU2688694C1 |

Изобретение касается сульфосодержа- щих веществ, в частности получения дис- пергатора для моющего средства. Цель - повышение диспергирующей способности и устойчивости к солям жесткости целевого продукта. Процесс ведут сульфированием олефинов с т. выкипания 180-240°С парами триоксида серы, разбавленными воздухом, при 35-40°С с последующей обработкой сначала этилатом натрия до нейтральной среды, а затем этаноламинами с поддержанием молярного соотношения олефина и этаноламина 1 :(0,4-0,6) при 120-140°С в течение 20-50 мин. Эти условия обеспечивают в полученном продукте диспергирующую способность лучшую, чем известный продукт (0,15-0,6) г ПАВ/100 г олеата натрия), и -лучшую устойчивость к солям жесткости

ЭА обозначает этаноламнн, в примере 14 в качестве этаноламина использован моноэтаноламин, в примере 15 - триэтаноламин, в остальных примерах использован диэтаноламин.

ГТ

Таблица 2

| Перестый В.А | |||

| и др | |||

| Получение олефин- сульфонатов и их свойства | |||

| М.: ЦНИИТЭ- нефтехим, 1973 | |||

| с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1991-06-30—Публикация

1989-03-20—Подача