Настоящее изобретение относится к способу получения новых поверхностноактивных веществ (ПАР) на основе нефтяных масел, которые могут найти применение в качестве солюбилизирующих и диспергирующих средств, технических моющих средств, основы мицеллярных . дисперсий.

Известен способ получения ПАВ, заключающийся в том, что нефтяные масла с молекулярной массой и температурой выкипания 300-500°С подвергают сульфированию серным ангидридом, разбавленным сухим воздухом до концентрации 1,5-2,5 обЛ при весовом соотношении, равном 100:12-16, в каскаде реакторов - пленочного при температуре ЗО-бО С и идеального перемешивания при температуре 60-80 С с последующей нейтрализацией основанием. Содержание ПАВ в готовом продукте 28-32%.

К недостаткам известного способа относится то, что ПАВ, полумаемое по данному методу,обладает недостаточной солюбилизирующей. активностью, и кроме того, данный способ в силу своей технологии требует большого расО 00 хода серного ангидрида и щелочи.

Целью данного изобретения являето со ся разработка безотходного способа получения нового ПАВ, которое бы обладало высокой солюбилизирующей активностью.

Поставленная цель достигается описываемым способом получения новых ПАВ, заключающимся в том,.что нефтяные масла с температурой выкипания 350-520 С подвергают сульфированию смесью серного ангидрида, с воздухом при массовом соотношении

серный ангидрид, равном

масла

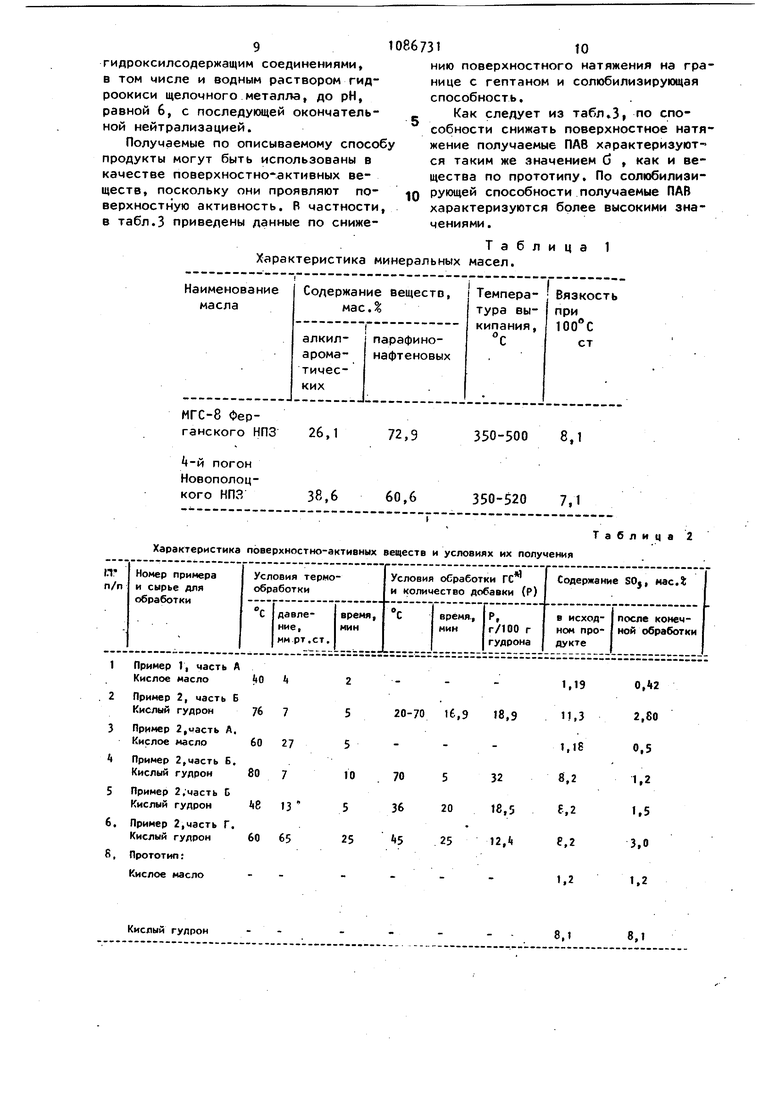

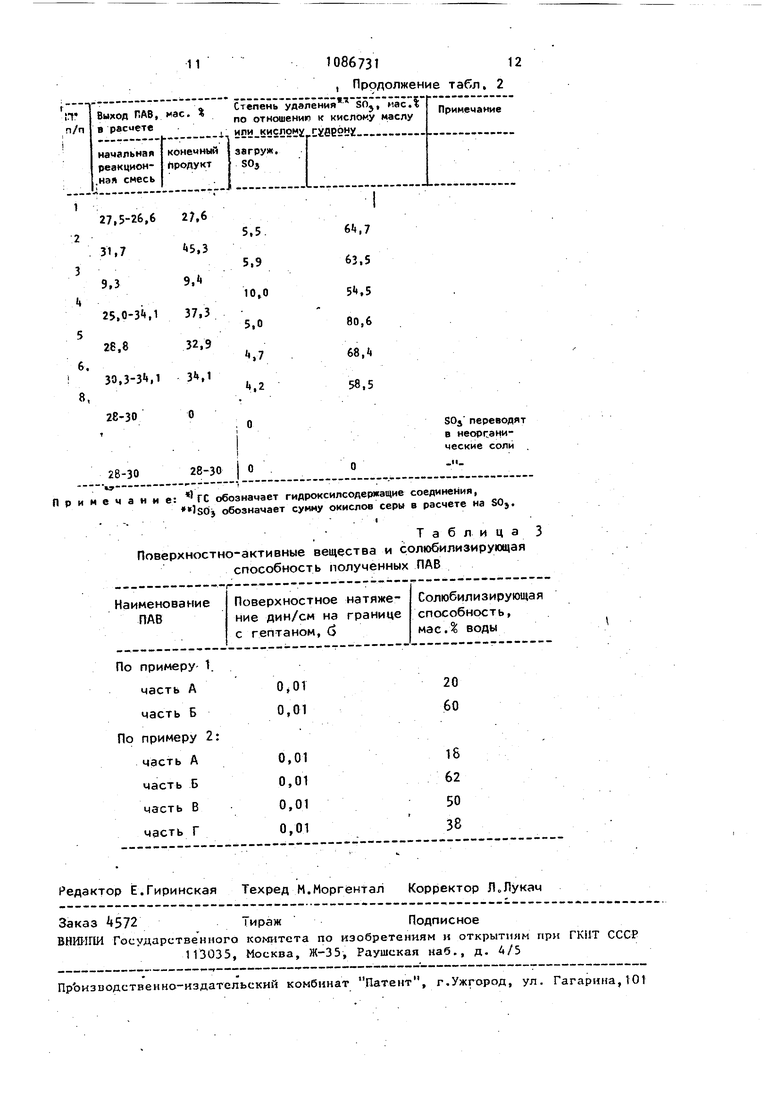

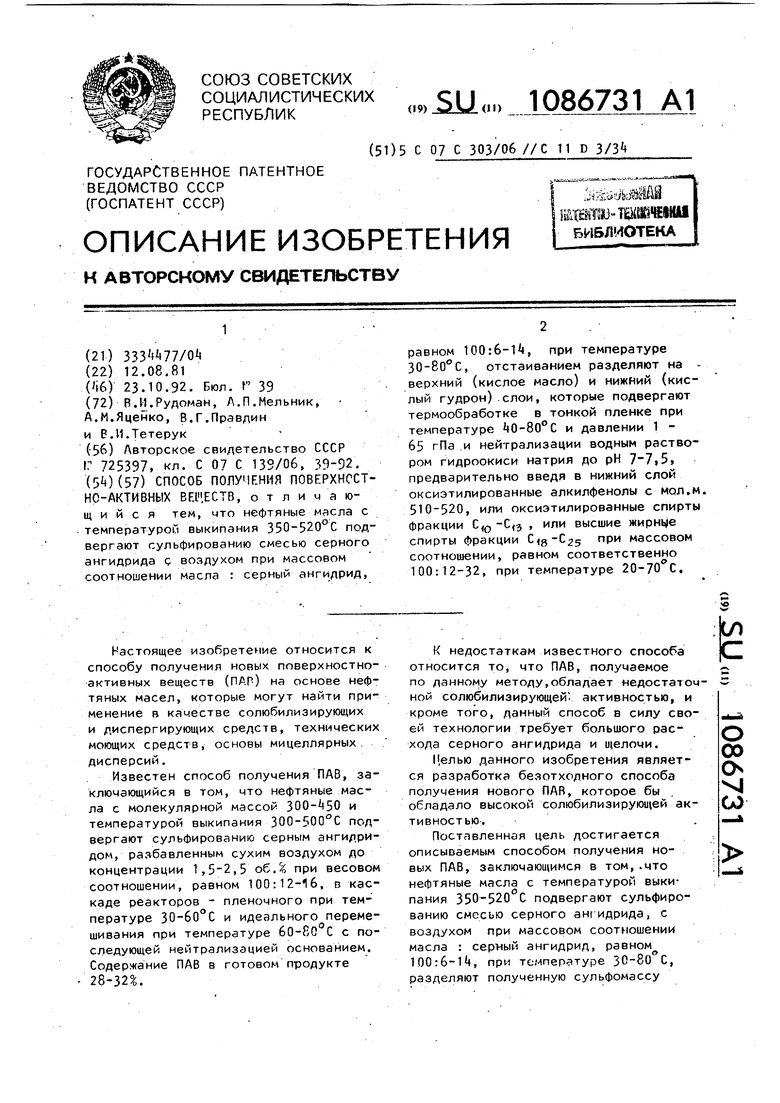

100:6-1 4, при температуре 30-80 С, разделяют полученную сульфомассу 31 отстаиванием на верхний (кислое масло) и нижний (кислый гудрон) слои, которые подвергают термообработке в тонкой пленке при температуре 4080 С и давлении 1-65 гПа и нейтрализации водным раствором гидроокиси натрия до рН 7-7,5| предварительно введя в нижний слой оксиэтилированные алкилфенолы с молекулярным весом 510.520 или оксиэтилированные спирты фракции C, или высшие жирные спирты фракции Cjg-C g при массовом соотношении, равномсоответственно 100:12-32, при температуре 20-70 С. В процессе сульфирования использованы масла, характеристика которых приведена в табл.1. Пример 1,8 пленочный реактор длиной 3 м, снабженный патрубками и охлаждающими рубашками, по центротрубе подают смесь серного ангидри да и воздуха, включающего 1,7 кг/ч (0,17 серного ангидрида и 13 воздуха, в верхнюю часть реактора также подают вязкое дистиллатное масло Новополоцкого НПЗ, выкипающее при температуре С с расходом 10,5 кг/ч, таким образом что оно стекает к внутренней части трубы в виде тонкой пленки. Массовое отношение серный ангидрид/масло составляет It/lOO или 12,28% серного ангидрида на смесь реагентов. Реакционная смесь, пройдя турбулизатор, поступает в реактор идеального смешения, обеспечивающий интенсивное диспергирование гетерогенных фаз, а затем отделение жидкос ти от отработанных газов. Отработанные газы направляют на утилизацию известными способами, например-, на окисление серного ангидрида или на щелочную очистку. Температуру в пленочном реакторе поддерживают по длине реактора и в реакторе идеального смешения - б5 С. Полученная реакционная смесь в количестве 11,48 кг/ч содержит 28 поверхностн активных веществ, 2,2% смеси серного и сернистого ангидридов в пересчете на серный ангидрид, для сохранения именуемых по тексту окислами серы и 69iSS углеводородов. I При этом следует отметить, что ко личество окислов серы в 2, в реакционной смеси соответствует по 1 отношению ко взятому серному ангидриду. После отстаивания в течение tO ч реакционную смесь разделяют на два слоя: верхний слой - кислое масло (89%) часть А, нижний слой - кислый гудрон (11%) часть Б. При этом в кислом масле содержится 27,5% ПАВ и 1,19о окислов серы (или 7,9% по отношению ко взятому серному ангидриду), 71,1% непрореагировавших углеводородов. Кислый гудрон включает: 31,7% ПАВ, 11,3% окислов серы (10,1% по отношению к загруженному серному ангидриду) и 5,5% углеводородов. Часть А - кислое масло подвергают термообработке на ротационном пленочном испарителе при температуре и давлении гПа в течение 2 мин. После термообработки реакционная масса содержит 27,6% ПАВ, 0,2% окислов серы. Степень удаления окислов серы составляет в расчете на кислое масло 6|,7% или 5,57% по отношению к загруженному серному ангидриду. Полученный после термообработки продукт нейтрализуют 0%-ным водным раствором едкого натра при 30 С и направляют на получение солей тяжелых металлов или мицеллярных дисперсий. К Кислому гудрону, часть Б, ( г) в аппарате с мешалкой, рубашкой и патрубками при температуре 20С в течение 1 мин добавляют 12,1 г оксиэтилированного 10 молями окиси этилена алкилфенола средней молекулярной массы 510. При этом реакционная смесь за счет разбавления содержит 26,6% ПАВ и 9|5% окислов серы. За счет внешнего подвода тепла и тепла реакции температуру поднимают до 70°С. Реакционная смесь после перемешивания в течение 15 мин содержит 5% ПАВ, 5,8% окислов серы. Степень удаления окислов серы в пересчете на кислый гудрон составляет 38% или 3,3° в пересчете на загруженный серный ангидрид. Полученную текущую реакционную . массу подвергают термообработке, как описано в примере 1, при температуре 7бс, при 7 гПа в течение 5 мин. После термообработки текучая масса содержит ,3% ПАВ, 2,85% окислов серы. Степень удаления окислов серы в расчете на массу составляет 50,9-. После термообработки регткциониую смесь ней510трализуют при iQ -HbiM водным ра створом едкого натра до рН 7,5 и используют продукт для получения Мицеллярных дисперсий. Степень удаления окислов серы за счет обработки гидроксилсодержащими соединениями и термообработки составляет 63,5. в расчете на кислый гудрон и 5,95 в расчете на загруженный серный ангидрид. ; Степень удаления окислов серы с учетом удаления окислов из кислого масла составляет 11, в пересчете на загруженный серный ангидрид. /Прим.ер 2. В условиях при- : мера 1 обрабатывают серным ангидридо м%сло МСГ-б с температурой выкипа ния . Расход масла поддерживают равным 10,5 кг/ч, серИого ангидрида О, 63 кг /ч. Массовое отношение серный ангидрид/масло cocтaвляet 6/100 или 5,66% на исходную смесь реагентов. После отделения отхо/гящих газов получают 11 р кг/ч реакционной смеси, в состав которой входит 10,8% ПАВ, 1,86% окислов серы или 27,9% в расчёте на загруженный серньн ангидрид и 86,9% углеводородов. После отстаивания в течение 20 ч получают два слоя: кислое масло 5, и кислый гудрон 5,6%; При дтрм кисло масло включает в себя 9,5% ПАВ, 1,18 Окислов серы или 19,7% в расчете на загруженный серный ангидрид, 88,6% углеводородов. Кислый гудрон включает в себя 3,1% ПАВ, 8,2% окислов серы или 8,2% в пересчете на загруженнЦй серный ангидрид, 55,8% углеводородов. Кислое масло разделяют на две час ти А и Б. Масть А нейтрализуют в цир куляционном контуре как указано в примере 1 до величины рН 4, получая 9,2% ПАВ, 1,1% окислов серы, а затем подвергают термообработке в роторном пленочном аппарате при темг пературе 60°С, давлении 27 мм рт.ст. (гПа) в течение S мин. б результате получают продукт, содержащий 9, ПАВ, 0,5% окислов серы. Степень удаления окислов серы в расчете на продукт до термообработки составляет 5,5% или 10% в пересчете на загруженный серный ангидрид. Удаленные окислы серы отправляют на щелОчную очистку или окисление известными методами/После доведения величины рН до 7 получают прозрачный в тонком слое продукт красного оттенка, который используют для получения.солей тяжелых металлов. Часть Б. Подвергают термообработ- ке при температуре , давлении 10 мм рт.ст, в течение 25 мин без предварительной нейтрализации. После термообработки и нейтрализации (10%-ным раствором едкого натра получают продукт, содержащий 9,3% ПАВ и 0,68% окислов серы. Степень удаления окислов серы в пересчете на кислое масло составляет 36,3% или 6,6% по отношению к загруженному серному ангидриду. Удаленные окислы серы отправляют на утилизацию указанны- ми методами. Продукт после термообработки используют для получения солей тяжелых металлов.- Кислый гудрон разделяют на 53 равные части по 100 г (Б,В,Г). К части гудрона Б в условиях примера 1 добавляют 32 г гидроксилсодержащего сое;динения - оксиэтилированного 10-60 молями Окиси.этилена алкилфенола молекулярной массы 52. (В случае простого разбавления смесь содержит 25% ПАВ и 6,2% окислов серы) . Смесь интенсивно перемешивают, поддерживая температуру 70С в течение 5 мин. Получают легколетучий продукт, содержащий 36,3% ПАВ и 2,49% окислов серы. Степень удаления окислов серы из кислого гудрона составляет 3,7% на загруженный серный ангидрид или Г. 39,6% - в пересчете на кислый гудрон. Смесь после добавки подвергают термообработке в роторном аппарате при температуре , давлении 7 мм рг,ст, (7 гПа) в течение 5мин. После обработки получают продукт с содержанием 37,3% ПАВ,- 1,2% окислов серы. Степень удаления окислов серы в пересчете на продукт до термообработки составляет 52,1% или 7,3% в пересчете на загруженный серный ангидрид. Удаленные окислы серы направляют на утилизацию, как указано выше. Полученный после термообработки продукт нейтрализуют АО%-ныМ раствором едкого натра и направляют на приготовление мицеллярных дисперсий. Таким образом, общая степень удаления окислов серы, учитывая обработку гидроксилсодержащими соединениями. составляет 80,6.в расчете на кислый гудрон или 4,99 - на расчете на сер ный ангидрид, В сочетании с приемом А степень удаления окислов серы соетавляет 14,99 в расчете на загружен ный серный ангидрид, В части гудрона В в условиях примера 1 при перемешивании добавляют 18,5 г оксиэтилированных 3-мя молями окиси этилена высших спиртов фракции ,), молекулярной массы .324 (в случае разбавления смесь содержит 28,8% ПАВ, 6,9S окислов серы). Температуру при Обработке поддерживают равной 36 С -в течение 20 мин, после этого получают текучий продукт, содержащий 32,8 ПАВ, 4,36% окислов серы. Степень удаления окислов серы в пересчете на кислый гудрон составляет 36,9% или 2,5%. в расчете на загруженный серный ангидрид, Затем его подвергают .термообработке в роторном аппарате при температуре 48 С давлении 13 мм рт.ст. (13 гПа) в течение 5 мин. После термообработки, по лучают продукт, .содержащий 32,9% ПАВ, 1,5% окислов серы. Продукт после нейтрализации до рН 7 отправ.ляют на приготовление мицеллярных дисперсий. Степень удаления окислов серы сос тавляет 31,5% в расчете на кислый гудрон или 4,7% - в расчете на загру женный серный ангидрид. К части гудрона Г в условиях примера. 1 при перемешивании добавляют 12,4 г высших жирных спиртов фракции молекулярной массы 312, являющихся кубовыми остатками произ водства жирных спиртов, (в случае простого разбавления смесь содержала бы 30,3% ПАВ и 7,29% окислов сфы). При обработке спиртами поддерживают температуру 45 С в течение 25 мин, после обработки получают смесь, содержащую 34,3% ПАВ и 4,52% окислов серы. Степень удаления окислов серы в расчете на кислый гудрон состав ляет ЗР% или на загруженным серный ангидрид - 2,7%. Полученную смесь подвергают термообработке на реакционном аппарате при температуре и давлении б5 гПа в течение 25 мин. После термообработки получают продук содержащий 34,3% ПАВ. и 3,03% окислов серы, который после нейтрализации на правляют на приготовление мицеллярных дисперсий. 31Общая степень удаления окислов серы путем обработки гидроксилсодержащим соединением и термообработки составляет в расчете на кислый гудрон или ,2% - .на загруженный серный ангидрид, В табл.2 приведены характеристики ПАВ и условия их получения. Преимущества описываемого изобретения в сравнении с прототипом (см. . табл.2) заключается в том, что согласно прототипу получают продукт (смесь кислого гудрона и кислого масла) , содержащий серный ангидри д в виде окислов серы, которые после нейтрализации превращают в нео|эганические соли, что ухудшает качество сульфонатов и приводит к повьйиенному расходу серного ангидрида, а также щелочи на нейтрализацию. Согласно заявляемому изобретению окислы серы удаляют из реакционной смеси или ее частей (кислого масла и к-ислого гудрона) содной стороны путем термической с бработки, а .с другой стороны путем введения гидроксилсодержащих веществ, реагирующие с остатками серного ангидрида. Во втором случае нежелательный компонент смеси (серный ангидрид, находящийся в виде серной кислоты) превращают в целевые поверхностно-активные вещества, что способствует увеличению общего выхода ПАВ. Еще одно преимущество состоит в том, что побочный продукт - кислый гудрон, являющийся загрязнителем окружающей среды, превращают в поверхностно-активные вещества с пониженным содержанием неорганических солей. Следующее преимущество заключается а том, что окислы серы, удаленные путем термообработки, могут быть подвергнуты окислению сернистого ангидрида до серного и, таким образом, . повторно использованы для сульфирования.. Удаление значительного количества окислов серы з целевого продукта также способствует уменьшению расхода щелочи на их Нейтрализацию, упрощает технологическую схему производства.. Еще одно преимущество состоит в том, что нетранспортабельный, забивающий коммуникации кислый гудрон превращают в легко транспортируемое текучее вещество путем обработки гидроксилсодержащим соединениями, в том числе и водным раствором гидроокиси щелочного металла, до рН, равной 6, с последующей окончательной нейтрализацией. Полумаемые по описываемому спосо продукты могут быть использованы в качестве поверхностно-активных веществ, поскольку они проявляют поверхностную активность. В частности в табл.3 приведены данные по снижеХарактеристика м 110 нию поверхностного натяжения на границе с гептаном и солюбилиэирующая способность. Как следует из , по способности снижать поверхностное натяжение получаемые ПАВ характеризуются таким же значением б , как и вещества по прототипу. По солюбилизирующей способности получаемые ПАВ характеризуются более высокими значениями. Т а б л и ц а 1 ьных масел.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфонатов | 1980 |

|

SU976644A1 |

| Способ сульфирования органических веществ | 1979 |

|

SU869264A1 |

| Способ переработки кислых гудронов | 1988 |

|

SU1641861A1 |

| Способ получения поверхностно-активных веществ | 1984 |

|

SU1263694A1 |

| Активная основа для мицеллярных растворов | 1987 |

|

SU1526340A1 |

| Способ получения сульфоэтоксилатов | 1979 |

|

SU840036A1 |

| Способ переработки кислых гудронов | 1982 |

|

SU1068462A1 |

| Способ получения сульфоэтоксилатов | 1978 |

|

SU740760A1 |

| Способ переработки кислых гудронов | 1984 |

|

SU1198099A1 |

| Состав для обезжиривания металлов "АОЛ-ХПИ | 1989 |

|

SU1708930A1 |

МГС-8 Ферганского НПЗ 26,1

Характеристика поверхностно-активных веществ и условиях их получения

1 Пример 1, часть А

Кислое масло |iO 4

2 Пример 2, часть Б

Кислый гудрон 76 7

3 Пример 2,часть А,

Кислое масло 60 27

А Пример 2,часть Б.

Кислый гупрон 80 7

5 Пример 2;часть С

Кислый гудрон 8 13

Кислый гудрон 60 65

8, Прототип: Кислое масло

Кислый гулрон

350-500 8,1

72,9

Таблица 2

8,1

8,1

| Способ получения нефтяных сульфонатов | 1978 |

|

SU725397A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-10-23—Публикация

1981-08-12—Подача