Изобретение относится к способу получения улучшенного реагента для добычи нефти на основе триалкилбензолсульфонатов, который может быть использован для вытеснения остаточной нефти из нефтяных пластов.

Целью изобретения является упрощение процесса и повышение эффективности нефтеотдачи реагента, что достигается путем использования в качестве исходного продукта С -С -диалкилбензолов полиалкилбензольной смолы - отхода производства этили изопропилбензола с температурой выкипания 160-250°С, проведения сульфирования газообразным триоксиMUin серы, а смешение соответствующих триалкилбензолсульфонатов с водой, углеводородами и изопропанолом осуществляют, поддерживая массовое соотношение, равным 1:0,5-10:3,6-11 :0,04:1,4 или 1:12-27:0,4-5,9: :0,03-0,3.

Изобретение иллюстрируется примерами.

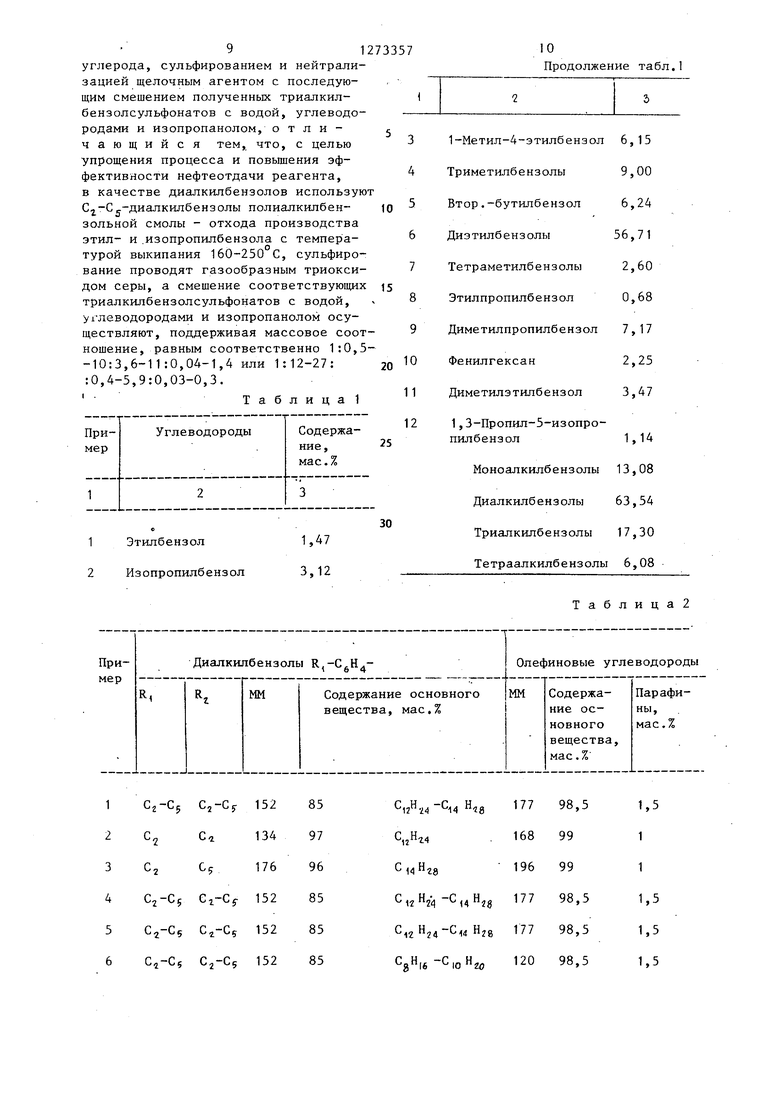

Табл. 1 иллюстрирует состав используемых исходных полиалкилбензолов фракции 160-250 С.

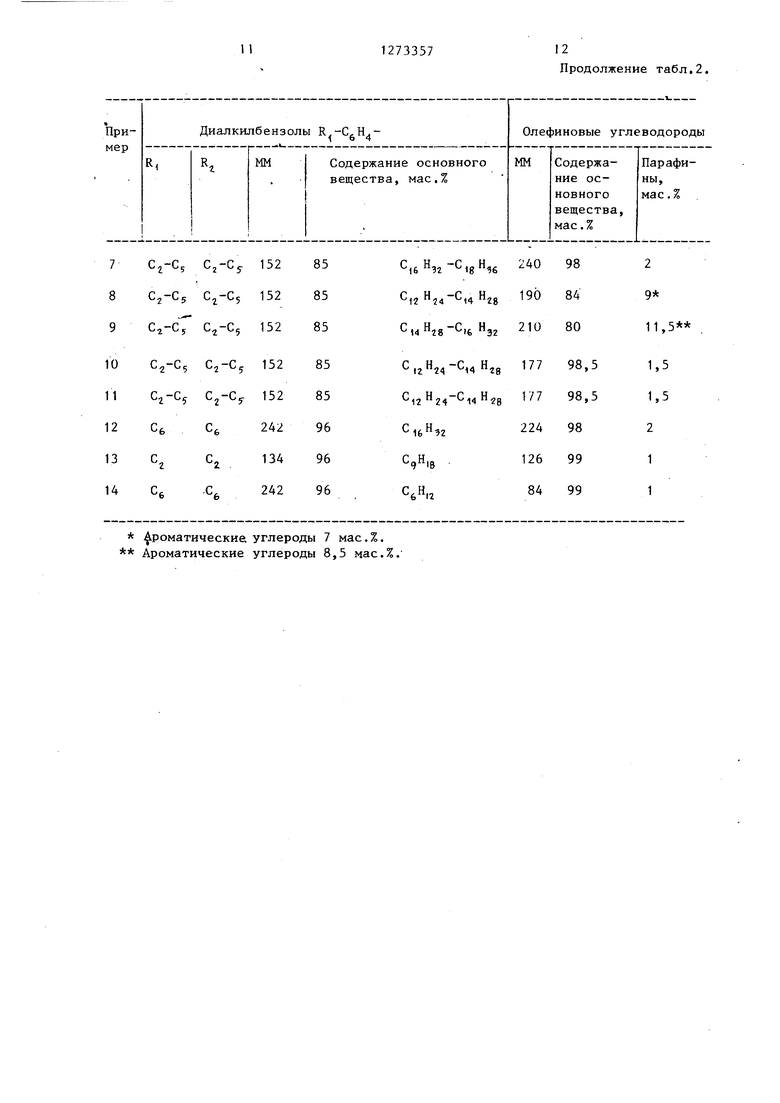

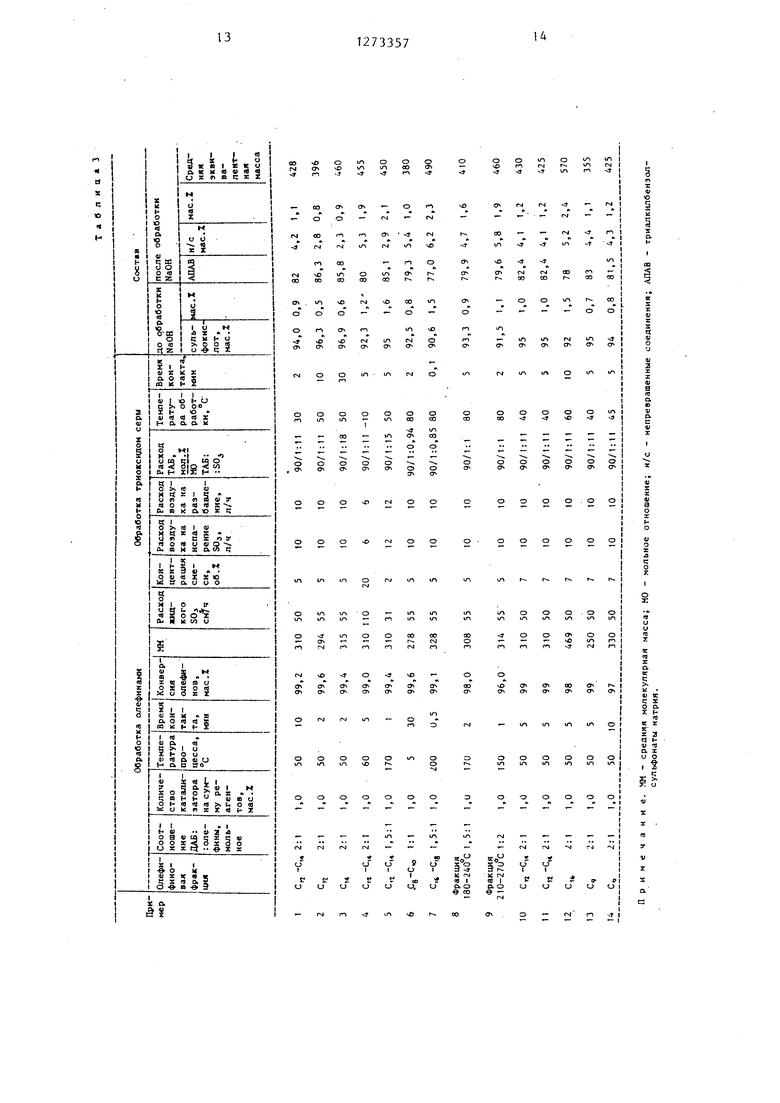

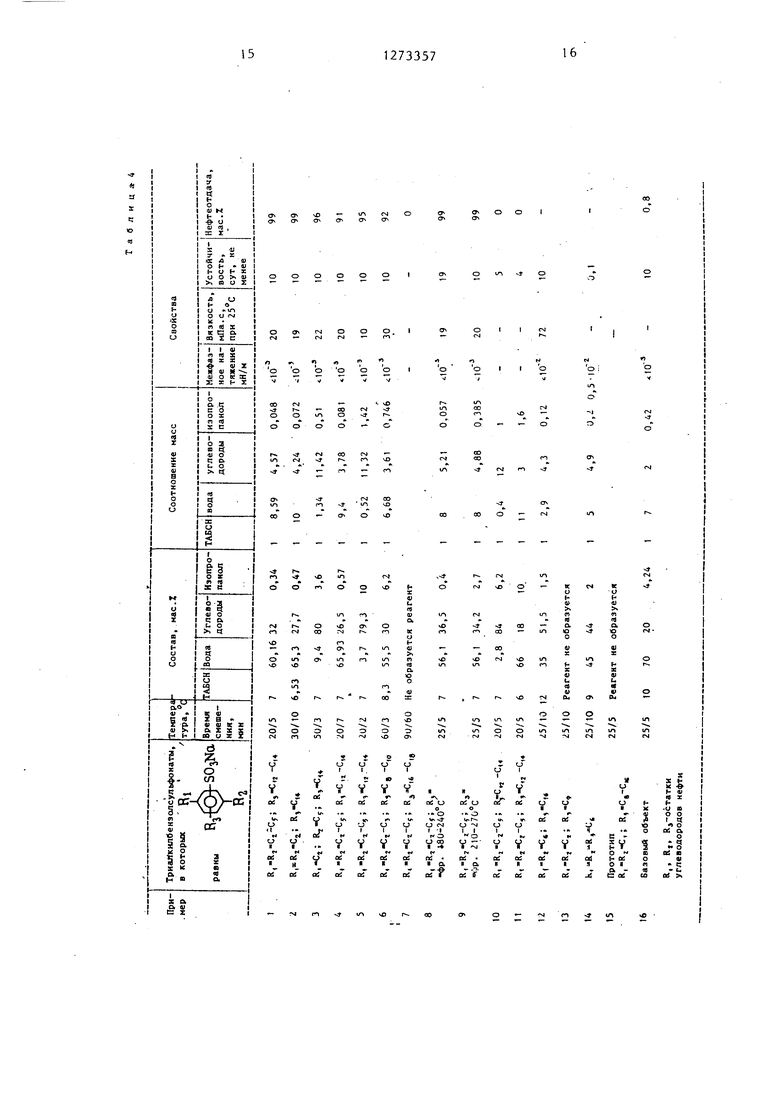

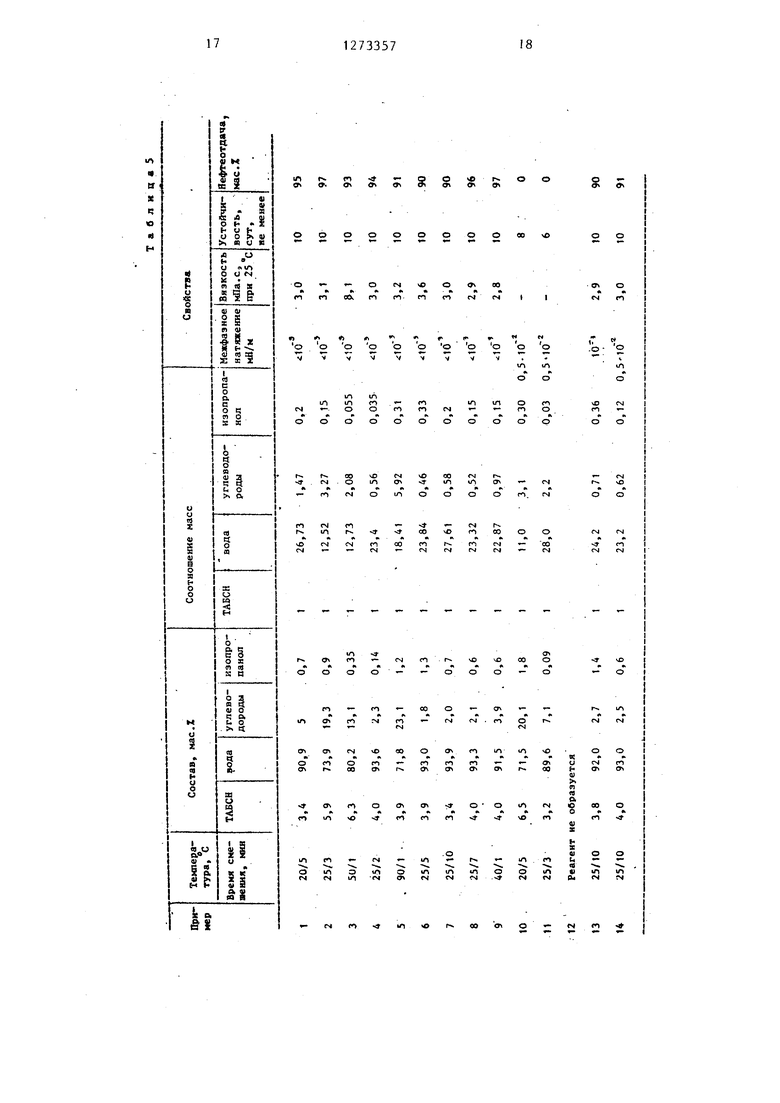

Примеры 1-9 иллюстрируют предлагаемый способ при предлагаемых отношениях компонентов реагента; примеры 10-11 - при значениях отношений реагентов, выходящих за предлагаемые пределы, примеры 7, 12 - 14 - при величине углеводородных радикалов в триалкилбензолсульфонатах, выходящих за предлагаемые пределы.

Пример 1. 435 г полиалкилбензольной смолы фракции 160-250 С, состоящей из диалкилбензолов, содержащих в алкильных радикалах от 2 до 5 углеродных атомов и 300 г олефинов фракции С,2-е,,} (соотношение полиалкилбензольной смолы к олефинам составляет 2:1), осушают прокаленным алюмогелем и подают насосомдозатором в проточный реактор смешения, куда непрерывно поступает в количестве 1 мас.% от веса сьфья свежий хлоралюминиевый комплекс, приготовленный пропусканием газообразного хлористого водорода (100 г/ч) в противоток полиалкилбензольной смоле (250 г/ч) через проточный реактор колонного типа, наполненный алюминиевыми стружками при 60 С. Температуру обработки 50с поддерживали за счет подачи теплоносителя в рубашку реак733572

тора. Время контакта 2 мин. Продукт, выходящий из реактора, отмывают последовательно 2%-ным раствором НС1, 10%-ным раствором щелочи и водой. 5 Отмытый до нейтральной реакции продукт отстаивают от воды и направляют на отгонку непрореагированной фракции полиалкилбензольной фракции полиалкилбензольной смолы.

10 Конверсия олефинов в триалкилбензолы составляет 99,2%. 510 г выделенных триалкилбензолов обрабатывают 127 г триоксида серы в лабораторном стеклянном пленочном реакторе fS с падающей пленкой. Обработку проводят при следующих условиях:

-расход жидкого триоксида серы на испарение 55 см- /ч;

-концентрация триоксида серы 20 в газовоздушной смеси 5 об.%;

-расход воздуха на испарение триоксида серы .10 л/ч;

-расход воздуха на разбавление 10 л/ч;

25 - соотношение триалкилбензолов к триоксиду серы 1:1,1.

Температуру процесса поддерживают 30°С за счет подачи охлаждающей воды в рубашку реактора. В полученные

30 сульфокислоты добавляют 5% воды для гидролиза образующихся в процессе обработки ангидридов сульфокислот. Продукт после обработки триоксидом серы, содержащий 94 мас.% сульфокислот

jr и 0,9 мас.% серной кислоты (гудрон отсутствовал) обрабатывают 42%-ным водным раствором гидроксида натрия при 50 С в реакторе объемного типа с турбинной мешалкой до значения

Q рН, равного 7,0-8,5.

Получают 875 г триалкилбензолсульфоната натрия, который представляет собой однородный прозрачный нерасслаивающийся продукт оранжевого цвета.

45 Полученный продукт содержит

32 мас.% активного вещества (триалкилбензолсульфонат натрия), 4,2 мас.% непревращенных соединений, 1,1 мас.% сульфата натрия и воду до 100%.

Для определения границ области компонентного состава реагента для нефтедобычи из полученного триалкилбензолсульфоната готовят ряд керосиновых растворов (керосин осветитель55 ный ГОСТ 4753-68), содержащих 20% ПАВ и различное количество изопропанола ГОСТ 6-09-402-75 и при тщательном перемешивании, добавляют к ним

воду при до помутнения раствор в течение 5 мин. Компонентный соста реагента в точке помутнения наносят на псевдотройную диаграмму фазового состояния,

Из области устойчивьтх составов рассчитывают компонентный состав Реагента и исследуют цх свойства: межфазное натяжение на границах с водной фазой и углеводородами (нефть) по методу падающей капли (при этом создают условия, чтобы капля формировалась на конце капилляра диаметром 0,005 см со скоростью менее, чем ), что позволяет оценить значения межфазного натяжения порядка 10 мН/м, вязкость и нефтевытесняющую способность (нефтеотдачу) на образцах нефтенасыщенных пористых сред и в условиях, моделирующих третичную стадию разработки (обводненные истощенные нефтяные пласты). Модели пористых сред представляют собой стеклянные трубки длиной 50 см и диаметром 1,5 см, заполненные кварцевым песком фракционного состава: более 0,20 мм - 35% 0,16-0,20 мм - 10%; 0,10-0,16 мм 23%; 0,063-0,01 мм - 27%; менее 0,063 мм - 5%, с проницаемостью по воздуху 0,2-0,4 Д.

Через пористую среду сначала подают. 1%-ный раствор хлорида натрия (2-3 объема порового пространства), затем - нефть с вязкостью 20 мПа. с (25 с) до отсутствия водной фазы в отходящей жидкости, а затем снова 1%-ный раствор хлорида натрия, до отсутствия нефти в отходящей жидкоети. В результате получают нефтенасыщенную обводненную пористую среду с остаточной нефтенасыщенностью около 30% от объема порового пространства. Процесс нефтевытеснения начинают с-подачи в пористую среду реагента в среднем 25% объема порового пространства модели реагента, затем подают водный раствор полиакри.лата с вязкостью, равной вязкости мицеллярной дисперсии - 20% объема порового пространства (п.о.), а затем - с постепенно уменьшающейся концентрацией полимера до нуля (всего 100% п.о.). Процесс заканчива ют подачей воды 100-200% п.о. (до отсутствия нефти в отходящей жидкости) . Определяют количество вытесненной нефти в процентах от количества остаточной нефти.

Реагент также испытывают на усточивость. При температуре 30 С реаге должен быть устойчив (не расслаиватся) в течение 10 сут.

В данном примере исследован маловодный реагент с внешней углеводороной фазой, имеющий состав, мас.%: Триалкилбензолсульфонаты натрия7,0

Изопропанол0,34

Углеводороды 32,0 Вода60,16

Вязкость дисперсии 20 мПа.с

( .

Межфазное натяжение на границе с водой и 1%-ным раствором хлорида натрия менее 10 мН/м2; нефтеотдача 99%; реагент устойчив 10 сут при 30 С и более.

Многоводный реагент с внешней водной фазой, имеющий состав, мас.% Триалкилбензолсульфонаты натрия 3,4 Изопропанол0,7

Углеводороды 5,0 Вода90,9

Вязкость дисперсии 3,0 мПа. с

(25°С).

Межфазное натяжение на границе с углеводородами менее 10 нефтеотдача 95%; реагент устойчив 10 сут при 30°С и более.

Пример 2. В условиях примера 1 получают триалкилбензолсульфонаты аммония, используя в качестве исходного сырья 500 г п-диэтилбенЗола марки ч и 313 г додецена-1 марки (мольное соотношение 2:1). Конверсия олефина 99,6%. Выделенные 559 г -диэтилдодецилбензола обрабатывают 143 г триоксида серы (соотношение триалкилбензол: 30 - 1:1,1), а затем гидроксидом аммония в условиях примера 1.

В результате реакции получено 745 г триалкилбензолсульфоната аммония, следукяцего состава, мас.%: Активное вещество 86,3 Превращенные соединения2,8 Сульфат аммония 0,8 Нефтеотдача маловодного реагента составляет 99%, многоводного 97%. Реагент устойчив при 30 С 10 сут и более.

В этих же условиях примера 1 проведена оценка свойств реагентов, полученных в последующих примерах.

ПримерЗ, В условиях примера 1 получен этилпентилтетрадецилбензолсульфонат натрия путем обработки 538 г 1-этил-4-пентилбензола 300 г тетрадецена-1 с последующей обработкой полученного 565 г триалкилбензола последовательно 170 г триоксида серы и гидроксиданатрия. Конверсия олефина.составила 99,4%.

Получено 772 г триалкилбензолсульфоната натрия следующего состава, мас.%:

Активное вещество 85,8 Непревращенные соединения2,3

Сульфат натрия 0,9 П р и м е р 4. 435 г полиалкилбезольной смолы фракции 160-250С обрабатывали 300 г олефинов фракции С, в условиях примера 1 при 60°С. Конверсия олефинов 99%.

Выделенные 510 г триалкилбензолсульфонатов натрия обработали 120 г триоксида серы при соотношении 1:1, в условиях примера 1. При этом концентрация триоксида серы составила 20 об.%, температура (минус) -10°С. После обработки гидроксидом натрия получили 810 г триалкилбензолсульфонатов натрия следующего состава, мас,%:

Активное вещество 80 Непревращенные соединения5,3

Сульфат натрия 1,9

П р и м е р 5. 330 г ПАВ фракции 160-250 С и 300 г олефинов фракций С,2 С, в присутствии хлороформа в условиях примера 1 подают в проточный реактор колонного типа, заполненный алюминиевой дробью и имеющий термостатированную рубашку с подогревом, с расходом 250 мл/ч, Температура обработки 170 С, время контакта 2 мин.

Из полученного продукта вьщеляют 528 г триалкилбензолов. Конверсия олефинов 99,4%.

500 г полученных триалкилбензоло обрабатывали вначале 174 г триоксида серы при соотношении 1:1,5, а затем гидроксидом натрия аналогично примеру 1 при следукяцих условиях: концентрация триоксида серы 2 об.%; температура обработки 80С.

После обработки щелочью получают 632 г триалкилбензолсульфонатов натрия следующего состава, мас.%:

Активное вещество 85,1 Непревращенные

соединения2,9

Сульфат натрия 2,1

Примерб. В условиях примера 3 получают триалкилбензолсульфонаты натрия обработкой 320 г полиалкилбензольной смолы фракции 160-250 С и 300 г олефинов фракции Сд-Сю (соотношение равно 1:1) и посотедующими последовательной обработкой 616 г полученных триалкилбензолов 166 г триоксида серы и гидроксидом натрия. Получено 1012 г триалкилбензолсульфонатов натрия. Конверсия олефинов 99,6%.

Состав триалкилбензолсульфонатов натрия, мас.%:

Активное вещество 79,3

Непревращенные соединения5,4

Сульфат натрия 1,0

Пример7.В условиях примера 3 получают триалкилбензолсульфо наты обработкой 253 г полиалкилбенЭолов 300 г олефинов C,g C,g при

200 С. Соотношение полиалкилбензолов к олефинам 1,5:1.

Полученные 463 г триалкилбензолы обрабатывают 96 г триоксида серы при отношении 1:1,1, а затем 40%-ным

раствором гидроксида натрия.

Получают 707 г триалкилбензолсульфонатов натрия. Конверсия олефинов в триалкилбензолы 99,1%.

Состав триалкилбензолсульфонатов, мас.%:

Активное вещество 77,0

Непревращенные

соединения .6,2

Сульфат натрия 2,3

ПримерЗ. В условиях примера 3 получают триалкилбензолсульфонаты натрия обработкой 398 г полиалкилбензольной смолы фракции 160-250 С и 300 г олефинов крекин -дистиллята фракции 180-240°С (соотношение алкилбензолов к олефинам составляет 1,5:1) при 200 С с последующими обработкой 529г полученных триалкилбензолов, 138 г триоксида серы, а-затем гидроксидом натрия. Получено 877 г триалкилбензолсульфонатов натрия. Конверсия олефинов в алкклбензолы 98%. 7 Состав триалкилбензолсульфонатов натрия, мае.%:, Активное вещество 79,9 Непревращенные соединения4,7 Сульфат натрия .1,6 Пример9. В условиях приме,ра 3 получают триалкилбензолсульфонаты натрия обработкой 200 г полиалкилбензольной смолы 752 г керосина термического крекинга мазута фракции 210-270 С. Соотношение алкилбензолов к керосину составляет 1:2. Обработке триоксидом серы подвергают 431 г полученных триалкилбензолов фракции 340-500°С. Для этого используют 110 триоксида серы. После последующей об работки раствором щелочи получают 687 г триапкилбензолсульфонатов натрия. При этом конверсия олефинов 96% Состав триапкилбензолсульфонатов, мае.%: Активное вещество 79,6 Несульфированные соединения5,8 Сульфат натрия 1,9 Пример 10. В условиях примера 1 получают маловодный реагент при соотношении масс триалкилбензолсульфонаты натрия: вода: углеводороды: изопропанол 1:0,4:12:1 и многоводный реагент при соотношении тех же компо нентов 1:11:3,1:0,3. Полученные реагенты расслаиваются в течение 5 и 8 сут соответственно. Такие реаген ты непригодны для применения в нефте добыче, поскольку их устойчивость меньше 10 сут. Пример 11. В условиях примера 1 получают маловодный реагент: при соотношении масс триалкнпбензолсульфонаты натрия: вода: углеводороды: :изопропанол равном 1:11:3:1,6 и мно говодный реагент при соотношении тех же компонентов равном 1:28:2,2:0,03. Полученные- реагенты расслоились в те чение 4.и 6 суток соответственно. Такие реагенты непригодны для применения в нефтедобыче, поскольку их устойчивость меньше 10 сут. Пример 12. В условиях примера 1 получают маловодный реагент на основе дигексилгексадецилбензолсульфоната натрия, включающий, мас.%: триалкилбензолсульфонат натрия 12, вода 35, углеводороды 51,5, изопропа нол 1,5, вязкостью 72 мПа.с. Б связи с высоким значением вязкости неф57теотдача не определялась. Многоводный реагент на основе этого триалкилбензолсульфоната натрия не образуется . Пример 13. В условиях примера 1 получают многоводный реагент на основе диэтилнонилбензолсульфоната натрия, включающий, мас.%: триалкилбензолсульфонат натрия 3,8, вода 92, углеводород 2,7 и изопропанол 1,4. Нефтеотдача реагента составляет 90%. Маловодный реагент на основе этого триалкилбензолсульфоната не образуется. Пример,14. В. условиях примера 1 получают многоводный реагент на основе тригексилбензЪлсульфоната натрия, включающий, мас.%: триалкилбензолсульфонат натрия 4, вода 93, углеводороды 2,5 и изопропанол 0,5. Маловодный реагент с этим триапкилбензолсульфонатом хотя и возникает, но его устойчивость составляет всего 3 часа, после чего происходит расслоение . Результаты испытаний по примерам 1-14 сведены в табл. 2-5. Как следует из примеров 10 и 11 выход за пределы предлагаемых соотношений хотя бы одного из компонентов приводит к тому, что устойчивость таких реагентов составляет менее 10 сут и, следовательно, они не могут быть применены для нефтедобычи, поскольку азрушаются Из примеров 7, 12, 13 и 14 следует, что увеличение длины длинноцепочного радикала или уменьшение длины короткоцепочных радикалов в триалкилбензолсульфонатах приводит к получению только маловодного или только многоводного реагента. Из анализа данных, приведенных в табл. 2-5 следует, что получаемый предлагаемым способом многоводный реагент по эффективности превышает реагент, полученный по известному,способу на 9%. При этом получение реагента на основе предлагаемого способа йроще, исключены отходы получения и использованы отходы производства в виде полиалкилбензольной смолы. Формула изобретения Способ получения реагента для добычи нефти на основе триалкилбензолсульфонатов путем обработки диалкилбензолов олефинами с 8-18 атомами

912

углерода, сульфированием и нейтрализацией щелочным агентом с последующим смешением полученных триалкилбензолсульфонатов с водой, углеводородами и изопропанолом, отличающийся тем, что, с целью упрощения процесса и повышения эффективности нефтеотдачи реагента, в качестве диалкилбензолов используют С -С -диалкилбензолы полиалкилбензольной смолы - отхода производства этил- и .изопропилбензола с температурой выкипания 160-250 С, сульфирование проводят газообразным триоксидом серы, а смешение соответствующих триалкилбензолсульфонатов с водой, углеводородами и изопропанолом осуществляют, поддерживая массовое соотношение, равным соответственно 1:0,5-10:3,6-11:0,04-1,4 или 1:12-27: :0,4-5,9:0,03-0,3. Таблица

1Этилбензол1,47

2Изопропилбензол 3,12

10

Продолжение табл.

пилбензол1 14

Моноалкилбензолы 13,08 Диалкилбензолы 63,54 Триалкилбензолы 17,30 Тетраалкилбензолы 6,08

Таблиц

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высших алкилбензолов-промежуточных соединений для синтеза водомаслорастворимых сульфонатов | 1983 |

|

SU1234396A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2004 |

|

RU2275350C2 |

| Способ разработки залежи высоковязкой нефти и природного битума | 2021 |

|

RU2773594C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛБЕНЗОЛОВ | 1997 |

|

RU2127240C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТА | 1994 |

|

RU2065946C1 |

| РЕАГЕНТ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНО-СМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ И СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ С ЕГО ПРИМЕНЕНИЕМ | 2003 |

|

RU2256683C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛОВ, ПРИМЕНЯЕМЫХ В ПРОИЗВОДСТВЕ МОЮЩИХ СРЕДСТВ, С ПОМОЩЬЮ ТРАНСАЛКИЛИРОВАНИЯ | 2008 |

|

RU2453522C2 |

| Способ получения сульфонатов | 2018 |

|

RU2688694C1 |

| Способ приготовления катализатора для алкилирования бензола олефинами | 1975 |

|

SU550172A1 |

| РЕАГЕНТ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ И ОГРАНИЧЕНИЯ ВОДОПРИТОКОВ В НЕФТЯНЫЕ СКВАЖИНЫ И СПОСОБ ОБРАБОТКИ ОБВОДНЕННОГО НЕФТЯНОГО ПЛАСТА | 2006 |

|

RU2320696C1 |

Изобретение касается нефтехимической промышленности, в частности реагента для добычи нефти на основе триалкилбензолсульфонатов, который может быть использован для вытеснения остаточной нефти из нефтяных пластов. Для упрощения процесса и повышения эффективности нефтеотдачи реагента для сульфирования используют другие алкилбензолы и определенный сульфирующий агент, а получение целевой смеси ведут при определенном соотношении компонентов. Реагент получают: а) обработкой С -С -диалкилбензолов, содержапцксся в полиапкилбензольной смоле (отход производства этил- и изопропилбензола) и имеющих температуру выкипания 160250°С, с помощью олефинов-Сд-С,з ; б) сульфированием полученного продукта so, в) нейтрализацией щелочным агентом; г) смешением алкилбензодсульфонатов с водой углеводородом и изопропанолом при массовом соотнос шении, равном 1:0,5-10:3,6-11: S :0,04-1,4 или 1:12-27:0,4-5,9: (Л :0,03-0,3. Способ обеспечивает полуС чение многоводного реагента, который эффективнее на 9% известного маловодного реагента, позволяет исключить отходы и в то же время утилизировать отходы этил- и изопропилбензола за IsD счет их использования как исходного сырья. 5 табл. СлЭ ОО сл

14 -28

168

196

С

С,,Hjg 177

г ги « 28 120

Ароматические углероды 7 мас.%. Ароматические углероды 8,5 мас.%.

| Патент США № 3983940, кл | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1986-11-30—Публикация

1985-07-17—Подача