Изобретение относится к металлургии, в частности к способам получения порошка ниобия, используемого для изготовления ниобиевых объемно-пористых конденсаторов.

Цель изобретения - повышение выхода порошка с развитой поверхностью частиц и упрощение процесса.

Пример. Порошок ниобия с развитой поверхностью частиц проводят в горизонтальной реторте диаметром 50 мм и длиной 1000 мм, футерованной изнутри листовым ниобием. По длине реактора создают три температурные зоны: высокотемпературную зону длиной 450 мм со стороны глухой части реторты; низкотемпературную зону длиной 300 мм со стороны выхода из реторты и промежуточную зону, расположенную между высокотемпературной и низкотемпературной зонами. В качестве исходных материалов используют трихлорид ниобия в виде дробленых кусков диаметром до 1 мм, содержащий 48,5 мас.% ниобия, и порошок ниобия, состоящий из частиц осколочной формы размером 1-10; 10-40; 40-60 и 60- 100 мкм с удельной поверхностью соответственно 1500, 700, 250 и 100 см2/г, измеренной сорбционным методом. 700 г

Os

ел чэ ел о

00

трихлорида ниобия загружают в ниобмевую лодочку, которую устанавливают в высокотемпературную зону реторты.

Реторту заполняют аргоном и закрывают крышкой, снабженной устройством для создания защитной аргоновой завесы. Высокотемпературную зону нагревают до 950°С, низкотемпературную - до 250°С. В промежуточной зоне создается перепад температур между 950 и 250°С, В указанном температурном режиме реторту выдерживают в течение 30 мин. Трихлорид ниобия при нагреве разлагается по реакции

NbCl2,67(T)- NB(T) + (r)

0)

с образованием ниобия, который остается в лодочке в виде тонкодисперсного порошка с развитой поверхностью частиц, и пара тетрахлорида ниобия. Последний при охлаждении в промежуточной зоне реторты разлагается по реакции

,67(T) + NbCls(r)

(2)

с выделением твердого трихлорида ниобия на поверхности промежуточной зоны реторты и пара пентахлорида ниобия, который взаимодействует в низкотемпературной зоне с нагретым до 250°С порошком ниобия по реакции

NbCis(r)+ Nb{T)- -NbClx(0

(3)

с образованием твердых низких хлоридов (NbCi4, NbCb.is и др.) в смеси с непрореагировавшим избыточным порошком ниобия, По окончании процесса реторту охлаждают и извлекают из нее 800 г смеси ниобия с низшим хлоридом, 190 г трихлорида ниобия и 100 г порошка ниобия с развитой поверхностью частиц (целевого продукта). Извлеченный трихлорид ниобия загружают в ниобиевую лодочку. Свежую порцию исходного порошка ниобия в количестве 400 г загружают в ниобиевую лодочку.

Лодочку с трихлоридом ниобия и смесью устанавливают в высокотемпературную зону реторты, а лодочку с исходным порошком - в низкотемпературную зону реторты. Реторту заполняют аргоном и продолжают процесс. После охлаждения реторты из нее извлекают смесь ниобия с низшими хлоридами ниобия, трихлорид ниобия, целевой продукт и регенерированный исходный порошок ниобия. Извлеченные оборотные продукты снова загружают в реторту. При этом массу исходного порошка ниобия и трихлорида ниобия доводят до 400 и 190 г соответственно за счет добавления

свежих порций этих продуктов. Далее снова проводят процесс по описанному режиму. Всего проводят 10 процессов. За весь цикл вводят 725 г исходного трихлорида ниобия

и 1255 г исходного порошка ниобия с частицами размерами 10-40 мкм и получают 380 г целевого продукта, 895 г смеси порошка ниобия с низшими хлоридами ниобия, 196 г трихлорида ниобия и 465 г регенерирован0 ного исходного порошка ниобия. Общая потеря массы трихлорида ниобия за цикл составляет 25 г или 1% к массе полученного целевого продукта,

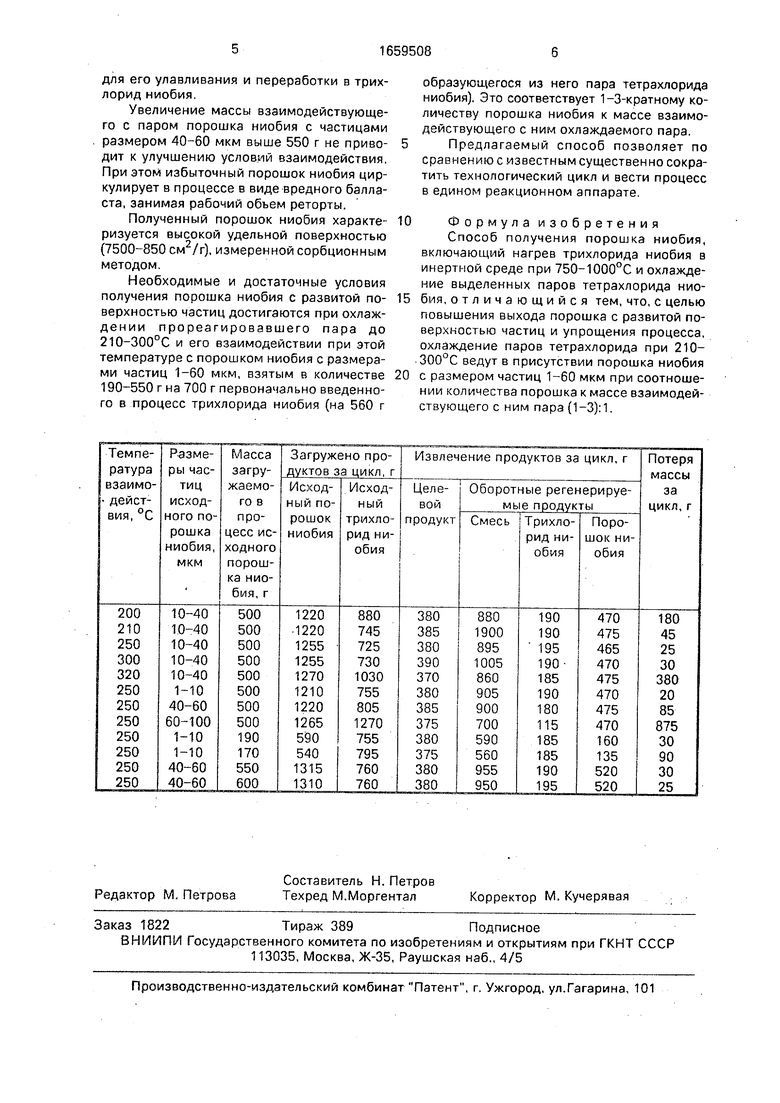

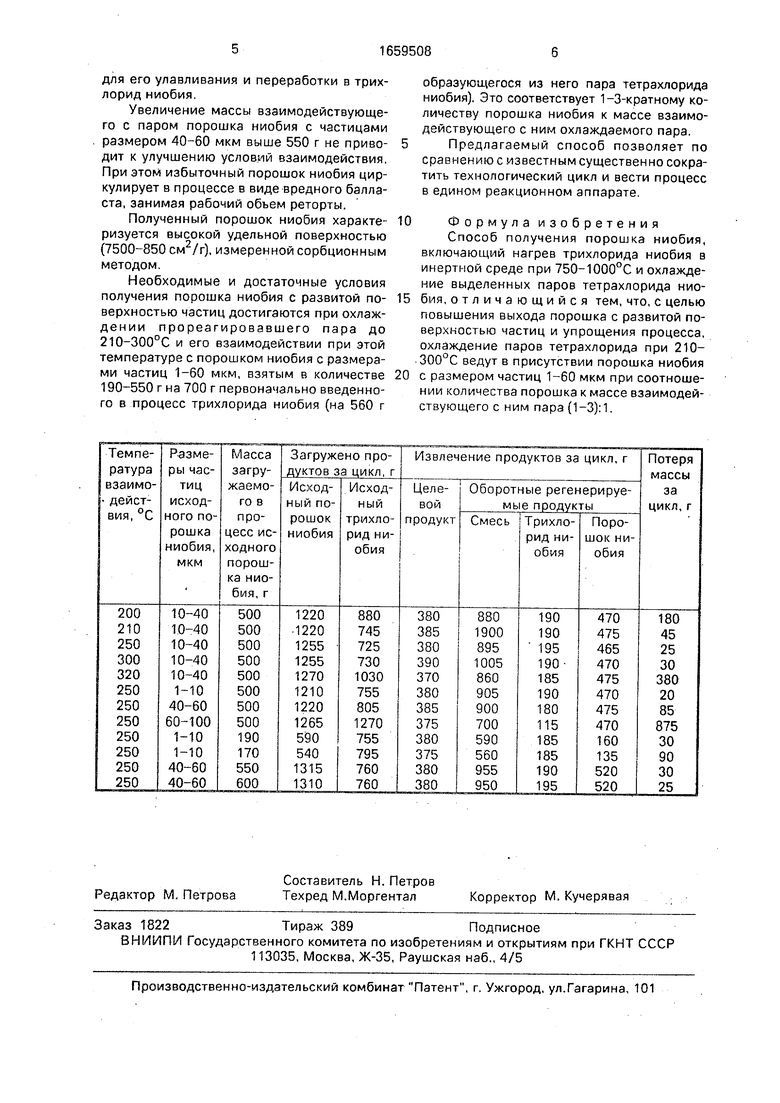

В таблице представлены результаты оп5 робования способа.

При взаимодействии охлажденного до 200°С пара с порошком ниобия в низкотемпературной зоне реторты происходит суще ственная потеря массы исходных и

0 оборотных продуктов за счет твердофазной конденсации пара пентахлорида с выделением твердого пентахлорида ниобия на поверхности реторты и уносом в виде пыли из реторты. Для перевода выделенного пен5 тахлорида ниобия в трихлорид ниобия требуется проведение дополнительного технологического процесса со своим аппаратурным оформлением.

При взаимодействии охлах денного до 320°С пара с порошком ниобия происходит существенная потеря массы исходных и оборотных продуктов за счет уноса из реторты парообразного тетрахлорида ниобия. Улавливание и перевод последнего в трих5 лорид ниобия требует введения дополнительных технологических переделов и аппаратуры.

Использование порошка ниобия с частицами размером 60-100 мкм приводит к

0 значительному ухудшению условий взаимодействия с охлажденным паром и, соответственно, к существен ному уносу парообразного пентахлорида из реторты и необходимости введения дополнительных переделов для

5 его улавливания и переработки в трихлорид ниобия.

Использование порошка ниобия с размером частиц менее 1 мкм требует создания дополнительных переделов для измельче0 ния выпускаемых, промышленностью конденсаторных порошков с размером частиц в- пределах 10-60 мкм и получаемых при их производстве пылевых отходов с частицами размером 1-10 мкм.

5 Уменьшение массы взаимодействующего с паром порошка ниобия с частицами размером 1-10 мкм ниже 190 г приводит к существенному уносу охлажденного пара из реторты и, соответственно, к необходимости введения дополнительных переделов

для его улавливания и переработки в трих- лорид ниобия.

Увеличение массы взаимодействующего с паром порошка ниобия с частицами размером 40-60 мкм выше 550 г не приводит к улучшению условий взаимодействия. При этом избыточный порошок ниобия циркулирует в процессе в виде вредного балласта, занимая рабочий объем реторты.

Полученный порошок ниобия характеризуется высокой удельной поверхностью (7500-850 см2/г), измеренной сорбционным методом.

Необходимые и достаточные условия получения порошка ниобия с развитой поверхностью частиц достигаются при охлаж- дении прореагировавшего пара до 210-300°С и его взаимодействии при этой температуре с порошком ниобия с размерами частиц 1-60 мкм, взятым в количестве 190-550 г на 700 г первоначально введенного в процесс трихлорида ниобия (на 560 г

образующегося из него пара тетрахлорида ниобия). Это соответствует 1-3-кратному количеству порошка ниобия к массе взаимодействующего с ним охлаждаемого пара. Предлагаемый способ позволяет по

сравнению с известным существенно сократить технологический цикл и вести процесс в едином реакционном аппарате

Формула изобретения

Способ получения порошка ниобия, включающий нагрев трихлорида ниобия в инертной среде при 750-1000°С и охлаждение выделенных паров тетрахлорида ниобия, отличающийся тем, что, с целью повышения выхода порошка с развитой поверхностью частиц и упрощения процесса, охлаждение паров тетрахлорида при 210- 300°С ведут в присутствии порошка ниобия

с размером частиц 1-60 мкм при соотношении количества порошка к массе взаимодействующего с ним пара (1-3): 1,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТАНТАЛА | 2007 |

|

RU2348717C1 |

| ПОРОШОК НА ОСНОВЕ НИОБИЯ, СОДЕРЖАЩИЙ ВАНАДИЙ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2391731C2 |

| ПОРОШОК ВЕНТИЛЬНОГО МЕТАЛЛА, ЕГО ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ КОНДЕНСАТОРОВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2003 |

|

RU2361700C2 |

| КОНДЕНСАТОР С АНОДОМ НА ОСНОВЕ НИОБИЯ И ЗАПИРАЮЩИМ СЛОЕМ НА ОСНОВЕ ПЯТИОКИСИ НИОБИЯ | 2001 |

|

RU2284602C2 |

| МЕТАЛЛИЧЕСКИЕ ПОРОШКИ, ПОЛУЧЕННЫЕ ВОССТАНОВЛЕНИЕМ ОКСИДОВ ГАЗООБРАЗНЫМ МАГНИЕМ | 1999 |

|

RU2230629C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1999 |

|

RU2160230C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ОКСИДОВ | 1994 |

|

RU2119454C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЕВЫХ И/ИЛИ ТАНТАЛОВЫХ ПОРОШКОВ И АГЛОМЕРАТЫ НИОБИЕВОГО ПОРОШКА | 1999 |

|

RU2238821C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2003 |

|

RU2236930C1 |

| СПОСОБ АЛЮМОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНА | 2013 |

|

RU2559075C2 |

Изобретение относится к металлургии, в частности к способам получения порошка, используемого для изготовления ниобиевых объемно-пористых конденсаторов. Цель изобретения - повышение выхода порошка с развитой поверхностью частиц и упрощение процесса. В качестве исходного материала используют трихлорид ниобия в виде дробленых кусков диаметром до 1 мм, содержащий 48,5 мас.% ниобия, и порошок ниобия, состоящий из частиц осколочной формы с удельной поверхностью 100, 250, 700 и 1500 см2/г. Трихлорид загружают в ниобиевую лодочку, которую устанавливают в высокотемпературную зону реторты с температурой 950°С. В низкотемпературной зоне реторты создают температуру 210- 300°С, преимущественно 250°С. Реторту заполняют аргоном. В указанном режиме реторту выдерживают 30 мин. Трихлорид разлагается с образованием порошка ниобия с развитой поверхностью частиц и пара тетрахлорида, который при охлаждении в промежуточной зоне реторты разлагается с выделением твердого трихлорида ниобия и пара пентахлорида ниобия, который взаимодействует в низкотемпературной зоне с нагретым до 250°С порошком ниобия с образованием твердых низших хлоридов в смеси с избыточным порошком ниобия. Способ обеспечивает повышение выхода порошка с развитой поверхностью за счет использования извлеченных оборотных продуктов в следующем цикле. 1 табл.

| Макинтош А.Б | |||

| и Бродлей Дж.С | |||

| Извлечение и очистка редких металлов | |||

| М.: Атом- издат, 1960, с | |||

| Способ искусственного получения акустического резонанса | 1922 |

|

SU334A1 |

| Лисовик И.Ф.,Поляков Я.М | |||

| и Вольд- ман Г.М | |||

| Научные труды | |||

| Гиредмет.Т | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1991-06-30—Публикация

1989-07-27—Подача