Область техники

Изобретение относится к металлургии цветных металлов применительно к технологии получения титана.

Уровень техники

Известно, что в современных условиях для получения титана используют его газообразный тетрахлорид, восстанавливаемый металлическим магнием [1, 2, 3] или натрием [4] в атмосфере инертного газа - осушенных аргона или гелия [4, с. 247]. При этом для магнийтермического процесса используется реакция восстановления:

где здесь и далее индексы г, ж, тв отвечают газовому, жидкому и твердому агрегатным состояниям участников процесса. Из других известных решений по магнийтермическим методам получения легких металлов следует отметить наши патенты №2478126 и №2476613, относящиеся к получению алюминия [6, 7]. Однако магний - это такой металл, высокая стоимость которого (~3000 USD на тонну) препятствует быстрому росту производства титана, уникальные свойства жаропрочности, коррозионной стойкости и малой плотности которого способствовали бы развитию спроса на титан в современных технологиях. Из других аналогов следует отметить Pat. USA №2.745.735 [4], по которому в качестве металла-восстановителя используют более дешевый алюминий, стоимость которого на Лондонской бирже металлов колеблется около 1800 USD за тонну. В этом предложении восстановление TiCl4 до низших хлоридов выполняют алюминиевым порошком с размером дисперсных частиц <0.06 мл при 400°-600°C. Далее полученные низшие хлориды на второй стадии брикетируют с алюминиевым порошком и нагревают в инертной среде до 1100°C при получении металлического титана, сохраняющего форму брикетов. Последний патент США является наиболее близким прототипом нашему решению.

Сущность изобретения

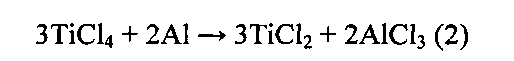

В изобретении-прототипе протекают следующие реакции на первой стадии:

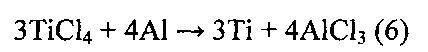

На второй стадии:

Предложенная в прототипе технология является избыточно сложной, трудо-энергоемкой и поэтому не нашла промышленного применения. В нашем изобретении использован тот же химический процесс алюминотермического восстановления, что и описывается уравнениями (2)-(6), но с изменением физического (фазового) состояния участков итоговой реакции:

Здесь индексы "г" отвечают газовому, "ж" - жидкому и "тв" - твердому состоянию компонентов. Важнейшей отличительной особенностью нашего изобретения является применение алюминия в жидком дисперсном состоянии. При этом алюминий переводят в дисперсное состояние на стадии ввода его в процесс или непосредственно перед вводом. Такой свежий восстановитель, полученный к тому же в инертном газе, обладает наибольшей химической активностью, не сопоставимой с порошком или пудрой, хранившимися неопределенное время до использования и частицы которых покрыты ингибирующей пленкой оксида алюминия. Кроме того, известно, что поверхность капелек жидких расплавленных металлов обеспечивает значительно более высокие коэффициенты массопередачи, чем поверхность порошков твердой фазы.

В дополнение к сказанному, размеры частиц в изобретении-прототипе составляют менее 0.06 мм, т.е. менее 6·10-5 м. В нашем изобретении предусмотрено диспергрование алюминия с получением частиц размерами 10-6-10-7 м и менее, что обеспечивает возрастание поверхности алюминий-газ и скорости массопередачи, а также итогового процесса (7).

Для того чтобы алюминий в этом процессе находился в жидком состоянии, температура должна быть не ниже 933 K (660°C) - температуры его плавления. С учетом неравномерностей температурного поля реакционной зоны предусмотрен диапазон 750-1103 K, в котором большая часть алюминия будет находиться в жидком состоянии. Меньшая часть - в твердом, но с учетом интенсивного турбулентного течения потоков и экзотермичности реакции восстановления (см. далее), эти поначалу твердофазные частицы также будут переходить в жидкое состояние.

В изобретении-прототипе на второй стадии предусмотрено достижение температуры 1373 K (1100°C), что представляется нам не нужным и вредным, так как будет обеспечивать повышенный расход энергии и комплекс дополнительных проблем конструктивного и материаловедческого характера. В нашем решении наиболее высокая температура не превышает 1100 K, что на 273 K ниже, чем в изобретении-прототипе.

Система титан-алюминий содержит несколько интерметаллических соединений (TiAl3, TiAl, Ti3Al) и областей твердых растворов [8, с. 157-160]. Соответственно титан и алюминий обладают взаимной растворимостью, и при алюмотермическом получении титана следует свести к минимуму количество используемого алюминия и растворимость в нем титана. По количеству алюминия в процессе его масса должна определяться не более чем стехиометрическим соотношением по реакции (7), равным 0.19 массовой доли алюминия по отношению к тетрахлориду.

Для сплавов по основе алюминия предел растворимости в твердом состоянии равен 0,24% масс. Ti при 510°C и, возможно, ~1,2% масс. Ti при 665°C, т.е. значительно возрастает при переходе алюминия в жидкое состояние (660°C). По другой работе растворимость при 600, 500 и 400°C составляет 0,11; 0,08 и 0,07% масс., т.е. относительно невелика в твердом состоянии и нижним пределом предлагаемой технологии следует взять температуру в 750 K (~477°C).

В то же время эффективное диспергирование алюминия при вводе в реактор или непосредственно перед ним до частиц размером в 10-6-10-7 м и менее может выполняться только из жидкого и относительно перегретого состояния по кинетическим соображениям. Поэтому верхним пределом процесса следует взять температуру в 1100 K (827°C).

Конечно, некоторое небольшое количество алюминия будет содержаться в титане, но это несущественно, поскольку основные деформируемые конструкционные сплавы титана содержат до нескольких процентов алюминия [3, с. 288, 289]. Литейные титановые сплавы также содержат значительное количество алюминия, достигающее 7,0-7,5 масс. % [3, с 271].

Алюминий будет участвовать в реакции (7) как в жидком, так и в твердом дисперсном состоянии, и некоторое его количество, относящееся к наиболее дисперсным фракциям, будет удаляться из реактора в верхней его части вместе с полученным трихлоридом алюминия.

Газообразный трихлорид алюминия выводят из реактора в верхней его части с дальнейшей его конденсацией в твердую фазу при 178-180°C. Остаточный тетрахлорид титана и инертный газ возвращают на восстановление.

Технический результат процесса

В заявленном изобретении по реакции (7) нет солевых жидких фаз, подобных хлориду магния, который и способствует формированию так называемой губки в магнийтермическом способе. В нашем решении при необратимом протекании реакции (7) и отсутствии в системе избыточного жидкого алюминия полученный титан представлен порошкообразным состоянием. Это позволяет упростить стадию выведения титана из реторты (или реактора) и облегчить дальнейшую его переработку в пластичный металл. Использование более тонких дисперсий жидкого, а не твердофазного алюминия по сравнению с прототипом позволяет увеличить производительность процесса и снизить конечные затраты на него. Применение более низких (на 273 K) температур, чем на второй стадии изобретения-прототипа, обеспечивает снижение расхода энергии на процесс и улучшение условий работы аппаратуры и реактора в целом.

Описание взаимодействия

Для реализации изобретения пригодна аппаратура, уже применяемая в металлотермических методах получения титана. Реактор представляет собой цилиндрическую реторту, выполненную из хромоникелевых сталей и снабженную узлами подачи металла- восстановителя, тетрахлорида титана, системами наружного нагрева или охлаждения, обеспечения герметичных условий введения и удаления инертного газа и т.д. [2, 3]. При пуске реактор разогревается до заданных температур, вакуумируется или заполняется инертным газом, и в него через штуцера или фурмы вводятся навстречу друг другу по касательным к окружности цилиндра потоки тетрахлорида и дисперсного алюминия с размерами частиц порядка 10-6-10-7 м. В обоих потоках основой может быть также инертный газ. Аппаратура для ввода исходных веществ располагается в горизонтальных сечениях верхней части реактора. По центральной вертикальной оси цилиндра реактора располагаются штуцера для вывода продуктов реакции - трихлорида алюминия в верхней его части и порошка титана в нижней конусной или сферической. После достижения максимального стабильного давления реактора, свидетельствующего об окончании процесса восстановления и охлаждения аппаратуры, выпускают порошок полученного титана из реторты в связанное с ней приемное устройство. Максимальное давление устанавливается при этом потому, что по реакции (7) их трех молей тетрахлорида титана получается четыре моля трихлорида алюминия, и в изохорных условиях давление в системе возрастает в 1.333…раза.

Далее реторту промывают инертным газом для удаления из нее трихлорида алюминия с конденсацией его в твердое состояние при температуре 178-180°C, а инертный газ направляют вновь в систему. Полученный трихлорид алюминия используется как сырье для рециклинга и получения алюминия по изобретениям [6, 7]. Описанные процессы могут выполняться в периодических, непрерывных или смешанных режимах.

Сведения, подтверждающие возможность осуществления изобретения

Термодинамическая возможность осуществления реакции (7) с получением в качестве продуктов металлического титана и газообразного трихлорида алюминия подтверждается результатами выполненных термодинамических расчетов. Для температуры 750-1100 K величины свободной энергии Гиббса укладываются в диапазон от -100 до -200 КДж и энтальпии от -50 до +50 КДж, т.е. предложенная реакция возможна и протекает с выделением большого количества тепла. Возможности диспергирования жидкого алюминия в инертном газе хорошо изучены, отработаны и успешно применяются при получении порошков и пудры алюминия. В частности, эти процессы успешно освоены на Богословском, Волгоградском и Иркутском алюминиевых заводах еще в 50-х - 60-х годах прошлого столетия. Наконец, реакция (7) содержит хлориды титана и алюминия только в газофазном, а не в жидком состоянии, и полученный титан представлен порошком, а не губкой. В результате процесс получается более экономичным не только благодаря использованию алюминия как более дешевого металла- восстановителя, но и благодаря простоте переработки порошкообразного титана по сравнению с его губчатым состоянием.

Возможность реализации изобретения подтверждается также тем фактом, что в нем используется дисперсный алюминий, полученный непосредственно в процессе восстановления при вводе алюминия в реактор. Никакие явления пассивирования его поверхности здесь невозможны. К тому же дисперсные твердые и особенно жидкие частицы алюминия в турбулентном потоке материалов обеспечивают максимально высокие скорости реакции, коэффициенты массообмена между фазами и производительность аппаратуры.

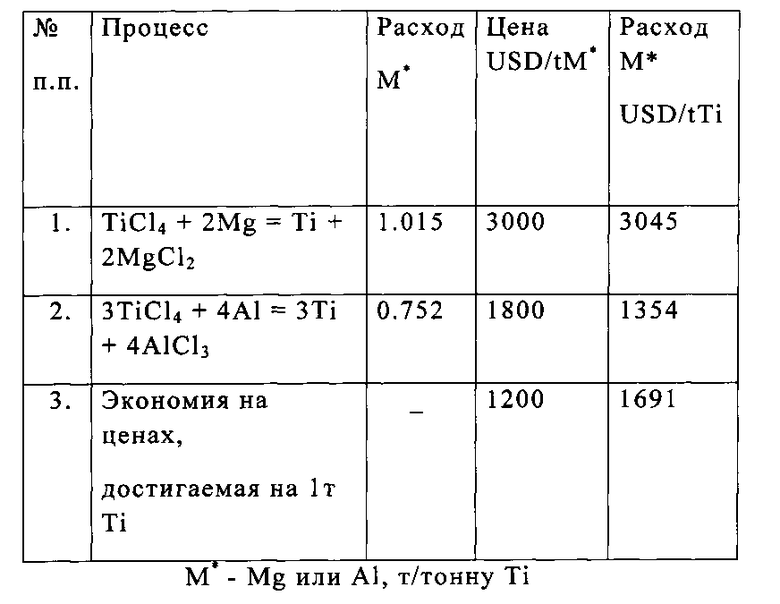

В тяжелейших барьерах внедрения изобретений наиболее важным представляется экономический. Сопоставим затраты на металл-восстановитель в магнийтермическом и алюмотермическом способах по нашим расчетам для современных условий (см. таблицу).

Как видно, только затраты на металл-восстановитель снижаются при переходе от магнийтермического к алюмотермическому методу почти на 1700 долларов на 1 т титана.

Литература

1. Kroll W.J. Pat. USA №2.205.854, 1940 Kroll W.J. Trans. Electrochem. Soc, 1940, v 78, p. 25.

2. Самсонов Г.В. и др. Магниетермия. - М., Металлургия, 1971, с. 140.

3. Тарасов А.В. Металлургия титана. М., ИКЦ «Академкнига», 2003, 327 с.

4. Гармата В.А. и др. Металлургия титана. - М., 1974, 838 с., с. 482.(Pat. USA №2.745735, 1956 г.)

5. Бегунов А.И., Бегунов А.А. Способ получения титана и устройство для его осуществления. Заявка на изобретение №2013129477, 28.06.2013 г.

6. Бегунов А.И. Способ производства алюминия металлотермическим восстановлением. Пат. RU №2478126, 08.11.2010 г.

7. Бегунов А.И. Устройство для металлотермического восстановления алюминия из его трихлорида магнием. Пат. RU №2476613, 21.01.2011 г.

8. М. Хансен, К. Андерко. Структуры двойных сплавов, т.1. Металлургиздат, М., 1962, 607 с.,с. 157-160.

Изобретение относится к способу алюмотермического получения титана из его тетрахлорида. Восстановление ведут во встречных турбулентных потоках с дисперсным алюминием в инертном газе. При этом алюминий диспергируют и вводят в газовый поток в реактор при температуре 750-1100 К с его стехиометрической массовой долей по отношению к тетрахлориду, равной 0,19. После достижения максимального стационарного давления, окончания процесса восстановления и охлаждения реторты порошок полученного титана выпускают из реактора в связанное с ним приемное устройство. Затем аппаратуру промывают инертным газом для удаления из нее трихлорида алюминия с конденсацией последнего в твердое состояние при температуре 178-180°C, а инертный газ направляют вновь в систему. Техническим результатом является увеличение производительности процесса за счет повышения температуры, а также снижение затрат на процесс.1 табл.

Способ алюмотермического получения титана восстановлением тетрахлорида титана, отличающийся тем, что восстановление ведут во встречных турбулентных потоках инертного газа, один из которых содержит дисперсный алюминий с размером частиц 10-6-10-7 м и менее, а второй - газообразный тетрахлорид титана, при этом дисперсный алюминий вводят в газовый поток при температуре 750-1100 K с его стехиометрической массовой долей по отношению к газообразному тетрахлориду титана, равной 0,19, восстановление ведут до достижения максимального стационарного давления, после окончания процесса восстановления и охлаждения реактора полученный порошок титана выпускают из реактора, затем реактор промывают инертным газом для удаления трихлорида алюминия с конденсацией его в твердое состояние при температуре 178-180°C, а инертный газ и остаточный тетрахлорид титана в газовой фазе возвращают на восстановление.

| ГАРМАТА В.А | |||

| и др | |||

| Металлургия титана, Металлургия, М., 1968, с.369 | |||

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401874C2 |

| ДОБАВКИ АЛКОКСИЛИРОВАННОГО СЛОЖНОГО ЭФИРА ПОЛИСОРБАТА | 2014 |

|

RU2708158C2 |

| 1,1'-(Е)-Диазен-1,2-диилбис[3-(нитро-NNO-азокси)-1Н-1,2,4-триазол] и способ его получения | 2022 |

|

RU2782118C1 |

| EP 0236221 А1, 09.09.1987 | |||

| US 2005145072 А, 07.07.2005 | |||

| AU 2004269422 А, 10.03.2005 | |||

Авторы

Даты

2015-08-10—Публикация

2013-11-26—Подача