Изобретение относится к области сварки и может быть применено, например, в энергетической промышленности при соединении труб с переходниками .

Целью изобретения является повышение качества соединения при сварке труб с двухслойными переходниками.

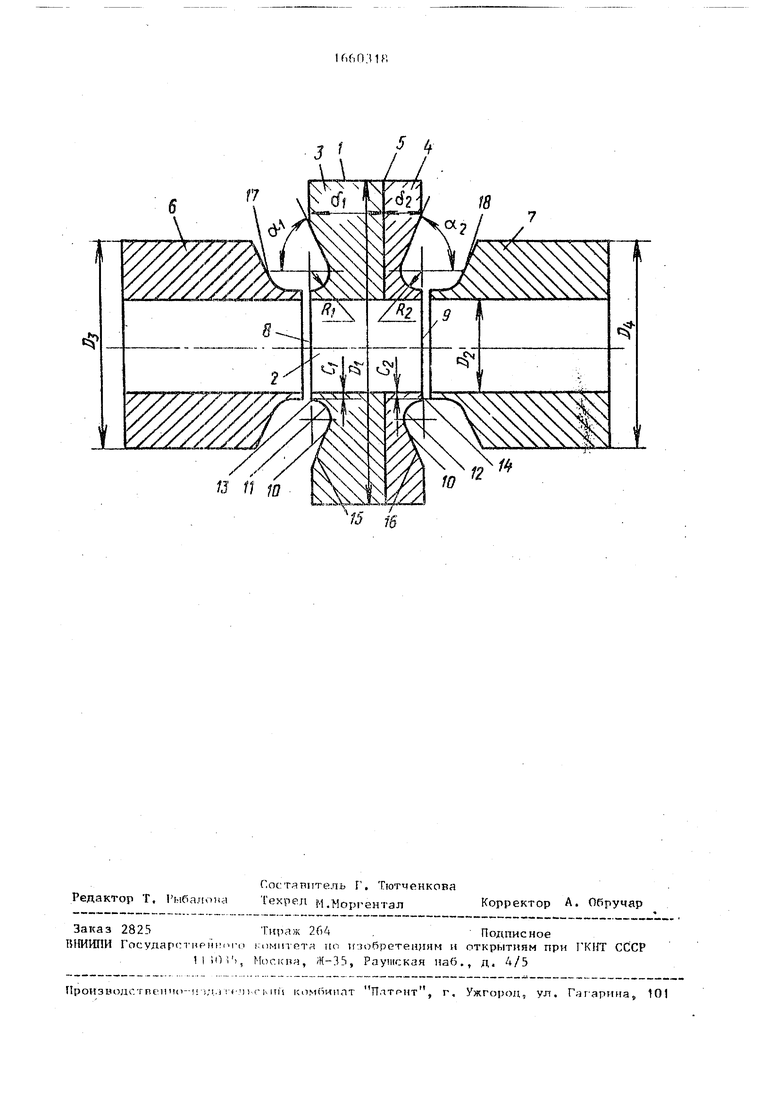

На чертеже показана разделка кро- мрк в двухслойном переходнике и его стыковка с сопрягаемыми трубами. Двухслойные переходники служат для соединения разнородных стыков труб, которые между собой сваркой плавлением не соединяются. В этом случае каждая стыкуемая труба приваривается к тому слою переходника, который, идентичен ей по химическому составу.

Способ осуществляют следующим образом. Из двухслойной заготовки, по-

лученной из разнородных сплавов, преимущественно с применением энергии взрыва, вырезают переходник 1 с наружным диаметром П и отверстием 2 диаметром D, состоящий из плакируемого слоя 3 (иной (У, и плакирующего слоя 4 толикой , соединенных между собой путем пластической деформации по зоне 5 контакта. Для соединения переходника 1 с трубами 6 и 7 в месте стыкон 8 и 9 на торцах переходника 1 вблизи отверстия 2 вы- полняют разделку 10 со сферическими поверхностями 11 12 радиусом R R, притуплениями 13, 14 толщиной С,, С2 и конусными поверхностями 15, 16, выполненными под углами Х1, по касательной к сферическим поверхностям 11, 12. После пыпплнения разделки 10 переходник 1 устанавливают

оэ о

о

00

toe.

Юо

IMP жду трубам 6

э. 4

D

и 7 с наружными дна- м пнутрепним диаметНетрамл

|ром Пд, на торцах которых пылолиена разделка 17(10), конструкция которой может быть произвольной и должна обеспечить полное проплавпенис кромок при малых сварочных токах, устранять перегрел и накопление значительных напряжений и деформаций в зоне 5 кон- такта. Собранные стыки 8 и 9 прихватывают и сваривают электродуговой сваркой плавлением.

Радиусы сферической поверхности

R, и Иг

выбирают рапными от 0,3 до

0,5 &Ј , где $Ј - толгиша плакирующего слоя 4 в Двухслойчом переходнике I. Л указанном пределе радиус сферической поверхности обеспечивает совместно с конструкцией разделки кромок 17 (18) труб 6 и 7 максимальную концентрацию при усадке сварного швя напряжений и упруго-пластических деформаций главным образом в месте сварки (в шве и околошовиой зоне) с незначительным их наличием я зоне контакта 5, что в бопыпей степени препятствует отрыву слоев. Кроме того, наличие сферической и конической поверхностей позволяет локализовать изготовление разделки на сравнительно небольшой поверхности крупногабаритных заготовок и корпусных изделий без удаления значительного объема металла.

Эффект заметно повышается при выполнении предлагаемой разделки на двухслойных переходниках и особенно в том случае, когда переходник имеет тарельчатую форму с одновременным наличием вогнутой и выпуклой плоскости , со значительной стрепой прогиба, где удаление металла на Гол мной поверхности практически невозможно из-за сравнительно небольшой толщины плакирующего слоя и получения асимметричной формы переходника. Наличие выпуклой и вогнутой поверхностей на двухсл

ных заготовках, а, следовательно, и аналогичная формч вырезаемых из них

ванин для их получения энергии взрыва. Правка таких заготовок для многих сочетаний двухслойного металла невозможна, так как незначительные пластические, деформации приводят к расслое- нию заготовок по зоне 5 контакта.

При радиусе сферической поверхност

менее

0.3&,

в зоне j контакта, пояпля

5

0

5

0

мтгя значительные напряжгпня и деформации в процессе усадки сварного шва,

что может привести к отрыву слоев, При радиусе сферической поверхности более 0,5 да заметно уменьшается толщина слоев и увеличивается объем наплавленного металла при заполнении разделки и процессе сварки, что может привести к перегреву зоны 5 контакта свыше критической температуры и выпадению в ней избыточных фаз,

Конусные поверхности 15 и 16, выполняемые под углом cf i и Qdg , должны обеспечить необходимый доступ сварочной дуги к стыкам 8, 9 и требуемые размеры сварного шва. Углы 0, и 0 йьг бираются экспериментально. Выполнение конусной поверхности по касательной к сферической поверхности -необходимо для обеспечения плавного перехода двух поверхностей для устранения несплавления сварного шва с кромкой разделки в этом месте.

Притупления 13 и 14 кромок с толщиной с, и Г % должны обеспечить полное проплавление корня шва в стыках 8 и 9 на минимальных токах с устранением перегрева зоны 5 контакта выше

Толщины С

5

критическом температуры, юлщинм ь и С/Ј выбирают экспериментально.

При осуществлении предложенного способа разделки кромок из двухслойных листовых заготовок 46ХНМ ВТ1-0 размером 25x000x800 мм, полученных сваркой взрывом, изготав-

0

5

ливалн два переходника 1 с наружным диаметром l)f 600 мм и отверстием 2 диаметром П 300 мм с плакируемым слоем из листового сплава марки 46ХНМ (ЭП630) по ТУ14-1-3124-81 толщиной DJ 17 и планирующим слоем из листового титана марки RT1-0 по ГОСТ 22178-76 толщиной 2 8 мм. Пе- с реходники имели тарельчатую форму с выпуклой поверхностью со стороны сплава 46Х11М и вогнутой со стороны титана ВТ1-0 со стрелой прогиба 18 мм. С обоих торцов переходника вблизи отверстия 2 изготавливали разделку 10 кромок со сферическими поверхностями 11,12 с притуплениями 13,14

5С

ТОЛРДИНОЙ С 1,5 мм Сг 1,0 мм и коническими поверхностями 15, 16, выполненными под углом Q(. 65rt и 67 по касательной к гЪрричес- ким поверхностям 11, 12.

После выполнения разделки 10 переходник 1 собирался с трубами 6 из

ir

сплапа 46XIIM и трубами нч тнтанп ВТ 1-0 с образованием стыков 8 и 9 с зазором 0-0,5 мм. Трубы 6 и 7 из- готавлнвапись и-э листов вальцованными с продольными спарными швами с наруж- 1гым диаметром Г) Р 310 мм и внутренним диаметром П4 300 мм. Торпы труб и месте стыкоп 8 и 9 обрабатывались со ступенчатой раздел- кой 17 (18) кромок. Собранные стыки 8 и 9 прихватывались и сваривались ручной аргонодуговой сваркой с полным пролллвлением и защитой корня пва аргоном. Заполнение разделки

осуществлялось в восемь проходов с использованием присадочных проволок марки ХН50МПО (Эк 1) по ТУ14-1-3761-8 при сварке стыка 8 и марки ВТ1-00 по ТУ1-9-922-77 при сварке стыка 9. В зоне 5 контакта двухслойного соединения сочетания сплава 46ХНМ с титаном RT1-0 происходит интенсивное выпадение хрупкой интерметаллиднЪй фазы при нагреве этой зоны до темпера- туры выше 500°С. Поэтому сварка стыков S и 9 производилась на минимально возможных токах (60-80 А) при сварке корня шва, 90-110А при заполнении разделки) с непрерывным принудитель- ным охлаждением места сварки и зоны 5 контакта специальными устройствами. Сварные соединения и зона контакта изготовленных переходников контролировались внешним осмотром и ультразвуковой деЛектоскопией, а также проводился металлографический анализ

IP обрлчцов, lu-ipr тянньг. и ч p.i inix VI.ICTKOP переходника и сялрнмх ШПОР. Контроль и аналич покачлли, что гв.чрные типы ПЛОТНЫР бг-т наличия чначит чьимх дефектов, а в чоне контакта рыиадрння интерметаллидной фл.чы и отрывов (ряс- слоений) не наблюдалось.

Использование предложенного способа подготовки кромок под сварку позволяет заметно уменьшить трудоемкость работ и повысить качество изделий благодаря тому, что при изготовлении крупногабаритных двухслойных переходников тарельчатой формы со значительной стрелой изгиба удается избежать удаления большого объема металла, чрезмерного утонения плакирующего слоя, получения асимметричной формы переходника, перегрева зоны контакта и отрыва слоев. Формула изобретения

i

Способ подготовки кромок под сварку, при котором на стыкуемой кромке выполняют конусную поверхность, о т- личающийся тем, что, с целью повышения качества соединения при сварке трубы с двухслойным переходником, между конусной поверхностью и торцом переходника дополнительно выполняют сферическую поверхность, радиус которой выбирают величиной от 0,3 до 0,5 толщины плакирующего слоя переходника, при этом конусную поверхность располагают по касательной к сферической поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| СПОСОБ СВАРКИ ТРУБ ИЗ СТАЛЕЙ С АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ В ТРУБОПРОВОД | 1998 |

|

RU2155655C2 |

| Способ сварки | 1990 |

|

SU1797505A3 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННОЙ ТРУБЫ С ТОНКОСТЕННЫМ БИМЕТАЛЛИЧЕСКИМ ПЕРЕХОДНИКОМ | 2006 |

|

RU2329127C1 |

| Способ многопроходной дуговой сварки | 1978 |

|

SU1110045A2 |

| Мундштук для электрошлаковой сварки | 1980 |

|

SU880670A1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ТРУБ ИЛИ ЛИСТОВ С ПЛАКИРУЮЩИМ СЛОЕМ ПОД СВАРКУ ВСТЫК (ВАРИАНТЫ) | 2013 |

|

RU2524472C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2288054C2 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2300451C2 |

Изобретение относится к области аргонодуговой сварки и может быть использовано в энергетической, химической промышленности, где применяются, двухслойные переходники, сварепные с трубами. Цель изобретения - повышение качества соединения двухслойных переходников с трубами за счет исключения отслоения переходников. Для этого при подготовке кромок под сварку на переходнике 1 выполня- ют конусную 15 и сферическую 11 поверхности. Конусная поверхность 15 является касательной к сферической поверхности 11. Радиус сферической поверхности выбирают равным от 0,3 до 0,5 толщины плакирующего слоя. Данный способ позволяет снизить трудоемкость в связи с меньшим уда- Длением объема металла. 1 ил.

| Патент ФРГ V 3522643, кп | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-23—Публикация

1989-10-23—Подача