Изобретение относится к способам сборки и сварки неповоротных кольцевых стыков труб большого диаметра из сталей перлитного класса с антикоррозионным покрытием в трубопровод в условиях строительства магистральных газо- и нефтепроводов. Оно может быть использовано в энергетическом, химическом и других отраслях машиностроения для сварки монтажных стыков трубопроводов.

Известны способы сварки плакированных материалов (см. "Конструктивные и технологические мероприятия при сварке плакированных материалов в химическом аппаратостроении", перевод с немецкого языка доклада Х.Цюрна и Е.Морах, представленного на конгресс по сварке, Мюнхен, ФРГ, 11-13 сентября 1971 г., стр. 12). В качестве методов сварки здесь в основном применима дуговая сварка металлическим плавящимся электродом в среде защитного газа.

Известен способ многослойной сварки неповоротных стыков труб, преимущественно с принудительным формированием шва (авт. св. N 1639931, МКИ В 23 К), при котором трубы собирают с технологическим зазором в стыке, осуществляют сварку с принудительным формированием снизу вверх.

Известен способ комбинированной сварки, при котором корневая часть шва выполняется аргонодуговой сваркой с защитой аргоном обратной стороны соединения в процессе выполнения двух первых слоев путем поддува газа к обратной стороне шва, а основная часть шва заваривается ручной дуговой сваркой покрытыми электродами ("Правила и нормы в атомной энергетике", "Оборудование и трубопроводы атомных энергетических установок", "Сварка и наплавка". Основные положения ПН АЭ Г-7-009-89). При подготовке деталей из двухслойных сталей под сварку плакирующий слой на участках, прилегающих к подлежащим сварке кромкам, должен быть удален.

Из известных способов наиболее близким по технической сущности является способ сварки, при котором подготовку кромок осуществляют механическим способом, а сборку стыка и комбинированную сварку стыка с выполнением корневого шва. Затем заваривают оставшееся сечение ручной дуговой сваркой покрытыми электродами. (ГОСТ 16098 - 70, "Сварка, пайка и термическая резка металлов", М., "Издательство стандартов", 1976 г., ч.2, стр. 292).

При ручной дуговой сварке ширина зоны удаления плакирующего слоя должна составлять не менее 5 мм. При выполнении сварных соединений с удалением плакирующего слоя сначала проводят сварку основного слоя из стали перлитного класса, а затем сварку плакирующего слоя.

Недостатком указанных способов является то, что в этом случае производятся дополнительные операции по удалению части плакирующего слоя и восстановлению его после сварки монтажного стыка, что затруднительно в полевых условиях. Вследствие указанных дополнительных операций увеличивается время проведения сварки и, соответственно, стоимость выполнения работы за счет повышенного расхода сварочных материалов и трудозатрат на сварку и контроль. Кроме того, наплавка изнутри для восстановления коррозионностойкого слоя представляет большую сложность из-за ограниченности доступа к внутренней поверхности трубы, особенно небольших диаметров.

Задачей изобретения является упрощение процесса изготовления (сборки и сварки) трубопровода для транспортировки нефтесодержащей смеси, у которого вся поверхность обладала бы износостойкостью и коррозионной стойкостью по всей площади как изнутри, так и снаружи для трехслойной стали или изнутри для двухслойной стали. Композиция многослойной стали представляет из себя обычную углеродистую или низколегированную сталь с плакирующим слоем с одной или двух сторон из стали аустенитного класса. В этом случае рабочим слоем является внутренний плакирующий слой, по которому производится прочностной расчет трубы, а наружный плакирующий антикоррозионный слой предназначен для защиты трубопровода от воздействия внешней среды.

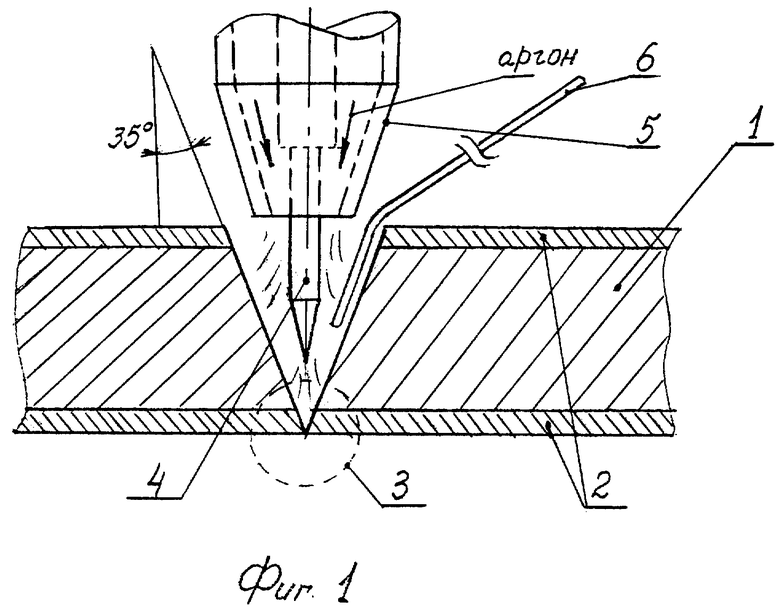

Это достигается тем, что для получения качественного сварного соединения монтажного стыка и упрощения технологии выполнения сварного шва подготовка кромок под сварку производится по прямолинейной образующей, имеющей угол раскрытия 35-37o по отношению к вертикальной оси. Этот скос должен быть выполнен механическим методом. Сборку стыков с образованием сварочной разделки под сварку осуществляют без зазора с учетом стандартных требований по предельному смещению свариваемых кромок (1 мм).

Сварку монтажного шва производят комбинированным способом: выполняют корневой шов ручной аргонодуговой сваркой по внутреннему антикоррозионному слою и заваривают оставшееся сечение ручной дуговой сваркой покрытыми электродами.

С целью повышения качества сварных соединений в процессе сварки ручную аргонодуговую сварку корневого шва по внутреннему антикоррозионному слою из сталей аустенитного класса производят с подачей аргона (защитного газа) только с внешней стороны шва при сварочном токе в интервале 180-210А.

Предлагаемый способ поясняется следующими графическими материалами, где на фиг. 1 изображен вид стыкового соединения по предлагаемому способу под сварку и обозначено расположение сварочной горелки во время выполнения корневого валика. На фиг. 2 - стыковое сварное соединение после сварки.

Способ осуществляют следующим образом.

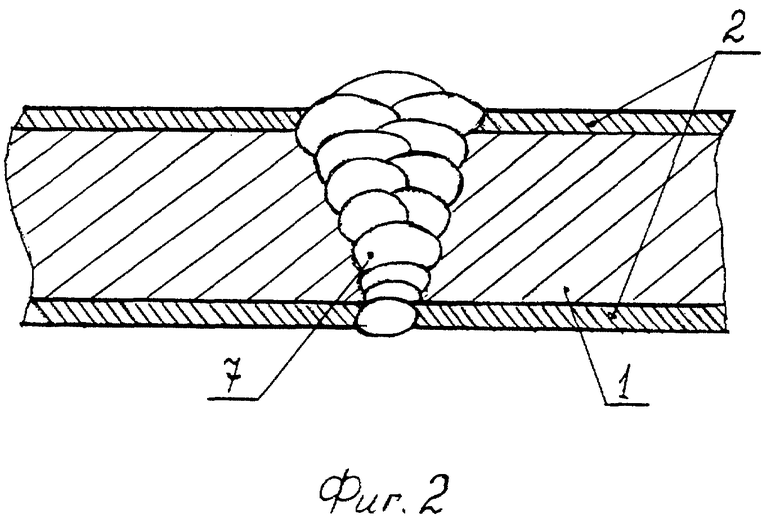

Собранный стык заваривают на полное сечение в следующей последовательности. Все валики выполняются с одной внешней стороны. Первый корневой валик 3 выполняют ручной аргонодуговой сваркой неплавящимся вольфрамовым электродом 4 с переплавом антикоррозионного слоя 2 из стали аустенитного класса и основного металла 1 из стали перлитного класса с формированием провара с внутренней стороны трубы. В качестве присадочного материала применяется сварочная проволока марки 07Х25Н1З - позиция 6, при использовании которой получается наплавленный металл, обладающий антикоррозионными и антифрикционными свойствами.

Защита расплавленного металла сварочной ванны и соседних перегретых областей околошовной зоны осуществляется посредством обдува внешней стороны шва нейтральным газом - аргоном через керамическое сопло 5. Поддув с обратной стороны не используется, так как эффективность защиты зоны сварки гарантируется тем, что стык собирается без зазора, а воздействие внешней среды (атмосферы) на обратную сторону шва ограничено из-за замкнутости объема внутренней части трубы. Остальные валики 7 (см. фиг. 2) выполняются ручной дуговой сваркой (РДС) покрытыми электродами типа ЗИО-8 (07Х25Н13). При этом наплавленный металл совпадает по химическому составу с металлом первого валика. В результате весь шов будет обладать необходимыми свойствами.

Для получения качественного сварного соединения режим сварки выбирают со следующими параметрами:

1) При аргонодуговой сварке сварочный ток 180-210А, диаметр электрода 3 мм, расход аргона 10 л/мин.

2) При ручной дуговой сварке покрытыми электродами с диаметром электрода 4 мм сварочный ток 140 А.

Данный способ был опробован при отработке технологии сварки труб Ду-530 из металла трехслойной композиции: 08Х18Н10Т + 09Г2С + 08Х18Н10Т суммарной толщиной 10 мм.

Корневой валик по внутреннему плакирующему антикоррозионному слою выполнялся аргонодуговой сваркой проволокой Св-07Х25Н13 диаметром 3 мм при сварочном токе 200А и расходе аргона 10 л/мин, аргон высшего сорта по ГОСТ 10157-73. Поддув защитных газов обратной стороны шва не производился. Остальное (основное) сечение шва было заварено ручной дуговой сваркой покрытыми электродами ЗИО-8 диаметром 4 мм при сварочном токе 140А.

Последующий контроль просвечиванием после зачистки шва показал положительные результаты.

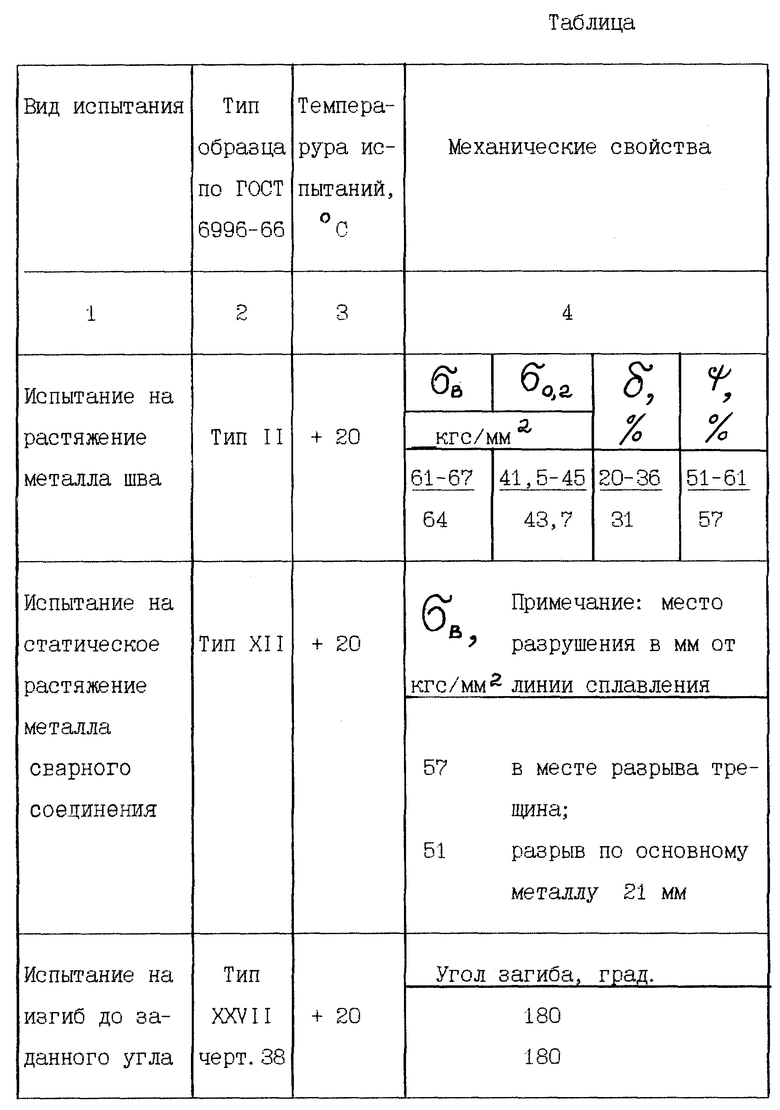

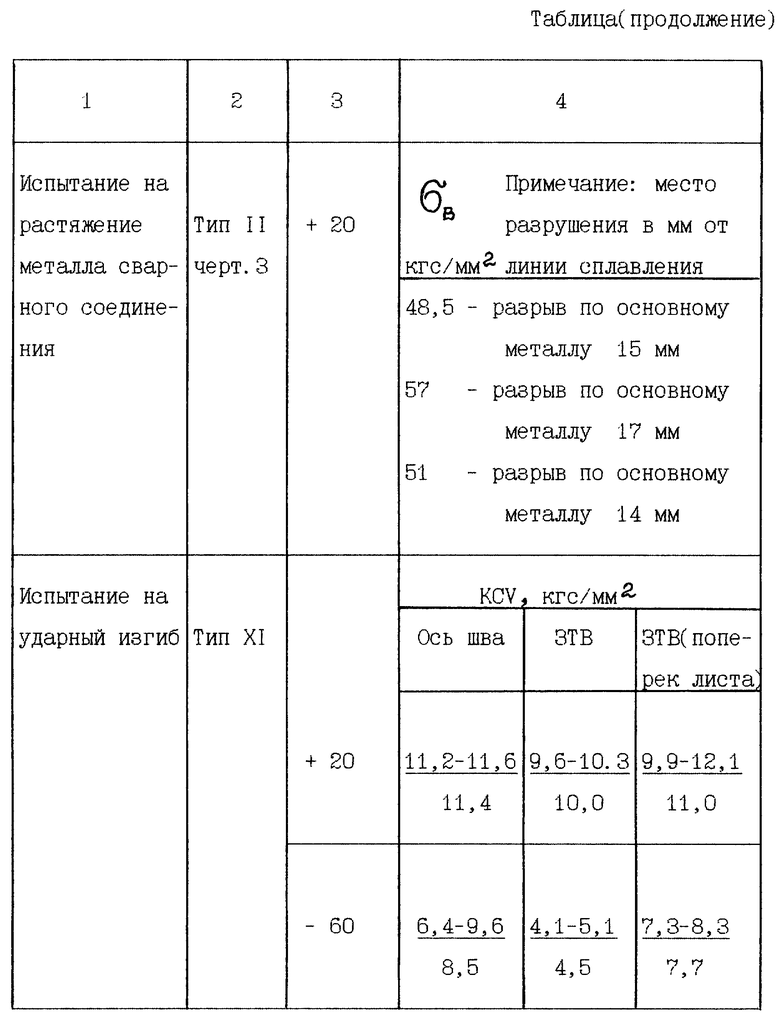

Комплекс механических свойств металла сварных соединений показал удовлетворительные результаты (см. Таблицу). Результаты испытаний на растяжение говорят о достаточном запасе прочности и пластичности, так как существенно превышают требуемый минимум по сертификатным данным для металла шва. Испытание металла на разрыв выявило, что разрушение происходило по основному металлу, что говорит о более высокой прочности сварного соединения по сравнению с основным металлом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ СРЕД | 2002 |

|

RU2222747C2 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ТРУБ ИЛИ ЛИСТОВ С ПЛАКИРУЮЩИМ СЛОЕМ ПОД СВАРКУ ВСТЫК (ВАРИАНТЫ) | 2013 |

|

RU2524472C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2000 |

|

RU2162188C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

Изобретение относится к способам сборки и сварки неповоротных кольцевых стыков труб большого диаметра из сталей перлитного класса с антикоррозионным покрытием в трубопровод и может найти применение при строительстве магистральных газо- и нефтепроводов. Получение качественного сварного соединения и упрощение технологии сборки и сварки трубопровода достигается тем, что подготовку кромок под сварку производят по прямолинейной образующей с углом раскрытия 35-37o по отношению к вертикальной оси. Выполнение корневого шва (3) производят ручной аргонодуговой сваркой по антикоррозионному слою (2) из сталей аустенитного класса с подачей аргона только с внешней стороны шва при сварочном токе 180-210 А. 1 табл., 2 ил.

Способ сварки труб из сталей с антикоррозионным покрытием, включающий подготовку кромок механическим способом, сборку стыка и комбинированную сварку стыка с выполнением корневого шва и заваркой оставшегося сечения ручной дуговой сваркой покрытыми электродами, отличающийся тем, что подготовку кромок под сварку производят по прямолинейной образующей с углом раскрытия 35 - 37o по отношению к вертикальной оси, выполнение корневого шва производят ручной аргонодуговой сваркой по антикоррозионному слою из сталей аустенитного класса с подачей аргона только с внешней стороны шва при сварочном токе 180 - 210 А.

| Приспособление для нанесения на планах с горизонталями положения промежуточных точек пропорционально их высотам | 1928 |

|

SU16098A1 |

| - М.: Издательство стандартов, 1976, ч.2, стр.292 | |||

| Способ сварки эмалированных труб | 1989 |

|

SU1648696A1 |

| Способ многослойной сварки неповоротных стыков труб преимущественно с принудительным формированием шва | 1988 |

|

SU1639931A1 |

| DE 19638225 A1, 26.02.1998 | |||

| DE 19638228 A1, 26.02.1998. | |||

Авторы

Даты

2000-09-10—Публикация

1998-09-09—Подача