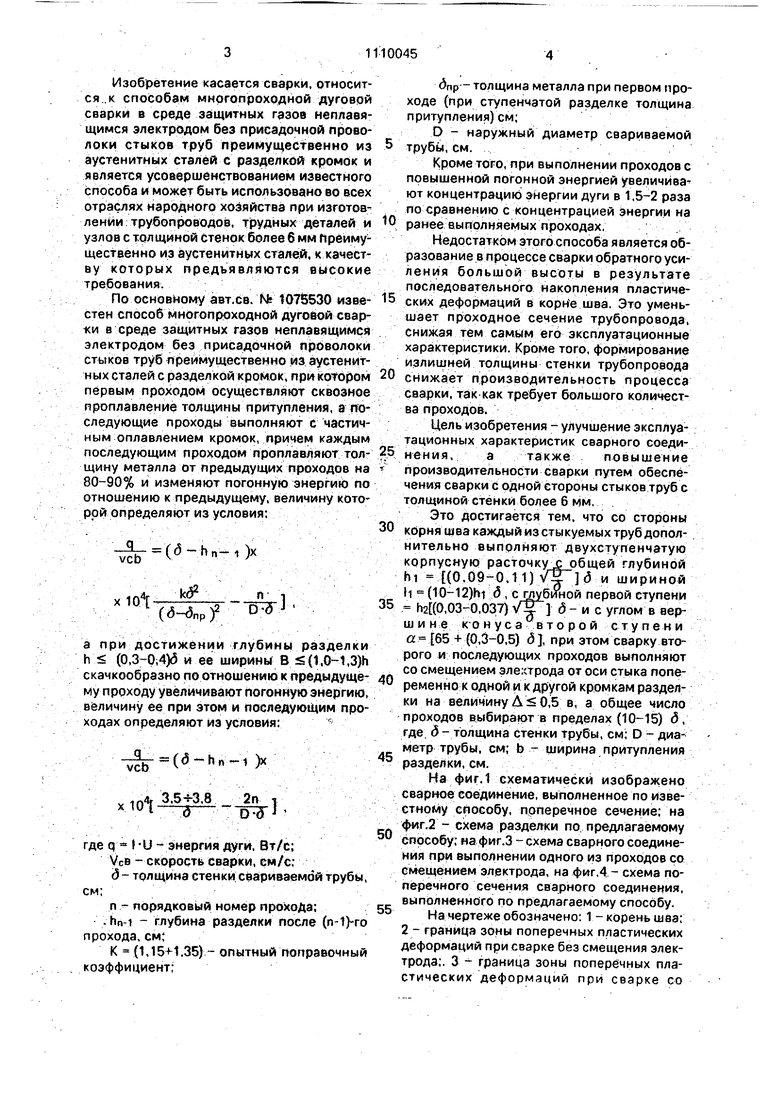

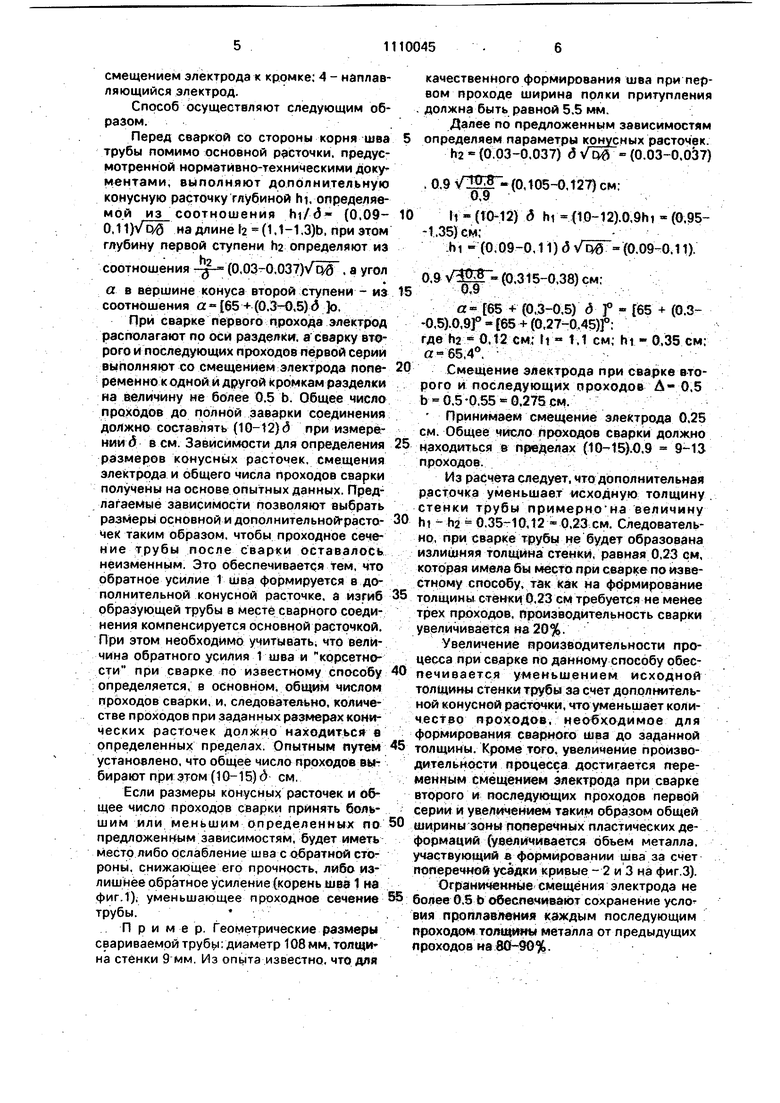

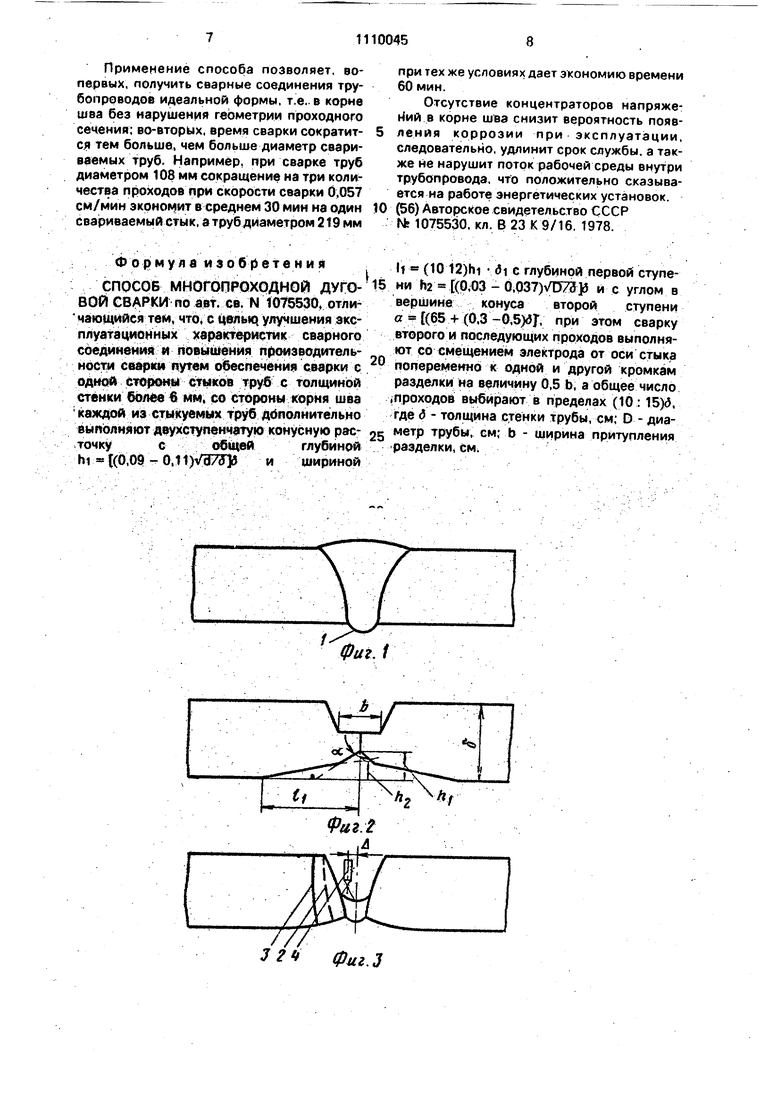

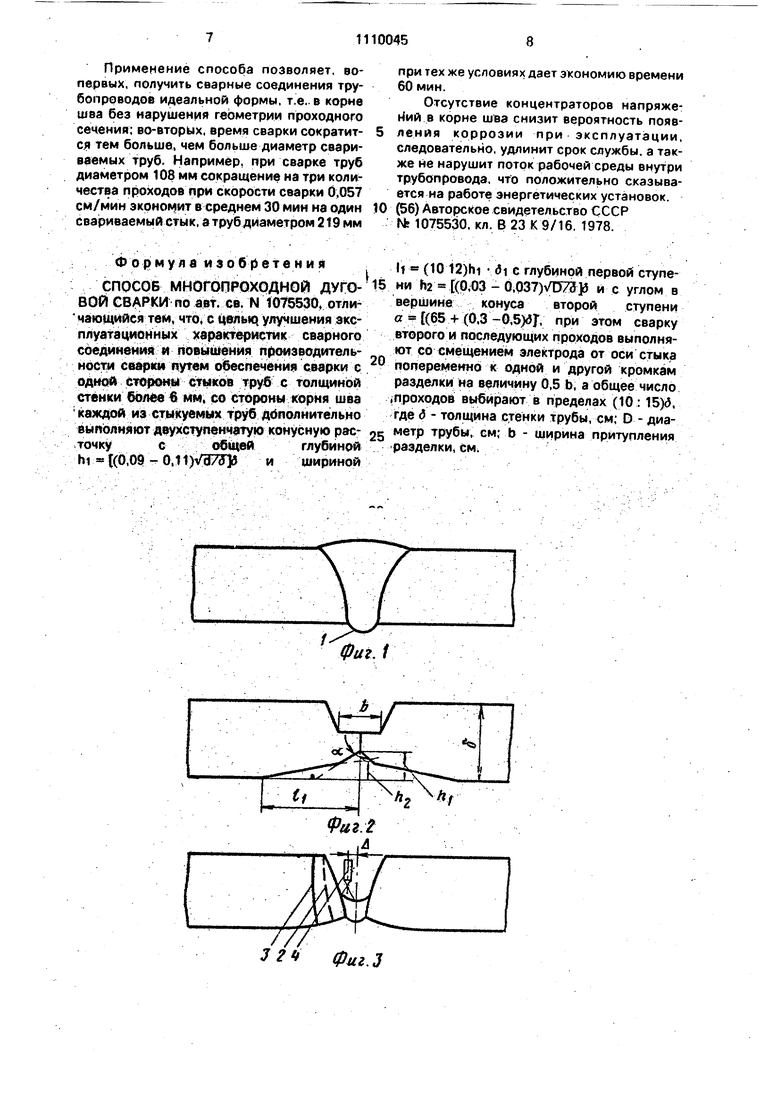

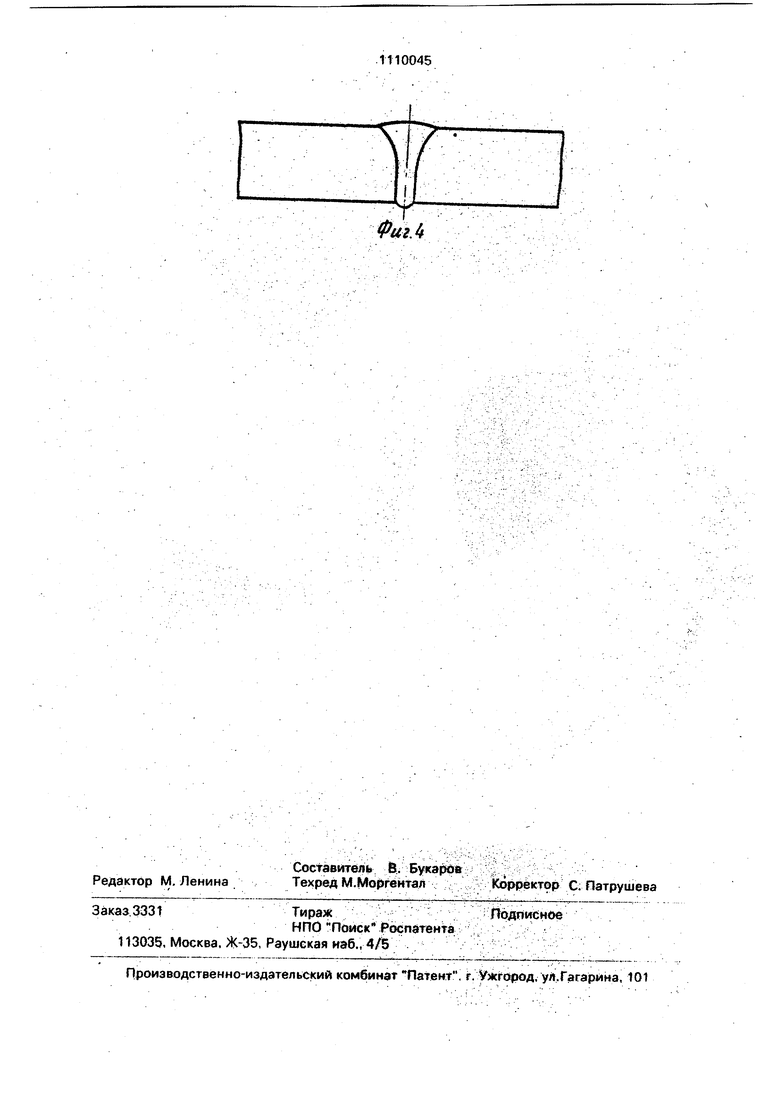

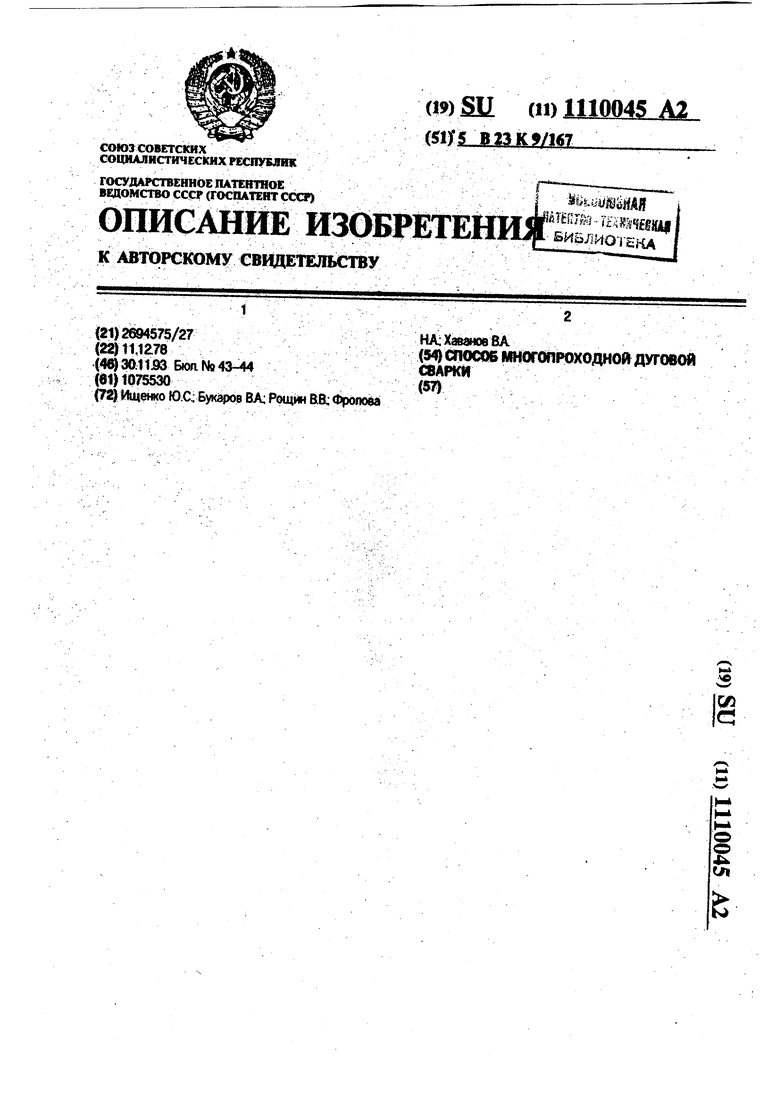

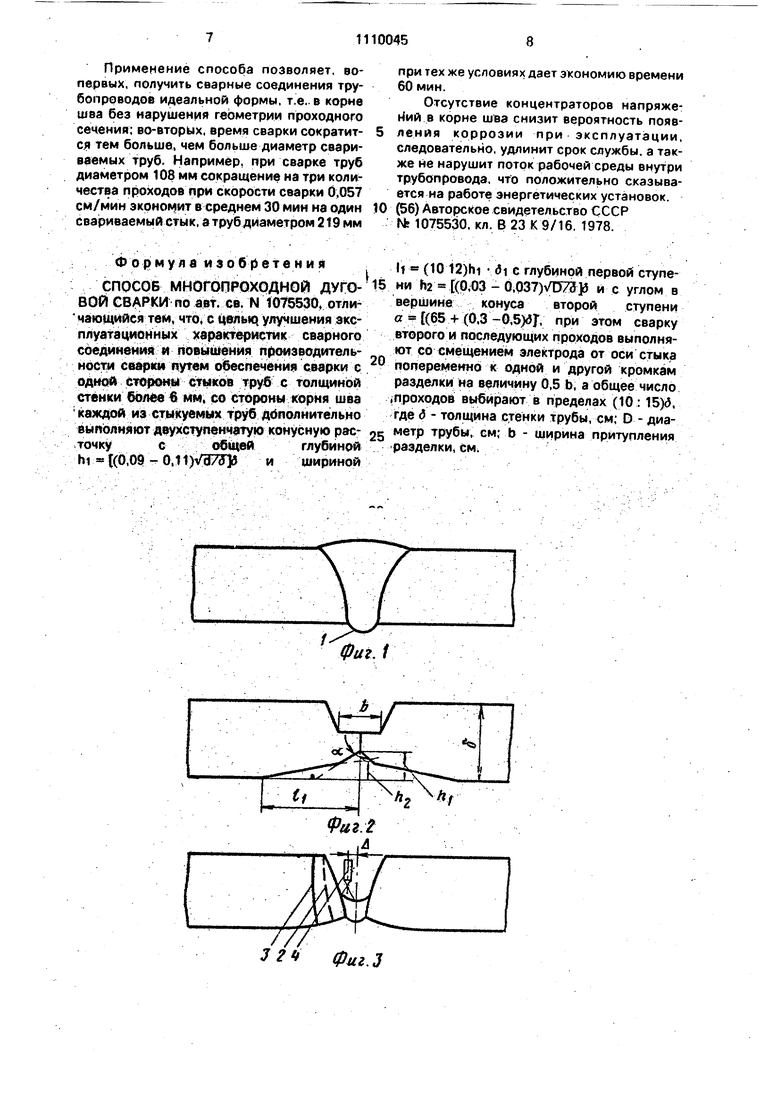

Изобретение касается сварки, относится.,к способам многопроходной дуговой сварки в среде защитных газов неплавящимся электродом без присадочной проволоки стыков труб преимущественно из аустенитных сталей с разделкой кромок и является усовершенствованием известного способа и может быть использовано во всех отраслях народного хозяйства при изготовлении трубопроводов, трудных деталей и узлов с толщиной стенок более б мм ПрёИмущectвeннo из аустенитных сталей, к качеству которых предъявляются высокие требования. По основному авт.св. Nfc 1075530 известен способ многопроходной дуговой сварки в среде защитных газов неплавящимся электродом без присадочной проволоки CTbtKOB труб преимущественно из аустенитных сталей с разделкой кромок. npntcotopOM первым проходом осуществляют сквозное проплавление толщины притупления, а floследующие проходы выполняют с частичным оплавлением кромок, причем каждым последующим проходом проплавляют толщину металла от предыдущих проходов на 80-90% и изменяют погонную энергинэ по отношению к предыдущему, величину которой определяют из условия: (5 - h п- 1 )х ()2 О а при достижении глубины разделки h (О.3-Р;4)д и ее ширины В 5(1,0-1.3)h скачкообразно по отношению к предыдущему проходу увеличивают погонную , величину ее при этом и последующим проходах определяют из условия: J(,X где q« f-и- энергия дуги, Вт/с; VcB - скорость Сварки, см/с; д - толщина стенки; свариваемой трубы, см; л - порядковый номер прохода; -hn-t - глубина разделки после (n-lHo прохода, см К (1.,35) - опытный поправочный коэффициент: 5пр - толщина металла при первом проходе (при ступенчатой разделке толщина притупления)см; D - наружный диаметр свариваемой трубы, см. Кроме того, при выполнении проходов с повышенной погонной энергией увел1ичйвают концентрацию энергии дуги в 1, раза по сравнению с концентрацией энергии на ранее выполняемых проходах,./ Недостатком этого способа является образование в процессе сварки обратного усиления большой высоты в результате последовательного накопления пластических деформаций в корНе шва. Это уменьшает проходное сечеНие трубопровода, снижая тем самым его эксплуатационные характеристики. Кроме того, формирование излишней толщины стенки трубопровода снижает производительность процесса сварки, так как требует большого количества проходов. Цель изобретения - улучшение эксплуатационных характеристик сварного соединения, а также повышение производительности сварки путем обеспечения сварки с одной стороны стыков труб с толщиной стенки более 6 мм. Это достигается тем, что со стороны кбрня шва каждый из стыкуемых труб дополнительно выполняют двухступенчатую корпусную расточку с общей глубиной hi 1(0,09-0.11) и шириной И (10-12)hi д, с глубжной первой ступени h2(0.03-0,037)VH д- и с углом в верш и не K-O нуса второй с ту пени а |65+ (0.3-0.5) д. при этом сварку второго и последующих проходов выполняют со смещением элехтрода от оси стыка попеременно к одной и к другой кромкам разделки на величину Д 0.5 в. а общее число проходов выбирают в пределах (10-15) д, где д - толщина стенки трубы, см,- D - диаметр трубы, см; b - ширина притупления раздеЛки, см. На фиг, 1 схематически изображено сварное соединение, выполненное по известному способу, поперечное сечение: на фиг.2 - схема разделки по предлагаемому способу: на фиг.З -схема сварного соединения при выполнении одного из проходов со смещением электрода, на фиг.4 - схема поперечного сечения сварного соединения, выполненного по предлагаемому способу. На чертеже обозначено: 1 - корень шва: 2 - граница зоны поперечных пластических деформаций при сварке без смещения электрода:. 3 - граница зоны поперечных пластических деформаций при сварке со

смещением электрода к кромке: 4 - наплавляющийся электрод.

Способ осуществляют следующим образом.

Перед сваркой со стороны корня шва трубы помимо основной расточки, предусмотренной нормативно-техническими доку ментами, выполняют дополнительную конусную расточку глубиной hi. определяемой из соотношения hi/d (0.090.11)VD/g на длине h (1.1-1,3)Ь, при этом глубину первой ступени h2 определяют из

соотношения-(0.03-0.037ХсШ . а угол

а в вершине конуса второй ступени - из соотношения и (65 + (О.ЗЧ)5) 5 о,

При сварке первого прохода электрод располагают по оси разделки, а сварку вто рого и последующих проходов первой серии выНолнянрт со смещением электрода попеременно к одной и другой кромкам разделки на величину не более 0.5 Ь. Общее число проходов до полной заварки соединения должно составлять (10-12) (5 при измерении ($ в см. Зависимости для определения размеров конусных расточек, смещения электрода и общего числа проходов сварки получены на основе опытных данных. Предлагаемыё зависимости позволяют выбрать размерь основной и дополнительнойрасто че« таким образом, чтобы проходное сечение трубы после сварки оставалось неизменным. Это обеспечивается тем. что обратное усилие 1 шва формируется в дополнительной конусной расточке, а изгиб образующей трубы в месте сварного соединения компенсируется основной расточкой. При этом необходимо у1+итывать; что величина обратного усилия 1 шва и корсетности при сварке по известному способу определяется, в основном, общим числом проходов сварки, и. следовательно, количестве проходов при заданных размерах конических расточек должно находитьс в определенных пределах. Опытным путем установлено, что общее число проходов вЫт бирают призтом ()3 см,

Если размеры конусных расточек и Общее число проходов сварки принять большим или меньшим о пределенных по предложенным зависимостям, будет иметь место либо ослабление шва с обратной стороны, снижающее его прочность, либо излишнее обратное усиление (корень шва 1 на фиг.Т). уменьшающее проходное сечение трубы.

Пример. Геометрические размеры свариваемой труб|ь1: диаметр 108 мм, толщина стенки 9 мм. Из опыта известно, что для

качественного формирования шва при первом проходе ширина полки притупления . должна быть равной 5.5 мм.;

Далее по предложенным зависимостям

5 определяем параметры конусных расточек.

h2 (0.03-0.037) d (0.03-0.037)

. 0.9 (0,105-0.127) см: 0.9

10 h-(tO-12) 5 hi (10-12).0.9hl-(0.95-1.35)cм:.hi - (0.09-0,11) 6 (0.09-0.11).

0.9 (0.315-0.38) см:

а- 65 -t (0.3-0.5) б f - Г65 + (0.3-0,5).0.9f - (65 + (0,27-0.45)Г: где h2 0,12 см; h « 1.1 см: hi - 0,35 см: а-65..

0 Смещение электрода при сварке второго и последующих проходов А- 0.5 Ъ 0.5-0.55 0.275 ем. Принимаем смещение электрода 0.25 см. Общее число проходов сварки должно

5 находиться в пределах (10-15).0.9 проходов.

Из расчета следует, что дополнительная расточка уменьшает исходную толщину, стенки трубы примернона величину

0 hi/-hi 0.35-10,12 -0.23см, Следовательно, при сварке трубы не будет образована излишняя толщина стенки, равная 0.23 см. которая имела бы место при сварке по известному способу, так как на формирование

5 толщины стенки 0,23 см требуется не менее трех проходов, производительность сварки увеличивается на 20%.

Увеличение производительности процесса при сварке по данному способу обес0 печивается уменьшением исходной толщины стенки трубы за счет дополж/ тельной конусной расточки, что уменьщает количество проходов, необходимое для формирования сварного шва до заданной

5 толщины. Кроме того, увеличение производительности процесса достигается переменным смещением дяектрод$ при сварке второго и последующих проходов первой серии и увеличением таким образом общей

0 ширины зоны поперечных пластических деформаций (увеличивается объем металла, участвующий в формировании щва за счет попереч«ой усадки кривые - 2 и 3 на фиг.З). Ограни«йнные смещения электрода не

5 более O.Sb обеспечивают сохранение усло вия прославления каждым последующим проходом то/««и ы металла от предыдущих проходов на в(Ь90%.

Применение способа позволяет, вопервых, получить сварные соединения трубопроводов идеальной формы, т.е. в корне шва без нарушения геометрии проходного сечения; во-вторых, время сварки сократится тем больше, чем больше диаметр свариваемых труб. Например, при сварке труб диаметром 108 мм сокращение на три количества проходов при скорости сварки 0,057 см/мин экономит в среднем 30 мин на один свариваемый стык, а труб диаметром 219 мм Ф О р м у л в и 3 О б 0 е t е н И я СПОСОБ МНОГОПРОХОДНОЙ ДУГОВОЙ СВАРКИ по авт. св. N 10755304 отли чающийся тем, что, с цвпь«ц улучшения эксплуата1 онных характеристик сварного соединения и ловЫшенйя производительности сбдркй путем о|5еспеч1ения сварки с одной сто|рю П|| стшов груб с толщиной стенки более % мм. со Сто)юны корня шва каждой из стыкуемых труб дЬполнитёл ьно выполняют двухступенчатую конусную расточкусобц ейглубинойhi {(0.09 - 0.11)37315 и шириной

при тех же условиях дает экономию времени 60 мин.

Отсутствие концентраторов напряжейий в корне шва снизит вероятность появления коррозии при эксплуатации, следовательно, удлинит срок службы, а также Не нарушит поток рабочей среды внутри трубопровода, что положительно сказывается на работе энергетических установок.

(56) Авторское свидетельство СССР Мг 1075530, кл. В 23 К 9/16. 1978. If в (10 12)hi di с глубиной первой ступени h2 (0.03 - 0.037)Л07гр и с углом в вершине конуса второй ступени а ((65-f (0.3-0.5)йГ. при этом сварку второго и последующих проходов выполняют со смещением электрода от оси стыка попеременно к одной и другой кромкам разделки на величину 0.5 Ь. а общее число проходов выбирают в пределах (10: 15)5. где д - толщина стенки трубы, см; D - диаметр трубы, см; Ь - ширина притупления разделки см

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ СТЫКОВ ТРУБ ПРИ ИЗГОТОВЛЕНИИ ТРУБОПРОВОДОВ | 2003 |

|

RU2229968C1 |

| Способ подготовки кромок под сварку | 1989 |

|

SU1660318A1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| Способ дуговой сварки вертикально установленных труб | 1980 |

|

SU948587A1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| Способ сварки патрубка с оболочковой конструкцией | 1991 |

|

SU1798093A1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| Способ автоматической дуговой сварки | 1984 |

|

SU1169271A1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

Авторы

Даты

1993-11-30—Публикация

1978-12-11—Подача