Изобретение относится к конструкциям непрерывно действующих смесителей с неподвижными перемешивающими элементами и может быть использовано для смешивания сыпучих материалов, например компонентов комбикормов, в химической промышленности, в производстве строительных материалов.

Целью изобретения является повышение качества готового продукта, надежности работы устройства.

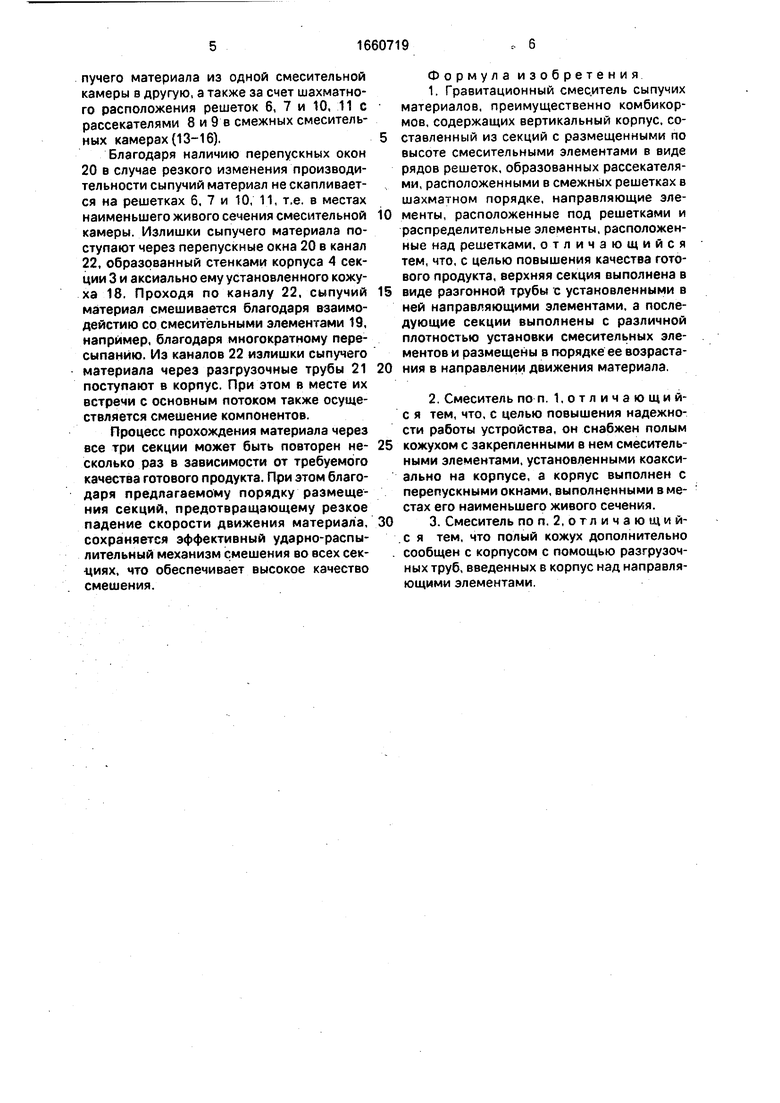

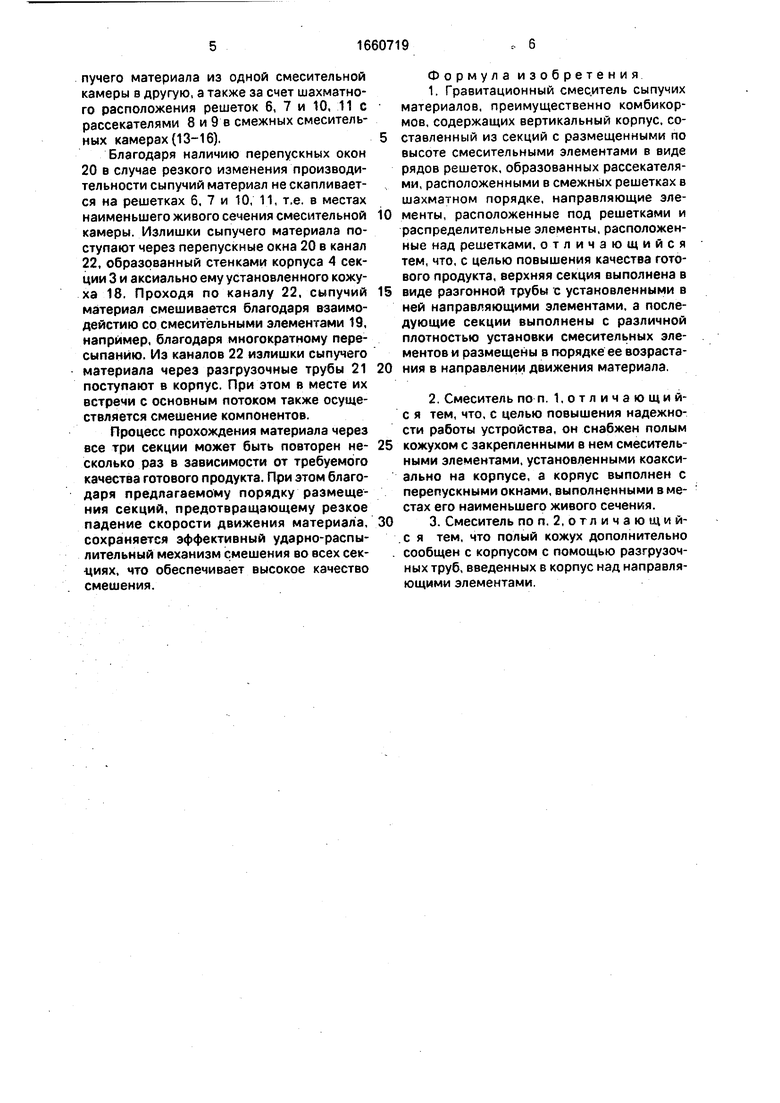

На фиг. 1 схематически изображен гравитационный смеситель, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Гравитационный смеситель сыпучих материалов (фиг. 1) представляет собой набор секций 1-3, составляющих вертикальный корпус 4 круглого или квадратного сечения. Рассматривается случай, когда секция 1 представляет собой полую разгонную трубу с установленным в ее верхней части одним направляющим элементом 5, выполненным.

о

например, в виде обратного усеченного конуса или обратной усеченной пирамиды, на внутренней поверхности которых могут быть установлены винтовые лопасти или выполнены пазы в виде полых усеченных пи- рамид, вложенных одна в другую и др,

Секция 2 содержит размещенные по высоте корпуса 4 смесительные элементы: ряды смежных решеток 6 и 7, составленных из рассекателей 8 и 9. Рассекатели могут быть выполнены, например, из угловой стали. При этом рассекатели 8 и 9 на смежных решетках 6 и 7 расположены в шахматном порядке. Каждая последующая пара смежных решеток 10 и 11 повернута по отноше- нию к предыдущей паре 6 и 7 на 90°. Под решетками установлен направляющий эле- мент 5. На входе в секцию 2 установлен распределительный элемент 12, выполненный, например, в виде усеченного конуса или усеченной пирамиды, на которых могут быть установлены лопасти или выполнены пазы в виде полых усеченных пирамид, вложенных одна в другую и др. Секции выполнены с различной плотностью установки смесительных элементов и размещены в порядке ее возрастания в направлении движения материала.

Секция 3 представляет собой набор смесительных камер 13 - 16, содержащих установленные в корпусе 4 на вертикальных стойках 17 смесительные элементы (5 - 12), конструкция и расположение которых по высоте одной камеры описаны выше. При этом пары решеток (6, 7 и 10, 11) с рассека- телями (8 и 9) в смежных смесительных камерах (13 - 16) расположены в шахматном порядке (фиг. 2).

Смесительные камеры (13 - 16) не имеют боковых стенок, а секция 3 соответствен- но - внутренних перегородок. Такая конструкция секции 3 позволяет значительно увеличить кратность взаимодействия сыпучего материала со смесительными элементами. Коаксиально корпусу 4 в сек- ции 3 установлен полый кожух 18, на стенках которого закреплены смесительные элементы 19, например, в виде наклонных пластин (плоских, с криволинейным профилем, имеющих вырезы и др.). В корпусе 4 секции 3 в местах наименьшего живого сечения (в районе установки решеток с рассекателями) выполнены перепускные окна 20. Разгрузочные трубы 21 полого кожуха 18 подсоединены к корпусу над направляю- щим элементом 5.

Смеситель работает следующим образом.

В секцию 1 непрерывным потоком подают предварительно дозированные компоненты, подлежащие смешению. Попадая на направляющий элемент 5, отдельные потоки материала соединяются в общий поток, который направляется в центр корпуса 4, при этом отдельным потоком материала сообщается направление движения, приводящее к их эффективному взаимному пересечению (конкретные траектории движения потоков зависят от конструктивного исполнения направляющего элемента). Далее материал движется в разгонной трубе секции 1 с ускорением свободного падения. Затем сыпучий материал поступает в секцию 2. Взаимодействие сыпучего материала, имеющего за счет разгона в секции 1 значительную скорость движения, со смесительными элементами секции 2 обеспечивает эффективный ударно-распылительный механизм смешения.

В секции 2 сыпучий материал попадает на распределительный элемент 12, обеспечивающий равномерное распределение потока по всей площади решетки 6. При этом за счет конструктивного исполнения распределительного элемента 12 движению ча- стиц сыпучего материала задаются пересекающиеся векторы скоростей.

Далее, попадая на рассекатели 8 и 9 решеток 6 и 7, сыпучий материал распределяется на пересекающиеся в межрешетчатом пространстве потоки. Вследствие шахматного расположения рассекателей 8 и 9 на смежных решетках 6 и 7 обеспечивается взаимодействие со смесительными элементами всех частиц сыпучего материала. При этом рассекателями 8 и 9 вводятся дополнительные угловые векторы скоростей, направленные вдоль поверхностей рассекателей 8 и 9. При прохождении материала через вторую пару решеток 10 и 11 происходит поворот потоков на 90°, а следовательно, и изменение направления угловых векторов скоростей.

В направляющем элементе 5 секции 2 аналогично тому, как это описано выше для секции 1, происходит соединение отдельных потоков в общий и направление в центр корпуса 4, при этом векторы скоростей пересекаются и также получают новое направление к центру секции 3.

Поступающий в секцию 3 поток сыпучего материала попадает на смесительные элементы смесительных камер 13 - 16. Характер движения сыпучего материала в каждой из смесительных камер 13 - 16 аналогичен описанному выше движению материала в секции 2. При этом эффективность смешения резко возрастает за счет взаимного, вследствие отсутствия внутренних перегородок, проникновения частиц сыпучего материала из одной смесительной камеры в другую, а также за счет шахматного расположения решеток 6, 7 и 10, 11 с рассекателями 8 и 9 в смежных смесительных камерах (13-16).

Благодаря наличию перепускных окон 20 в случае резкого изменения производительности сыпучий материал не скапливается на решетках 6, 7 и 10, 11, т.е. в местах наименьшего живого сечения смесительной камеры. Излишки сыпучего материала поступают через перепускные окна 20 в канал 22, образованный стенками корпуса 4 секции 3 и аксиально ему установленного кожуха 18. Проходя по каналу 22, сыпучий материал смешивается благодаря взаимо- дейстию со смесительными элементами 19, например, благодаря многократному пересыпанию. Из каналов 22 излишки сыпучего материала через разгрузочные трубы 21 поступают в корпус. При этом в месте их встречи с основным потоком также осуществляется смешение компонентов.

Процесс прохождения материала через все три секции может быть повторен не- сколько раз в зависимости от требуемого качества готового продукта. При этом благодаря предлагаемому порядку размещения секций, предотвращающему резкое падение скорости движения материала, сохраняется эффективный ударно-распылительный механизм смешения во всех секциях, что обеспечивает высокое качество смешения.

Формула изобретения

1.Гравитационный смеситель сыпучих материалов, преимущественно комбикормов, содержащих вертикальный корпус, составленный из секций с размещенными по высоте смесительными элементами в виде рядов решеток, образованных рассекателями, расположенными в смежных решетках в шахматном порядке, направляющие элементы, расположенные под решетками и распределительные элементы, расположенные над решетками, отличающийся тем, что, с целью повышения качества готового продукта, верхняя секция выполнена в виде разгонной трубы с установленными в ней направляющими элементами, а последующие секции выполнены с различной плотностью установки смесительных элементов и размещены в порядке ее возрастания в направлении движения материала.

2.Смеситель по п. 1,отличающий- с я тем, что, с целью повышения надежности работы устройства, он снабжен полым кожухом с закрепленными в нем смесительными элементами, установленными коакси- ально на корпусе, а корпус выполнен с перепускными окнами, выполненными в местах его наименьшего живого сечения.

3.Смеситель по п. 2, о т л и ч а ю щ и й- с я тем, что полый кожух дополнительно сообщен с корпусом с помощью разгрузочных труб, введенных в корпус над направляющими элементами.

Подготовленные, компоненты

- Г

ГотоВый продукт Фиг, 1

А-А

Риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Гравитационный смеситель | 1989 |

|

SU1678425A1 |

| Гравитационный смеситель сыпучих материалов | 1982 |

|

SU1079273A1 |

| Гравитационный смеситель | 1987 |

|

SU1494961A1 |

| Способ приготовления многокомпонентных смесей сыпучих материалов | 1989 |

|

SU1729563A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1988 |

|

RU2067890C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И ФАСОВКИ СУХИХ СМЕСЕЙ | 2010 |

|

RU2429061C1 |

| ГРАВИТАЦИОННЫЙ СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2024 |

|

RU2821456C1 |

| Устройство для усреднения качества твердых сыпучих материалов | 1990 |

|

SU1731948A1 |

| ГРАВИТАЦИОННО-СТАТИЧЕСКИЙ СМЕСИТЕЛЬ | 1989 |

|

RU2036708C1 |

| ГРАВИТАЦИОННЫЙ СМЕСИТЕЛЬ ДЛЯ МУЧНИСТЫХ ПРОДУКТОВ С РЕЦИРКУЛЯЦИЕЙ СМЕСИ | 2000 |

|

RU2184603C2 |

Изобретение относится к конструкциям непрерывно действующих смесителей с неподвижными перемешивающими элементами и может быть использовано для смешения сыпучих материалов, например компонентов комбикормов, в химической и строительной отраслях промышленности. Оно обеспечивает повышение качества готового продукта и надежности устройства в работе. Гравитационный смеситель включает набор секций, составляющих вертикальный корпус с размещенными по высоте рядами решеток с рассекателями, расположенными на смежных решетках в шахматном порядке. Под рассекателями расположены направляющие элементы, а над рассекателями - распределительные элементы. Секции в смесителе выполнены с различной плотностью установки смесительных элементов и размещены в порядке ее возрастания в направлении движения материала. Первая секция представляет собой разгонную трубу с установленными в ней направляющими элементами. Кроме того, в корпусе смесителя выполнены перепускные окна (в местах наименьшего живого сечения смесительной камеры), и аксиально ему установлен полый кожух с закрепленными в нем смесительными элементами. Разгрузочные трубы полого кожуха соединены с корпусом над направляющими элементами. 2 з. п. ф-лы, 2 ил.

| Патент США № 3893654, кл.В 01 F15/02, 1975 | |||

| Патент США № 3963221, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для охлаждения и разбавления семени животных | 1958 |

|

SU119191A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения полных потерь в дуге резонансных разрядников | 1958 |

|

SU119557A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Гравитационный смеситель сыпучих материалов | 1982 |

|

SU1079273A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1991-07-07—Публикация

1989-06-05—Подача